QFSN-300-2-20型发电机出线套管爆裂原因分析及防范措施

2012-07-04周多军

周多军

(湛江电力有限公司,广东 湛江 524099)

某电厂2 号QFSN-300-2-20 型发电机,其早期的出线套管结构为:水内冷导电杆套装于空心瓷套中,导电杆外表面与瓷套内表面有空气间隙。套管上端密封置于氢气中,下端密封置于空气中,这样,对上端漏入套管内的氢气也有密封、阻止其外泄的作用。通常情况下,这种套管是满足安全运行要求的,但由于其上下端的密封件寿命有限,运行多年后需对其进行检修、更换,在处理过程中往往受现场环境及检修工艺的影响,会产生工艺缺陷进而造成极其严重的后果。

1 事件经过

1.1 第1 次套管爆裂经过及情况

某电厂2 号机组于2010-04-21 大修后启动,于2010-04-25T23:35 并网。26日04:40,在89 MW负荷下,集控室值班人员听到2 号机6.3 m 层传来响声,检查发现2 号发电机封母筒下部地面上有瓷瓶碎片,初步判断是发电机出线套管出现问题。2号机停机,检查情况如下。

(1)B 相出线套管机外部分已全部碎裂(见图1),碎片最大直径约20 cm,其余约为5 ~6 cm,断面无明显陈旧痕迹。套管的机内部分无破裂变形现象。

(2)B 相套管出线端处的封闭母线筒内壁上,与套管瓷裙对应高度的圆周上有多处明显的被击打的凹痕(约1 mm 深)。

(3)B 相导电杆表面油腻湿润,上下定位铜环上的Φ8 胶圈已老化脱落。

(4)发电机定子出线出水温度:A 相38.5 ℃、B相38.1 ℃、C 相38.3 ℃。氢压0.26 MPa,事件发生前后发电机各参数正常,机组轴系振动正常。

(5)本次大修仅更换了B 相出线套管下端口的密封圈。

检查后,电厂更换了B 相套管的瓷套,在水压、绝缘等试验合格后,于2010-04-29 再次并网投运。

图1 B 相出线套管瓷套爆裂后导电杆裸露

1.2 第2 次套管爆裂经过及情况

自从第1 次套管爆裂事件处理后,2 号发电机并网后所带负荷一直维持在210 ~300 MW。2010-05-14T13:50 左右,运行人员进行交接班检查时,发现2 号发电机出线封母筒下方又出现碎瓷块,判断又发生瓷套爆裂(事后了解,当日上午10点左右,有人曾听到该方位有异响),随即停2 号机。经检查,B 相出线套管的瓷套再次发生爆裂,具体情况如图2,3 所示。

图2 B 相出线套管瓷套第2 次爆裂的碎片

图3 B 相瓷套爆裂后的法兰及机内部分

经过检查,发现导电杆的2 个定位铜环未安装Φ8 防震橡胶圈。据了解,在第1 次爆裂后进行抢修处理时,因只有3 天的时间,故采取了更换套管瓷套方式。施工中因导电杆与瓷套中心不对正,该橡胶圈使瓷套很难装上,于是没有安装橡胶圈。

第2 次套管爆裂发生时,发电机同样处于正常运行状态,氢压0.29 MPa,三相参数平衡,其中B 相出线出水温度46.9 ℃,封母筒温度46 ℃。停机后,在爆裂套管法兰处人工检漏氢气,结果为0.9 %~1.1 %。

2 原因分析

2.1 电击穿或表面污闪

套管爆裂后设备还在正常运行的事实表明无电击穿的可能。为了论证污闪可能性,试验人员进行了模拟试验,将CD 段(参见图4)全部用铝箔纸包裹并接地,套管内放入等效模拟导电杆,在导电杆对地之间加压,通过了64.5 kV 交流耐压试验(按厂家产品技术条件)。为充分考虑现场不利条件,将套管的DE 段和AB 段表面打湿,加压30 kV 亦无异常。这表明套管外露部分的污闪不足以构成显著影响,且外表面污闪既不会进入套管内部,也不会在外部产生如此巨大的能量使瓷套爆裂。

图4 QFSN-300-2-20 型发电机出线套管电位分布

2.2 机械应力或共振

发电机出线套管正常运行时主要受到轴向压紧应力、中心不对正产生的径向剪切力、振动和热膨胀应力的作用。但是各种作用力和振动都具有一定的方向性和局部性,在产生破坏作用时不可能将套管全方位甚至较均匀地爆裂粉碎。共振的破坏力只能是物理性的,不可能具有本事件中所显现出的异常内压力。

此外,封母筒顶盖(环氧板)与套管瓷套并未直接接触,而是通过橡胶圈连接,瓷套表面距离环氧板以及固定橡胶圈的铝圈距离皆大于15 mm,不可能发生直接碰撞。

2.3 内部导电杆严重过热

套管内的导电杆如果因某种原因出现严重的整体或局部过热,则套管的机械强度和绝缘强度都会下降。在2 次套管爆裂事件的前后,三相定子出线出水温差不大且均处于较低水平。导电杆径向方向的温度基本与其内部对应处的水温一致,在轴向方向上呈线性分布,中间高、两端低。在不同负荷率和冷却水流量下,导电杆相对进口水温的最高温升不超过10 ℃,最低温升未超过3 ℃。只要导电杆内通有一定量的冷却水(>0.4 m3/h),冷却水的温度变化不会影响对导电杆的冷却效果,所以导电杆的温度不会影响套管的可靠运行。

2.4 瓷套内部气体热膨胀

2.4.1 套管瓷套内腔的温度估算

从2 次套管爆裂时的负荷大小和导电杆的出水温度,结合出线套管传热理论,可推断出导电杆表面的温度不会高于40 ℃(第1 次爆裂)和50 ℃(第2 次爆裂)。导电杆的热量主要经冷却水带走,瓷套内腔的温度略小于导电杆表面温度。

2.4.2 瓷套内压力推算

根据2 次套管爆裂时的环境温度、瓷套内腔温度(取导电杆表面可能的最高温度)、机内氢压(第1 次分别为26 ℃,40 ℃,0.26 MPa;第2 次分别为33 ℃,50 ℃,0.29 MPa),由热力学气态方程可以推算:无论瓷套内皆为空气,还是冷态时漏进的氢气已等于机内氢压,可能的最大内压力<0.31 MPa。考虑泄漏的双向可逆性,瓷套内腔的内压力一般不会超过机内氢压。

2.4.3 破坏内压力和长时承受内压力的估算

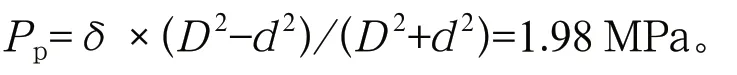

该套管瓷套为Ⅱ类硅质瓷上釉瓷套,瓷套内压力指标:

(1)《氢冷电机气密封性检验方法及评定》要求:套管密封试验在0.4 MPa 下,6 h 的压力降≤(0.4×0.008 %)MPa;

(2)瓷套的破坏内压力由电机工程手册中相应计算公式:

式中:δ为内压破坏应力,从电机工程手册中查得δ=6;D为断面外径;d为断面内径。

上述结果是在(20±5)℃的条件下计算所得,考虑实际运行中的温升、振动以及性能分散性等因素,根据格里菲斯基关于能量平衡的有关微裂纹理论,当电瓷材料受外加作用力时,其表面及内部总是存在的微裂纹会逐渐扩展。此外,从抗热震性讲,长期循环的冷热作用产生的材料热应力变化也会导致微裂纹的进一步产生和发展,最终使瓷套的机械强度下降。所以长期运行后的瓷套内压力实际承受能力比计算的破坏内压力要低一些,但仍高于瓷套在运行中其内腔气体因温度升高而膨胀所产生的最高内压力,因此瓷套内气体的正常温升不会导致套管爆裂。

2.5 漏氢并发生“氢爆”

分析“氢爆”的原因,需要从如下几点出发:

(1)引起氢爆的激励因素;

(2)氢爆条件的形成时间;

(3)氢爆的强度;

(4)为何未发现燃烧痕迹。

2.5.1 激励因素及条件的形成

氢气在空气中的爆炸范围较宽,为4 %~75 %(体积分数),在空气中的最小点火能为0.019 mJ,导体局部不均匀电场与支持瓷瓶脏污、潮湿所引起的电晕均可作为爆炸的媒介条件。对2 次套管爆裂而言, 引起氢爆的媒介应是套管内部的强电晕。

发电机出现套管电位分布如图4 所示,设套管内表面某点与导电杆之间的电位差(按线电压下考虑)为Uo,Uo=(Un-Ux)。通过模拟试验确定Uo的数值:套管法兰接地,在套管中放置Φ60 金属管,在不同中心、不同倾斜度情况下,以及模拟瓷套有贯穿性裂纹情况下,给金属管加交、直流电压进行试验。结果表明:只要导电杆在套管内正确装配,基本保持在中心位置,正常运行下是不会出现明显电晕的。但是,当导电杆与套管的中轴线相互偏差较大,导电杆与套管内壁的间隙变小时,以及导电杆倾斜或瓷套有贯穿性裂纹时,起晕电压都将显著变小(最小仅为6.8 kV)。

当管内有潮气、导电微尘时,其综合作用也将降低起晕电压。促使电晕强化还与渗氢(也必然渗入检漏用的氟里昂气体)有关,因为氢气的绝缘强度仅为空气的60 %,而气密试验时渗入的氟里昂气体在电晕作用下发生分解也会激发电晕。

从爆裂套管的现场检查情况来看,上述不利因素几乎都存在,很有可能产生电晕甚至强烈电晕。

机组检修后,从发电机充氢开始,B 相出线套管机内上端的密封部位开始漏氢,因套管下端也密封,套管外部的检漏无法发现此类漏氢。由于套管内腔空间容量很小,氢气与空气的混合比例很快达到了燃爆范围,在强电晕激励下最终发生爆裂事件。

第2 次套管氢爆的条件形成与第1 次类似。因导电杆上的2 个定位铜环缺少橡胶圈,可能存在的导电杆与瓷套的接触,进一步降低了瓷套的机械强度,这可能是造成第2 次爆裂碎片较小的原因。

2.5.2 氢爆强度估计

有关气体爆炸的相关资料表明,爆炸会产生超压。其中,空气中氢气爆炸最大压力出现在浓度为30 %(氢体积比)附近,超压比(最大压力/初始压力)约6.5 倍;氢氧混合下的爆炸超压比则为9~25倍(氢体积比浓度50 %时);而在密闭容器中,当燃料以上、下极限的比例与空气混合并且燃烧时,其爆炸超压(指压力增量,下同)是初始压力的4~5倍,当燃料与空气以化学配比混合燃烧时,爆炸超压一般为初始压力的7~9 倍;此外,球形容器内氢气在浓度为29.6 %下爆炸的最大超压比为7.5倍。

根据以上资料,并考虑到2 次爆裂事件中瓷套内混合气体压力可能接近机内氢压,则可估算2次爆裂时的最大压力(按不同形状密闭容器中平均约7 倍超压比估算):第1 次约为1.82 MPa(初压0.26 MPa),第2 次约为2.03 MPa(初压0.29 MPa)。根据上文中对瓷套内压力实际承受能力的估算和分析可知,2 次事件中的最大压力已接近,甚至可能超过瓷套的实际内压力承受值,若瓷套有局部薄弱点,爆裂必然发生。

在瓷套内氢空混合气体爆炸的过程中,上部瓷套无疑也受到了较大的压力,但由于机内运行氢压的反向作用,且上部瓷套很短,其上部还有径向加强固定(包缠了6 层以上的0.1 mm 厚的玻璃丝带加环氧固定),故上部瓷套得以保全。

另外,文献表明,电瓷材料的强度有明显的体积尺寸效应,强度值随瓷件尺寸增加会大幅下降。本事件中,套管下部瓷套长度远大于上部瓷套,其机械强度也因此相对低一些,所以下部瓷套更易于爆裂。

2.5.3 套管瓷套粉碎形态及无烟现象的机理分析

从材料的工艺、性能上分析,瓷套以粉状原料烧结而成,有气孔存在。同时,瓷套存在多种晶相,各向异性强。当瓷套内部压力突然升高时,分布于各处的气孔等缺陷出现微小裂纹,裂纹在异常的内外压力差下沿着应力集中的方向(呈无序方向)进一步发展,此过程中瓷套材料的晶格会被激发振动,导致瓷套的整体内压力承受强度迅速下降,最终全面爆裂。

从过去的众多氢爆事件统计分析资料看,如果容器内没有其他碳氢化合物可燃物质,则氢气爆燃或爆轰后是不会有烟痕碳黑的,所以本次事件的瓷套碎片上也是没有烟痕碳黑的。瓷套圆周内、外层的黑边层是空芯瓷套在烧制过程中“瓷胎吸烟”现象所形成的。

3 改进措施

(1)对现用同类套管,首先要保证套管的正确装配,尤其是更换其密封圈时,宜将套管整体拆下更换,套管的任何部件都不可缺少或漏掉,组装后应经过试验合格再将其整体装上,只有如此,才能既保证密封性又保证装配的对中要求和完整性,从而避免电晕产生。

(2)鉴于QFSN-300-2-20 型发电机的早期出线套管存在漏氢并可能诱发“氢爆”的隐患,使用单位应逐步将此类套管更换为具有弹性密封结构的新型充胶式套管,从根本上杜绝这一隐患。部分单位在此方面已有成功经验,湛江电力有限公司自2010年以来已先后对4 台发电机的出线套管进行了换型更新,运行情况良好。

4 结束语

上述2 次发电机出线套管爆裂事件虽有偶然性,但偶然之中有必然。QFSN-300-2-20 型发电机的早期出线套管结构性能落后,存在漏氢、积氢的必然性,其密封维护工作量大、工艺要求高,实施过程中容易节外生枝,特定条件下有出现“氢爆”的可能,并可能延伸影响到机内,后果难以预料。因此,此类套管的使用单位除了要严格按照工艺要求进行套管密封部件的检修维护外,也要着眼于出线套管的更新换型,从源头上消除隐患。

1 袁益超,刘聿拯,曹伟武等.大型汽轮发电机出线套管传热特性[J].中国电机工程学报,2002,22(8):118-122.

2 JBT6227-1992 氢冷电机气密封性检验方法及评定[S].北京:机械工业出版社,1992.

3 电机工程手册(输变电、配电设备)[M].北京:中国电力出版社,1995:5-21.

4 李玉书,吴落义,李 瑛.电瓷工艺与技术[M].北京:化学工业出版社,2007.

5 GB4962-2008 氢气使用安全技术规程[S].北京:中国标准出版社,2008.

6 冯复生.国产QFM200-B1 型发电机封闭母线氢气爆炸事故原因分析及改进措施[J].华北电力技术,1988(4):10-15.

7 邱立功.实用电工材料手册[M].上海:上海科学技术出版社,2010.

8 Hidenori.Matsui[日].氢气爆炸特性研究[J].中国安全生产科学技术,2005,1(6):3-9.

9 王 建,段吉员,黄文斌,等.氢氧混合气体爆炸临界条件实验研究[J].工业安全与环保,2008,34(10):26-28.

10 梁春利.内置障碍物受限空间内可燃气体爆炸数值模拟 [D].大连:大连理工大学,2005.

11 毕明树,李志义.可燃气体爆炸强度的计算[J].化工机械. 1991,18(4):217-220.

12 朱兆华,徐丙根,王中坚,等.典型事故技术评析[M]. 北京:化学工业出版社,2007:89-158.

13 石晓峰,黄 勇,胡 林,等.300 MW 发电机出线套 管漏氢的根治[J].电机技术,2009,(5):53-56.