对苯二甲酸二辛酯(DOTP)研制浅析

2012-02-27张晓滨

张晓滨

(黑龙江辰能环境技术服务有限公司,黑龙江 哈尔滨 150006)

1 研制目的

塑料用增塑剂在塑料制品的生产中有着至关重要的作用。多年来对于用在耐高低温电缆、高电阻率等方面的一些具有特殊用途的增塑剂如对苯二甲酸二辛酯、偏苯三酸三辛酯等产品,由于受到工艺条件的限制则主要依靠产品进口或国外来料加工解决。从电线电缆行业的生产现状看,对苯二甲酸二辛酯(DOTP)作为增塑剂有着广阔的发展前景,是一个非常有发展前途的产品。

对苯二甲酸二辛酯(DOTP)在PVC应用中具有良好的持久性、耐肥皂水性及低温柔软性,其挥发量仅为邻苯二甲酸二辛酯(DOP)的50%,而体积电阻率比DOP高一个数量级。除用于PVC外,与丙烯酸衍生物、硝酸纤维、聚乙烯醇缩丁醛和丁腈橡胶等有良好的相溶性,可赋予硝酸纤维素漆膜杰出的耐擦伤性。DOTP除相容性略差外,其他物理机械性能均优于同分异构体DOP或与之相当,尤其在耐挥发性、电绝缘性方面远远优于后者,是生产700℃PVC电缆料及其他要求耐挥发PVC制品的理想用料。在美国,以大量将DOTP用于轿车内的制品,已解决车窗内玻璃起雾问题,同时DOTP也可以用来制耐高温、耐抽出等用途的PVC制品。

表1 DOTP、DOP的物理机械性能对比Tab.1 Comparison of physical and mechanical properties of DOTP and DOP

2 DOTP生产工艺的确定

目前,比较稳定的生产工艺按其原料不同分为以下两种:

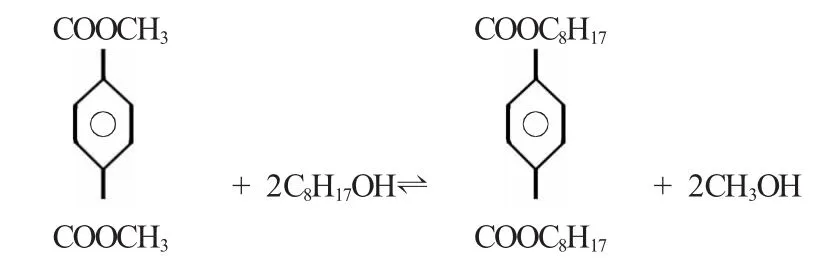

(1)对苯二甲酸二甲酯(DMA)法(酯交换法) DMA是生产聚酯的中间体,它的粗制品和等外品可以用来生产DOTP。大体工艺是:在醇解釜中加入计量的辛醇,搅拌升温,投入计量的DMA和催化剂,使反应在200℃进行,并完成醇解反应。反应方程式如下:

醇解后经中和、水洗、脱醇、压滤得成品。此方法由于反应产物甲醇有毒,“三废”排放很难达到要求,而且DMA原料比较紧张,因此,很少有企业采用。

(2)对苯二甲酸(TPA)法(直接酯化法) TPA法是将辛醇按一定重量比投入酯化釜,加入一定量的催化剂反应在170~230℃下进行7~12h,待酯化液酸值降低到0.2KOH·g-1以下,即为酯化反应终点。反应方程式如下:

第一步:

第二步:

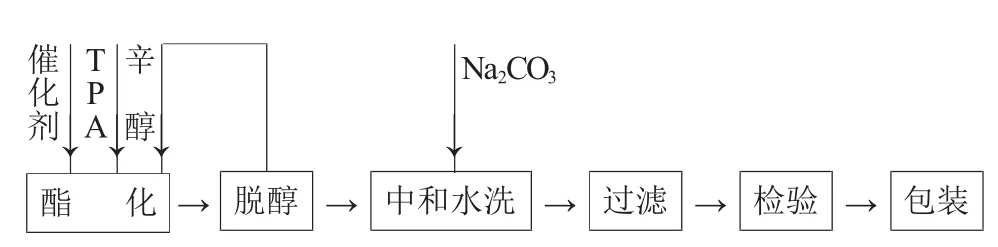

酯化后经脱醇、中和、水洗、压滤得成品。该工艺较(DMA)法工艺相比,由于省去了甲醇和乙二醇的回收,所以设备简单,制备方便,转化率高达99.5%,其制品杂质含量少,电性能高,后处理方便,且原料(TPA)易得,价格低廉,是具有较好经济效益的生产方法。工艺流程如下:

3 工艺条件的确定

从反应机理上看,苯酐和辛醇生产邻苯二甲酸单辛酯是一个加成反应,只要达到反应温度,苯酐溶解于辛醇的同时,生成单酯的反应也几乎完成,也就是说酯化转化率在很短的时间内达到50%。而TPA和辛醇反应首先也生成单酯,这是一个可逆平衡酯化反应,反应速度在相同条件下比苯酐和辛醇的加成反应慢得多。这主要是TPA是一个熔点很高的固体,在辛醇中溶解度极少,而且TPA和辛醇反应是固体颗粒悬浮在酯化液的固-液两相反应,属非均相反应,反应是在固液两界面中进行,但因溶解度小,反应不以此为主。TPA和辛醇生成单酯以后就从TPA固体表面溶解到液相里继而生成双酯。

在上述酯化反应过程中,不仅温度和浓度等物理因素影响反应速度,而且还有反应物和生成物的相互传递所带的复杂影响。在这类酯化反应过程中反应物和生成物的扩散速度和溶解度有着主要和起着关键的影响。也就是说,如何提高TPA和辛醇生成DOTP的酯化速度,是DOTP生产工艺关键所在。以下是关于催化剂的选择、搅拌形式、酯化反应温度、反应压力等方面的讨论。

3.1 催化剂的选择

选择效果好的催化剂,是加快酯化反应的主要因素。在化学反应中,不是所有分子都参加反应,催化剂的加入改变了原反应的历程,增大了反应的活化能。没有催化剂的存在,TPA和辛醇在200℃以下基本不反应,只有加入在较高温度具有较佳催化活性的有机钛酸酯催化剂,方可使反应在170℃以上开始反应。所以我们选择较高温度(大于180℃)具有活性的钛酸四丁酯为催化剂。

3.2 搅拌形式的确定

由于TPA和辛醇是固液两相反应,因此增加搅拌强度是加快酯化反应进程的关键。由于搅拌强度的增加可以减少固液间扩散层的厚度,提高扩散速度也即加快了辛醇向固体表面的扩散和生成的单酯离开固体表面的速度,并且加快了固体在酯化也液中溶解速度和在液相中的浓度,是整个反应速度加快。同时,提高搅拌强度,使传热加快,有利于反应进行。

然而,单方面的提高搅拌强度,给设备的加工及密封带来了一系列的困难。对于填料、机械两种密封形式,难度都很大。最后我们选用涡轮式搅拌,一方面利用涡轮的旋转把槽底的粒子扫出,并使流体获得很大的轴向循环速度提供给粒子悬浮的能量保证了搅拌;另一方面,涡轮式搅拌速度不是很高,密封可以采用耐油、耐高温的膨胀石墨填料密封。

3.3 反应温度的确定

对于大多数有机化学反应,反应温度每提高100℃,化学反应速度一般提高一倍左右,而对于固液非均相反应,提高反应温度意义则更大。对于TPA和辛醇酯化来说,提高反应温度不仅提高了TPA在酯化液中的溶解度,而且加快了辛醇和单酯在固—液两相间的扩散速度,因此,加快了反应速度。经实验我们认为,TPA和辛醇的酯化反应可分为酯化前期、中期、后期3个阶段。酯化前期反应温度控制在190℃左右,反应时间在3~4h;酯化中期反应温度控制在210℃左右,反应时间保持前期水平;酯化后期反应温度控制在225℃左右,直到反应接近终点,基本不出水时反应速度明显下降,即为反应终点。从上述过程可见,反应温度对酯化反应速度的影响是十分明显的。鉴于上述分析和实验,酯化反应温度建议为前期190℃、中期210℃、后期225℃,最高反应温度不超过230℃。

3.4 醇酸投料配比

辛醇过量会使反应速度加快,也利于辛醇从体系中抽出,然而,辛醇如果过量太多会增加回收辛醇的质量,使辛醇消耗提高,影响粗酯液的后处理。一般采用为 m(对苯二甲酸)∶m(辛醇)=1∶2~2.5。

3.5 反应条件

反应时间:8~21h

反应温度:170~230℃

反应压力:常压

催化剂质量分数:0.1%~0.2%

反应物配比:m(对苯二甲酸)∶m(辛醇)=1∶2~2.5

3.6 产品技术指标

直接酯化法产品的技术指标。

表2 直接酯化法产品的技术指标Tab.2 Product technical lndexes of direct esterification

3.7 主要原材料消耗(kg)

对苯二甲酸∶辛醇=450∶685

4 结论

以上工艺过程及控制条件基本合理,但由于该反应为吸热反应,反应压力对转化率和酯液品质也会产生影响。因此,压力也可以作为提高反应速度的一种手段。建议科学的增加酯化压力,缩短酯化时间,以达到提高产品质量,最终满足设计能力的要求。

[1]薛维文,董行通.对苯二甲酸二辛酯生产工艺述评[J].福建化工,1994,(1).

[2]傅梅绮.对苯二甲酸二辛酯生产技术及工艺改进[J].天津化工,2006,(1).

[3]孙永泰.对苯二甲酸二辛酯的合成工艺及应用[J].聚酯工业,2008,(3).