PTA空压机组膨胀机新背板的现场组装工艺

2012-02-20潘宇昌

潘宇昌

(南京扬子检维修有限责任公司,江苏 南京 210048)

扬子石化PTA三装置空压机组2006年投入运行,其中膨胀机回收装置中的高温高压氧化尾气膨胀做功,为压缩机提供部分能量。膨胀机在2008年大修中发现背板变形严重,且投入运行后气封泄露严重采取了更换新气封、背板机加修复等措施,但都未能根本解决问题。2010年大修中予以更换新型结构背板,彻底解决了背板变形、气封泄漏问题。

1 设备运行、检修概况

PTA三装置空压机组膨胀机属三段齿轮式结构,反应尾气依次在三级涡壳中膨胀作功,带动涡壳中的叶轮转动。1、2级叶轮共用一小齿轮轴,3级单独使用一小齿轮轴,两小齿轮轴同时带动大齿轮输出轴作功率输出。该设备自运行以来,气封一直存在泄漏,同时在2008年检修中发现背板已变形。从检修角度分析可知:该背板作为气封安装的定位基准,背板变形必然导致气封间隙分配不均,进而引起密封气泄漏;而背板变形则是因为高温尾气膨胀作功时,涡壳、背板均受热膨胀,但两部件由于外形尺寸的较大差异,膨胀量各自不同,产生胀差。该背板与涡壳使用了止口定位形式,即这两相连构件间存在相互限制、约束,因此两者间胀差导致金属内部产生热应力[1]。机组反复启动、停机形成的交变热应力,导致了部件的塑性变形。

2 新背板结构及组装难点分析

2.1 新背板结构

针对以上问题,在2010年大修中,更换了新型结构的背板,重点将背板与涡壳的定位方式由之前止口定位更改为了滑销定位。该四件径向滑销在保证涡壳与背板周向定位的同时,并不限制背板与涡壳在直径方向上的相对滑动,即允许两部件受热后产生相对涨差。

另背板通过滑销系统定位安装在齿轮箱体上,背板背部各有横销及纵销,保证背板的膨胀收缩。

2.2 组装技术难点

如前所述,旧背板由于热应力产生变形,进而导致背板滑销长期受剪切力、挤压力的作用,造成滑销及齿轮箱体上的滑槽变形损坏。因此新背板组装必须先重新找出其定位基准,以便在齿轮箱体上加工制作新的定位滑槽。

新背板作为单独改造的部件,需要在现场找出它与各相关部件的定位基准进行调试组装,这属于设备制造的继续。具体到组装的过程控制,常规检修中无需拆装的背板,在厂家技术手册中缺乏相应的组装数据要求,这正是此次新背板组装的技术难点。

3 组装技术要求

3.1 膨胀机气封间隙标准

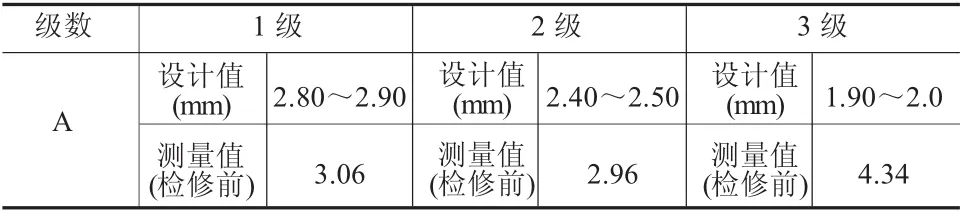

膨胀机气封座安装至背板内孔中,因此气封与轴颈的配合间隙需通过背板的径向位置调整来保证。间隙标准参见表1。

表1 气封间隙标准

3.2 膨胀机涡壳叶轮配合间隙标准

膨胀机涡壳通过背板安装至齿轮箱体,因此涡壳与轴系叶轮的配合间隙需通过背板的轴向位置调整来保证。间隙标准参见表2。

表2 涡壳叶轮配合间隙标准

4 现场组装方案

4.1 背板径向位置调整,控制气封间隙

在现场制定了两个方案,方案1:制作假轴,轴头架表,顶丝动态调整背板位置。此方案虽然能作到动态监测内孔间隙,易控制背板与轴的对中度,但对制作的假轴精度要求高,同时检修工期长,故决定采取方案2。方案2:拆卸气封座的情况下,用内径千分尺测量轴与配合面距离,计算各方向调整量,反复调整。具体调整步骤如下:

﹙1﹚测量新背板与气封座原始配合间隙,参考气封座允许偏差,计算得出气封间隙可能的最大超标量。背板内孔与气封座沿轴向共有三道配合面,对各内孔内径及气封座外径尺寸分别测量计算出其中最小配合间隙为0.09 mm。

而尾透说明书对此道气封的间隙要求为:上:0.85 mm~0.95 mm;下:0.05 mm~0.15 mm;左:0.48 mm~0.52 mm;右:0.48 mm~0.52 mm;

可见0.09 mm相对与气封可能的最小间隙0.90 mm,是可以容忍的,不足以引起气封磨损。

﹙2﹚气封座拆除下线的情况下,背板首次安装上线,以轴为基准粗调中心后,使用内径千分尺寸量取背板内孔配合面与轴的距离,取圆周方向共四点位置。

﹙3﹚高低方向以测量所得距离计算出托架下所需调整垫片的厚度。调整过垫片后再行复核,反复调整。

﹙4﹚以背板粗调中心测得的横向配合面距离,计算出所需调整量。架表监控,用顶丝将背板横向调整到对中位置。

﹙5﹚待背板内孔与轴系完全对中后,侧面架两块百分表监控,保证背板在下一步骤的轴向位置调整过程中无横向位移。

﹙6﹚最终背板组装到位后,测量所得气封间隙均在标准范围内。

4.2 背板轴向位置调整,控制叶轮与涡壳轴向间隙

涡壳与叶轮轴向间隙在现场通过塞尺直接测量无作业空间,且多点测量数据欠缺精度。对设备结构仔细分析后我们制定了推轴法测量,具体步骤如下:

﹙1﹚临时安装涡壳,以叶轮为基准,调整叶轮与涡壳对中度达到要求后,紧固涡壳与背板连接螺栓。

﹙2﹚参见图1在安装止推轴承的情况下,使用液压顶将轴推至涡壳侧。测量此时齿轮端面与齿轮箱壳体间隙X=105.42 mm。

图1 1、2级轴系叶轮—涡壳间隙测量方法示意图

﹙3﹚拆卸止推轴承,使用液压顶将轴推至少叶轮与涡壳接触为止。测量此时齿轮端面与齿轮箱壳体间隙X′=103.17 mm。

﹙4﹚计算如下,涡壳与叶轮间隙为:X-X'=105.42 mm-103.67 mm=1.75 mm而要求为2.80 mm~2.90 mm:可知涡壳与背板需要整体向前推进1.05 mm~1.15 mm。

﹙5﹚在背板背后两端架百分表,保证背板平行前移动。使用液压顶将背板整体推进1.10 mm,同时监控在调整背板轴向位置时无横向偏移。

﹙6﹚最终背板组装到位,测量涡壳与叶轮轴向间隙,均在标准范围内。

5 结论

此次背板改造的重点在于将背板与涡壳原先的止口定位更改为滑销定位,有效的解决了由于涨差引起的背板变形问题。调试组装过程中新背板的重新定位是难点所在,我们通过逆向思维,以控制最终的气封间隙及涡壳间隙为手段,调整出背板的正确位置。通过此次改造、检修,气封泄漏、背板变形问题得到解决,机组得以稳定运行,确保了装置的长周期、高负荷生产。

[1]任晓善.化工机械维修手册中卷.[M].北京:化学工业出版社,2004,52-56.