滑块套内孔渗氮层深度不合格的分析与处理

2022-05-10孟凡亮

□ 孟凡亮

海军装备部 山西侯马 043003

1 存在的问题

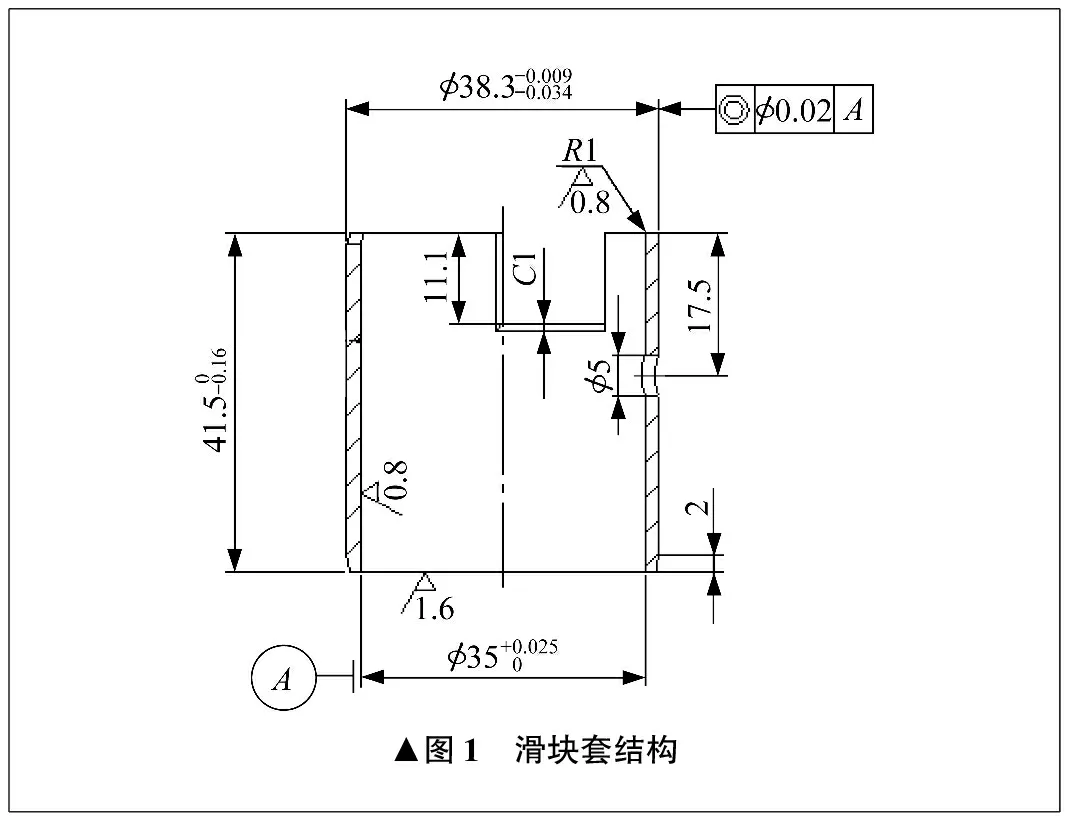

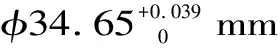

某产品的滑块套为气缸体中的部件,内孔直接与活塞接触,内孔表面要求渗氮处理。滑块套结构如图1所示,壁厚为1.65 mm,为典型薄壁类零件,尺寸公差精度为0.025~0.16 mm,材料为合金结构钢,在渗氮及加工过程中容易产生变形,加工难度大。

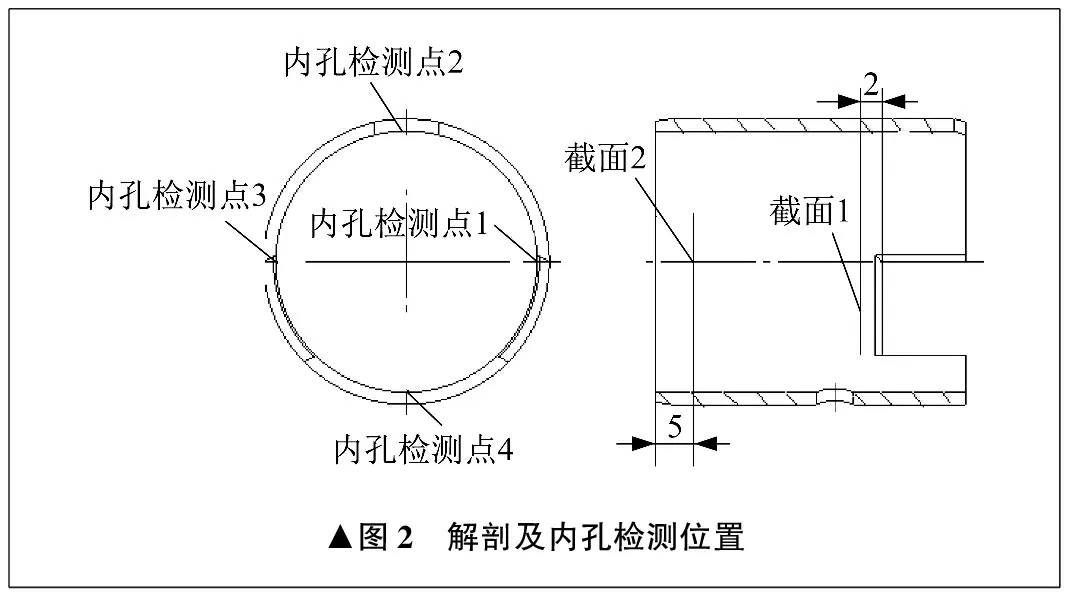

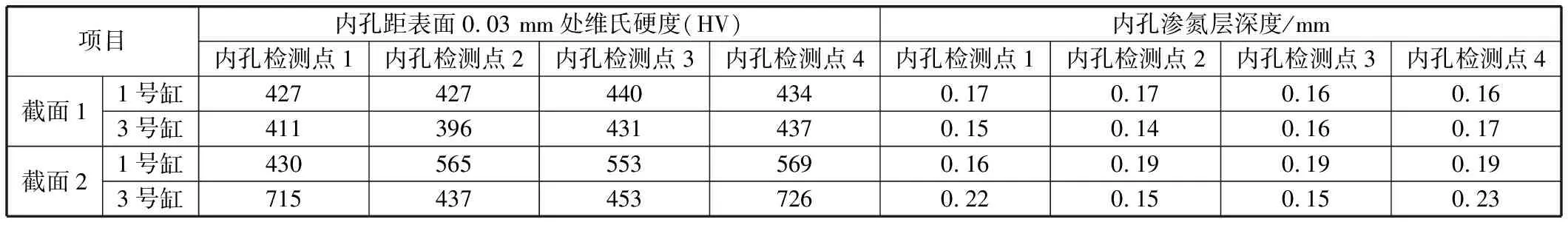

在某发动机参与功率试验后,分解发现1号缸对应的活塞部件异常磨损,3号缸对应的活塞部件轻微磨损。为了分析原因,将滑块套拆下,对滑块套的两个截面进行解剖,复测硬度和渗氮层深度,解剖及内孔检测位置如图2所示。滑块套图纸要求内孔渗氮层深度为0.2~0.3 mm,表面维氏硬度(HV)不小于710。经检测发现,1号缸中压装的滑块套内孔渗氮层深度和硬度均不合格,3号缸中压装的滑块套内孔渗氮层深度和硬度局部不合格,具体检测结果见表1。

2 工艺分析

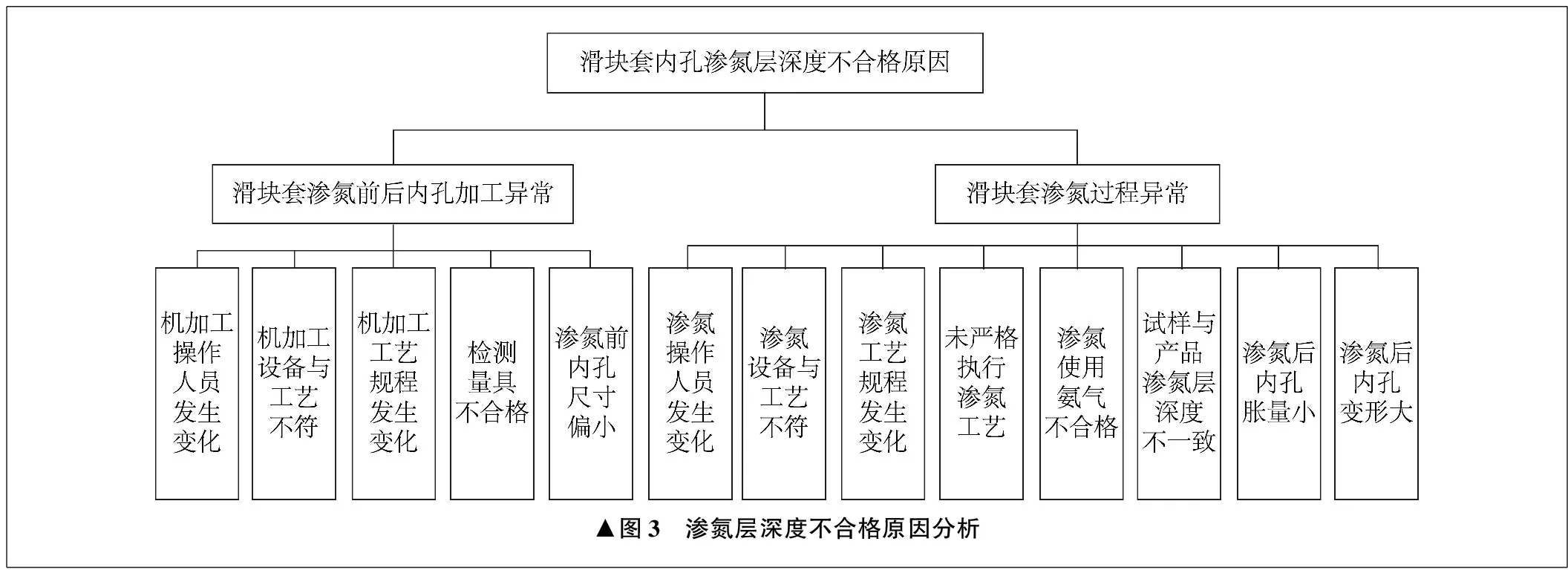

根据滑块套加工的工序,分析认为渗氮层深度不合格的主要原因与渗氮前内孔的加工、渗氮过程,以及渗氮后的内孔加工有关,因此从滑块套渗氮前后内孔加工和过程控制两个方面进行考虑,对可能造成渗氮层深度不合格的环节进行分析。渗氮层深度不合格原因分析如图3所示。

表1 滑块套内孔硬度、渗氮层深度检测结果

3 原因

通过对影响因素确认,排除机加工操作人员发生变化、机加工设备与工艺不符、机加工工艺规程发生变化、检测量具不合格、渗氮前内孔尺寸偏小、渗氮操作人员发生变化、渗氮设备与工艺不符、渗氮工艺规程发生变化、未严格执行渗氮工艺、渗氮使用氨气不合格、试样与产品渗氮层深度不一致共11项因素。通过对解剖后的滑块套硬度、渗氮层深度检测值进行分析,从渗氮后内孔胀量的角度得到三个结论。

第一,1号缸中压装的滑块套内孔截面1渗氮层深度不合格,但渗氮层深度均匀。

第二,3号缸中压装的滑块套内孔截面1渗氮层深度不合格,但渗氮层深度均匀。

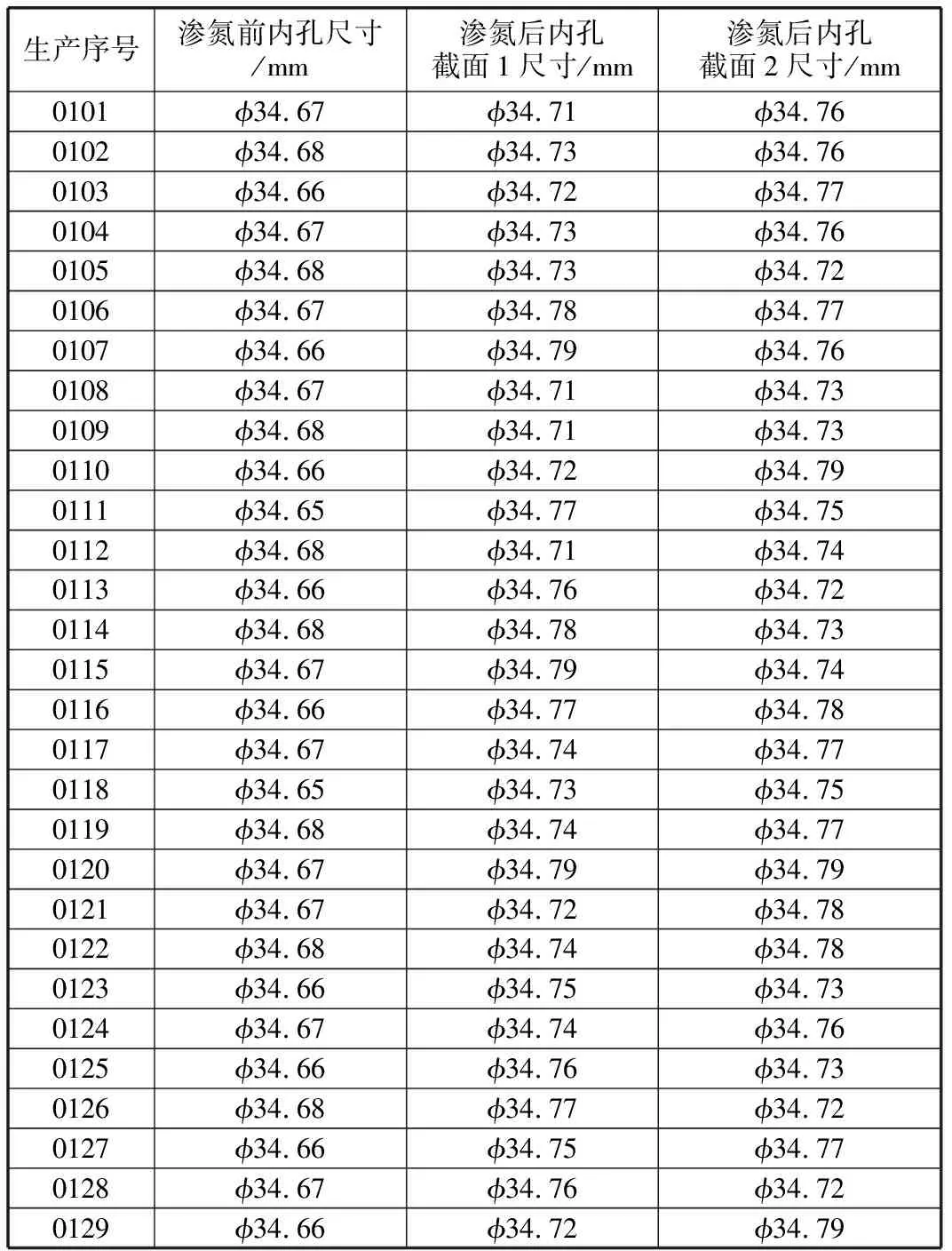

第三,表1中渗氮层深度和渗氮层硬度对应关系一致,渗氮层深度越深,渗氮层硬度越高,而且表1中各值均符合渗氮层硬度梯度曲线。

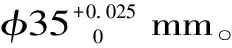

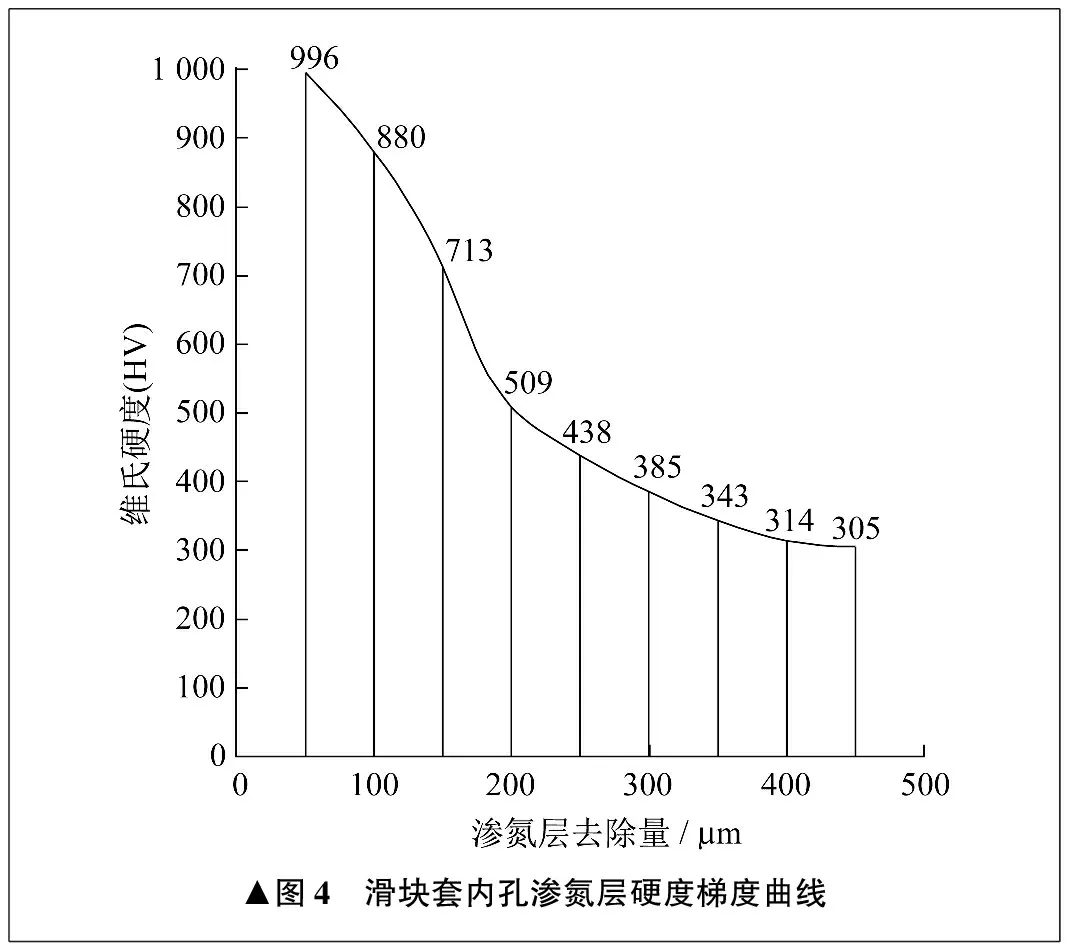

对表2内孔尺寸检测结果分析,渗氮后滑块套内孔会胀大,渗氮后内孔尺寸最小为φ34.71 mm,最大为φ34.79 mm,渗氮前内孔尺寸最小为φ34.65 mm,最大为φ34.68 mm,由此可以计算出渗氮后滑块套内孔尺寸胀大了0.03~0.14 mm。

由此可见,1号缸滑块套内孔截面1和3号缸滑块套内孔截面1表面渗氮层维氏硬度(HV)低于710的原因为滑块套渗氮后内孔尺寸部分偏小。

另一方面,通过对解剖后的滑块套硬度、渗氮层深度检测值分析,得到渗氮后内孔变形的两方面结论。

第一,截面2中渗氮层深度不均匀,说明1号缸中滑块套内孔截面2存在变形。

第二,3号缸滑块套内孔截面2渗氮层深度内孔检测点1和内孔检测点4合格,内孔检测点2和内孔检测点3不合格,渗氮层深度不均匀,说明3号缸滑块套内孔截面2存在变形。

表2 滑块套渗氮前后内孔尺寸检测结果

由表2可以看出,渗氮后滑块套内孔存在变形现象,内孔变形量最大为0.07 mm。产品图纸最终要求的是内孔渗氮层深度,为了保证内孔渗氮层深度,工艺安排以内孔为基准进行滑块套加工,按照渗氮后加工外圆的工艺方法,将滑块套装入小锥度芯轴上,采用两顶装夹磨外圆。若内孔存在变形,会造成滑块套装入芯轴时内孔最小处接触到芯轴表面,内孔最大处接触不到芯轴,导致外圆磨削时圆周方向加工量不一致或中心偏移。磨内孔的工艺方法为以磨削完成的外圆为基准,进行内孔磨削,外圆的中心偏移会影响内孔中心,进而造成内孔磨削量不均匀,使渗氮层深度不均匀,出现3号缸滑块套内孔截面2渗氮层深度不均匀的现象。由此可见,3号缸滑块套内孔截面2渗氮层深度不均匀的原因为滑块套内孔变形大。

根据对整个加工过程进行分析,确定了渗氮后滑块套内孔机加工余量过大及渗氮后内孔存在变形为滑块套内孔渗氮层深度不合格的主要原因。

4 应对措施

经过生产验证,对后续的30件滑块套按照应对措施执行,渗氮后内孔尺寸均大于φ34.76 mm。滑块套加工为成品后,检测内孔渗氮层深度,对比原有的渗氮层深度合格率96.92%,内孔渗氮层深度合格率达到了100%。

5 结束语

笔者针对滑块套内孔渗氮层深度不合格问题,对滑块套的加工工序及装夹方法进行分析,对解剖后的滑块套硬度、渗氮层深度进行检测,得出造成滑块套内孔渗氮层深度不合格的原因为渗氮后内孔机加工余量大及渗氮后内孔存在变形。从影响程度分析,渗氮后内孔机加工余量大,会导致渗氮后内孔磨削量增大,使剩余的渗氮层深度变浅。滑块套渗氮后内孔存在变形,造成滑块套内孔表面局部磨削量偏大,导致内孔渗氮层深度不均匀。通过分析可见,两者对内孔渗氮层深度都有较大影响。根据原因分析,确定减小渗氮后内孔磨削量及减小渗氮前内孔加工变形的对应措施,最终使滑块套内孔渗氮层深度的合格率由96.92%提高至100%,使问题得到有效解决。