基于DSP的滚动轴承在线故障诊断系统

2011-07-24任锴胜王增才王保平

任锴胜,王增才,王保平

(山东大学机械工程学院,山东济南250061)

滚动轴承作为旋转机械中最基本的零件,其性能的优劣直接影响到整个系统能否正常工作。由于滚动轴承早期故障特征并不明显,人为判断滚动轴承好坏具有很高的误判率[1-2]。过早更换滚动轴承势必会增加生产成本,造成不必要的浪费;过晚更换滚动轴承可能会影响生产进度,造成经济损失,甚至可能损坏其他设备,引发安全事故。因此研究适合于滚动轴承的在线故障诊断系统具有重要的经济和社会价值。

滚动轴承在线故障诊断系统由于数据处理量大,因此对硬件设备提出了较高的要求,传统的以单片机为核心构成的数据采集和分析系统,无论是IO口数量还是数据处理能力均不能满足生产实际的需求,而数字信号处理(digitalsignal process,DSP)以其强大的数据处理能力和控制能力备受人们的青睐,逐渐走进智能测控系统的舞台,成为智能测控系统的重要组成部分。组态软件则以其良好的人机界面和数据存储能力,成为智能测控系统的另一重要组成部分。笔者设计的滚动轴承在线故障诊断系统采用DSP和组态软件构成系统的核心。DSP作为下位机对采集的现场数据进行处理、分析,组态软件作为人机交互界面对故障轴承进行报警显示,同时对下位机DSP进行相应的控制。

1 滚动轴承在线故障诊断系统

1.1 系统结构

基于DSP的滚动轴承在线故障诊断系统由信号采集部分、信号预处理部分、DSP信号处理部分、通信部分和人机交互界面5个部分组成[3-5]。系统结构如图1所示,8个压电加速度传感器分别采集8个滚动轴承振动加速度信号,信号预处理部分对采集的振动加速度信号进行放大、滤波,使之处于DSP工作范围内。DSP处理板对预处理后的振动加速度信号进行A/D采样,同时对采集的信号进行分析、处理,并将分析、处理好的数据通过RS485通信部分传给上位机。上位机(工控机)接收DSP传输的数据,在组态界面上显示滚动轴承的运行状况,同时对故障轴承进行及时报警,并对报警记录进行存储。

图1 滚动轴承在线故障诊断系统结构图

1.2 主要硬件设计及其选用

系统的主要硬件由压电加速度传感器、信号预处理板、DSP处理板、RS485/RS232通信模块和上位机 (研华工控机)组成[6]。

1.2.1 DSP 处理板

由于系统是在线故障诊断系统,要求系统响应速度快,数据处理能力强,系统功耗低,系统稳定性好,能进行长期监测,同时应当具备与上位机通信的串行通信接口,因此该系统选用北京合众达公司的SEEDDSP2812信号处理板作为该系统数据处理和分析部分。DSP2812是32位定点DSP芯片,内含128 k×16位片内Flash存储器,具备12位的AD采样,能同时采集16路数据,同时具备两个标准的UART串行通信接口,能很好地满足多通道数据采集与实时数据处理分析的要求。

1.2.2 RS485/RS232通信模块

由于受现场工作条件的限制,目前的智能测控系统通常采用远程监测和控制方法,因此系统对通信方式提出了一定的要求。由于传统的RS232通信方式受通信距离的限制,一般只适合20 m以内的短距离通信,因此很难满足智能测控系统的要求。该系统采用传输距离远的RS485通信方式。RS485通信方式具有通信距离远,抗干扰能力强的优点,信号最远能传输1 200 m左右。由于上位机只有RS232通信接口,因此必须对信号进行转换,该系统采用ADAM公司的RS485/RS232通信模块实现信号的转换。

1.2.3 其他硬件设计

该系统主要用于对矿用天轮滚动轴承故障进行在线诊断,矿用天轮滚动轴承采用23 176 K型调心滚子轴承,转速约为30 r/min,属于低速重载滚动轴承,其转频为0.5 Hz,因此传感器主要选择用于低频长期监测的压电加速度传感器。压电加速度传感器各项性能指标如表1所示。

表1 压电加速度传感器性能指标

信号预处理部分采用高增益、高精度、高性能的仪用放大器NA129芯片,符合国家标准对测量放大器的频响、噪声等特性的要求。

2 软件设计

采用模块化的设计思想进行软件部分设计。软件部分由数据采集及处理模块、SCI串口通信模块和人机交互界面模块组成。

2.1 数据采集及处理模块

数据采集通过DSP2812自带的12位ADC对8路传感器进行数据采集。数据处理模块的设计是系统的核心部分。通过对采集的8路传感器数据依次进行初始滤波、零均值处理和时域分析,分别计算出各路传感器采集数据的时域特征参数。

2.2 SCI串口通信模块设计

由于组态软件需要与DSP进行通信,而组态王软件所支持的硬件设备包括PLC、智能仪表、智能模块和板卡与变频器,其中并没有DSP[7],组态王支持与单片机进行串行通信,而DSP2812也支持串行通信方式,并且DSP2812具有两个标准UART串行通信接口,因此可以采用智能模块中的通用单片机ASCII通信协议实现组态王与DSP2812的通信。组态王与DSP通信协议在组态王软件中已经对组态王部分的通信协议进行封装,因此只需编制下位机DSP部分的通信协议便可实现组态王与DSP2812的串行通信。

2.2.1 组态王与DSP通信格式

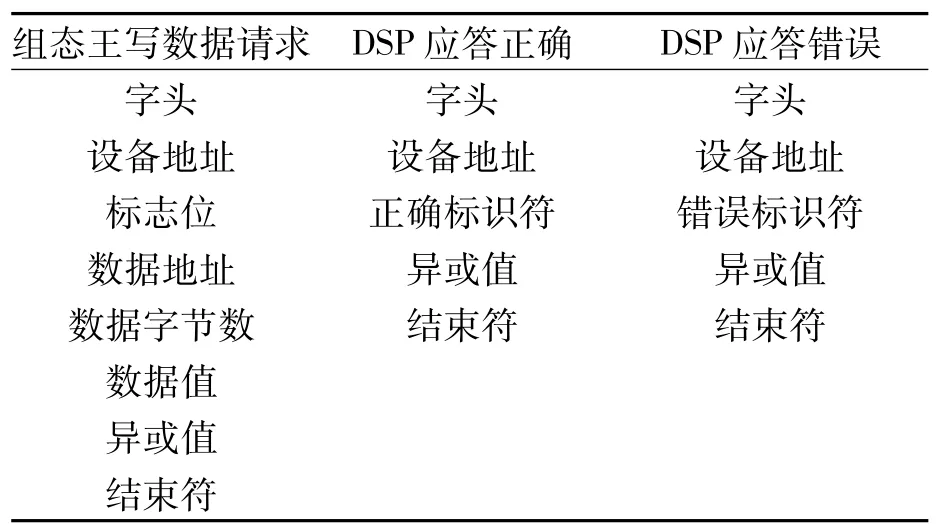

组态王读取DSP2812的数据格式如表2所示[8]。组态王向DSP2812写数据格式如表3所示。

表2 组态王读取DSP2812的数据格式

表3 组态王向DSP2812写数据格式

在表2和表3中,字头为组态王与单片机通信协议中定义的起始字符,用0x40表示;设备地址是在组态王软件中设置的与其通信的设备代号,该系统中设备地址为0x00;标志位用来区分组态王读或写数据,以及读写数据类型等;数据地址为组态王准备读取或者写入的数据地址;数据字节数为组态王准备读取或写入的数据长度;数据值为组态王准备读取或存入的数据值;异或值为一帧数据的异或值,用来校验所发送数据正确与否;结束符为组态王与单片机通信协议中定义的结束字符,用CR表示;正确标识符为DSP应答组态王已经接收到的写入数据命令,且数据格式正确,用0x23表示;错误标识符为DSP应答组态王读取或写入的数据格式不正确,用0x2a表示。

2.2.2 组态王与DSP通信流程

组态王与DSP通信流程如图2所示。首先DSP判断是否接受到一帧完整的数据,当DSP接收到一帧完整数据后,再判断是组态王读数据请求还是写数据请求,然后DSP进行相应的应答处理。

图2 组态王与DSP通信流程图

2.3 人机交互界面模块设计

系统采用北京亚控公司的组态王6.5软件作为人机交互界面。人机交互界面包括滚动轴承参数的设置、故障报警阈值的设置、报警结果的显示、报警记录的存储和滚动轴承运转状态等信息的显示。

3 DSP算法设计

设计的算法主要通过DSP对采集的8路传感器数据进行时域分析,通过时域特征参数来判别轴承故障。常用的时域特征参数包括有效值、峰值因子、脉冲因子、峭度、波形因子和峰值等。笔者采用峭度和峰值因子作为滚动轴承故障诊断的依据[9],其计算公式为:

式中:,xi为传感器采集的现场数据,i=1,2,…,N;N为采样点数;x为采样数据的均值。

式(1)为峭度计算公式,式(2)为峰值因子计算公式。峭度和峰值因子均不受轴承尺寸、转速和负荷大小的影响,能准确地判断出轴承的早期故障。研究表明正常轴承峰值因子一般为5左右,峭度为3左右,当轴承出现故障时峰值因子和峭度会明显增大[10]。

因此以峰值因子和峭度作为判断轴承早期故障的依据是合适的。

4 应用实例

系统成功地实现对兖矿集团济宁2号井煤矿的矿用天轮滚动轴承进行故障诊断。通过该系统对矿用天轮滚动轴承进行实时监控,当滚动轴承出现故障时,通过组态软件对故障轴承进行实时报警,同时将报警记录进行存储,以便日后查看报警记录。矿用天轮滚动轴承故障诊断系统报警界面如图3所示,该系统对矿用天轮的8个滚动轴承进行实时监测,当某一轴承出现故障时,通过DSP对采集的滚动轴承现场数据进行实时分析,并将分析的结果采用RS485通信方式传给组态软件,由组态软件对故障轴承进行报警。图3所示为检测到轴承2和轴承8出现故障,当轴承出现故障时,报警界面的报警指示灯闪烁,同时出现轴承故障的提示信息。图4为经过DSP处理的8个滚动轴承运转状态数据界面,通过RS485将这8个滚动轴承运转状态数据传送给组态软件,通过查看这些轴承运转状态数据可以及时了解轴承目前运转状况。

图3 矿用天轮滚动轴承故障诊断系统报警界面

图4 矿用天轮滚动轴承运转状态数据界面

5 结论

基于DSP的滚动轴承在线故障诊断系统利用DSP强大的数据处理能力和组态软件良好的人机交互界面,较好地实现了对滚动轴承的在线监测。目前该系统已经成功应用于兖矿集团济宁2号井煤矿,具有较好的应用前景。

[1]尹建君.基于DSP的滚动轴承实时故障诊断系统设计[J].微计算机信息,2008,24(6):182-184.

[2]张国远,朱善安.滚动轴承的自动检测及故障诊断系统[J].轴承,2005(1):33-35.

[3]张志刚,王化祥.基于DSP的机车轴承故障实时监测系统的设计[J].仪表技术与传感器,2005(9):13-15.

[4]王丽丽,王超.滚动轴承早期故障在线监测与诊断[J].西安交通大学学报,1998,32(6):74-77.

[5]杨宝清,帅园园,李晶.基于DSP的车辆滚动轴承小故障检验诊断系统研究[J].机电工程技术,2008,32(12):50-53.

[6]孙歆,朱善安.滚动轴承自动监测和故障诊断系统DSP端硬件设计[J].电子器件,2007,30(1):136-143.

[7]齐源,全书海.应用组态王实现燃料电池发动机车载系统的监控[J].武汉理工大学学报,2004,26(3):179-181.

[8]北京亚控科技发展有限公司.组态王King View Version 6.5使用手册[R].北京:北京亚控科技发展有限公司,2003.

[9]唐秋杭,符丽娜,朱善安.基于DSP和ARM的滚动轴承自动监测和故障诊断系统[J].机电工程,2006,23(2):1-4.

[10]唐秋杭.嵌入式轴承故障诊断算法的研究[D].杭州:浙江大学图书馆,2006.