高炉脱湿鼓风技术在梅钢公司的应用

2010-04-21梅钢公司能源环保部陈海蓉陆爱娟

梅钢公司能源环保部 陈海蓉 陆爱娟

1 脱湿鼓风技术发展概况

国际上高炉脱湿鼓风早在上世纪初就有人提出:美国、日本、英国先后在高炉上采用过。加拿大、荷兰等国的一些高炉也采用脱湿鼓风,均取得了提高生铁产量降低焦比的效果。但由于种种原因高炉鼓风没能得到发展。70年代,由于对节能的日益重视,高炉脱湿鼓风发展较快,特别是七十年代后期五年间相继有16套脱湿鼓风装置投产。

国内1985年宝钢1号高炉投资几千万元从日本引进了鼓风机吸入侧全冷冻脱湿装置。现在宝钢的四座4000m3高炉的五台8800m3/min风机均采用脱湿鼓风新技术,其低焦比高煤比的生产指标及能耗指标一直在国内乃至国际钢铁行业处于先进行列。近些年,高炉脱湿鼓风冶炼在国内越来越被重视,新建或拟建的大高炉均将脱湿鼓风作为标准设计,得到重视和普遍应用。

2 高炉脱湿鼓风技术

在高炉炼铁行业里有一种共识:脱湿鼓风能够减少高炉风口水分分解热而节约焦碳,降低焦比。风中湿度每减少1g/m3,焦比降低约0.6~0.8kg/t;并且脱湿鼓风可提高人炉的干风温度,风中湿度每减少1g/m3,进入高炉的干风有效温度可提高6℃,进而能够多喷煤粉。

在沿江地区,冬季和夏季湿分相差约30g/m3左右,年平均湿分变化10g/m3;一天中空气湿度波动一般为3~6g/m3,湿度的变化对冶炼焦比影响十分明显,对高炉稳定性的干扰更为直接,更不可忽视。因此,鼓风含湿量会导致高炉的炉况波动甚至失常,对高炉生产有较大的影响。

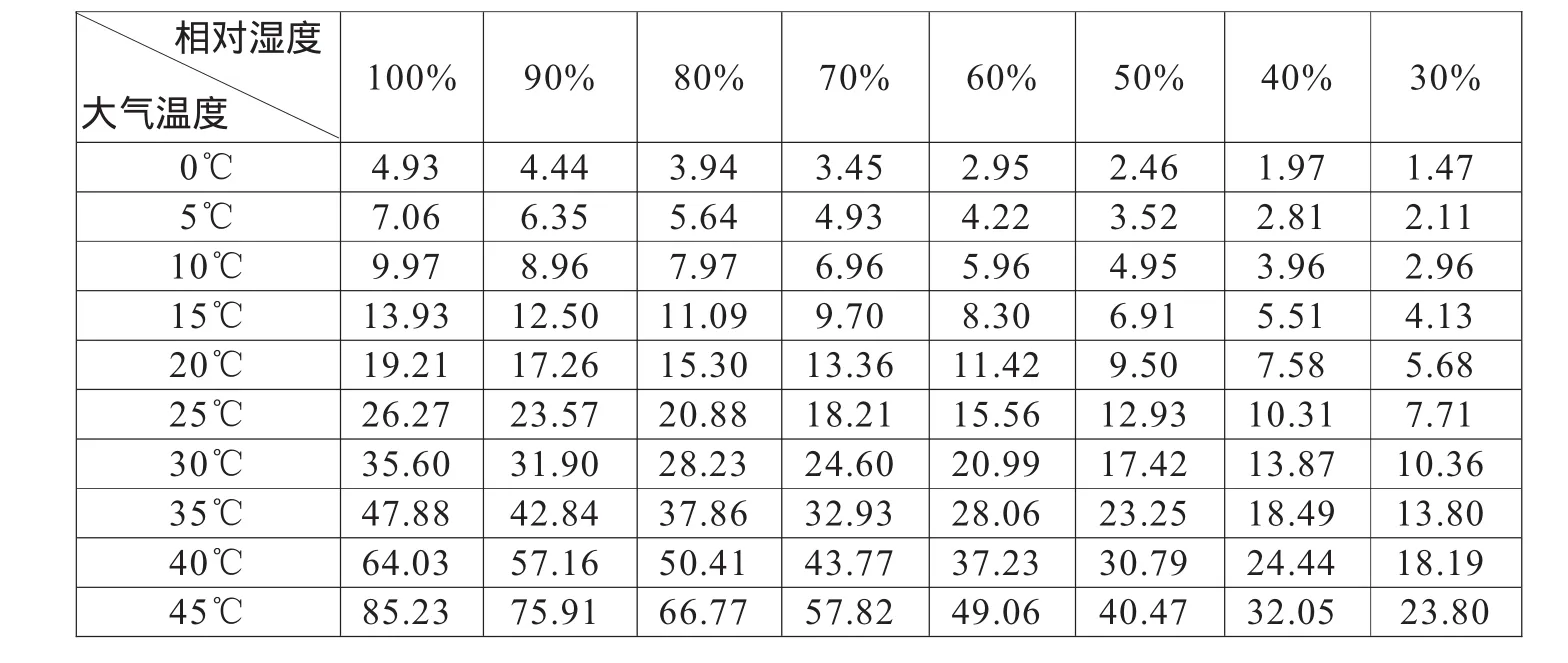

高炉冶炼的黄金季节是冬季,冬季气温低,空气含湿量低,空气密度大,鼓风水份少,流量大。脱除高炉鼓风中的湿分,使鼓风湿度降到规定水平的技术叫脱湿鼓风。随着高炉冶炼技术的发展,高炉鼓风按其含湿量而言,经历了从自然鼓风到加湿鼓风,发展到现在的脱湿鼓风三个阶段。大气温度与湿量关系见表1。

原始的自然鼓风,一天中随着温度的变化,湿度自然变化,高炉炉况随之变化;第二阶段加湿鼓风,稳定的高湿度获得稳定的高炉炉况,但是燃料消耗增加;现在利用脱湿鼓风达到稳定炉况,让鼓风在低湿度的稳定状态下进入高炉,可以降低焦比,提高煤比,从而获得综合经济效益。

表1 大气温度与湿度关系

3 梅钢自主技术集成脱湿鼓风技术

梅钢公司2号高炉在2004年大修时对高炉喷煤系统进行了改造,2005年煤比已经大幅度提高,全年达到140kg/t左右,月度达到150kg/t水平,较高的鼓风水份和较大的长、短周期波动限制了高炉进一步接受煤量的能力。每提高10kg/t煤比将降低风口前理论燃烧温度(Tf)20~30℃,因此,大煤比要求足够Tf值。而鼓风每多1g/m3湿份将使Tf降低6℃,或者说每多1%(体积百分比)湿份降低Tf值35℃,不利于煤比提高。自然湿度在昼夜间、季度间的大幅度波动(20~25g/m3)对高炉的冶炼强度稳定和热制度稳定都具有明显的干扰,不利于进一步推进操作精细化。夏季比冬季鼓风湿份高15g/m3以上,按入炉风量2500Nm3/min计算,相当于每天多向高炉内鼓入水54000kg即54吨,水份在高炉下部分解吸收大量本已欠缺的热量,且其分解出的H2在高炉上部也不能完全利用,增加了高炉燃耗。

在借鉴国内外大型高炉生产操作经验的基础上,梅钢公司自主研制开发了高炉脱湿鼓风系统,主要原理是在高炉鼓风机入口前增设一套高效节能型脱湿器,风量为2600Nm3/min左右,出口温度2~3℃,以控制高炉鼓风湿度不大于10g/m3为目标,当大气自然湿度高于13g/m3时,启动脱湿装置对鼓风进行脱湿处理,当大气自然湿度低于10g/m3时,停止脱湿,采用自然湿份鼓风。

3.1 脱湿鼓风技术选择

高炉脱湿鼓风主要有三种方法:吸附法、冷却法以及吸附和冷却联合法,使用较多的是冷却法。冷却法又称冷冻脱湿法,是将湿空气通过冷却器冷却,使其温度降至空气压力及所含湿量相对应的饱和温度下,将空气中的水分凝结而析出。制冷技术分两种:电制冷和溴化锂制冷。电制冷相对耗能较大,制冷速度快;溴化锂采用低压蒸汽为主要能源,耗能低。

梅钢具有热电联厂的发电系统,拥有非常丰富且可调节的低压蒸汽资源,本着节能降耗,减排降噪,合理充分利用能源的原则,确定了易安装、调节性能好、技术成熟的鼓风机吸人侧冷却的高炉脱湿鼓风工艺,脱湿装置采用双效蒸汽型溴化锂吸收式制冷方式制造低温冷冻水。

3.2 脱湿鼓风工艺流程

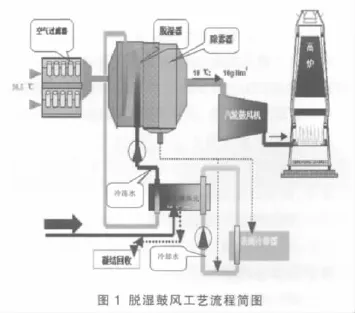

大气经滤风室过滤后进入高效换热器(水冷表冷器)进行换热,空气温度降至机器露点后凝成水珠顺表冷器滑落至集水槽,设在表冷器后的除雾器捕集穿透表冷器的水雾,并收集到集水槽,通过除雾器的饱和含湿空气(对应温度和压力下的饱和含湿量)进入风机;表冷器的冷冻水则由溴化锂冷水机组提供,具体工艺流程简图见图1。

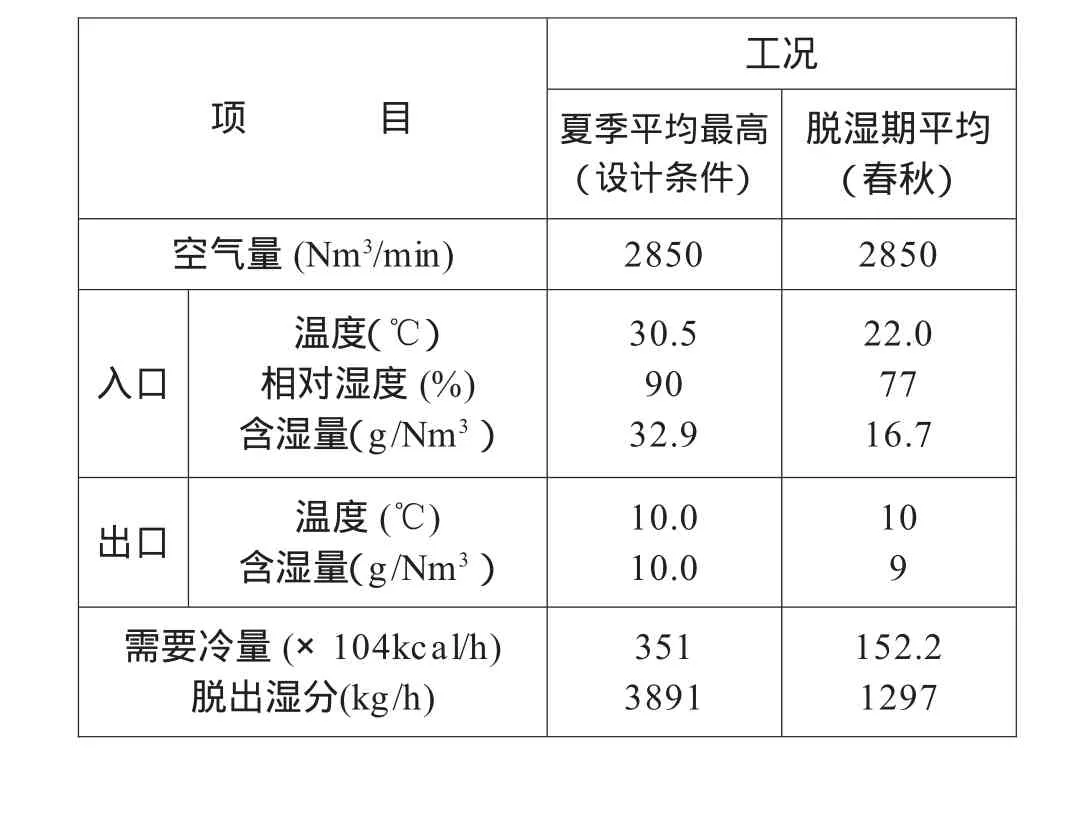

3.3 系统主要性能参数的确定(见表2)

表2 系统主要参数

4 节能效果分析

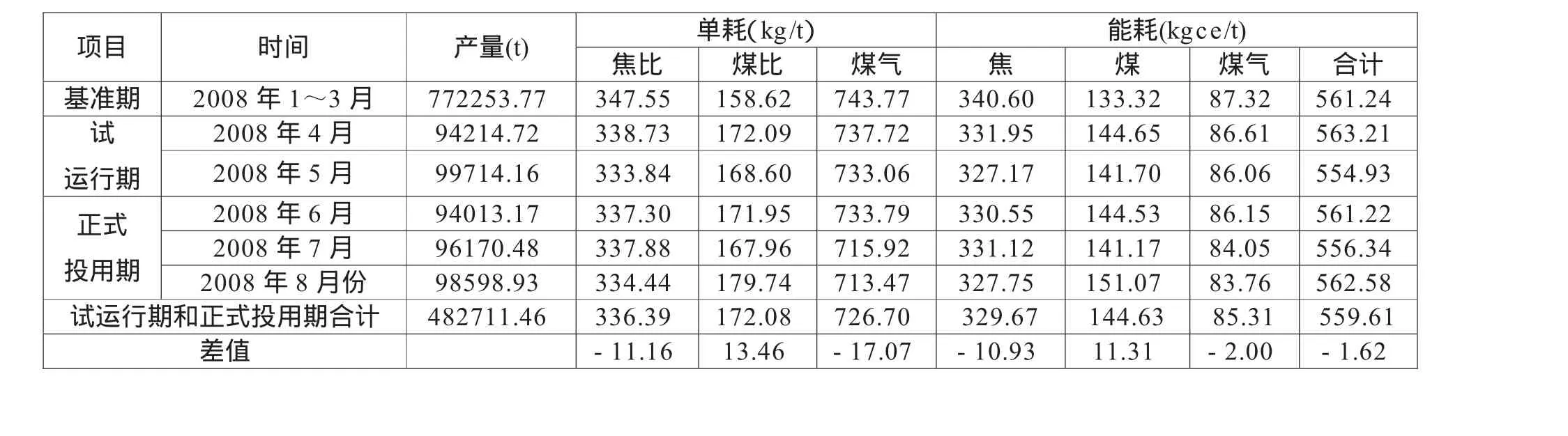

梅钢脱湿鼓风技术于2008年4月1日建成投用,投运以来,系统运行正常。以2008年1~3月份为基准期,4~5月为脱湿鼓风试运行期,与基准期相比煤比提高了11.73kg/t,焦比下降了11.27kg/t,燃料能耗略有下降约1.18kgce/t。2008年6月1日正式投用后,试运行期和正式投用期与基准期相比煤比提高了13.46kg/t,能耗降低了1.62kgce/t,具体见表 3。

根据南京的气候状况,每年脱湿鼓风运行期六个月左右,以一座高炉产量100万t计算,全年节能量为:

1.62 kgce/t×100万 t=1600吨标煤

5 结语

该技术实施后能够有效减少入炉水分,相对提高风口的理论燃烧温度,改善煤粉在风口前的燃烧,提高高炉接受喷吹煤粉能力和煤量,减少炉腹的煤气量,改善高炉炉况顺行,减少燃料消耗,节能效果明显。且减少了CO2的排放,社会效益可观。

表3 脱湿鼓风技术应用效果