一种剪切式秸秆粉碎机的设计*

2024-05-07石艳春庄兆恒王洪波

石艳春 ,庄兆恒 ,王洪波

(中广核环保产业有限公司,广东 深圳 518000)

0 引言

秸秆厌氧消化产沼气是秸秆资源化利用的重要途径,而秸秆粉碎机是秸秆产沼气过程中不可或缺的关键设备。锤片式粉碎机是应用较广的秸秆粉碎装备,以打击粉碎、撞击粉碎和搓擦粉碎等粉碎模式为主。但锤片式秸秆粉碎机存在能耗大、粉碎粒度不集中、过粉碎现象较为严重等问题[1]。随着技术的进步,人们发现由于秸秆抗压强度小、纤维较长,物料间碰撞自行破碎的概率较小,故采用剪切力粉碎更为有效。

王振伟等[2]设计研发了一种低速剪切式粉碎机,并对其展开了理论分析、样机试制和试验验证,最终成功研制出了一种粉碎粒度集中、噪声小、粉尘少的秸秆粉碎机,达到了设计要求。袁斌[3]介绍了一种液压低速剪切式粉碎系统,该粉碎机应用于秸秆粉碎时每吨秸秆物料的粉碎能耗为3.75 kW,在降低运行成本方面取得了良好效果。

目前,业界对剪切式秸秆粉碎机的具体受力和电机功率确定还缺乏相关研究,为解决上述问题,满足逐渐扩大的秸秆粉碎需求,本文从理论上探讨了剪切式秸秆粉碎机主要参数的计算方法,以期为该类型的秸秆粉碎机的设计提供一定参考。

1 设计目标

一台锤片式粉碎机的设计功率是110 kW,每小时产量为8 t,进料秸秆长度在10 cm~20 cm,出料粒径为3 cm~5 cm。现因该粉碎机能耗高,希望设计一款新型粉碎机,将每吨秸秆粉碎能耗降低30%以上。

2 传统锤片式粉碎机的能耗问题及改进分析

锤片式粉碎机是目前粉碎秸秆和饲料最常用的粉碎机之一,其工作原理是:秸秆物料进入粉碎室后,受到高速旋转锤片的打击和内腔齿板摩擦的共同作用,物料被粉碎成颗粒。传统锤片式粉碎机存在以下两方面的问题。

2.1 问题1

第一个问题是锤片式粉碎机存在粉碎能耗高、筛分效率低、噪声大、物料被过粉碎、饲料升温快、锤片和筛网磨损严重等不足之处[1]。其中,物料环流层是影响粉碎机的能耗和效率的重要因素之一[4],由于传统锤片式粉碎机存在较为严重的环流层,使得其过粉碎现象严重,物料分离效率较低,粉碎机能耗较高。针对如何破坏物料环流层以降低能耗,业界开展了众多研究。

文献[5]设计了一种三角形筛片代替传统环形平筛以构成异形粉碎室,进而破坏环流层、改善粉碎机性能。该研究首先根据工程流体力学流道截面理论,分析了三角形筛片异形粉碎室内的气流运动特性以及对粉碎机性能的影响,并在此基础上进行了试验研究,验证了三角形筛片改善粉碎性能的有效性。

文献[6]介绍了一种粉碎筛片的振动专利技术,该项国际专利技术使锤片式粉碎机的锤筛间隙动态变化,既破坏了传统粉碎机存在的物料环流层,又增加了对物料穿过筛孔的推动力,显著提高了物料过筛速度和粉碎产量,特别是提高了高水分物料、高油脂物料、高黏性物料的过筛率。

文献[7]设计了一种水滴形齿爪粉碎机,能够破坏物料旋转时形成的环流层,极大地提高了粉碎效率。

还有部分研究针对锤片式粉碎机筛网的筛分效率开展了研究。文献[6]提出采用梯形筛片构成异型粉碎室的方法提高粉碎机的工作性能。试验证明,异型粉碎室能有效改善粉碎性能。

文献[8]和文献[9]介绍了新型锤片式粉碎机,改变物料颗粒的分离方式,利用气流输送和锤片击打作用将物料颗粒运送到分离装置进行筛分,对该粉碎机分离装置进行了改进设计,试验结果表明,圆弧型出料口的物料透筛效率略高于直板型出料口。

粉碎室和筛网方面的各项研究成果为锤片式粉碎机的改进提供了诸多有价值的参考,但能耗过大的问题依然存在[4]。总体而言,锤片式粉碎机的物料环流层问题和高能耗问题目前还有待深入研究。

2.2 问题2

第二个问题是锤片式粉碎机目前没有清晰的能耗模型。文献[10]介绍了传统的三大粉碎功耗学说。历史上许多学者试图采用定量分析的方法建立破碎理论假设,以提示能量消耗与物料粉碎状态之间的内在联系。在破碎理论的研究上,主要有三大粉碎功耗学说以及在三大学说的基础上发展起来的相关学说。三大破碎功耗理论是机械破碎工艺研究和实验的理论基础,基本认为物料破碎前,会在压力的作用下先产生形变,形变积累到一定程度后产生裂纹,最后发生破裂。

三大学说包括1 8 6 7 年德国学者P.R.雷廷格(P.R.Rittinger)提出的面积学说、1885 年德国学者F.基克(F.Kick)提出的体积学说和1952 年美国学者F.C.榜德(F.C.Bond)提出的裂缝学说。以上述三种学说为代表的传统破碎理论在破碎领域中起着重要的指导作用,促进了物料破碎技术的发展。但三大理论分别注意的是破碎过程的某一个阶段,体积学说注意的是物体受外力发生形变的阶段,裂缝学说注意的是裂缝的形成和发展,面积学说关注的是破碎后新生成的表面积。因此各自带有一定的片面性,对破碎粉碎的指导作用并不强,而且由于物料物理特性的差异性,这些理论并不能直接用于秸秆粉碎机的能耗研究中。

文献[11]针对锤片式粉碎机的实际工作状态,结合撞击原理认为:锤片式粉碎机是靠锤片的撞击、挤压、剪切、研磨等作用来粉碎物料的,其原理实际属于撞击粉碎,即锤片对物料的撞击动能大于物料内部凝聚力的能量,迫使物料由大块逐渐被粉碎成碎屑。该文献还根据动量守恒定律,推导了部分动能在碰撞时转变为粉碎物料的能量值:

式中,ΔE为可能转化为粉碎能的最大动能;M1为单颗物料质量;M2为撞击构件质量;v为撞击前撞击构件相对物料的速度。

动能改变量ΔE使颗粒发生变形粉碎,此能量越大,粉碎机的粉碎能力越高。故文献[11]得出结论:可以通过提高撞击部件也就是锤片的质量及其与物料的相对速度,来提高粉碎机的粉碎效率。该论断对脆性材料粉碎受力分析有一定的启发,但是对于秸秆这种纤维状高韧性材料并不合适。而且锤片式粉碎机在粉碎室内的实际粉碎机理包括撞击、揉搓、挤压、剪切、研磨等,仍有多种情形不完全适合。因此,秸秆粉碎能耗机理还有待深入研究。

2.3 改进分析

近年来,一些专家对锤片进行了各种结构的优化改进与探究,以提高锤片式粉碎机的粉碎效率,发现锤片的剪切作用对提高粉碎效率具有较大影响。

文献[6]提出一种开刃锤片,如图1 所示。传统锤片式粉碎机两个锤片的工作面为平面结构,在高速旋转打击物料时,会将物料直接推向前部。而开刃锤片则是将锤片的工作部位两端加工成斜面开刃形状,将锤片前端工作端面制作成斜面,锤击物料时将物料推向两个侧面,降低了物料跟着锤片旋转的运动速度,增加了后继锤片与物料的锤击速度差,提高了粉碎效率。

图1 开刃锤片示意图

文献[6]还介绍了在粉碎室内增加定锤的专利技术,该专利技术是在粉碎机转子的各锤架板的外圈空间加装与锤架板数量相同的固定环,在固定环上均匀安装若干定锤。定锤的作用有:1)定锤的安装使得每组高速旋转的锤片与两侧定锤表面之间的间隙与无定锤的传统粉碎机的锤片与两侧锤架板之间的间隙相比大大缩小,因而形成了高速旋转的锤片与静态的定锤表面之间对物料的剪切式粉碎作用,提高了粉碎效率;2)由于存在多个定锤,物料在锤片的打击下或运动时每撞击一次定锤,就增加一次粉碎机会,因而大大增加了物料在粉碎室内被撞击的次数和受剪切式粉碎的次数,增加了粉碎的概率,提高了粉碎的效率。

文献[12]开展了秸秆多级循环粉碎新方法研究。针对传统锤片式粉碎机能耗大、效率低、工作环境粉尘严重、噪声大等缺点,依据多碎少磨、多级粉碎的思想,提出了先高速预切割,再中速粉碎,然后低速螺旋筛分,筛上物料通过气流循环送回粉碎室再次粉碎、筛分出料的多级循环粉碎新方法。充分发挥了高速切割效率高、中速粉碎能耗低、低速螺旋筛分出料快、气力循环输送粉尘控制好等优点,通过切割、粉碎、筛分和循环输送四个工艺阶段有机配合,综合解决秸秆粉碎物料易形成环流层,导致过粉碎、能耗高、效率低的难题,该研究新研制的多级循环粉碎系统与3FC-500 粉碎机相比,能耗降低了80%,产量提高到2.5倍,改进效果显著。

以上研究通过对锤片结构的改变,使物料在锤片刃口处受到较大的剪切力作用,定锤的设计则增加了锤片和定锤之间的剪切副,使得粉碎原料能被快速破碎,提高了锤片对物料的破碎效率。锤片式粉碎机的撞击粉碎研究表现出往剪切粉碎方向迁移的迹象。

综上所述,可以认为以撞击方式为粉碎原理的锤片式粉碎机,要求采用有较大质量和转动惯量的锤片,比较适合脆性硬质物料,其能耗一般较高;针对柔韧性较高的秸秆类物料,适合采用比较锋利的刀片,选用切割和剪切方式。

3 总体设计要求

根据上文分析,本文采用剪切粉碎机理来改进某秸秆粉碎机的设计,总体设计要求如表1 所示。

表1 秸秆粉碎机总体设计要求

4 系统组成

该双齿辊剪切式秸秆粉碎机系统组成有料斗、驱动系统、机架和刀箱等,总体结构如图2 所示。粉碎机工作时,秸秆物料在料斗的引导作用下进入刀箱,在驱动系统的作用下被机箱内的齿辊卷入进行剪切破碎。

图2 双齿辊剪切式秸秆粉碎机总体结构

破碎刀箱固定于机架上的刀箱座上,减速机一端与破碎刀箱主轴连接,另一端通过减震碟片固定于机架减震板上。破碎刀箱平行布置有主、副轴,电机通过减速机为主轴提供低速高转矩动力,主轴与副轴之间的齿轮可将动力分配至副轴上,并使主、副轴带动上面的动刀做相向转动,实现对物料的剪切破碎。

5 刀具剪切受力分析

已知锤片式粉碎机的能耗较高,并且没有清晰的能耗模型来计算受力和电机选型,因此考虑改良为剪切粉碎,以77 kW的剪切粉碎机为例,探讨其优化效果。

5.1 玉米秸秆力学参数

有茎节试样秸秆的剪切力最大为2 016.84 N,最小为621.25 N;无茎节试样秸秆的剪切力最大为1 783.27 N,最小为491.46 N。有茎节试样秸秆的抗剪强度最大为4.26 MPa,最小为2.32 MPa;无茎节试样秸秆的抗剪强度最大为4.11 MPa,最小为2.05 MPa。玉米秸秆整体的平均密度为1 g/cm3,平均直径为16±4.05 mm。

5.2 所需剪切力计算

5.2.1 单层剪切计算

玉米秸秆的平均直径为16 mm,最大剪切强度τ为4.26 MPa,刀片长200 mm。那么,平均直径为16 mm 的秸秆在刀片切割部位的最大数量为200/16=12.5个,最大剪切面积为200×16=3 200 mm2。单层剪切受力示意图如图3所示。

图3 单层剪切受力示意图

则刀片受到的剪切阻力F1为:

5.2.2 多层剪切计算

多层剪切受力示意图如图4 所示。R表示剪切齿最高点回转半径;剪切齿高度为H,即剪切齿回转半径减去刀柄回转半径。

图4 多层剪切受力示意图

若每小时粉碎处理8 t秸秆,则每秒要剪切的量为:

玉米秸秆的堆积密度为100 kg/m3,那么每秒钟需要剪切的体积为:

假设剪切刀具长1 m,剪切宽度为0.022 2 m,那么需要剪切的面积为:

假设秸秆进入剪切阶段,压缩成板材状,长1 m,宽0.022 2 m,高1 m,那么体积为:

在剪切瞬间,秸秆局部压缩成一个长1 m,宽1 m,厚0.022 2 m 的长方体,整个剪切过程可以认为剪切了这样一个长方体。

5.2.3 剪切阻力计算、旋转速度计算

由于秸秆板材高1 m,如果每段剪切成5 cm 长,那么每秒需要剪切的次数为100/5=20 次。这是旋转剪切一次的情况,相当于只有一个剪切刀齿。

如果旋转一周剪切40 次,那么剪切20 次只需要每秒旋转0.5 次,每分钟旋转60×0.5=30次,旋转速度为30 r/min。

每次剪切,剪切刀齿受到的最大剪切阻力为:

6 电机功率和回转半径计算

力矩可以用来表示力对刚体的转动效应。由于刀具是固定在传动轴上并绕轴心匀速转动的,因此根据空间任意力系的平衡方程,有以下限制条件:

即剪切力和剪切力矩在剪切过程中是平衡的。因此,在剪切刀具工作过程中,其所受的力对转动中心的力矩不能超过电机所能提供的刀具轴的最大扭转力矩,即MT≤Mmax。

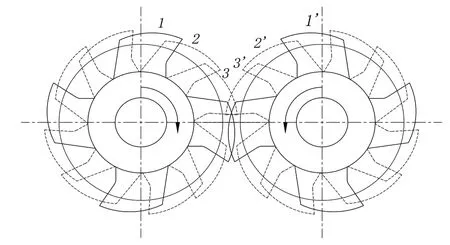

由于整体设计要求电机功率不超过78.4 kW,此处选用双齿辊剪切,如图5 所示,也就是有两个轴、两个电机以及两套剪切刀齿,因此每个轴的电机不超过39.2 kW。

图5 双齿辊剪切

双齿辊剪切咬入几何关系如图6所示。

图6 双齿辊剪切咬入几何关系

因为刀具不同位置剪切力的力臂各不相同,其距离与咬入角有关,故刀具剪切时所受到的力矩为:

其中,F为被剪切材料对刀具的作用力,r为F到转动轴的力臂,即F到转动轴的半径。

根据剪切秸秆所需要的最大剪切力来反推电机功率。这里采用低速大扭矩永磁电机,不选用减速机传动结构。

前面已经推算出转速的计算公式:n=30 r/min,剪切秸秆所需要的力为94 572 N,正切时最大回转半径R为0.1 m(剪切刀齿到刀轴半径)。因此,最大剪切力矩为:

可得P=29.7 kW,取整为30 kW。

考虑齿辊剪切方式需要两个电机,两个电机的功率为60 kW。即选用具有两个30 kW 电机的双齿辊剪切粉碎机就可以实现每小时切割8 t 秸秆的生产要求,总功率为60 kW,小于77 kW的设计目标,因此,本设计满足能耗和额定功率要求。

本研究设计的剪切式秸秆粉碎机主要参数如表2所示。

表2 剪切式秸秆粉碎机主要参数

7 结论

本文对剪切式秸秆粉碎机的粉碎机理、电机功率选型计算、回转半径等进行了研究,为剪切式秸秆粉碎机的设计提供了一种从力学模型出发的设计计算方法,可为秸秆粉碎机未来的优化设计提供参考。