机器人滚边技术在白车身制造中的应用及问题解决方法

2024-05-06陆奇能

刘 锋,王 宁,陆奇能,胡 雪,李 佳

(一汽-大众汽车有限公司 吉林,长春 130011)

0 引言

压合技术在白车身滚边生产中应用广泛,压合是指利用压合机构或设备将门盖外板翻边进行180°弯曲,使门盖外板折边包住内板,以增加门盖整体刚度和强度的工艺[1]。滚边压合为采用滚轮将这边辊压并包裹住另一个零件,以实现装配[2]。车身的四门两盖内外板采用滚边工艺,门盖滚边工艺不仅要求零件表面光顺、平整、无钣金波浪、坑包等缺陷,还需要保证车门内外板之间涂胶量及车门整体尺寸,涂胶不足影响车辆防腐及密封,尺寸偏差影响车门匹配间隙及闭合力,所以滚边是门盖开发及制造过程中的重点和难点工艺。为增加不同车型设备通用性,降低投资成本[3],提高问题解决效率,目前车身的四门两盖普遍采用机器人滚边技术。

1 机器人滚边原理及技术特点

机器人滚边压合的原理:工业机器人的工具(滚轮),沿着被翻边的工件轮廓进行运动,通过机器人工具上滚轮所施加的力将工件在冲压过程中所预留的翻边在滚轮的作用下向内侧翻折,从180°或90°最后变成0°,从而将外表面件的边缘紧紧低翻压在内板件上,是外板和内板被整合成一体[4]。滚轮的运动轨迹和压力控制通过机器人编程实现[5]。

车身的四门两盖一般采用三次滚压成型法[6],每次压合角度依次为30°、60°、90°,如果前盖有水滴结构滚边,一般采用四次滚压成型法,门盖零件压合边曲率变化不大的区域也有采用两次滚压成型法的。滚轮压入角对板件成型有显著的影响[7],比如在局部曲率变化大、形状复杂的部位一般需要多次滚压法才能完成内外板的压合。

根据滚边的零件及位置不同,一般滚边压合有普通压合、水滴(欧式)压合、V 型(日式)压合三种形式。其中发动机罩盖为提高安全性多采水滴压合,门盖其他区域多采用普通压合形式。

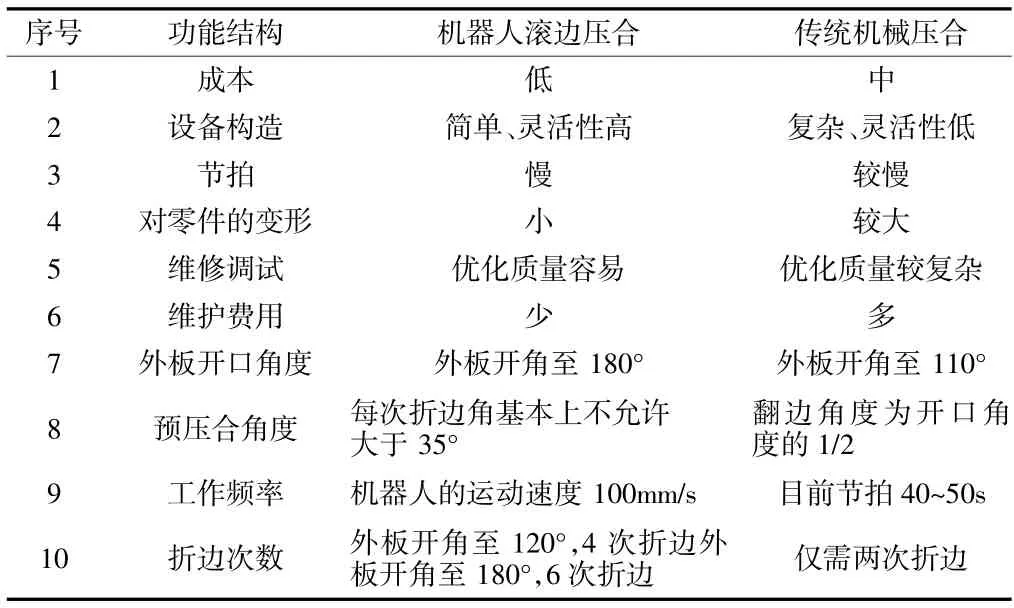

与传统机械压合相比,机器人滚边压合在成本、设备构造、压合零件变形、维修调试、维护费用、对外板开口角度要求、预压和角度等方面具有明显优势,但在生产节拍、工作频率及这边次数方面机械压合具有优势。机器人滚边压合及传统机械压合优劣势对比见表1。

表1 机器人滚边压合与机械压合对比

2 机器人滚边系统组成

机器人滚边系统主要由三部分组成[8]:机器人系统、滚边胎模及夹具系统、滚轮系统。机器人及其控制系统主要用于控制滚轮的运动轨迹,以及机器人与其他相关系统之家的通信。滚边过程由机器人抓持滚轮架执行滚边程序,依次完成整个车门的滚边。

机器人需要根据零件的尺寸、滚边位置、滚边零件的材料等选用不同的机器人;滚轮直接与金属板材零件接触,是压力直接传输的部件。针对不同滚压零件的轮廓以及所要达到的滚边效果,所用滚轮的形状通常设计有30°、45°、90° 阶轮和专用轮等[9]。

3 滚边压合质量要求及常见问题

3.1 压合厚度要求

压合厚度由外板厚度S1、内板厚度S2、涂胶间隙及公差四部分组成,见图1,其中涂胶间隙需要根据胶的不同类型预留不同尺寸,一般为0.2 mm,公差一般为0.4 mm,在进行质量检查时对压合厚度进行测量,并结合厚度计算公式2 ×S1+1 ×S2+0.2+0.4判定压合厚度是否满足质量要求。

图1 压合厚度

针对水滴滚边,水滴滚边区域压合的最大厚度一般为5 mm±0.5 mm,因为水滴滚边增大了人与车辆的圆角接触区域,可以有效保护在碰撞时行人的安全,所以发动机罩盖一般采用水滴滚边的形式,见图2。

图2 水滴滚边厚度

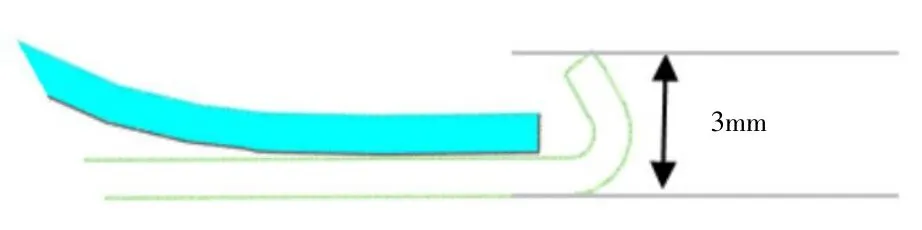

针对有未封口的压合滚边,未封口的钣金高度一般为3 mm,否则会影响后续涂装密封工艺的实施及防腐性能,见图3。

图3 未封口滚边厚度

3.2 开口间隙及开口角度要求

内外板之间的压合间隙一般要求小于0.5 mm,开口角度需小于20°,否则影响门盖防腐性能,具体见图4。

图4 开口间隙及开口角度要求

3.3 压合涂胶质量要求

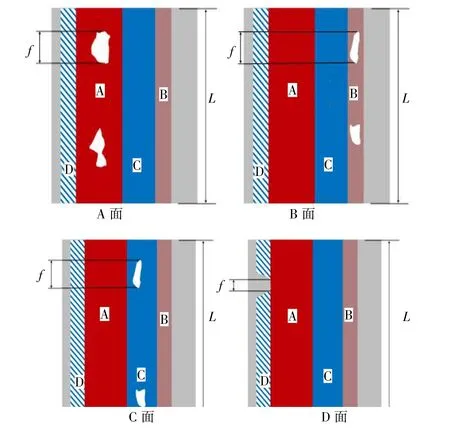

在进行压合涂胶质量检查时,需要将门盖烘干后用边铲或打磨的方式使内外板分离,然后测量各区域涂胶面的宽度及面积,涂胶常见的缺陷类型主要是气孔、涂胶不连续、无连接、部分宽度减小。为有效的说明各区域涂胶状态,把压合区域按照图5 分为了A、B、C、D 四个区域,其中A 面指100%的压合重叠区,B 面指30%的压合重叠区,C 面指填充区,D 面指溢胶区。

图5 压合涂胶分区

针对A、B、C、D 四个区域,各区域针对涂胶的要求如下:

可接受的A 面缺陷:缺陷在与CD 面转换位置,且缺陷不开放,前5 mm 连接位置无缺陷、总缺陷长度小于20%的涂胶长度L,单个缺陷长度f小于200 mm。

可接受的B 面缺陷:缺陷在与C 面转换位置,且缺陷不开放,前5 mm 连接位置无缺陷、总缺陷长度小于50%的涂胶长度L,单个缺陷长度f小于200 mm。

可接受的C 面缺陷:缺陷在与AB 面转换位置,或在内部位置周围均有涂胶前5 mm 连接位置无缺陷、总缺陷长度小于20%的涂胶长度L,单个缺陷长度f小于200 mm。

可接受的D 面缺陷(不连续):前5 mm 连接位置无缺陷、总缺陷长度小于20%的涂胶长度L,单个缺陷长度f小于200 mm。

各区域缺陷见图6。

图6 各区域涂胶缺陷

3.4 压合表面质量要求

门盖表面质量问题约有20%是由压合引起的,压合表面质量不但影响目视效果,部分质量缺陷还会影响门盖性能,如因压合褶皱或波浪可能引起压合区域密封问题,进而影响防腐性能。

门盖表面质量一般通过目视和油石打磨的方式进行检查,压合表面质量不能出现如下常见的缺陷。

4 常见压合缺陷及原因分析

零件尺寸、压合模具、压合滚轮、压合压力、压合轨迹及压合次数等都可能引起压合缺陷,常见的压合缺陷主要有7 种:①压合后未完全闭合,在内外板之间存在缝隙;②外板出现明显波浪;③角未闭合或者有多肉;④压合后滚边圆角直径过大,或者不规则;⑤局部宽度过大,在检具上表现为间隙小;⑥压合后零件尺寸过大,在检具上表现为间隙小;⑦外观质量和尺寸缺陷。

4.1 压合波浪

压合波浪是压合最常见的问题,引起压合波浪的原因很多,需要对零件单件、压合机器人程序、压合工装及涂胶进行综合分析,影响压合波浪的影响因素及问题原因见表2 所示。

表2 压合波浪影响因素及问题原因

4.2 压合边拐角处褶皱或堆料

压合边褶皱或堆料是压合转角处常见的缺陷[10],主要是由两方面原因引起,第一是外板法兰边整体过长,导致压合后外板板料褶皱或堆积;第二是拐角处外板法兰边一般会设计长度缩减区,长度缩减区长度不小于20 mm,法兰边尺寸不超过3 mm。

4.3 压合内板外漏

压合内板外漏是一种严重的质量缺陷,在压合质量检查时要重点关注,因为它会严重影响门盖内外板之间密封,长时间用车后极易产生腐蚀、生锈或漏雨缺陷,且缺陷出现后无法返修,导致内板外漏主要因素及问题原因见表3。

表3 压合外漏影响因素及问题原因

4.4 压合边凹坑

门盖压合后经过油石打磨部分区域会出现凹坑,经过涂装后凹坑缺陷会更加明显,会影响整车的外观质量,也是白车身及整车质量评价的扣分项。压合凹坑是一个综合问题[11],需要对零件内外板单件、零件匹配、压合模具、机器人轨迹、压合力等进行综合分析,外板单件缺陷及压合力是造成压合凹陷缺陷的主要原因。

5 结论

机器人滚边压合技术因其投资少,柔性好、结构简单,问题解决容党风易等优势,迅速的应用在汽车门盖总成制造中。主要讨论了与机器人滚边压合的工艺特点、系统组成、质量要求、常见问题及控制方法,随着技术的发展,机器人滚边压合技术将逐步淘汰传统的机械压合,成为汽车制造的关键工艺。