致密油气尾管回接不固井压裂井筒技术研究与应用

2024-04-28姚辉前李振刘伟张春儒吕嘉晨

姚辉前 李振 刘伟 张春儒 吕嘉晨

摘要:为解决致密油气储层改造对高承压井筒的需求、生产效益对低成本建井的要求、生产技术对大井径的要求及安全高效开采等之间的相互矛盾,研究了尾管回接不固井压裂井筒技术。通过分析储层改造及开采生产施工阶段对井筒性能需求侧重点不同,提出尾管固井后进行即插即锁的非固井回接,为储层改造压裂施工提供全通径、高承压井筒条件;通过研究固完井一体化技术组合,提出了尾管固井工具功能向完井功能延伸的结构设计与工艺应用。通过分析压裂过程中回接完井管柱的轴向受力,为锚定锁紧机构优化设计、回接管柱施工及压裂施工排量及压力等参数优化提供参考。该技术在中石化华北油气分公司、胜利油田等多区块致密气藏的500余口大斜度井、水平井进行了应用,施工压力总体较高,总体效果良好。研究表明:尾管回接不固井压裂井筒技术可以解决压裂施工对套管水泥环破坏引起气窜而导致井口带压危及安全生产的技术难题,为致密油气藏高效安全开发提供一种低成本、高承压、全通径及易操作的新技术方案,促进油气高效开发。

关键词:尾管固井;可取回接;致密油气;分段压裂;锚定密封

中图分类号:TE925.2文献标识码:Adoi:10.3969/j.issn.1001-3482.2024.02.008

第53卷第2期姚輝前,等:致密油气尾管回接不固井压裂井筒技术研究与应用石油矿场机械2024年3月致密油气藏及页岩气藏属于低压、低孔、低渗气藏、非均质性较强及微裂缝发育的储层,自然产能低甚至无自然产能[1]。为满足增产上储的要求,需采取体积压裂造缝、强酸压裂腐蚀造缝及混合造缝等各种技术手段,对储层进行精细改造,寻找储层“甜点”,增加油气泄流通道,充分挖掘储层潜能与动用量,增大单井产量。目前常用于分段压裂的全通径井筒技术是从井底直到井口的同规格套管固井技术,或尾管固井后再固井回接套管技术[2-4]。上述技术存在以下4个问题:①储层改造的高压造成完井套管与水泥环之间交界面破坏,产生细微通道,油套环空气窜,引起生产过程中井口带压,危及安全生产,导致许多生产井被迫关井停产;②完井管柱井径大小与承压能力成反比,为保证储层改造技术安全实施需要高承压井筒,许多以牺牲井径空间或价格昂贵的高性能套管为代价实现,限制了后期采油技术的实施或大幅增加建井成本;③固井质量的优劣决定了储层改造的实施效果及后期开采周期,且有效补救技术措施缺乏;④需求高性能套管、水泥等固井材料多,操作周期长,费用高,效率低,经济效益性差。

为解决储层改造对高承压井筒的需求、生产效益对低成本建井的要求、生产技术对大井径的要求及安全高效开采等之间相互矛盾,提出了致密油气尾管回接不固井压裂井筒技术,通过尾管固井后非固井锚定密封回接,实现油套环空加压隔离,建立全通径、高承压井筒,再实施储层改造的分段压裂工艺技术,解决了高压体积压裂对油套环空损害造成井口带压或无法实现全井固井等技术难题。为致密油气藏及页岩气藏高效安全开发提供一种低成本、高承压、全通径及易操作的工艺技术及开发方式,进一步提高单井产量,扩大致密油气藏储量的动用程度。

1技术分析

1.1高压尾管悬挂器及可回收回接装置

尾管回接不固井压裂井筒技术利用尾管固井技术进行储层封固,通过可取回接管柱建立全通径、高承压及油套隔离的井筒,采用即插螺纹卡瓦锚定机构、金属支撑的回接插头组合实现油套环空之间的封隔,形成封隔性能高、锚定效果可靠、操作方便、可回收的全通径分段压裂井筒。

图1为尾管固井可取回接分段压裂井筒示意图,该井筒由尾管固井管柱及可取回接管柱组成。其中,井下尾管固井管柱由浮鞋+浮箍+球座+套管+新型高压尾管悬挂器组成,可取回接管柱由锚定回接插头+套管+芯轴悬挂器组成。该井筒技术与常规尾管回接固井的井筒不同之处在于承压级别、既插即锁与右旋丢手的可取不固井回接管柱,分段压裂专用系列工具的承压级别为70 MPa,而常规固井工具的承压级别一般为35 MPa[5-6]。压裂施工后,根据放喷试采情况将回接管柱进行释放回收。

1.2工艺流程

在技术应用过程中,首先,采用高压尾管悬挂器将完井套管悬挂在技术套管上进行固井作业,形成尾管固井管柱;下入钻头对上下水泥塞进行清扫,保证尾管管柱内的畅通,并用专用保护磨铣短节加铣鞋对回接筒上部与内部清洗;其次,将由上端带扶正器的回接插头、套管串及芯轴悬挂器组成的可回收回接管柱下入,依靠锚定回接插头实现与尾管固井管柱间的锁紧及释放;通过在锚定回接插头上设计下压一定吨位,实现压裂施工过程中有效防止回接管柱的向上窜动,按照设计预压吨位调长后,坐挂芯轴悬挂器,剩余回接管柱自重由其承担,并密封油套环空上端,油套环空及管内试压合格后安装井口,最终形成全通径、高承压的分段压裂井筒柱[7-8]。最后,采用桥塞、带底封连续油管拖动管柱等分段压裂技术对储层进行增产压裂改造,在分段压裂施工过程中,临时全通径井筒便于桥塞、连续油管带底封拖动管柱等分段压裂工具顺利到达目的层位,油套环空间通过加压降低回接管柱承受内外绝对压差,增加回接管柱可靠性,从而达到保护技套的目的放喷压井后,通过上提旋转实现回接管柱丢手并起出,实现技术套管大通径,避免后期采油工具无法下入的风险,提高后期井下作业技术实施的范围。同时,回接用套管可重复使用,节约大量资源,降低建井成本。

1.3可取锁紧结构设计及受力分析

1.3.1结构设计

在尾管悬挂器的回接筒上端内部设计专用内棘齿锁紧机构,在整体棘爪式卡瓦外表面设计外棘齿,在插入过程中依靠径向收缩的弹性变形实现螺纹啮合,上提丢手时,本体锥面支撑卡瓦外涨,压迫螺纹棘齿紧紧啮合,从而实现锁紧[9]。该棘爪式卡瓦与分瓣式卡瓦性能要求不同,不仅要求卡瓦齿表面具有较高的硬度,同时具备较高的抗剪强度及韧性[10];而棘爪根部为了收缩及弹涨,需具备良好的韧性。为满足综合性能要求,优选优质合金钢并配套特殊热处理工艺技术[11-12]。

1.3.2压裂过程中回接完井管柱的轴向受力分析

回接管柱锚定后,上端通过芯轴悬挂器悬挂在采油树四通内,而下端回接插头与尾管管柱之间通过锁紧结构锚定连接,两端视为固定端,形成单管锚定式完井管柱结构[13]。压裂施工中,完井管柱与地层串通,锚定时作用于回接管柱内壁的活塞效应和鼓胀效应所产生的力和变形成为卡瓦以上管柱的预拉力和预变形。压裂过程中,锚定回接管柱除受自重和浮力作用外,还将受活塞效应、温差效应、横向鼓胀效应、摩阻效应等影响轴向受力[14]。

1)轴向自重与浮力产生的轴向力Fg。

Fg=qL+ρ1gLπd2/4-ρ2gLπD2/4(1)

式中:L为井口到锚定卡瓦回接管柱总长度,m; q为单位长度管柱重力,N/m;ρ1为管内流体密度,kg/m3;ρ2为管外流体密度,kg/m3;d、D分别为管柱内外径,m;g为重力加速度,m/s2。

2)活塞效应引起回接管柱的上顶力F1。

F1=π(p0-p1)(d2-D2)/4(2)

式中:p0为井口管内压力,N/m2;p1为油套环空压力,N/m2。

3)鼓脹效应引起回接管柱的拉力。管内压力p0大于油套环空压力p1,回接管柱膨胀,轴向收缩而产生拉力F2。

F2=πμ(p0-p1)d2/4(3)

式中:μ为油管泊松比;p0为井口管内压力,N/m2;p1为油套环空压力,N/m2。

4)摩阻效应引起回接管柱的拉力F3。

F3=πρ1λv2dL/16(4)

其中流速v为:

v=Q/(15πd2)(5)

式中:Q为压裂液排量,m3/min。

5)温差效应引起回接管柱的拉力F4。

井筒内温度随井深增加而升高,回接管柱入井后,随着热量快速传导,管柱温度逐渐升高到与井筒温度相等,压裂施工向管内注入低温压裂液,会引起回接管柱温度变化,管柱受冷会收缩,从而引起管柱的拉力F4为:

F4=απ(D2-d2)(t1-t0)/4(6)

式中:α为管柱的热膨胀系数,α=12.1×10-6 m/(m·℃);t0为井下锚定卡瓦处温度,℃;t1为在泵入压裂液条件下的管柱温度,℃。

6)压裂时回接管柱的轴向载荷F。

回接管柱在卡瓦锚定后,一般进行预压一定力,预压力为F0,通过以上各种效应对回接管柱的轴向载荷F为:

F=F0+Fg+F1+F2+F3+F4(7)

回接管柱系统的载荷受不同尾管悬挂器下深、压裂施工井口压力、注液排量、环空备压及预压力等因素综合影响,若在回接管柱系统载荷允许最大值一定情况下,能够根据尾管悬挂器下深,优化压裂施工井口压力、注液排量、环空备压及预压力的相关参数,保证压裂施工安全顺利实施。

1.4技术参数

目前,鄂尔多斯盆地北部地区的致密油气井常用三开井身结构[15-16],二开用177.8 mm套管固井,三开水平段用152.4 mm钻头钻进,采用177.8 mm×114.3 mm尾管悬挂器固井技术,并用114.3 mm套管基于即插即锁的非固井回接至井口,形成单管锚定式全通径完井管柱结构。尾管悬挂器及锚定式回接插头内径为101.6 mm,最大外径146 mm,薄弱处抗内压、外挤分别达到95 MPa和83 MPa,锁紧结构啮合后薄弱处抗拉强度为7 410 kN,整机密封能力达到95 MPa,耐温200 ℃,在规格177.8 mm壁厚10.36 mm内,悬挂承载能力650 kN,过流面积为22 cm2。

1.5技术特点

1)技术管柱整体结构简单,易于操作,实用性强,施工风险低。

2)建立的全通径、高承压的井筒条件,对储层改造增产技术及采油工艺技术适应性强。

3)油套环空隔离消除施工压力对技套水泥的损伤,消除了油气窜至井口的安全隐患。

4)免除固井材料及操作费用,重复利用回接油套管,节约大量优质资源,降低油气开发成本,经济效益与社会效益良好。

2应用实例

尾管回接不固井压裂井筒技术在中石化华北油气分公司大牛地气田、东胜气田的致密气藏进行了200余口井应用,均完成了分段压裂作业。应用井中,最深井深4 958 m,最长水平段1 300 m,尾管悬挂器最大下深3 716.5 m,悬挂最长尾管1 523 m,最高储层压裂施工压力89.0 MPa,最低压裂施工压力43.6 MPa,施工压力总体较高。其中,以华北油气分公司大牛地气田A井三开井身结构,储层为下古马五层,碳酸盐,采用快钻桥塞酸压加砂压裂的储层改造方式,对尾管固井可取回接全通径井筒技术性能提出了较高的要求,且压裂施工过程中最高压力达到66.6 MPa,比较有代表性。

2.1A井井况

A井是一口生产水平井,三级井身结构,二开177.8 mm技术套管,下深3 316 m,三开采用152.4 mm钻头钻至井深4 516 m,水平段长1 200 m,目的层位下古生界奥陶系马五5气层段,属于以黑色灰岩为主的碳酸盐岩储层,平均孔隙度为4.3 %,平均渗透率为0.21×10-3 μm2,表明为低孔、低渗致密储层。

2.2施工设计及技术要求

2.2.1施工设计

尾管回接不固井压裂井筒技术实施可分完井井筒准备与储层改造两个阶段。

1)井筒准备阶段。采用高承压新型177.8 mm ×114.3 mm尾管悬挂器进行水平井固井后,通过带即插既锁的回接插头将尾管固井管柱与114.3 mm套管串以不固井的回接方式连接至井口,形成承压70 MPa的全通径井筒。

2)储层改造阶段。利用114 mm电缆泵送可钻桥塞分段压裂技术进行前置酸压加砂的方式对储层“甜点”分9段依次精细改造。

2.2.2技术要求

1)为满足层段封隔及环空加备压的需求,尾管固井质量良好率应达到80%以上,全井筒承压30 MPa以上。因此,须采取通井、合理安放扶正器及优质前置液等提高固井质量技术措施。

2)回接筒保持完整性是回接管柱锚定

600 kN与密封70 MPa的前提条件,在扫塞、磨铣回接筒等作业过程中需对回接筒采取保护措施,特别是回接筒顶部以上应无残留水泥环。因此,尾管固井时采取不留上塞作业技术是有效技术措施之一。

2.3施工步骤

1)采用新型177.8 mm×114.3 mm尾管悬挂器固井后,先后完成扫塞、刮管、磨铣回接筒、全井筒试压30 MPa、完井液替浆等施工流程,再下入了“锚定回接插头+回接套管串+芯轴悬挂器”组成的回接管柱,调长试插后,在回接管柱浮重基础上过提300 kN,环空试压30 MPa,稳压30 min,压降0.5 MPa为合格。

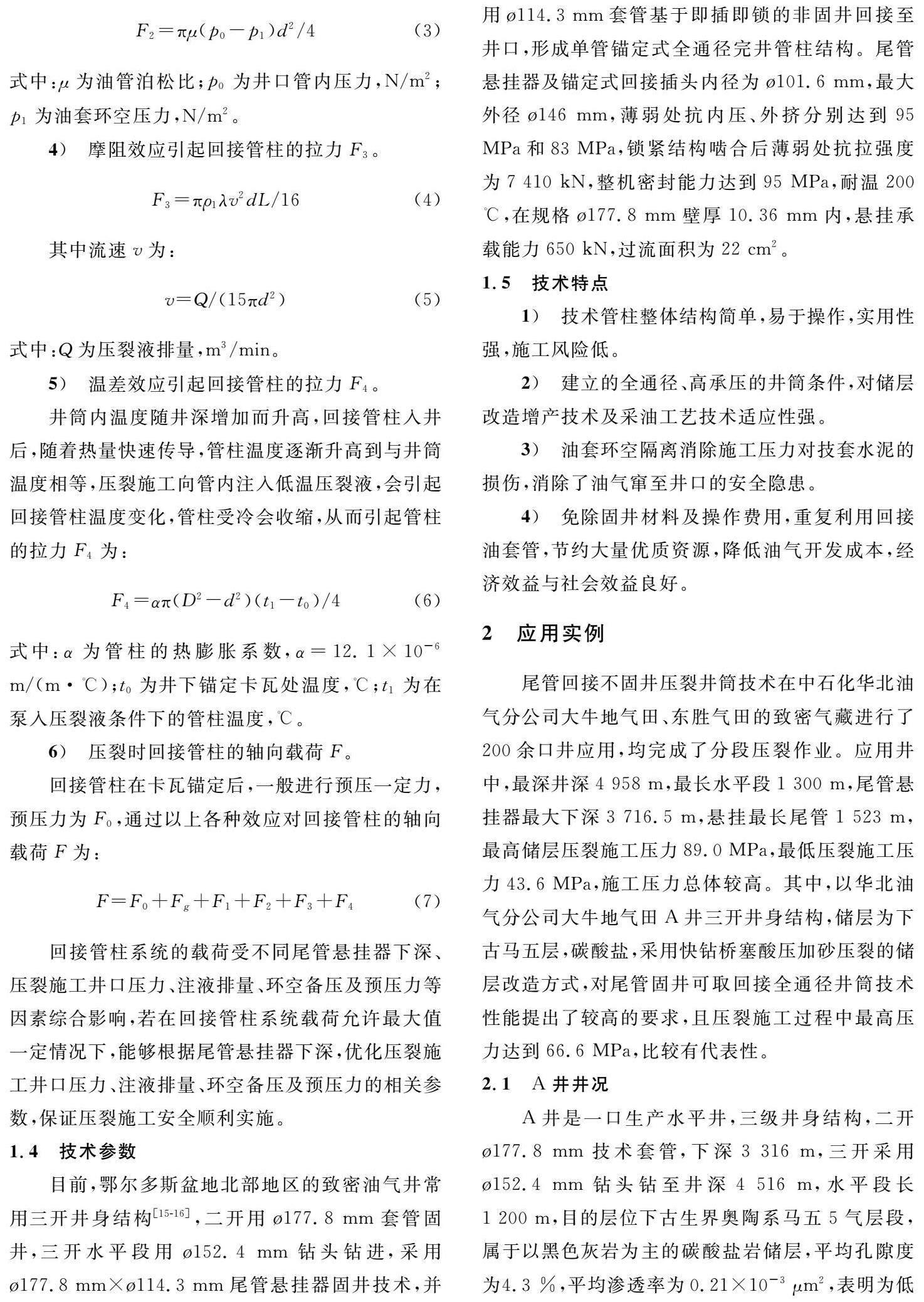

2)按照设计依次将可钻桥塞射孔联作管串送至目的层位进行储层定点精细改造,累计入地液体总量7 658 m3,液氮312 m3,累计加酸2 234 m3,平均排量9.2 m3/min,最高泵压为57.4 MPa,压裂施工曲线如图2所示。

3)压后放喷,无阻流量为16.7×104 m3/d,生产9个月后,将回接管柱顺利起出。

图2A井第三段压裂施工曲线

2.4施工效果

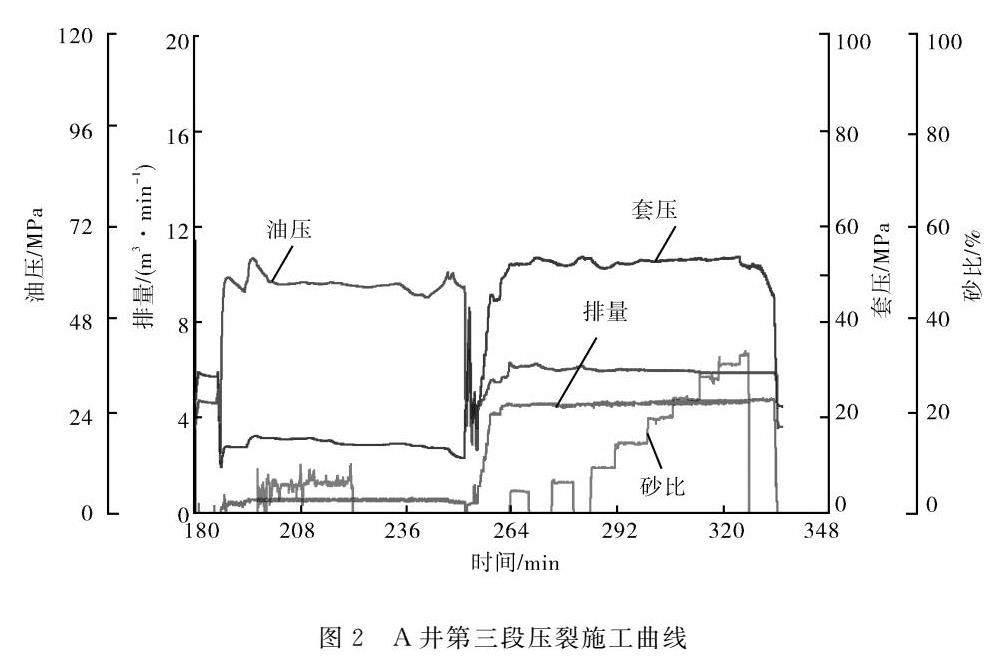

据统计,在尾管回接不固井压裂井筒技术基础上进行桥塞分段压裂或连续油管带底封分段压裂技术对致密气田改造了共500余口井,平均无阻流量为6.5×104 m3/d;与该区块同期同储层的裸眼管外

封预置管柱分段压裂技术的储层改造后平均流量6.8×104 m3/d,产油流量略低。但是,对于产量递减率而言,固井后的储层改造相对于裸眼储层改造的产量递减率更小,累计产量更高。不同完井方式储层改造后无因次产油量对比如图3所示。

图3固井完井与裸眼完井产油量曲线

3结论

1)尾管回接不固井压裂井筒技术与套管固井技术比较,提高了在破碎地层、易漏易喷地层的固井质量,通过高压尾管悬挂器、即插即锁结构、高压密封技术,解决了尾管固井与完井一体化连接及承压能力偏低的问题,建立满足体积压裂储层改造技术实施的井筒条件。

2)通过高承压可取回接管柱的临时下入与起出,不仅解决了体积压裂储层改造技术对全通径高承压井筒条件的需求,而且满足了生产工艺对井筒大通径的需求,为多种采油气技术实施提供井筒条件,扩大储层动用程度,提高油气产量。

3)通过高承压可取回接管柱将低承压技套隔离,采取油套环空施加备压技术措施,不仅保护技套水泥环避免损伤,而且提高回接管柱承压能力,利用取出回接管柱后的技套承担生产油管功能,解决了套管固井因高压损伤水泥环引起油套环空油气窜导致生产时带压作业技术难题与安全风险。

4)通过回接高承压完井管柱,节约大量套管、水泥和施工费用,提高效率。同时,低承压技套合理应用及回接管柱重复利用,解决了致密油气藏开发中存在高承压井筒与低成本建井需求之间的矛盾。

参考文献:

[1]胡光明,姬随波,高宇.鄂尔多斯盆地东部纤维携砂压裂技术研究及应用[J].石油机械,2021,49(10):78-84.

[2]张永春,狄伟,何青,等.水平井分段酸压工艺在大牛地气田的研究与应用[J] .石油天然气学报,2013,35(9):109-112.

[3]韩峰,王建全,薛占峰,等.致密油气藏水平井全通径压裂技术[J].中国海洋平台,2017,32(3):12-17.

[4]阮臣良,李富平,李风雷,等.尾管悬挂器超高压封隔及回接技术应用研究[J].长江大学学报(自科版),2016,13 (192):42-45.

[5]马开华,谷磊,叶海超.深层油气勘探开发需求与尾管悬挂器技术进步[J].石油钻探技术,2019,47(3):34-40.

[6]朱和明,薛占峰,赵聪,等.分段压裂专用悬挂器关键技术研究与应用[J].石油机械,2013,41(5):79-84.

[7]张国安,姚辉前,李维斌,等.水平井尾管回接分段压裂技术的应用[J].石油机械,2015,43 (2):105-108.

[8]郭朝辉.分段压裂用尾管悬挂器与回接装置关键技术[J] .石油钻探技术,2018,46(2):44-49.

[9]张锦锋,吴磊磊,史文洋,等.多层致密油气藏分层压裂井裂缝非均匀导流能力试井分析方法[J].中国石油勘探,2023,28(5):145-157.

[10]窦蓬,祝国伟,钟声,等.尾管回接固井技术在渤海油田潜山气藏开发中的应用[J].石油工业技术监督,2021,37(12):42-45.

[11]丁鹏,闫相祯.高压注水管柱受力分析[J] .石油钻探技术,2005,33(6):47-50.

[12]羅建伟,刘鹏,左凯,等.海上油田精细分段压裂工艺及关键工具[J].石油矿场机械,2019,48(3):63-67.

[13]朱菁.煤矿井筒防冻清洁技术现状及展望[J].煤矿机械,2023,44(6):90-92.

[14]谭奇,张明华,高剑玮,等.川西水平井尾管悬挂及回接固井技术[J].天然气与石油,2015,33(5):59-61.

[15]赵云斌,王殿武,王凤刚,等.低渗油田中高含水期电泵井井筒防垢技术研究与应用——以海上A油田为例[J].石油地质与工程,2023,37(5):100-103+108.

[16]李润,龙远盛,尹红斌.水平井尾管固井技术及其在苏里格气田的应用[J] .石油天然气学报,2013,35(9):109-112. 2024年第53卷