面向烟草工业谐波柔轮力学性能仿真

2024-04-25盛亚栋郑昱行

盛亚栋 郑昱行 黄 辉

(江西中烟工业有限责任公司赣州卷烟厂 赣州 341000)

引言

当今时代随着我国工业实力的突飞猛进,电器、医疗、航空航天、机器人等领域在工业基础的加持下得到了长足的进步。而谐波减速器又为这些领域运用最为广泛的重要零部件之一,故提高谐波减速器的使用性能成了研究热点问题。面向烟草成品入库的机械手便应运而生,不仅降低了人工劳动强度,而且进一步提高了工作效率。因机械手的高精度的定位运动均依托于关节处的谐波减速器,故谐波减速器的健康运转显得尤为重要。而谐波减速器依靠柔轮的周期性弹性变形进而产生差齿运动,便带来了高的传动比和传动精度,但柔轮经受长期的周期性变形,故柔轮为谐波减速器中最薄弱构件[1-4]。谐波减速器主要由柔轮、钢轮、波发生器三大部件组成,其中波发生器中包含柔性轴承,本文不考虑柔性轴承。

在烟草成品入库机械手关节中,为了计算谐波减速器柔轮应力情况,通常有三种方法:基于圆柱壳体理论计算柔轮应力、实验法、计算机仿真模拟。V.S.Polenov[5]通过对谐波减速器柔轮轮齿进行简化,进而等效于光滑圆柱壳体,进行分析推导,但是由于对柔轮简化导致最终柔轮应力值非真实值,故需要实验法进行标定,工作量巨大。基于谐波柔轮传统分析进行了大量简化,并非真实形变与应力大小,故本文基于中空型谐波减速器进行精细化仿真建模,确保结构的准确性。

1 谐波减速器模型的建立

1.1 柔轮模型的建立

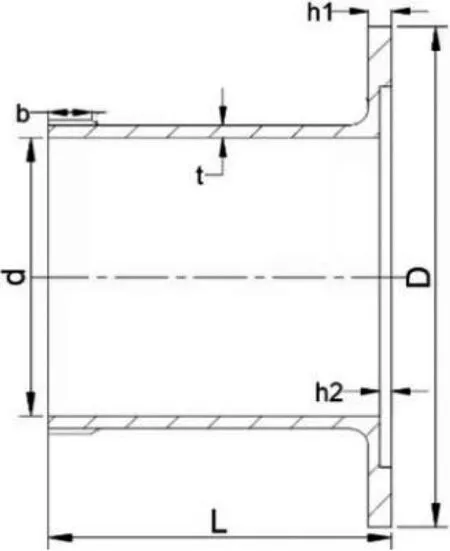

本文烟草成品入库机械手关节处为中空翻边型标准筒结构谐波减速器,传动比为80,模数m=0.5,径向变形系数w*=0.95,柔轮齿数zg=160,钢轮齿数zc=162,柔轮理论变形量[5]w0=m×w*=0.475 mm。图1为谐波减速器柔轮具体结构,表1为谐波减速器柔轮具体参数。

图1 柔轮几何结构

表1 柔轮主要结构参数

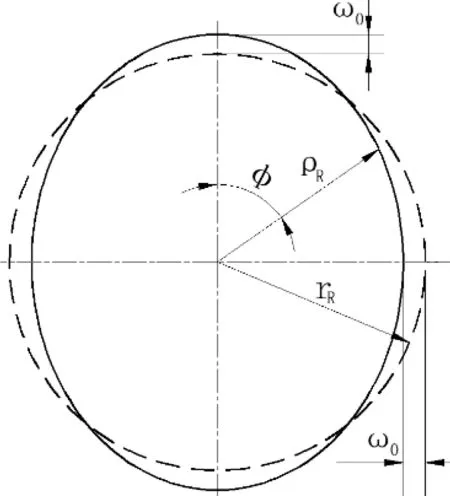

该中空型谐波减速器的波发生器所产生的闭合曲线如图2所示,对应曲线方程如下所示[6]:

图2 余弦曲线

式中:

ρR—闭合曲线的向径;

rR—中性面半径;

—柔轮最大变形系数;

φ—椭圆上的点与长轴夹角;

m—轮齿模数。

1.2 谐波减速器仿真模型的建立

基于SOLIDWORKS对谐波减速器进行建模,柔轮如图3所示,波发生器如图4所示,钢轮如图5所示、谐波减速器如图6所示。因需模拟谐波减速器的装配过程,为了避免各部件干涉导致不收敛,故需将柔轮、钢轮、波发生器给定装配位置关系,由于波发生器与柔轮是过盈装配,需将波发生器一端设置倒角,便于模拟装配。

图3 柔轮模型

图4 波发生器模型

图5 钢轮模型

图6 整体模型

2 谐波减速器柔轮有限元模型建立

2.1 网格划分及接触设定

谐波减速器柔轮zzg=160,钢轮齿数zc=162,又谐波减速器为回转对称结构,故可通过合理切分、扫略实现结构化网格要求。如图7所示为谐波减速器网格图,图7(a)为整体网格图、图7(b)为轮齿局部网格图;最终谐波减速器网格数量为75万,节点数为98万,均为结构化六面体网格。本文柔轮、钢轮、波发生器均为Solid185实体单元,柔轮接触单元为CONTACT174,钢轮接触单元为TARGET170,法向罚刚度系数为0.1[7-9]、摩擦系数为0.1,完成接触设定。

图7 谐波减速器网格图

2.2 边界条件定义

因为谐波减速器的装配为过盈配合,所以初始装配为避免干涉,应将波发生器与柔轮同心设置相隔0.7 mm距离、钢轮与柔轮也同心设置相隔0.1 mm距离。为了模拟谐波减速器从装配到运行的全过程,需设置三个载荷步,载荷步1实现波发生器的安装;载荷步2实现柔轮与钢轮的啮合;载荷步3基于Multipoint Constraint耦合算法,通过 MPC单元与钢轮外表面耦合。柔轮法兰盘底部一直固定约束即ALL DOF=0[10]。

2.3 观测截面

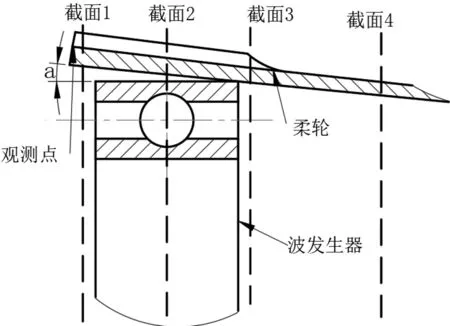

因柔轮为回转结构,为能直观揭示柔轮变形特点与力学性能,将柔轮从左往右设置四个观测截面,从而反映柔轮在轴向方向上4个截面变形与应力圆周分布情况。柔轮观测截面如图8所示,观测点位于柔轮正前方,截面1对应柔轮左端面、截面2对应齿圈中间位置、截面3对应齿圈后端面、截面4对应距筒底10 mm处筒身,a为忽略柔性轴承后装配波发生器引起的撑涨角。

图8 观测截面

3 柔轮变形分析

谐波减速器中柔轮变形过程是极为复杂的,故谐波减速器从装配到工作的柔轮全过程变形是我们研究重点。如图9所示,柔轮长轴处的轮齿处于啮合状态,短轴处的轮齿处于脱开状态,在长、短轴以外的区域,轮齿会出现啮入、啮出的状态,当波发生器转动后,柔轮也会转动,各处轮齿的啮合状态会周期性交替变化,进而组成谐波传动。

图9 空载啮合图

柔轮从装配-空载-负载全过程变形如图10所示。图10(a)为仅安装波发生器时柔轮总变形云图,图10(b)为仅安装波发生器时柔轮各截面中心为原点的极坐标变形分布图。相互对比分析可知,柔轮变形云图与变形曲线呈周期对称分布,最大变形为0.525 5 mm,本柔轮理论变形值为0.475 mm,由于忽略了柔性轴承,仿真变形偏大;0 °对应柔轮长轴,90 °对应柔轮短轴。

图10 柔轮变形情况

波发生器与钢轮均安装完成后,柔轮变形云图如图10(c)所示,柔轮各截面中心为原点的极坐标变形分布图如图10(d)所示。因钢轮对柔轮的挤压,柔轮变形量有所下降,从最初0.525 5 mm下降至0.430 7 mm,长轴轮齿啮合,短轴轮齿脱开,形成差齿传动。

谐波减速器在100 Nm负载作用下,柔轮变形云图如图3.210所示,柔轮最大变形量从0.430 7 mm上升至0.431 2 mm,故扭矩对柔轮变形影响甚微,柔轮刚性较高。100 Nm负载作用下柔轮各截面中心为原点的极坐标变形分布图如图10(f)所示,因扭矩作用,谐波传动开始轻微偏转。

在 0 °、180 °处柔轮向外撑开,为长轴处,变形最大,轮齿啮合;90 °,270 °处柔轮向内拉伸,为短轴处,此处轮齿脱开;在45 °、315 °、225 °、135 °这一周期过程中,各处轮齿啮出、啮入、啮出、啮入循环往复,符合谐波传动全过程;柔轮各截面在安装与负载过程中均对应式(1)中的余弦曲线,符合余弦轮廓波发生器作用下的变形曲线,变形量轴向递减。

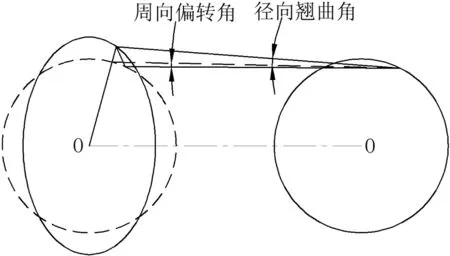

因柔轮为回转结构,势必存在周向与轴向的形变,故柔轮存在偏转与翘曲。如图11所示为空间变形示意图。

图11 空间变形

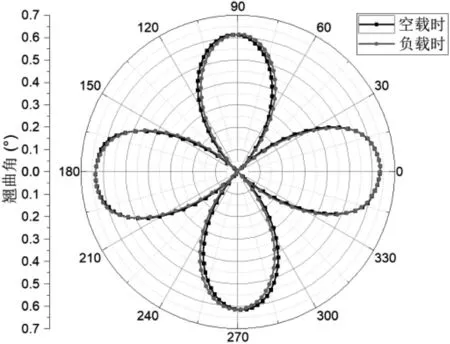

截面1柔轮空间变形特性更为强烈,故以截面1为分析对象,进行空间变形分析。加载前后柔轮翘曲角的变化如图12所示,负载的施加对翘曲角几乎没有影响,均为0.63 °,位于长轴处,但是负载的存在翘曲角会有偏移。加载前后的偏转角度如图13所示,因扭矩的作用效应会直接导致柔轮偏转,所以扭矩施加后,偏转角分布会发生较大偏转,此时偏转角为0.36 °,空载时偏转角为0.35 °,不过俩偏转角均呈周期分布。

图12 加载前后翘曲角变化

图13 加载前后偏转角的变化

因柔轮的偏转角与翘曲角会降低谐波减速器传动性能,基于变形曲线,提出以消除0.63 °翘曲角为优化目标,对波发生器和柔轮筒体设计0.63 °的拔模斜度;以消除0.35 °偏转角为优化目标,对柔轮齿圈部位轮齿设计0.35 °的反向偏转角度;通过改变波发生器、柔轮筒体、轮齿来进一步提高谐波减速器的啮合传动性能。

4 柔轮应力分析

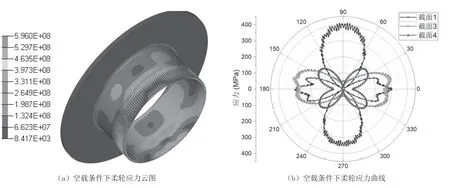

考虑到柔轮全过程工作状态,故进行空载与负载分析,如图14为柔轮应力云图。图14(a)为空载条件下柔轮应力云图,因钢轮作用,柔轮变形量从最初0.525 5 mm下降至0.4307 mm,柔轮长轴处被钢轮进一步下压,故柔轮长轴处轮齿与筒体连接处承受较大弯曲应力,达到350 MPa,部分齿根达到596 MPa,增幅为17.8 %,此处易产生疲劳破坏;整体应力分布符合谐波传动特征。

图14 柔轮应力情况

图14(b)为柔轮在空载条件下应力值与中心角的极坐标图,截面1、截面3、截面4的应力均呈对称分布,该应力分布,截面1短轴处对应90 °、270 °,因柔轮向内拉伸,应力为350 MPa左右,长轴对应0 °、180 °、360 °,因柔轮向外撑开,应力为275 MPa左右;截面3长轴对应0 °、180 °、360 °,应力为275 MPa左右;截面4处于筒身末端,此处刚性较强,所受应力较小。

图14(c)为100 Nm扭矩条件下柔轮应力云图,因扭矩的施加,应力云图发生偏转,也符合上述变形分析的特点;在柔轮长轴齿形末端与筒身连接区域应力集中,接近400 MPa左右,该区域轮齿根部最大应力为669 MPa,存在轮齿啮合干涉现象,该处在长期工作过程中,容易滋生疲劳裂纹,进而导致柔轮疲劳断裂。图图14(d)为柔轮在负载条件下应力值与中心角的极坐标图,除去部分齿根处存在的应力集中,整体应力分布情况与空载条件下一致,只是因为扭矩作用应力分布曲线发生偏转。

5 结论

1)在 0 °、180 °处柔轮向外撑开,为长轴处,变形最大,轮齿啮合;90 °,270 °处柔轮向内拉伸,为短轴处,此处轮齿脱开;在45 °、315 °、225 °、135 °这一周期过程中,各处轮齿啮出、啮入、啮出、啮入循环往复,符合谐波传动全过程;柔轮各截面在安装与负载过程中均对应式(2)中的余弦曲线,符合余弦轮廓波发生器作用下的变形曲线,变形量轴向递减。

2)因柔轮为回转结构,势必存在周向与轴向的形变,故柔轮存在偏转与翘曲。且柔轮的偏转角与翘曲角会降低谐波减速器传动性能,基于变形曲线,提出以消除0.63 °翘曲角为优化目标,对波发生器和柔轮筒体设计0.63 °的拔模斜度;以消除0.35 °偏转角为优化目标,对柔轮齿圈部位轮齿设计0.35 °的反向偏转角度;通过改变波发生器、柔轮筒体、轮齿来进一步提高谐波减速器的啮合传动性能。

3)从柔轮全过程工作状态可知,各截面应力呈对称分布,符合谐波传动;柔轮应力从(596~669)MPa,可知柔轮轮齿存在啮合干涉现象,该处在长期工作过程中,容易滋生疲劳裂纹,进而导致柔轮疲劳断裂。