内构件对提升管内气固流动特性影响的研究进展

2024-04-11阮宇军严超宇

阮宇军 严超宇

1.中国石化燕山分公司发展规划部 北京 102500

2.中国石油大学(北京)重质油国家重点实验室 北京 102249

提升管作为一种高效气固接触反应器,在石油化工等领域已得到广泛应用。研究表明,提升管内气固两相流具有明显的轴、径向分布非均匀特征,颗粒浓度在轴向上呈现“下浓上稀”的分布形态以及颗粒的返混现象,而在径向上存在明显的“环-核”流动结构[1],尤其是高密度提升管中,存在颗粒停留时间分布较宽、气固径向混合能力较弱、反应效果不理想等问题[2]。严重的颗粒浓度径向分布的不均匀性及近壁处颗粒浓度脉动的大幅度下降,使得气固接触效率也存在中心低、边壁高的不均匀性[3],导致提升管内气固总体接触效率大大下降,由此带来反应转化率与选择性的损失。为此,许多研究者采用加设内构件的方法来改善提升管中气固流动特性,并从固含率、颗粒浓度分布、速度分布、颗粒轴径向混合行为等方面对提升管中内构件的影响进行了研究。研究结果表明,内构件可以改善提升管中颗粒的径向分布,改变颗粒的径向混合能力,有助于提升管中传质、传热能力的提高。

1 内构件对气体混合行为的影响

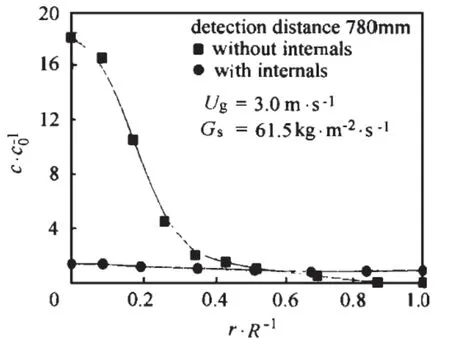

提升管中气体的径向扩散行为对气固混合的均匀性有着重要影响。魏飞等[4]在高11m、直径186mm的提升管内安装了间距800mm的3个钝体式内构件,采用轻烃气体示踪技术研究了钝体式内构件对气体径向混合的影响规律。实验结果表明,引入钝体式内构件后,在示踪气体从床层截面中心注入时,下游各截面示踪气体的分布为中心区浓度高,边壁区浓度低,但在远离钝体影响区域的截面上,气体的径向分布逐渐均匀,大部分区域气体的径向传质仍符合拟均相二维扩散模型的结果。同时,由于内构件的引入改变了气体的流动方式,加强了边壁区和中心区气体之间的相互作用,在内构件作用区域提升管内示踪气体径向浓度的分布更加均匀(如图1所示),从而可以增强气体的径向传质效果。此外,研究还发现由于提升管内的催化剂颗粒的团聚会阻碍气体的径向扩散,使得示踪气体在径向的分布更加不均匀,但在引入钝体式内构件后,当气体绕过钝体后,由于钝体的作用而使气体出现边壁区浓度高、中心区浓度低的分布,即由于内构件的存在迫使气体出现绕流而增强了气体的湍动,使得气体的径向混合更加剧烈。

图1 内构件对气体径向分布的的影响[4]

2 内构件对颗粒浓度分布的影响

提升管尤其是高密度提升管内严重的颗粒浓度轴径向分布不均匀性会降低气固两相的接触效果,导致反应效果不理想。因此,如何改善提升管中颗粒浓度分布不均匀所带来的气固混合效果差、反应器效率低的问题,是高密度提升管应用的关键。

杨艳辉等[5]以空气为流化介质,考察了提升管内钝体式内构件对FCC催化剂颗粒浓度分布的影响。结果表明,由于钝体的存在,提高了内构件处边壁区的气速,减弱了边壁颗粒的向下回流,使得钝体上方颗粒浓度大大提高,从而改变了提升管内颗粒浓度沿轴向的S型分布形态。同时,钝体式内构件的引入迫使气体和颗粒绕流以及由于颗粒的弹溅,增强了气固两相的湍动,促进了边壁与中心区颗粒之间的相互作用而使径向颗粒浓度分布趋于均匀,这与魏飞等[4]利用钝体式内构件对气体径向分布影响的研究结果是一致的。实验还对两个钝体之间的颗粒径向分布情况以及颗粒脉动进行了研究,认为虽然内构件可以大大提高床层颗粒脉动强度,消除提升管内近壁区的颗粒浓度环状区,使得颗粒径向分布更加均匀,但这种影响距离是有限的。韩超一等[6]考察了钝体式内构件对变径提升管内气固流动特性的影响,发现在钝体上方距离内构件较近截面的颗粒浓度沿径向呈现出“Ⅴ型”分布,中心区的颗粒浓度甚至要高于边壁区,其他截面颗粒浓度径向分布也更加均匀。研究者认为这是由于钝体的存在促进了边壁区气固的湍动,减少了颗粒聚团的发生,并且加强了边壁与中心颗粒的相互作用,使得颗粒分布的不均匀程度减小,而且钝体能够在一定程度上减少外界干扰的不利影响,增强操作的稳定性。甘宁俊等[7]采用钝体式内构件对快速床内的压降及颗粒径向分布情况进行了实验研究,认为由于钝体的截流作用造成的颗粒加速,几乎在整个床高范围内压差都较自由床低,且能够增加气固两相的湍动,提高气固间接触效率,改善颗粒密度的径向分布。

郑传根等[8]考察了不同结构尺寸的圆环型、锥斗型、多孔板型内构件对提升管内颗粒径向分布的影响,实验结果发现旨在破坏颗粒边壁回流、使颗粒向床层中心集中的圆环型内构件不但颗粒在床层中心区的浓度没有增加,反而在气速较大时导致边壁区颗粒浓度增加,床层径向不均匀程度加大,研究者认为其原因是圆环形内构件改变了气体流型,使边壁区的气速减小,颗粒浓度增加;锥斗型内构件较圆环型略有改善,但结果仍不理想。通过对不同开孔型式的多孔板内构件的实验结果表明,采用与提升管内壁之间留一条窄缝的多孔板能够增大边壁处的气速,效果最好,可使床层颗粒的径向分布更加均匀,且多层多孔板内构件在基本不影响颗粒径向分布均匀性的情况下,能够提高床层颗粒的平均浓度,其影响范围基本相当于提升管管径尺寸。

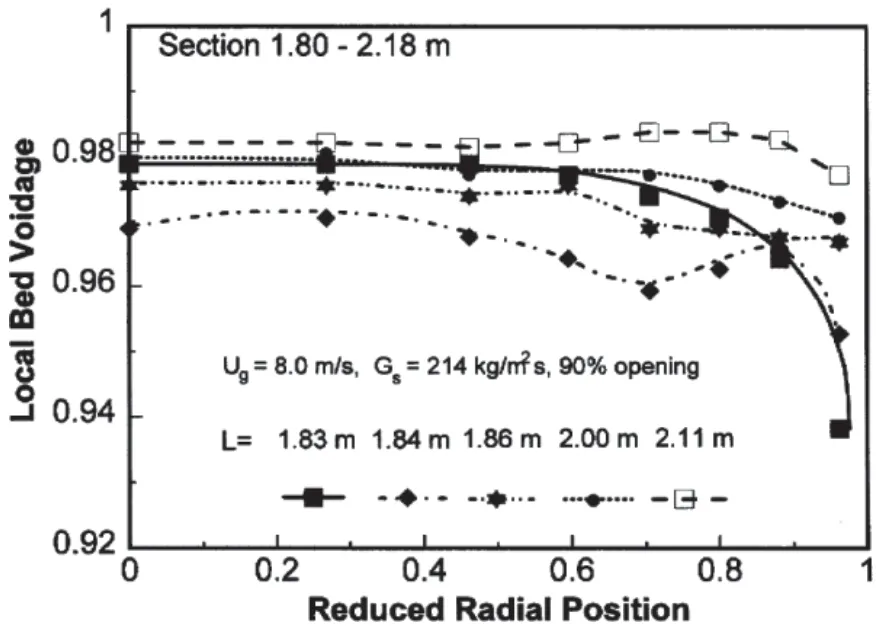

ZHU等[9]针对环形内构件对提升管内颗粒浓度轴、径向分布的影响进行了较为详细的实验研究。结果表明,环形内构件对颗粒浓度的轴、径向分布,尤其是对内构件附近区域颗粒浓度分布有着显著的影响。对于两个环形内构件之间不同轴向位置颗粒浓度的径向分布(如图2所示),距离下环最近的截面颗粒浓度较高,尤其是在边壁区具有更高的颗粒浓度,随着轴向位置升高各截面颗粒浓度的径向分布趋于均匀;距离上环最近的截面颗粒浓度偏低。其原因研究者认为是在内构件之下,提升管边壁区上行的颗粒撞上圆环失去动量后,会被气体裹挟进中心区随气体一起通过床层,因此颗粒不会在边壁区聚集;而内构件之上边壁区向下流动的颗粒撞上圆环后却没有被气流及时携带走,因此在内构件之上的截面形成了一个高颗粒浓度的边壁区。

图2 两个环形内构件之间不同轴向位置空隙率的径向分布[9]

此外,ZHU等[9]通过对环形内构件的开孔面积和表观气速对提升管轴、径向颗粒浓度分布的研究发现,与没有内构件相比,在较低的表观气速下环形内构件反而会使提升管边壁区的颗粒浓度增加,颗粒的径向分布更加不均匀(如图6所示);随着气速增加,颗粒浓度的径向分布趋于均匀,而且在有内构件时气速的影响更加显著,这与郑传根等[8]的研究结果恰恰相反,原因可能是二者采用的环形内构件形状(前者圆环截面为矩形,后者为三角形)、操作条件以及内构件与提升管匹配尺寸不同导致的结果;当气速增加到一定程度后,颗粒浓度的径向分布出现中心浓度高、边壁浓度低的现象,且在相同操作的条件下不同开孔面积的圆环形内构件对床层局部颗粒浓度的影响不同。为了考察环形内构件对提升管内轴向颗粒浓度的影响,ZHU等[9]在提升管内沿轴向设置5个内构件后,得到了与杨艳辉等[5]相同的研究结果,即提升管颗粒浓度轴向分布由典型的S型分布变成了Z字型分布,且随着圆环开孔面积和表观气速的增大,内构件上、下截面的平均颗粒浓度差距减小,床层轴向颗粒浓度增加且分布更加均匀。基于以上实验结果,研究者认为适宜尺寸的环形内构件能够使提升管内颗粒重新分布,提高轴向颗粒浓度且使径向颗粒浓度分布更加均匀,有利于增加气固接触效率。

3 内构件对颗粒混合行为的影响

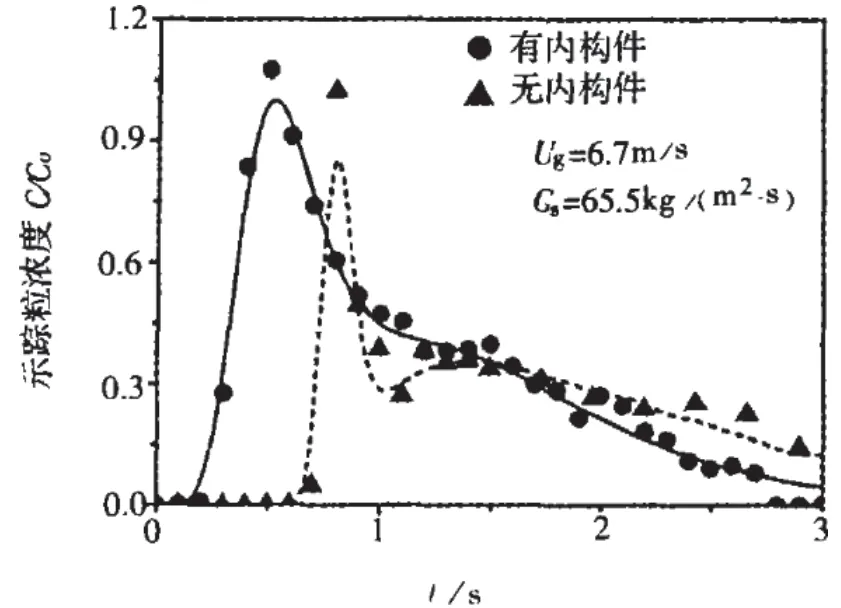

对于FCC这类以中间产物作为目的产品的快速反应而言,提升管中颗粒的轴、径向混合行为及停留时间的均匀性对于反应的转化率与选择性有着重要的影响。刘会娥等[10]采用磷光颗粒示踪技术对加设了钝体式内构件的提升管内颗粒的轴、径向混合行为进行了研究。结果表明,由于内构件的加入缩小了气固的流通面积,在同样的操作条件下颗粒的平均停留时间变短,但停留时间分布(RTD)曲线与未引入内构件时相似,仍表现为双峰及较大的拖尾,这意味着内构件的引入不会使提升管中颗粒的轴向混合行为发生明显的变化(如图3所示)。但研究者发现,随着表观气速和床层固含率的提高,内构件会使不同轴向位置边壁区颗粒的脉动速度大幅度提高,从而破坏提升管在边壁区所形成的颗粒浓环,使得颗粒的径向混合得到显著加强。

图3 有无内构件颗粒停留时间分布曲线[10]

针对FCC进料段提升管壁面与原料射流“背面”会产生二次流区域[11],导致该区域的油剂停留延长、壁面结焦倾向增加问题,范怡平等[12]在原料喷嘴处另外引入一股蒸汽以一定角度喷入提升管中,并称之为“气体内构件”,以此代替实体内构件控制和利用二次流。据研究,“气体内构件”能有效减弱该区域油气及催化剂的返混、缩短停留时间,促进提升管内的油剂混合。许克家等[13]在下行式提升管的研究中发现,在催化剂提升段设置开孔板型内构件后,床层内的气泡得以破碎,可以明显改善提升段催化剂的流化状态,有效地抑制催化剂返混。

4 内构件对气固传热特性的影响

目前众多研究者的研究工作主要集中在内构件对提升管内气固传质特性的影响,对提升管中气固流动径向传热影响的研究很少。阚伟等[14]采用圆棒形内构件,对提升管内温度的径向分布进行了研究。结果表明,提升管内温度的径向分布存在一个明显的拐点,拐点之内为温度变化较大的内构件影响区,拐点之外为环形流体温度稳定区;随着催化剂的引入,内构件影响距离变小,拐点处温差增大,环形稳定区内流体温度升高的同时分布更加均匀;随着内构件散热量增加,其影响区的流体温度升高、拐点处温差增大,但环形温度影响区的径向位置基本没有发生变化;随着固体颗粒循环速率和床层密度增加,内构件影响区减小、流体温度降低,环形温度稳定区增大、流体温度升高,即内构件能够在一定程度上提高提升管内径向的传热能力。王焱鹏等[15]通过对循环流化床固-固换热的实验研究,也得出了随着提升管床层密度的增加床层传热系数增大的结论。朱晓丽等[16]对FCC提升管内的温度分布的模拟结果表明,提升管内不同轴向位置混合流体的温度呈现中心低、边壁高的环-核分布状态,且随着轴向位置升高(相对进料喷嘴),温度沿径向分布趋于均匀。

5 结论与展望

提升管内发生反应的首要条件是气固的有效接触,而提升管内气固的不均匀分布是影响反应效果的重要因素之一。从当前的研究结果看,在提升管内设置内构件的确能够在一定程度上改善气固两相的分布状态,促进气固充分接触,减少颗粒返混,从而提高目的产品的收率,具有良好的应用前景。目前尚未见到有实体内构件工业应用的相关报道,主要原因是性能良好的内构件不但要能够改善提升管内的气固流动状态和混合效果,而且要能够减少死区并具有耐磨性和耐腐蚀性。现有研究结果也表明了不同型式的内构件对提升管内气固流动的影响并不相同,甚至类似型式的内构件在不同尺寸、不同操作条件下,不同研究者得出了相反的结论,且目前针对内构件对于提升管内气固流动影响的定性研究较多,而对其机理及定量研究很少,难以进行工业放大设计。因此,在今后的研究工作中,一是有必要借助计算机辅助模拟,对内构件的影响机理进行研究;二是加强内构件与提升管尺寸、操作条件及安装位置适宜匹配关系的研究,确定其定量关系,为设计放大及工业化应用提供可靠的依据;三是“气体内构件”在一定程度上能够避免实体内构件的许多弊端,也为内构件的研究及应用提供了一个很好的思路和方向。