激光清洗时氟碳铝粉漆层表面粗糙度的分析及其对激光吸收的影响

2024-04-10朱明张豪石坤侯宵飞石玗

朱明,张豪,石坤,侯宵飞,石玗

(1.兰州理工大学,省部共建有色金属先进加工与再利用国家重点实验室,兰州,730050;2.兰州理工大学,有色金属合金及加工教育部重点实验室,兰州,730050)

0 序言

2024 铝合金具有出色的强度和耐腐蚀性,被广泛用于飞机下翼面的蒙皮材料[1].目前,商用飞机的服役寿命通常为10~ 20 年,但蒙皮涂层却需要在3~ 5 年后彻底去除并再次涂装.以波音747 飞机为例,涂层的单次清除总重量为250~ 300 kg,面积近2000 m2,清洗时如果发生基材损伤,维修费用将超过七百万美元,这就对去除漆层的质量与效率提出了很高的要求.目前,飞机漆层的去除工艺主要有机械摩擦去除与化学溶解去除,二者的工艺相对成熟,设备简单易操作,但是机械摩擦去除易损伤基材,且工作效率偏低,化学溶解去除对人员与环境的危害较大,废液二次处理成本很高,因此航空工业亟待开发无损、高效、绿色、自动化程度高的新型涂层去除技术[2-4].

激光清洗作为一种新型的热作用去除方法,具有效率高、易实现自动化、成本低等优势[5-6],已在能源化工、轨道交通等行业的清洗中得到了初步的应用[7-10].现有研究也主要集中在激光热源特性对不同体系材料的去除与破坏行为及如何通过工艺提高效率、减少损伤等方面[11-13].雷正龙等人[14]分别采用了CO2激光器和纳秒脉冲激光器对铝合金表面环氧漆进行了清洗试验,对比研究毫秒激光和纳秒激光除漆机理,发现纳秒激光除漆的主要机理为热弹性振动机制,同时也有烧蚀去除.毫秒激光清洗的主要去除机理为烧蚀去除.此外,由于散热作用的影响和作用机理的不同,两种激光清洗的能量密度不同,毫秒激光能量密度为300 J/mm3,纳秒激光能量密度为5 J/mm3,毫秒远高于纳秒能量密度.Jasim 等人[15]利用纳米脉冲光纤激光器清洗5005A 铝合金表面20 μm 厚的高透明环氧漆,研究了光斑重叠率和激光脉冲频率对清洗效果的影响,结果表明,光斑重叠率越高,激光扫描后漆层的粗糙度越小,当光斑重叠率为50%时,漆层被完全去除,更大的重叠率激光导致铝合金基材表面重铸.此外,铝合金表面环氧漆最佳去除效果对应的油漆去除率11.7 cm2/min,除漆效率为2.9 cm3/(min·kW).Zhu 等人[16]利用中功率高能激光二极管泵浦脉冲固态激光清洗设备去除波音系列飞机蒙皮表面的BMS10-11 底漆,当激光能量密度为5 J/cm2时,清洗效果最好,飞机蒙皮表面和铆钉孔的耐磨性能不会降低,表面硬度增加,但塑性变形使得残余应力增加,影响部件稳定性.此外,激光清洗不会削减蒙皮的抗腐蚀性.虽然激光清洗的研究已初步成体系,但在飞机漆层去除领域,受到漆层去除精度与基材无损的严苛要求,相关研究仍不完善.激光连续、多次清洗时,由于漆层表面状态不断变化造成其对激光的热吸收效率动态增加,采用平整表面状态下获得的静态激光工艺参数,在连续去除漆层过程中会发生热输入过量、烧损基材的问题,是限制激光清洗技术在航空航天领域进一步发展、应用的重要原因之一.为此,针对激光清洗漆层过程中漆层表面出现粗糙程度的动态演化行为,利用高速摄像、扫描电子显微镜和激光共聚焦显微镜等采集激光除漆过程图片,分析漆层粗糙表面的产生,研究动态演化过程.建立粗糙表面变化时漆层对激光热吸收作用的解析模型,为清洗漆层过程中动态调整激光参数提供理论依据与预测.

1 试验方法

在试验中,选用2024 铝合金作为基材,试样尺寸为30 mm × 30 mm × 1 mm.使用XF-Y50 型环氧底漆和XH-B70 型氟碳铝粉面漆,总厚度为120 μm.

试验系 统如图1 所 示.HY-TS20A 型Nd:YAG 脉冲激光器用于去除油漆.脉冲激光束是波长为1064 nm,激光最小光斑直径为30 μm,最大平均功率为20 W 的高斯光束.激光脉冲宽度在1~350 ns 范围内可调,脉冲频率在10~ 2000 kHz 范围内可调,焦距为210 mm.激光扫描路径可由计算机软件(EzCad2.14.11) 控制.试验选用的扫描速度为500 mm/s,激光光斑直径为30 μm,脉冲频率为30 kHz,激光作用路径如图2 所示,扫描线间距为20 μm.利用VEO 410L 型高速摄像机动态采集激光除漆过程,Quanta-450FEG 型扫描电子显微镜(scanning electron microscope,SEM)用于分析漆层表面宏观形貌,并使用其配置的X 射线能谱仪(energy dispersive,EDS)检测漆层表面化学元素的分布和含量;LSM800 型共聚焦显微镜用于获得表面形貌,从而计算表面粗糙度.表面粗糙度的表征通常使用两个重要的参数来完成,即轮廓的算术平均偏差(Ra)和表面的算术平均高度(Sa),这两个参数由激光共聚焦显微镜软件系统的标准算法获得.

图1 激光去除飞机蒙皮漆层的试验系统Fig.1 Experimental system for laser removal of aircraft skin paint

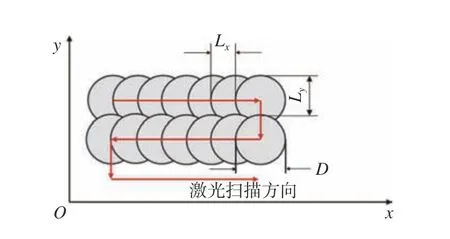

图2 激光扫描路径示意图Fig.2 Schematic diagram of the laser scanning path

式中:Ux为激光光斑沿扫描方向的重叠率;Uy为激光光斑垂直于扫描方向的重叠率;D为激光光斑直径;v为激光扫描速度;f为激光脉冲频率;Ly为扫描线间距.

根据式(1)、式(2)计算得激光光斑沿扫描方向的重叠率Ux为44.4%,垂直于扫描方向的重叠率Uy为33.3%.

2 激光除漆过程中粗糙表面的形成机理与演化

2.1 漆层粗糙表面的形成机理

激光除漆过程中漆层在激光作用下会产生粗糙表面.漆层粗糙表面的形成与激光除漆过程中烧蚀去除机理和振动去除机理有直接关系.因此,需要分析不同去除机理下粗糙表面的形成.

2.1.1 烧蚀去除机理对漆层粗糙表面形成的影响

首先,分析了热烧蚀作用对漆层表面状态的影响.试验过程采用表1 中第1 组的激光工艺参数,试验结果如图3 所示.可以看出漆层在激光作用前相对平整,当激光作用到漆层后,漆层出现沸腾喷溅现象,并伴随着大量烟尘的产生,激光作用结束后,在激光作用区域漆层出现粗糙表面,其宏观形貌如图4 所示.

表1 3 种激光工艺参数Table 1 Three laser process parameters

图3 烧蚀去除机理除漆过程Fig.3 Paint layer ablation removal process.(a) original surface of the paint layer;(b) paint layer boils and produce smoke;(c) boiling paint layer splashes outward;(d) rough surface of the area is formed

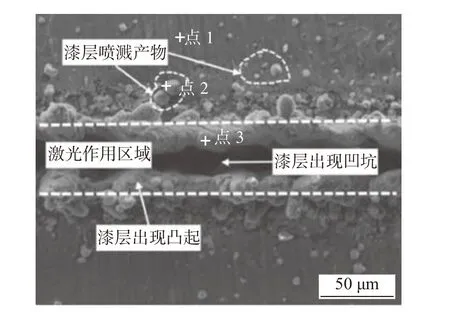

图4 烧蚀去除机理除漆后SEM图Fig.4 SEM image of paint layer after ablation removal

从图4 中可以看出,漆层在烧蚀去除后激光作用区域漆层出现凸起和凹坑,并在激光作用周围出现大量颗粒状喷溅产物.烧蚀去除过程分析为,激光照射漆层发生光热转化[17],使漆层温度升高,漆层被迅速加热软化,形成具有延展性的粘流态,从而使得漆层高分子链段之间的结合力降低,漆层表面达到0.9Ttc(Ttc 为热力学临界温度),导致气泡均匀形核.漆层从过热的液体迅速转变为蒸汽和平衡液滴的混合物.整个过程被称为相爆炸,使得粘流态油漆向外喷溅[18].定义比能量(Es)为去除单位体积漆层所需激光能量,即

式中:P为激光功率;d为烧蚀宽度;t为烧蚀深度.

通过激光共聚焦显微镜测量了激光线扫后漆层烧蚀的宽度和深度,通过式(3) 计算比能量为10.64 J/mm3.Madhukar 等人[19]给出了比能量与输入的热量、温度变化之间的关系,为

式中:ρ为漆层的密度;Cp为漆层的比热容;ΔT为漆层温度的升高值;Lc为输入的热量.

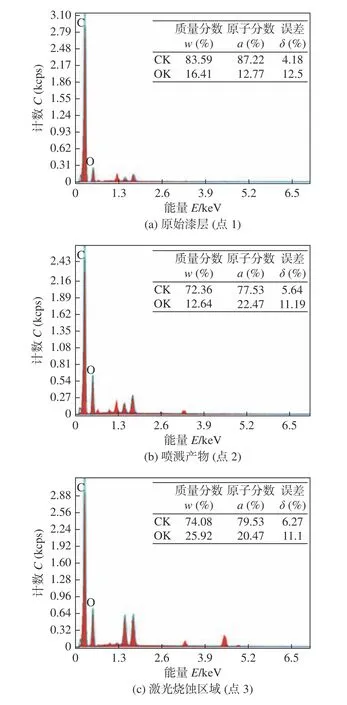

朱映瑞[20]研究了合金基体表面漆层激光清除机理,结果表明,氟碳金属漆的比热容为2300 J/(kg∙K),密度为1300 kg/m3.依据参考文献[21-23]可知不同有机聚合物的气化热范围为1.6~ 3.78 kJ/g.通过式(4) 计算得知漆层温度的升高值在1440~2388 K 之间.当烧蚀过程结束后油漆不能恢复原来的状态从而凝固形成粗糙表面.为研究漆层在激光作用下的化学变化,利用能谱分析仪分别对图4 中所示的3 个点进行分析,结果如图5 所示.发现激光烧蚀区域和喷溅产物的氧元素的原子分数从原来的12.77% 分别增加到22.47%和20.47%.可见漆层在激光作用下燃烧,燃烧产生的烟雾如图3(b)所示.燃烧使得漆层氧化,因而漆层的氧含量增加.剩余漆层的粗糙状态变化剧烈,对于常规厚度的漆层,采用热烧蚀作用去除时极易在单次作用后就损伤母材,因此采用较低功率的激光多次清洗漆层.

图5 漆层烧蚀去除后的EDS 分析Fig.5 EDS analysis after ablation removal of paint layer.(a) original paint layer (spot 1);(b) splash product (spot 2);(c) laser ablation area (spot 3)

2.1.2 振动去除机理对漆层粗糙表面形成的影响

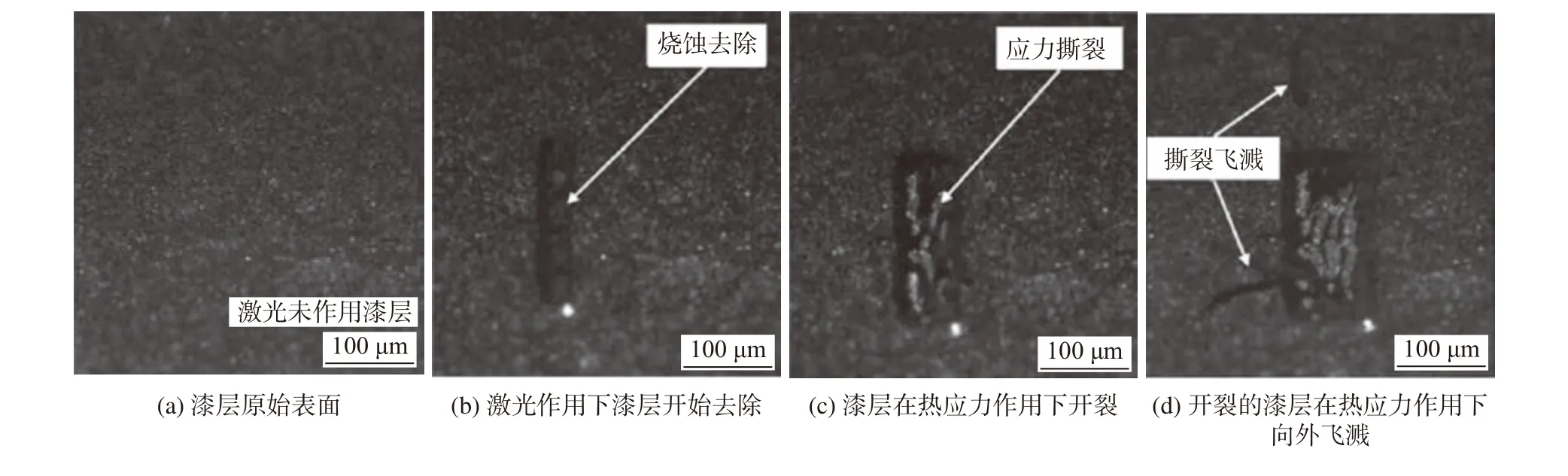

受激光直接作用的表面漆层与未受激光直接作用的深层漆层温度升高不同,在热膨胀系数相同的情况下产生了不同程度的膨胀,漆层内部产生较大的分离应力,当该应力足以克服不同部分漆层间结合力时漆层就会撕裂,将这种去除机理定义为热应力振动去除,这种去除机理下将会产生应力撕裂.此外,激光照射漆层时产生等离子体,等离子体的迅速膨胀对漆层产生反作用力也是这种应力的来源[17].为研究振动去除过程对漆层粗糙表面形成的影响,采用表1 中第2 组激光工艺参数进行试验,这组激光工艺参数由于功率较高,加热速度快,因此更有利于振动去除的产生.试验结果如图6 所示.可以看到漆层在激光作用下出现应力撕裂现象,因此判定其出现了振动去除,随着激光继续作用漆层产生开裂飞溅,最终在激光作用区域漆层形成粗糙表面.

图6 漆层振动去除过程Fig.6 Paint layer vibration removal process.(a) original surface of the paint layer;(b) paint layer begins to remove under the action of the laser;(c) paint layer cracks under thermal stress;(d) cracked paint layer splashes outward under the action of thermal stress

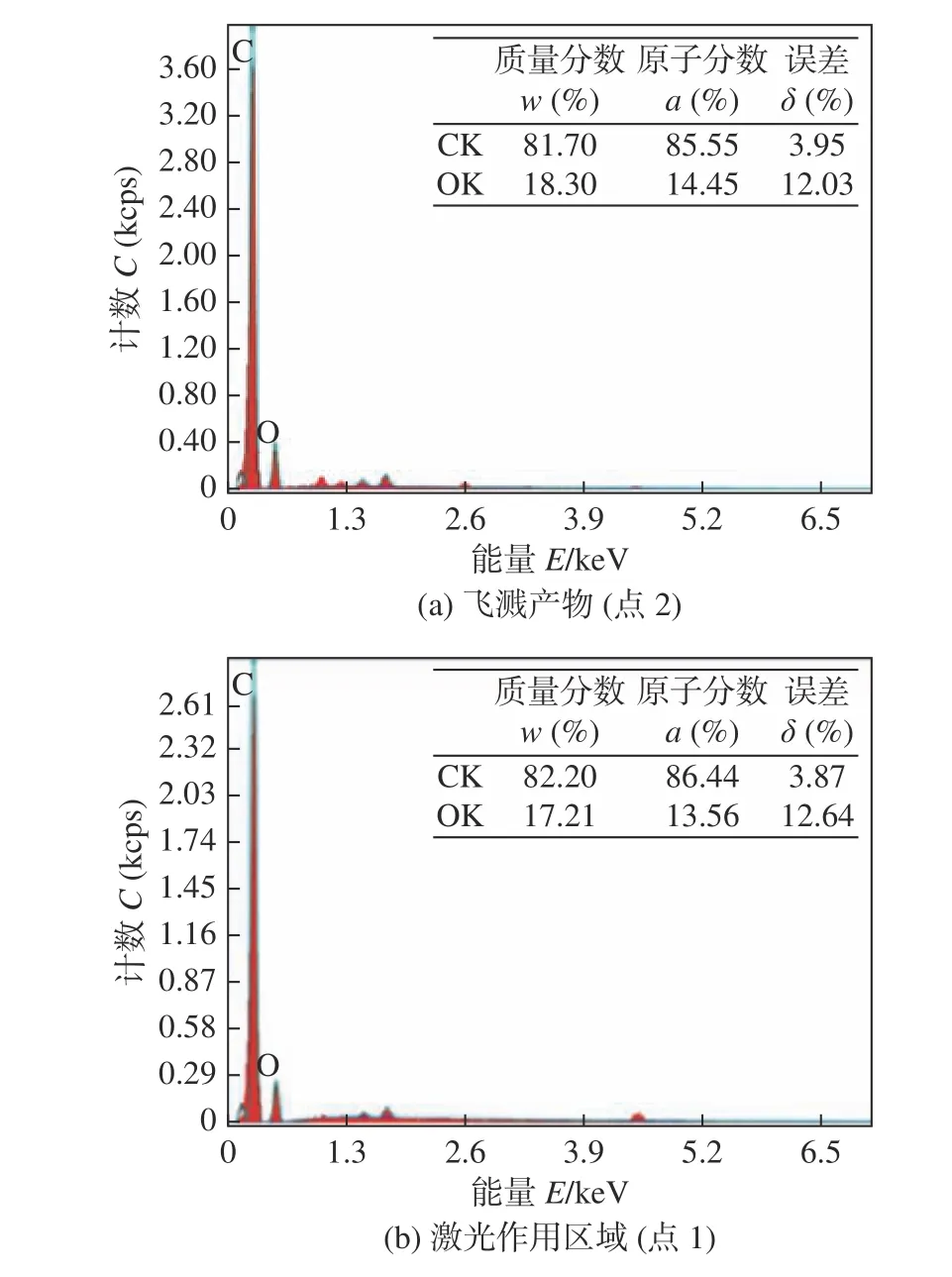

图7 是激光除漆过程中出现振动去除后,扫描电镜下的漆层表面宏观形貌,从图中可以看到漆层在激光作用后出现开裂,在激光作用区域出现漆层飞溅产物,漆层出现粗糙表面.激光除漆时振动去除过程分析为,由于漆层内部高分子链段不完全规整,存在分离异物、微孔洞等缺陷,当脉冲激光作用到漆层时,这些缺陷会导致漆层出现区域性应力集中而使漆层发生开裂,随着激光继续作用,在漆层与铝合金基体之间产生较大的应力梯度,从而产生振动波,即热弹性应力,当热弹性应力大于漆层与基材的结合力时,漆层开裂飞溅,最终在激光作用区域形成明显的粗糙表面.振动去除后漆层EDS 点分析如图8 所示,飞溅产物的氧元素原子分数为14.45%,激光作用区域氧元素原子分数为13.56%,与原始漆层的12.77% 相比较变化不大,这说明漆层在振动去除过程中并未发生燃烧.

图7 振动去除机理除漆后宏观形貌Fig.7 Macroscopic morphology of paint layer after vibration removal

图8 漆层震动去除后的EDS 分析Fig.8 EDS analysis after vibration removal of paint layer.(a) splash products(spot 2);(b) laser action area(spot 1)

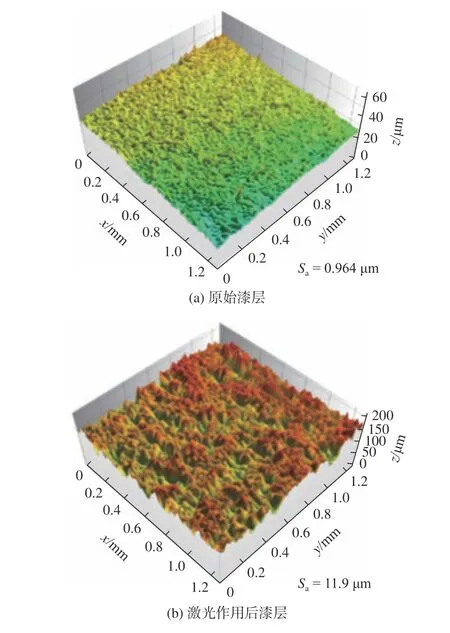

图9 为原始漆层和激光作用后漆层的三维形貌,通过对比可以看到,漆层原始表面形貌较为平整,无明显凹凸区域,而且此时漆层表面粗糙度只有0.964 μm,而在激光作用后漆层表面形貌出现明显凹坑凸起,表面粗糙度增加到11.9 μm.进一步证明激光除漆过程中漆层在激光作用下表面会变得粗糙.

图9 漆层三维形貌图Fig.9 3D topography of paint layer.(a) original paint layer;(b) paint layer after laser action

2.2 漆层粗糙表面的演化规律

激光除漆过程是多次分层去除过程,很难采用大功率激光一次去除漆层而保证基材无损,而激光除漆过程中漆层会出现粗糙表面,粗糙表面的演化规律将直接影响除漆效果.

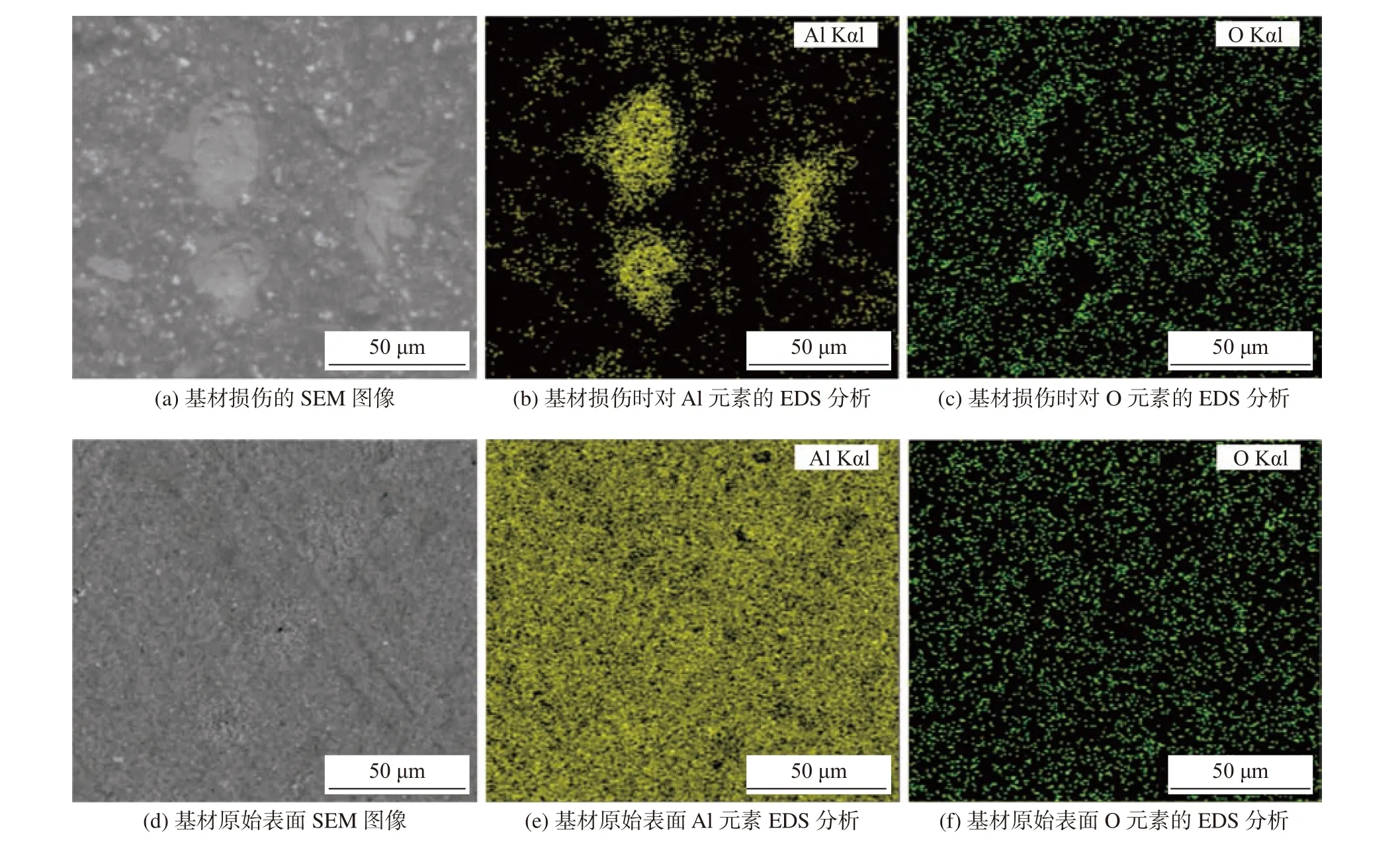

为了研究激光除漆过程中漆层粗糙程度演化规律,采用表1 中第3 组激光工艺参数进行6 组试验,激光作用12 次后的SEM 宏观形貌和EDS 图如图10 所示,对铝面扫结果如图10(b)所示,铝元素较多的区域证明基材裸露.根据前文的分析,由于表1 中第3 组低于第1 组激光工艺参数的激光功率,因此判断其去除机理主要为烧蚀去除.试验结果如图11 所示,试样3 的粗糙度与其他组相比存在较大差异,这可能是由于漆层的不均匀性.特别是在喷漆过程中,可能有气体被参杂进漆层内部.这种参杂的气体会影响漆层的厚度和粗糙度,从而导致试样3 在激光扫描7 次后粗糙度大于其他试样.对6 组试验结果求均值得到图12 所示的漆层均值粗糙度变化规律,从图中可以看到激光除漆过程中漆层表面粗糙度随着激光作用次数的增加而增大,当激光作用12 次后漆层表面粗糙度已经达到43.67 μm,与原始漆层表面粗糙度相比有很大的变化.图13 为激光作用12 次后部分区域漆层已经接近基材,而部分区域漆层还未被去除,漆层表面凹凸不平,粗糙度较大.此时如果继续采用先前所用激光参数作用,将导致接近基材区域漆层吸收过多能量被优先去除并对基材造成损伤.

图10 12 次激光作用后的SEM 与EDS 图像Fig.10 SEM and EDS images after 12 laser actions.(a)SEM image;(b) EDS image

图11 激光除漆过程表面粗糙度的算术平均高度变化规律Fig.11 Variation regular of paint layer roughness during laser paint removal

图12 激光除漆过程表面粗糙度的算术平均高度变化规律Fig.12 Variation regular of average roughness of paint layer during laser paint removal

图13 激光作用12 次后漆层表面三维形貌Fig.13 3D morphology of the paint layer surface after 12 laser actions

图14 为激光除漆过程中漆层表面粗糙度对于激光能量吸收的影响,漆层在激光首次作用后表面粗糙度变大,激光下一次作用时,由于漆层表面粗糙程度增加导致激光在粗糙漆层出现多次反射吸收现象,随着激光多次作用,漆层表面越来越粗糙,激光在漆层多次反射吸收现象更加明显,使得漆层吸收激光能量变大,从而使漆层的表面温度过高而燃烧,当这种高温燃烧现象发生在近基材表面时,将严重损伤基材,如图15 所示.图15(a)为铝合金表面产生烧蚀坑,EDS 对铝元素和氧元素的分析如图15(b),15(c) 所示,通过对比原始铝合金基材表面EDS 分析发现,烧蚀坑的铝元素含量高这说明这部分漆层已经完全去除.而氧元素含量低,说明激光作用已经使铝合金表面氧化层脱落.

图14 漆层表面粗糙度对激光吸收的影响Fig.14 Effect of surface roughness of paint layers on laser absorption

图15 损伤基材与原始基材表面的SEM 与EDS 图像Fig.15 SEM and EDS images of damaged substrate and original substrate surface.(a) SEM images of substrate damage;(b) EDS analysis of Al element under substrate damage;(c) EDS analysis of O element under substrate damage;(d) SEM images of the original substrate surface;(e) EDS analysis of Al element on the original surface of the substrate;(f) EDS analysis of O elements on the original surface of substrate

在激光除漆过程中,漆层对于激光能量吸收分析为,激光除漆过程中激光光束作用到漆层表面,由于能量守恒定律,将激光能量分为漆层表面反射的能量、漆层吸收的能量和透过漆层的能量,即

式中:EL为入射激光的初始能量;ER为被漆层反射的激光能量;ES为被漆层吸收的激光能量;ET为穿透漆层的激光能量.

漆层内部产生的热量为

式中:R为漆层表面对激光的反射率;α为漆层对激光的吸收率;T为激光透过漆层的透射率.

由于漆层不透明,作用在漆层的激光全部被反射和吸收,因此激光透过漆层的能量可以忽略不记,即ET=0,透射率T也为0.根据朗伯定律,在漆层中激光强度随入射深度的增加呈指数规律衰减,在距离漆层表面w深处,激光光强为

式中:I0为漆层表面(w为0) 处接收的激光强度;A为漆层对激光的吸收系数;λ为激光波长;k是材料的复折射率的虚部.

从式(7)和式(8)中可以看到,同样的激光参数下,漆层吸收激光能量大小取决于漆层对激光的吸收率.激光除漆过程中,漆层出现粗糙表面会改变漆层对激光的吸收率,漆层粗糙表面发生演化.

3 漆层粗糙表面对激光吸收率的影响

尽管在工程实践中可以选择功率更高的纳秒脉冲激光器,但也无法实现漆层一次去除且基材无损,因此在多次清除漆层过程中,粗糙表面的产生是必然的.为探究粗糙表面产生后对激光能量吸收作用的影响,通过模型和试验建立漆层表面粗糙度与激光能量吸收之间的联系.

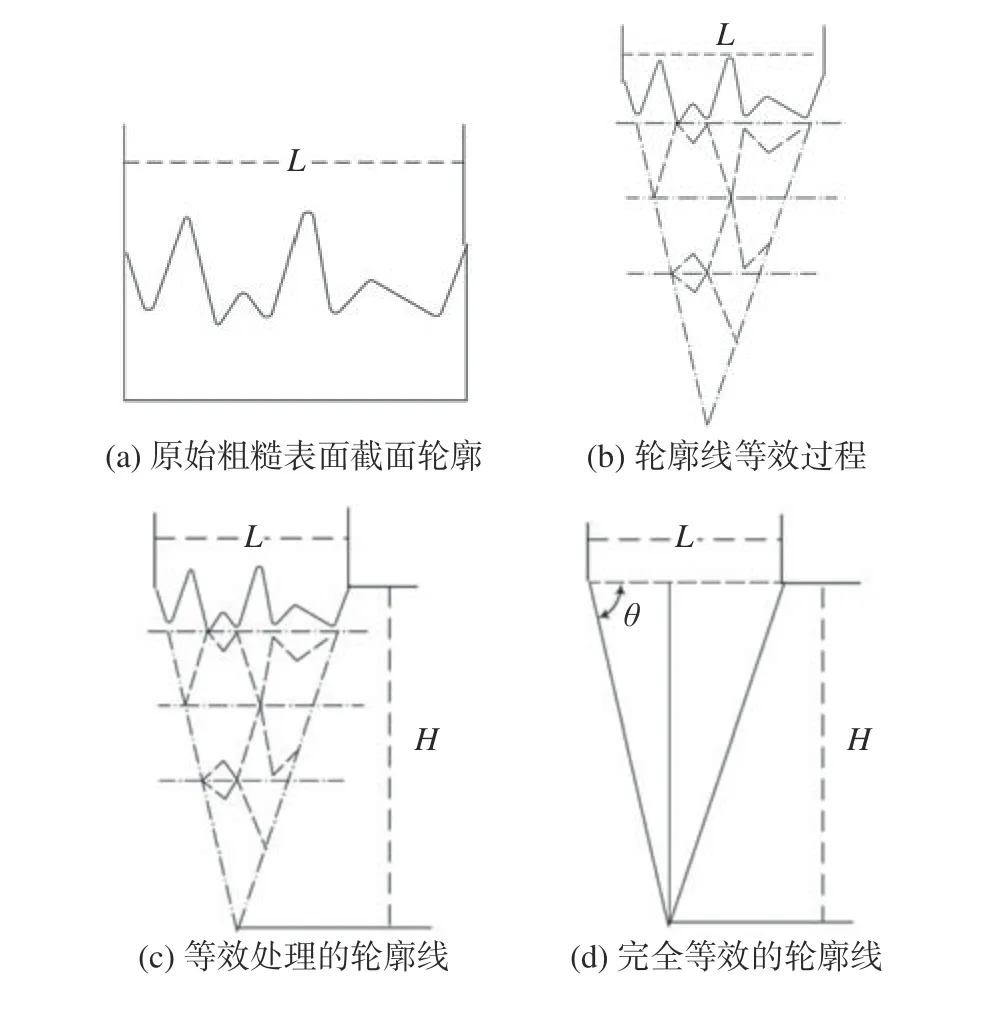

3.1 建立漆层粗糙表面等效模型

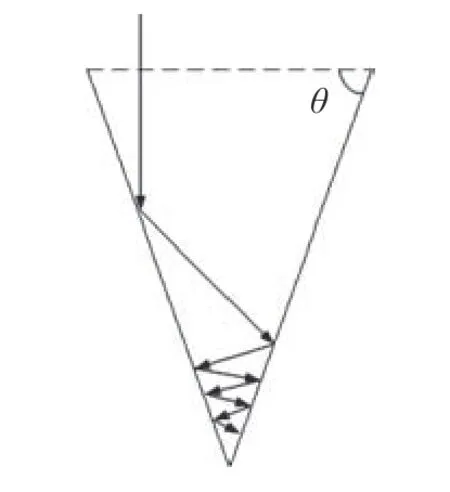

图16 为漆层粗糙表面进行等效处理的过程,图16(a)是在漆层粗糙表面中随机选取一个截面线轮廓图,如图16(b)所示,以轮廓线波谷所在的水平直线为对称轴,将轮廓线多次向下对称展开,将会得到如图16(c)中的倒三角形,可以看到这个倒三角形的深度为所有波谷深度总和的一半.所以为了方便计算和分析,可以采用这样的等效方法来简化漆层粗糙表面从而得到一个如图16(d)中的形状规则的倒三角形.

图16 粗糙表面截面轮廓线等效图Fig.16 Equivalent diagram of rough surface profile.(a)cross-sectional profile of the original rough surface;(b) cross-sectional profile equivalent process;(c) profile diagram after equivalent processing;(d) exactly equivalent contour line

从图16(d) 中可以看到选取截面轮廓长度为L,所以等效后倒三角形深度H为

式中:N为截取长度L内的波谷数;Ra为漆层粗糙表面线轮廓算术平均偏差,即粗糙度.

根据图16(d)中的几何关系,结合式(9)可以得到公式

式中:θ为漆层粗糙表面截面轮廓线等效后的表面倾斜角度.

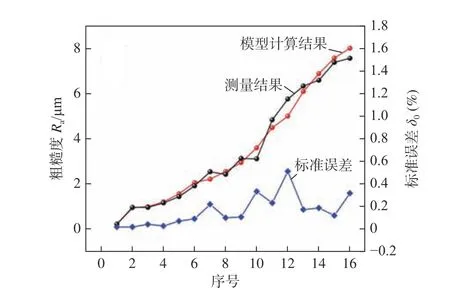

因此,试验中可以通过漆层粗糙表面截面的二维线轮廓算术平均偏差数值得到等效面的倾斜角度θ值,然后利用θ值来计算分析激光除漆过程中漆层粗糙表面对激光吸收率的影响.因为粗糙表面截面等效处理,必然会给分析计算带来误差.此外,激光共聚焦显微镜获取界面轮廓线时分辨率的不足,也会对计算结果带来误差.为了验证粗糙表面等效模型的准确性,利用激光共聚焦显微镜获得了 16 个不同粗糙表面的二维轮廓线.Ra采用激光共聚焦显微镜的软件系统进行测量,并采用等效模型进行计算,如图17 所示.误差分析表明,测量值与计算值之间的最大标准误差为0.51%,平均标准误差为0.16%.

图17 Ra 等效计算值和试验值以及两者之间的标准误差Fig.17 Ra equivalent calculated value and test value and the standard error between them

3.2 粗糙表面等效处理后对激光吸收率的影响

激光作用过程中,漆层粗糙表面的产生是随机的,而粗糙表面的粗糙程度影响激光在漆层的反射次数,通过等效模型可以看到,倾角θ的大小决定激光在凹坑中的反射次数,可以通过激光反射次数来计算在不同倾角θ下的吸收率.下面根据θ的范围分析激光在漆层表面反射次数,从而计算漆层对激光的吸收率.

θ角度为30°时,激光在漆层表面反射一次后激光路径与等效后漆层右边轮廓平行,如图18 所示,所以当θ∈(0,30]时,激光在漆层粗糙表面全部反射一次,此时漆层粗糙表面对激光的吸收率α为∂,即∂为激光在漆层表面反射一次的吸收率.

图18 激光在粗糙表面反射一次的路径Fig.18 Laser path for a single reflection on a rough surface

激光在漆层粗糙表面都会出现第1 次反射,部分激光出现第2 次反射,当θ角度为45°时,激光在漆层表面出现两次反射,两次反射后激光路径与入射激光束平行,如图19 所示,所以当θ∈(30,45]时,激光在漆层粗糙表面反射一次,部分激光反射两次.此时漆层粗糙表面对激光的吸收率为

图19 激光在粗糙表面反射一次和部分反射两次路径Fig.19 Path of laser reflection once and partial reflection twice on a rough surface

当θ角度为54°时,激光在漆层粗糙表面进行两次反射后激光的路径与等效漆层左边轮廓平行,如图20 所示,此时激光在漆层粗糙表面反射两次,所以当θ∈(45,54]时,激光在漆层粗糙表面全部反射两次.此时漆层粗糙表面对激光的吸收率为

图20 激光在粗糙表面反射两次路径Fig.20 Laser path for two reflections on a rough surface

当θ角度为60°时,激光在漆层粗糙表面出现两次反射和三次反射共存的情况,如图21 所示,所以当θ∈(54,60]时,激光在漆层粗糙表面全部反射两次,部分激光出现三次反射.此时漆层粗糙表面对激光的吸收率为

图21 激光在粗糙表面反射两次和部分反射三次路径Fig.21 Laser path reflecting twice and partially reflecting three times on a rough surface

当θ角度为64.29°时,激光在漆层粗糙表面出现三次反射,而第3 次反射后激光的路径与等效漆层右边轮廓平行,如图22 所示,所以当θ∈(60,64.29]时,激光在漆层粗糙表面全部出现三次反射.此时漆层粗糙表面对激光的吸收率为

当θ角度值继续增大,此时激光照射到漆层粗糙表面时,可以看到激光在漆层凹坑中多次反射,所以当θ∈(64.29,90] 时,此时可以认为激光相对于漆层粗糙表面是自陷的,如图23 所示.

图23 激光在粗糙表面自陷路径Fig.23 Laser self trapping path on rough surface

综上计算和分析可以看到,在试验中可以通过测量漆层粗糙度Ra来计算倾角θ的具体数值,根据θ的数值所在范围来选择吸收率计算公式,进而计算出当前粗糙度Ra时漆层对激光能量的吸收率.

图24 给出了试验中激光作用次数和漆层吸收率关系,通过试验结果可以看出,漆层对激光能量的吸收率随着激光作用次数的增加而出现明显增大现象,在激光作用7 次后,激光相对于氟碳铝粉漆层表面已经处于自陷状态,即对激光的吸收率达到100%.通过试验结果计算得出,漆层在激光作用7 次后,漆层对激光的吸收率增加了32.8%.采用Origin 软件对计算结果进行二阶多项式拟合,得到自陷前吸收率与激光作用次数之间的关系为

图24 激光作用次数和漆层吸收率的关系Fig.24 Relationship between laser action times and paint absorption

得出拟合优度R2为99.93%.Ze 等人[23]认为激光去除目标材料的深度可以计算为

式中:h为除漆深度;E为激光注量,Et为漆层的损伤阈值.

这就说明可以通过吸收率,激光工艺参数和漆层的物理性能估计每次激光除漆的深度,从而控制激光作用次数来避免基材的损伤.然而粗糙表面对激光的吸收率的计算模型尚未被试验验证,还需要进一步研究和试验.

4 结论

(1)激光除漆过程中,漆层在激光烧蚀去除和振动去除机理作用下均会出现粗糙表面.激光作用次数增加时,漆层表面粗糙度随之非线性增加.

(2)激光除漆过程中粗糙表面会影响漆层对激光的吸收率,随着漆层表面粗糙度的增加,漆层对激光的吸收率明显增大.通过等效模型和试验数据相结合可知,激光作用7 次后漆层粗糙表面对激光的吸收率增加了32.8%.