发泡点法验证轮辋护胶对判定轮胎硫化时间的影响

2024-03-29王永杰伊善会李红卫

王永杰,伊善会,李红卫

[特拓(青岛)轮胎技术有限公司,山东 青岛 257335]

确认轮胎最佳硫化时间一般采用热电偶测温法和发泡点法[1-3]。热电偶测温法是将铜-康铜热电偶埋入轮胎中,通过测温仪测量轮胎内部热电偶位置的温度后根据阿累尼乌斯公式进行计算。该方法需要一定的技术基础和多人的协调配合,相对于发泡点法确认轮胎硫化程度的难度较大。发泡点法主要有3种:一是在最薄弱点的最短硫化时间(正常硫化时间减去安全时间)硫化后直接解剖轮胎以确认是否有气泡产生;二是在硫化前将胶片贴到轮胎的代表性部位(一般选择较厚位置),硫化后再解剖轮胎以确认气泡的位置;三是结合前2种方法,硫化后解剖轮胎以确认气泡的位置[4-6]。

在我公司轮胎部件厚度与硫化时间的经验数据库中,胎圈部位只有最大厚度,没有区分有无轮辋护胶。轮辋护胶为轮胎胎侧部位的一块凸起胶料,主要保护轮辋在行驶中不受马路牙子等的伤害,一般55系列以下轮胎、全地形轮胎(AT)和泥地轮胎(MT)都有轮辋护胶,55系列以上的轮胎基本没有轮辋护胶。

本工作采用第3种发泡点法研究轮辋护胶对判定轮胎硫化时间的影响。

1 发泡点法

1.1 发泡点法的特点

轮胎硫化中,若在橡胶未交联完成时开模,因硫化时间偏短,纯胶料中或者各部件之间就会产生气泡[7]。发泡点时间即轮胎胶料或其各部件之间不出现气泡(含微小气泡)时对应的最短硫化时间。

半钢子午线轮胎一般采用发泡点法确定轮胎的硫化时间。全钢子午线轮胎因规格大且胎体钢丝帘线不能直接切断(若气泡发生在胎圈位置,需进行断面切割),切割工作较繁琐,一般采用热电偶测温法。

发泡点法操作简单、迅速,单人即可完成,而且可根据外界环境温度变化和胶料变化等快速反应。

1.2 发泡点法的使用要求

(1)在轮胎成型中,各半成品尺寸、胎坯外观等均应符合技术要求[8]。

(2)若使用贴胶片确认气泡点位置时,每层胶片的分界位置及起始位置应用银粉笔进行标记,以防止轮胎出锅后胶片位置混乱。

(3)硫化车间温度稳定,胎坯、模具温度测量后应及时记录,且保证与现场温度差异小。

(4)硫化工艺条件(温度、压力等)、设备动作必须稳定,不能有设备异常停机或者长时间停机情况发生,保证机台连续生产,排除可导致硫化时间延长的情况发生[9]。

(5)硫化胶囊型号必须符合工艺技术要求,最好使用新胶囊并记录胶囊厚度,若使用旧胶囊,必须记录胶囊的使用次数。

(6)使用缩短硫化时间的发泡点法时,一般在进氮气阶段缩短硫化时间。

(7)轮胎出锅后应迅速对其解剖以确认气泡发生位置,防止后硫化影响气泡点的准确性。

(8)轮胎的主要切割位置为胎面中心、胎肩最厚点、胎圈轮辋护胶及其相应处(无轮辋护胶时)。

(9)采用发泡点法确定硫化时间的方法有2种:一是根据胶片粘贴位置,不同位置需要使用相应胶片,若为方便快捷,也可使用现场常用胶片,但需了解该胶片与相应位置胶料的导热速率,提前确定每层胶片的硫化时间,再结合未产生气泡的胶片层数计算总硫化时间;二是利用测量厚度确认硫化速率(即该位置的发泡点时间与厚度之比),再计算硫化时间。

为保证生产中出现不良因素时轮胎仍能保持良好的品质,部分半钢子午线轮胎企业的硫化时间设定为120%~130%的发泡点时间;也有企业选取固定数值,一般AT/MT/LT(轻型轮胎)的硫化安全时间为3 min,其他厚度偏小的轿车轮胎的硫化安全时间为2 min,还有一些企业设定的硫化安全时间更短。这就要求轮胎生产现场具有稳定的介质条件、温度、半成品部件厚度和密炼胶料流变数据等[10]。

1.3 确定发泡点时间的理论方法

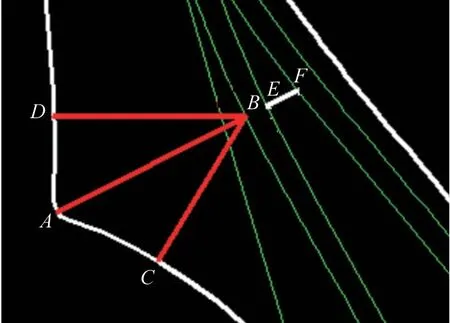

以215/55R16轮胎轮辋护胶为例(见图1),其中CAD线为轮辋护胶造型的外轮廓,A点为外轮廓上的凸台顶点;B点为以A点为圆心与反包后帘线的切点;C和D点为以B点为圆心作外轮廓相切圆的切点;EF线的长度为三角胶厚度。

图1 215/55R16轮胎的轮辋护胶外轮廓示意

从图1可以看出,AB段位置最厚,当热量传递时C,D两点相对于A点往B点传递热量更快,所以B点胶料交联时,需要看BC段厚度(LBC)和BD段厚度(LBD)的差距,长度较小时给B点提供的热量更早更多,B点胶料交联完成的时间即是此位置的发泡点时间,计算公式如下:

式中,t为发泡点时间,k1为胎侧胶的硫化速率,s1为胎侧胶的厚度,k2为三角胶的硫化速率,s2为三角胶的厚度,k3为三角胶内外侧的帘布和内衬层的总硫化速率,s3为三角胶内外侧的帘布和内衬层的总厚度。

2 实验

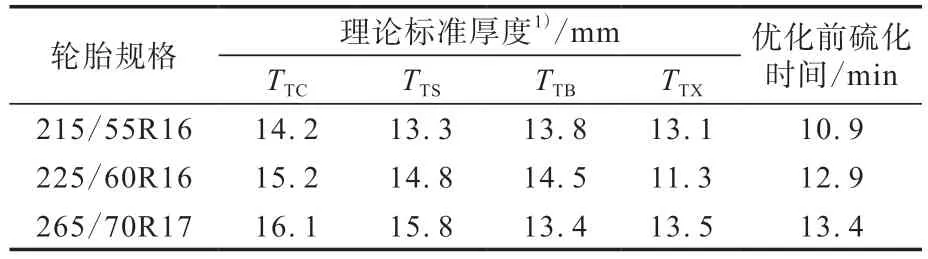

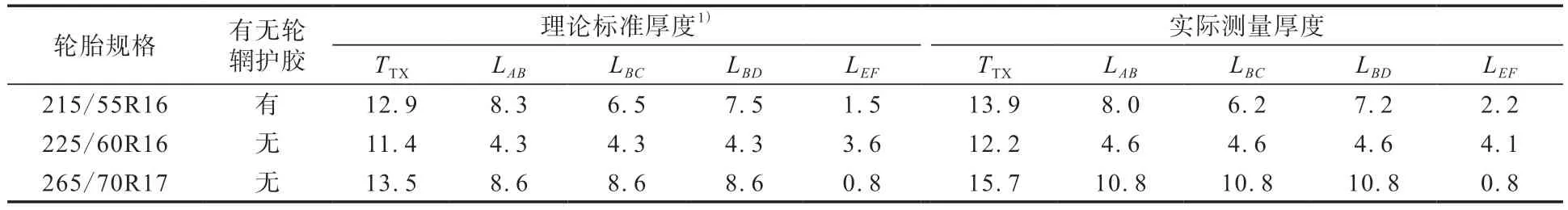

选取215/55R16有轮辋护胶轮胎、225/60R16和265/70R17无轮辋护胶轮胎为研究对象,其标准厚度及优化前硫化时间如表1所示。其中,TTC为胎面中心位置的胎冠总厚度;TTS为胎肩区域的总厚度(取最大值);TTB为过胎圈钢丝中心的胎圈总厚度;TTX在有轮辋护胶时表示凸台顶点到内衬层内壁的垂直距离,在无轮辋护胶时表示胎圈与模具侧板的交点到内衬层内壁的垂直距离。

表1 3种轮胎的标准厚度及优化前硫化时间

经发泡确认,3种轮胎的硫化最薄弱点均在轮辋护胶对应的位置。

2.1 试验仪器和工具

1310K型接触式测温仪、压辊、锥子、银粉笔、壁纸刀、手套等防护工具。

2.2 试验步骤

(1)准备胶片。取现场常用垫胶胶片(厚度为0.6 mm,宽度为60 mm)进行裁断,裁断长度分别为300,250,200,150,100,50 mm,按图2所示方式进行胶片提前贴合。

图2 胶片提前贴合方式示意

(2)贴胶片。由于本工作主要研究轮辋护胶对硫化时间的影响,仅在胎圈位置上下模各贴一处胶片,贴合胶片的位置尽量避开各半成品部件接头(见图3),贴合后用银粉笔标记边界并在相应的位置标明胶片层数。

图3 贴胶片位置示意

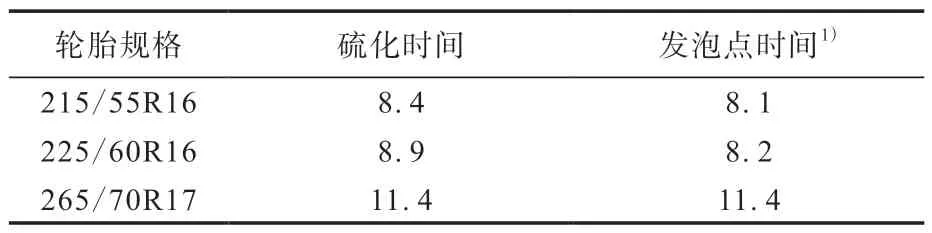

(3)硫化。根据前期的发泡点数据缩短一定时间硫化215/55R16,225/60R16和265/70R17轮胎,硫化时间分别为8.4,8.9,11.4 min。

(4)轮胎解剖。轮胎出锅后迅速利用壁纸刀对胎圈位置进行解剖,了解胎圈位置的发泡情况。

(5)厚度测量。对发泡轮胎进行整个断面切割,测量胎圈不同位置的厚度。

(6)数据分析。根据轮胎的发泡点时间和不同位置的硫化速率,根据式(1)求出通过理论计算的各轮胎发泡点时间。

3 结果与讨论

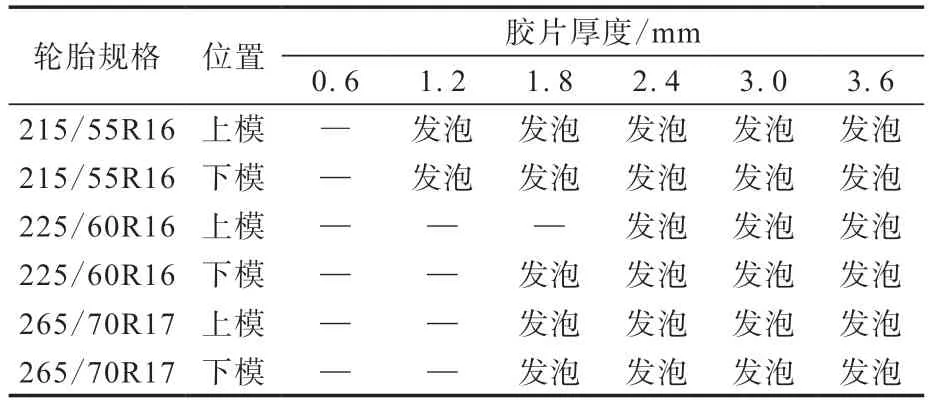

3种轮胎的胎圈发泡情况如表2所示,其中“—”表示未发泡。

表2 3种轮胎的胎圈发泡情况

3种轮胎胎圈位置对应点的厚度如表3所示。对无轮辋护胶轮胎,LAB=LBC=LBD。

表3 3种轮胎胎圈位置对应点的厚度 mm

3种轮胎的发泡点时间如表4所示。

表4 3种轮胎的发泡点时间 mm

对于无轮辋护胶的225/60R16和265/70R17轮胎,经计算,BC(或BD),EF处胶料的硫化速率分别为0.817 1和0.656 4 min·mm-1。

将有轮辋护胶的215/55R16轮胎的数据代入式(1),得到理论计算的发泡点时间为9.8 min,与试验得到的发泡点时间(8.1 min)不符。经研究发现,使用无轮辋护胶轮胎的硫化速率计算有轮辋护胶轮胎的发泡点时间偏长,原因可能是有轮辋护胶轮胎的胎侧最大厚度在轮辋护胶处,若以此厚度计算发泡点时间,数值偏大,与实测发泡点时间不符。

为修正上述问题,对于有轮辋护胶的轮胎,如果轮胎硫化的薄弱点在胎圈位置,可以用LBC和LBD中较小的厚度代替轮辋护胶的最大厚度计算发泡点时间。从表3可以看出,对于215/55R16轮胎,经实际测量LBC为6.2 mm,LBD为7.2mm,LEF为2.2 mm,若用LBC和LBD中较小的厚度6.2 mm计算,发泡点时间为8.4 min,与实测结果更接近。

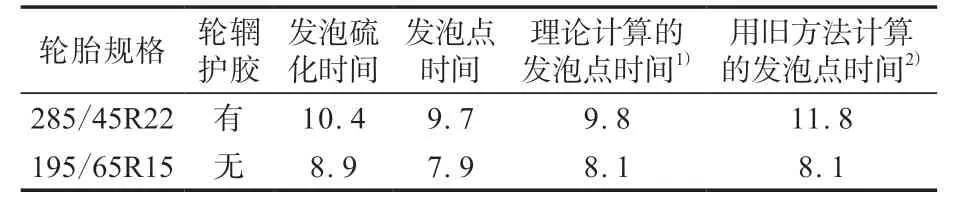

将该方法在其他规格轮胎中进行验证,结果如表5所示。

表5 其他规格轮胎的验证结果 min

从表5可以看出,对于有轮辋护胶的轮胎,通过本工作方法得到的理论计算的发泡点时间更接近实测发泡点时间,可知本方法可以进一步推广应用。

4 结语

有轮辋护胶的轮胎硫化最薄弱点虽然在轮辋护胶附近,但是利用轮辋护胶的最大厚度计算硫化时间并不精确,而使用LBC和LBD中较小的厚度计算的硫化时间更精确。建议在轮胎硫化厚度数据统计工作中添加有无轮辋护胶一项,并测量轮辋护胶处BC段和BD段的厚度来计算发泡点时间。