36×14-20 11.00 Skid Steer ND HPS高载荷煤矿用无轨工程机械车辆实心轮胎的设计

2024-03-29宋国星

宋国星

[优科豪马轮胎工业(河北)有限公司,河北 邢台 054000]

实心轮胎最大的特点是低速、高载荷、变形小、抗刺扎性能好且无需充气维护,避免了频繁补胎、换胎的繁重工作,可提高车辆的工作效率。实心轮胎的使用寿命一般是充气轮胎的1.3倍以上,负荷在1.2倍以上,在行驶速度不大于30 km·h-1的工作条件下,实心轮胎完全可以替代充气轮胎,且性能优异。实心轮胎以耐疲劳和免维护等特点被广泛用于工程机械和拖挂车辆以及特种车辆等,主要应用于港口、机场、铁路及大中型工矿企业的各种货物装卸作业。

36×14-20 11.00 Skid Steer ND HPS 充气式橡胶实心轮胎针对煤矿用无轨胶轮工程机械车辆设计,是非标特种轮胎。公司根据常州科研试制中心有限公司新上车型WC8E型防爆柴油机双向驾驶无轨胶轮车的使用要求为依据,设计本规格充气式橡胶实心轮胎,车辆在煤矿井下巷道使用,外形尺寸设计受限,轮胎必须达到低速、高载荷、抗刺扎、防爆和防静电使用要求。为满足特殊车辆的需求,经过多次市场调研,充分了解竞品轮胎的优点和缺点,进行创新性设计,成功研发出36×14-20 11.00 Skid Steer ND HPS充气式橡胶实心轮胎,现将设计介绍如下。

1 煤矿用无轨胶轮工程机械车辆背景

煤矿用无轨胶轮工程机械车辆在我国的使用可以追溯到1994年,我国大型煤炭生产企业神东集团率先先后引进了多种类型的辅助运输无轨胶轮车,可实现从井上到井下巷道工作面辅助运输连续化、灵活机动化、安全可控化,结束了倒装倒运生产状况,生产效率提高30.15%,生产成本降低7.11%,安全事故率占比降到0.25%以下,大大降低了劳动强度,但设备购置费用昂贵,且常因配件供应不及时而影响生产。鉴于此种情况,国内从1996年开始研制矿用防爆无轨胶轮车,1999年我国第1台TY6/20FB型铰接式防爆客货胶轮车和第1台TY3061FB型自卸式防爆胶轮车试制成功[1],并在神东集团矿区完成了井下工业性试验,从而改变了我国煤矿无轨辅助运输完全依赖进口的现状。到2021年已有1.2万辆国产防爆无轨胶轮车在条件较好的矿井投入使用,国产率达85%,覆盖支架、搬运、铲搬、人力运输系列共65个车型,包括轮胎在内的配件国产化急需推进,是一个潜在的、竞争激烈的市场。

2 轮胎损坏原因调研

2.1 轮胎损坏情况

先后走访晋煤集团、中煤集团、神华集团等工作矿井,实地了解防爆无轨胶轮工程机械车辆实心轮胎的使用情况,掌握进口轮胎和国产轮胎使用优缺点,市场调研的WC8/S型防爆柴油机双向驾驶无轨胶轮车轮胎损坏形式如图1—3所示。

图1 轮胎胎圈部位和冠部花纹块部位损坏情况

图2 充气式橡胶实心轮胎损坏情况

从图1和2可以看出,轮胎胎圈部位脱开和硬伤损坏,冠部花纹块撕裂和掉块严重。从图3可以看出,填充式实心轮胎主要因不抗刺扎而损坏报废,负荷不能满足客户需求,在使用过程中轮胎内腔填充物与外胎变形模量不同,造成早期脱层,脱层后因内部空气和摩擦产生的胶粉混合在一起,随着温度的升高产生膨胀,达到临界点后产生爆胎,可能引起煤矿井下巷道瓦斯和粉尘等易燃物质发生爆炸事故。本次研发充分考虑这一使用特性要求,满足特种使用环境和特种车型的需求。

图3 填充式实心轮胎损坏情况

2.2 损坏原因分析

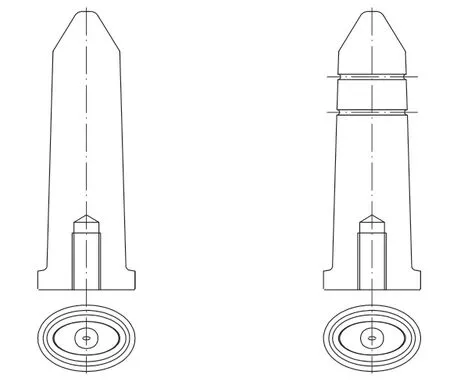

竞品轮胎为33×12-20 7.5充气式橡胶实心轮胎,花纹类型是R4型,轮胎直径为826 mm,断面宽为332 mm,依据尺寸查询应该是参考GB/T 10823—2009《充气轮胎轮辋实心轮胎规格、尺寸与负荷》进行设计的,在10 km·h-1速度下单胎负荷为3 380 kg,根据测量数据绘制的竞品轮胎装配和断面如图4和5所示。

图4 竞品轮胎与轮辋装配示意

2.2.1 轮廓设计问题

从图4可以看出,轮辋总宽度小于胎圈防水线部位宽度,当轮胎受到高强度负荷或冲击负荷时,轮胎受到轮辋轮缘金属切割作用力,造成胎圈部位开裂报废。如果增大轮辋总宽度至大于胎圈防水线部位宽度,则轮辋超出标准产品范围,轮辋制造厂需要重新开模型,时间长,费用极高。因此应从重新设计轮胎胎圈部位轮廓曲线的方向解决,既能提高轮胎负荷,又能提高轮胎抗刺扎性能,再从整体轮廓受力分布方面调整断面高度(H)和断面水平轴位置(H1/H2),并对行驶面宽度(b)和弧度高(h)取值进行优化,使接地压力分布均匀,保证轮胎受力合理,适应特殊环境的使用。

2.2.2 花纹设计问题

R4型花纹撕裂和掉块十分严重,而接地面积较大的R3型花纹撕裂和掉块很少或几乎没有。如果轮胎在使用中出现早期花纹大面积撕裂和掉块,会直接影响车辆行驶的稳定性,造成轮胎报废,后期出现严重影响轮胎使用寿命,且轮胎撕裂后在行驶时因挤压和摩擦有产生静电引起煤矿井下巷道瓦斯爆炸的隐患。另外,R4型花纹接地面积小,花纹块在行驶时受力较大,易引起车辆较大震动,乘坐舒适性较差。参考耐磨性能较好且没有撕裂和大面积掉块的竞品轮胎R3型花纹进行新的花纹设计,运用国际先进仿真软件进行分析,根据以往设计经验和市场调研结果,设计出符合煤矿特种实心轮胎要求的新型花纹。

2.2.3 结构设计问题

从图5可以看出,轮胎胶部件只有胎面胶和基部胶,为2层分层结构,造成轮胎受力时应力变形集中在胎冠部位,车辆动力作用于轮辋并向外传递,地面作用力使胎面变形,同时向轮胎中间部位传递,二者会在胎侧部位形成叠加和重合问题,胎侧形状、减震和散热孔取值不当时两个作用力会产生协同作用,造成在减震和散热孔上部脱层及孔裂问题,必须优化胎侧减震和散热孔部位结构设计。

图5 竞品轮胎断面分析

2.2.4 胶料性能设计问题

竞品轮胎掉块严重,后期脱层和爆破时有发生,主要是在胶料性能设计上存在缺陷。降低实心轮胎生热可以从3个方面入手:一是通过降低橡胶材料生热率,减少滞后生热;二是提高轮胎导热系数,降低核心温度;三是通过物理散热降低轮胎温升,提高轮胎的耐久性能[2-5]。

3 W C8E型防爆柴油机无轨胶轮工程机械车辆的技术特点

WC8E型防爆柴油机无轨胶轮工程机械车辆(见图6)是以防爆柴油机为动力的煤矿井下无轨胶轮运输机械,主要用于巷道断面不小于4 m×3 m、坡度不大于14°的井下运输作业,能够运输开采物料、长管和矸石等。该车辆也可以用于其他矿山及隧道工程环境使用,空载时速度在20 km·h-1以下,满载时速度在10 km·h-1以下,特点是易超载,路面条件苛刻,在煤矿井下巷道有粉尘和瓦斯易燃气体环境下使用。

图6 WC8E型防爆柴油机无轨胶轮工程机械车辆

WC8E型防爆柴油机无轨胶轮工程机械车辆的主要参数为:额定装载质量 8 000 kg;发动机功率 75 kW(防爆净功率);传动方式 液压机械传动、四轮驱动;启动方式 气启动;爬坡最大角度 14°;最高行驶速度 30(空载)/27(满载)km·h-1;最小离地间隙 215 mm;外形尺寸6 670 mm×1 960 mm×2 000 mm;自身质量8 940(后翻自卸车)/ 10 200(平推自卸车) kg。

4 设计技术要求

根据GB/T 12158—2006《防止静电事故通用导则》,确定橡胶实心轮胎防静电标准为电阻率小于1×109Ω·cm。36×14-20 11.00 Skid Steer ND HPS充气式橡胶实心轮胎是非标产品,参考33×12-20 7.5竞品充气式橡胶实心轮胎尺寸,根据车型安装空间和车型特点,考虑与其他车型的通用性,充分兼顾制造成本,并根据以往实心轮胎设计经验,确定轮胎的技术参数为:轮辋 11.00,充气外直径(D′) 897(890~900) mm,充气断面宽(B′) 350(345~355) mm,10 km·h-1速度下单胎负荷 6 000 kg。

5 结构设计

5.1 外直径(D)和断面宽(B)

橡胶实心轮胎尺寸收缩较小,为了保证轮胎收缩后达到设计尺寸要求,模具尺寸的取值极其关键,D和B取值可与标准值相等或接近,同时需要考虑4个方面的因素:一是轮胎花纹深度和饱和度对轮胎尺寸的影响;二是胶料性能的特点;三是轮廓曲线对轮胎收缩的影响;四是轮胎各层胶料结构高度占比对轮胎尺寸的影响。借鉴公司同类产品的设计经验,本次设计D取908 mm,外直径收缩率(D′/D)为0.988,B取352 mm,断面宽收缩率(B′/B)为0.994。

5.2 b和h

b和h是决定胎冠形状的主要参数,轮胎的耐磨性能、牵引性能、抓着性能及滚动阻力都由这2个参数决定。b和h应根据B取值。在一定范围内,b/B值过小,胎冠窄,h/H取值应小一些,否则胎冠呈过分弧形,如果h取值过大、b取值过小,行驶面过窄,接地压力增大,极易造成早期磨损和冠部开裂;b/B值过大,胎冠宽,h/H取值应大一些,否则胎冠过于宽平,易造成胎肩增厚,生热量过大 ,散热困难,引起轮胎肩部脱层或肩下花纹撕裂,造成轮胎早期损坏。h取值过大,造成胎冠曲率大,轮胎耐磨性能和抓着性能差;h取值过小,虽然轮胎的耐磨性能和抓着性能有所提高,但影响胎冠散热性能,同时也需考虑花纹类型和花纹深度的影响。从轮胎整体受力角度考虑,根据类似轮胎试验数据及有限元分析结果,本次设计b取326 mm,b/B为0.926,h取6.8 mm,h/H为0.034 9。

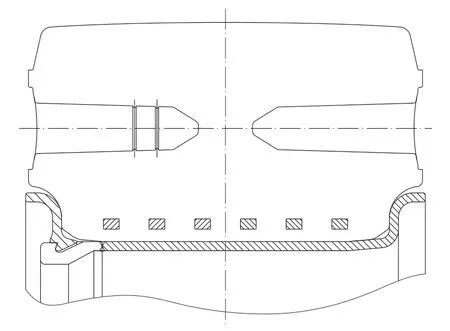

5.3 胎圈着合直径(d)和着合宽度(C)

轮胎装配于工程机械车辆使用的5°平底轮辋,胎圈曲线依据轮辋边缘曲线进行设计。应合理设计轮缘高度和胎圈曲线,使胎圈与轮辋吻合良好,起到保护轮缘的作用。轮胎与轮辋装配分析如图7—9所示。

图7 通常设计的轮胎与轮辋装配示意

从图7可以看出,采用通常方法设计胎圈曲线,在轮胎装配时操作困难,没有定位导向。实心轮胎变形量小,且胎圈部位采用邵尔A型硬度为70度以上的胶料,变形量更小,在轮胎与轮辋装配时极易造成胎踵部位损坏,导致轮胎报废。

从图8可以看出,本次采用新思路设计的胎圈曲线在胎踵部位采用5°和36°两个角度过渡,依据轮辋部位曲线和过盈力的需要取合理的轮胎装配引导尺寸,调整应力分布,在轮胎与轮辋装配时发挥逐步引导作用,胎踵部位逐步受力,彻底解决了轮胎与轮辋装配时造成胎踵部位损坏的难题。

图8 本次设计的轮胎与轮辋装配示意

从图9可以看出,轮胎与轮辋装配后,在胎踵与轮辋部位留有适当的空隙,可以发挥3个方面的作用:一是轮胎受到高强度负荷时,有利于发挥轮胎的应力释放作用;二是防止轮辋底部频繁受到外力冲击而在轮缘底部发生裂纹的问题,并有利于轮辋受外力时弹性的发挥;三是有利于轮胎和轮辋积累的热量释放,降低温升。

图9 本次设计的轮胎与轮辋装配效果

从图9还可以看出,本次增大胎圈宽度和新胎圈曲线的使用,装配后轮辋总宽度与轮胎断面宽持平或稍大,起到保护轮胎防磕碰的作用,更重要的是避免轮辋较窄割伤轮胎而造成早期报废。轮辋直径为514.4 mm、轮辋宽度为279.4 mm,结合以往设计经验和轮胎使用特点,本次设计d取518.5 mm,C取286 mm。

5.4 H1/H2

33×12-207.5竞品轮胎胎侧高度小,不能很好地发挥胎侧应有的应力缓冲和支撑整个轮胎受力的作用。本次设计增大胎侧高度,提高胎侧对整个轮胎的支撑作用,充分发挥胎侧的应力分散和缓冲作用,并采用反弧曲线设计,更适合实心轮胎受力要求,合理确定H1/H2值,提高轮胎负荷能力。

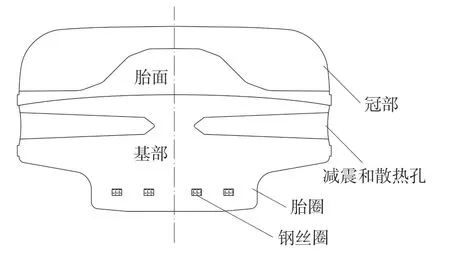

H1/H2取值大易引起变形区域上移,使胎冠部位出现应力集中现象,极易造成轮胎早期损坏;H1/H2取值过小,使断面水平轴向胎圈部位移动,造成下胎侧应力集中,易导致胎圈部位磨损破坏。根据实心轮胎变形量小和各层胶料性能特点,本次设计H取194.75 mm,H1取90.75 mm,H2取104 mm,H1/H2为0.873。轮胎断面轮廓如图10所示。

图10 轮胎断面轮廓示意

5.5 胎侧减震和散热孔设计

轮胎断面水平轴是轮胎在负荷下法向变形最大的部位,根据实心轮胎基部胶硬度高、变形量小的特点,本次设计的胎侧减震和散热孔(见图11)在断面水平轴位置上[6-9]。

图11 轮胎减震和散热孔示意

从图10和11可以看出,胎侧部位减震和散热孔长度超过胎冠宽度的1/2,采用有锥度椭圆孔形状设计并向胎侧逐步扩展,有利于轮胎内部热量的引导和散出,在轮胎受力时椭圆孔变形逐步接近圆形,随着轮胎的转动又逐步恢复椭圆形状,提高了对轮胎的支撑作用。本次设计采用轮胎两侧交叉排列方式,在每个花纹块正下方设减震和散热孔,随着花纹块变形方向协调变形,以最快速度接受到外力,通过弹性变形缓冲应力,从而解决了实心轮胎因热量积累导致胀大、爆裂等问题,同时克服了实心轮胎硬度较高、减震性能差的弊病,提高了对车辆发动机轴承的保护及驾驶舒适性。

5.6 花纹设计

花纹设计对轮胎使用性能的发挥极其重要,直接关系到轮胎的操纵性能、耐磨性能、抓着性能和通过性能等。该轮胎用于矿山及建设工地,工作条件恶劣,因此采用无方向性、横向大花纹块为主的设计,以使轮胎具有优异的通过性能和抓着性能,花纹深度为15.5 mm,肩部花纹深度为27 mm,花纹饱和度为74.6%,花纹周节数为24,接地面积比R4型花纹明显增大,解决了花纹块因受力过大而撕裂掉块的问题,并可以减少花纹块滑移,增大花纹块接地面积,有利于发挥实心轮胎中间层胶的作用,提高轮胎的耐磨性能。在轮胎防擦线正对花纹块位置有“TWI”和3道横杠,起到提醒轮胎摩擦位置和提高动态美感作用。

胎面花纹展开如图12所示,使用UG三维软件制作的轮胎立体效果图如图13所示。

图12 胎面花纹展开示意

图13 轮胎立体效果图

6 施工设计

6.1 胎面

胎面设计从两个方面进行考虑:一是轮胎使用环境条件恶劣,低速高载,必须将轮胎承载性能、耐磨性能、抗撕裂性能和使用寿命作为重点;二是轮胎用于煤矿巷道,处于粉尘和瓦斯易燃环境,在胶料设计上必须满足防静电性能,这是轮胎和车辆安全工作的前提条件。

为了保证轮胎的整体性能,根据不同胶料性能采取3层结构,参见图5所示的分层划分弧形分界线,从胎圈部位依次向上分层:基部胶、中间缓冲胶、胎冠胶。高强度的基部胶及钢丝圈做支撑,既可以保证轮胎的刚性,又确保轮胎与轮辋配合的紧固性,避免胎圈打滑问题;高弹性的中间缓冲胶可以有效缓冲车辆行驶时产生的震动,降低轮胎生热,提高车辆驾驶舒适性,避免因大幅度震动对车辆的损坏;加厚的胎冠胶层设计保证轮胎具有很好的抗撕裂和耐磨性能,延长轮胎使用寿命。根据上述分析,在胶料配方设计时选用合理的生胶体系、补强体系、耐老化体系、抗静电助剂体系和硫化体系,做到有的放矢[10-12]。

6.2 钢丝圈

钢丝圈采用Φ0.96 mm的19#回火胎圈钢丝,排列方式为10根×7层,钢丝圈直径为530 mm,钢丝圈数量为6个,钢丝圈安全倍数为7.3。竞品轮胎有4个钢丝圈,本设计钢丝圈采用较大直径和断面宽,强度提高,在轮胎承载能力上超过竞品轮胎40%。

6.3 成型

采用XK-550型开炼机下片,TWS-QDY-470/530型自制启动压辊成型机成型,成型机头为收缩式,机头直径为470~530 mm,机头宽度为500 mm。采用自动缠绕式成型,压辊压力控制在0.10~0.25 MPa,成型压辊压力均匀一致,保证胶层之间粘贴紧密且排除胶层之间的空气。胎坯胶层居中对齐,质量满足施工要求。

6.4 硫化

采用JURONG-KT-1000T型平板硫化机进行硫化,硫化条件为135 ℃/25 MPa×360 min。装模后开合模不少于5次,排除余胶和空气,硫化结束后清除模口部位余胶。

7 成品性能

7.1 外观质量

经外观检验,成品轮胎外观满足HG/T 2177—2011《轮胎外观质量》要求。

7.2 外缘尺寸

安装于11.00轮辋上停放24 h,根据GB/T 521—2023《轮胎外缘尺寸测量方 法》对成品轮胎外缘尺寸进行测量,成品轮胎的D′和B′分别为900和351 mm,符合设计要求。

7.3 物理性能

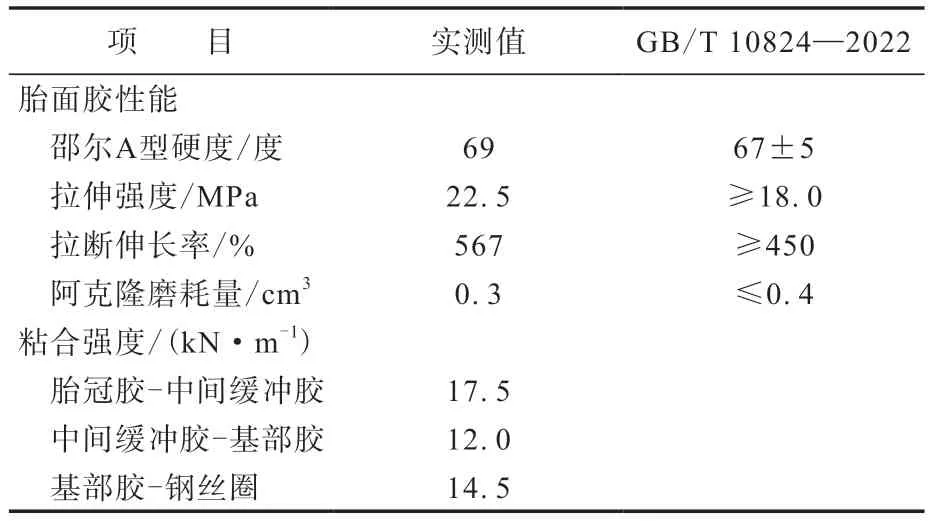

对成品轮胎进行物理性能测试,结果如表1所示,符合GB/T 10824—2022《充气轮胎轮辋实心轮胎技术规范》要求。

表1 成品轮胎物理性能试验结果

7.4 耐久性能

按照GB/T 10824—2022进行成品轮胎耐久性能试验,试验条件为室温(25±5) ℃,轮胎停放时间不短于72 h,试验负荷基准为GB/T 10824—2022中规定的平衡重式叉车在10 km·h-1速度下的驱动轮负荷5 900 kg,试验转鼓的表面线速度为10 km·h-1。完成国家标准规定的程序后,负荷每小时增大10%继续试验,每小时为1个阶段,测量轮胎测温孔底部温度,直至轮胎损坏为止。

成品轮胎耐久性能试验结果为:试验结束时负荷率 190%;通过试验阶段 18;累计行驶时间15 h;试验结束时轮胎温度 185.5 ℃;试验结束时轮胎状况 良好。

7.5 静负荷性能

成品轮胎在GB/T 2941—2006规定的标准试验环境下停放72 h以上,进行静负荷性能试验,结果如表2所示。

表2 成品轮胎静负荷性能试验结果

从表2可以看出,轮胎受力平稳均匀,达到轮胎刚性和弹性要求,在行驶时既可减小阻力,又满足轮胎抓着性能的需要,符合设计要求。

7.6 防静电性能

测试轮胎电阻率为1.2×104Ω·cm,符合GB/T 12158—2006要求。

8 使用效果

本设计轮胎采用较大直径和断面宽,提高钢丝圈强度,尤其对轮廓曲线进行优化,采用合理的胶料结构分层,优化胶料配方设计,轮胎承载能力超过竞品40%以上,满足了特种车型的需要。轮胎充气外直径收缩率较小,适应煤矿车辆重心低的状态,转向灵活,车辆行驶稳定,减轻了转向时对车辆轴承的损坏,节油达到7.46%;使用寿命延长,是同规格充气轮胎的2~2.98倍;停机维修时间缩短33.26%,维修费用减少20.25%;彻底避免了因充气轮胎和填充轮胎爆胎可能引起静电爆炸事故的发生。轮胎适应煤矿井下低速高载的使用环境和特种车辆连续作业的要求,市场反馈使用效果良好。

9 结语

36×14-20 11.00 Skid Steer ND HPS 充气式实心橡胶轮胎的成功开发提升了公司特种系列轮胎研发能力。该规格轮胎不仅广泛用于煤矿井下巷道工程机械车辆,还被推广用于国家隧道凿岩工程机械车辆,且易燃易爆化工单位积极寻求合作,受到客户好评,在2022年成功向欧美市场出口,成为公司新的利润增长点,取得了良好的经济效益和社会效益。