压延胶料粘性的影响因素分析

2024-03-29丛明辉董凌波贾进义

李 威,丛明辉,徐 艺,董凌波,贾进义

(三角轮胎股份有限公司,山东 威海 264200)

压延是橡胶生产的基本工艺过程之一,是混炼胶通过压延机两辊筒之间,利用辊筒间的压力使胶料产生延展变形,制成胶片或胶布半成品,主要包括贴胶、擦胶、压片、贴合和压型等操作。

胶料对压延工艺及压延半成品质量的影响很大[1-5]。压延用胶料应具有适当的包辊性,既不脱辊又不粘辊;胶面光滑,收缩率合适;胶层无气泡;焦烧危险性小。因此需要胶料在张力、自粘性、收缩率和焦烧性能等方面获得良好的平衡。

随着现代仪器分析测试技术的发展[6-9],越来越多的测试手段可以用于胶料的物理性能表征以及对生产过程中胶料和工艺等异常问题进行原因分析。例如,利用橡胶自粘性测试仪监控胶料粘性的变化;利用门尼粘度仪考察胶料的流动性;利用气相色谱-质谱联用仪(GC-MS)、高效液相色谱仪(HPLC)及扫描电子显微镜(SEM)等多种测试联用技术对未知物进行定性与定量分析、微观形貌的表征等。

本工作主要对全钢子午线轮胎压延胶料表面泛蓝发乌、粘性下降等进行原因分析,为胶料生产工艺的改进提供参考,以期改善胶料表面的外观质量,满足生产要求。

1 实验

1.1 样品

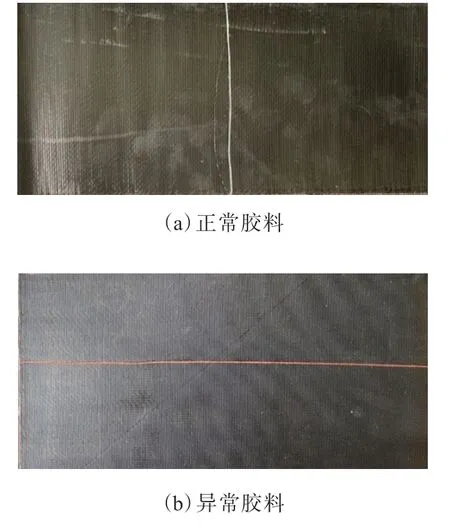

本工作选取的样品为新生产未开始停放的压延胶料(记为正常胶料)以及加盖旧丙纶垫布隔离放置3 d后的压延胶料(表面已经泛蓝发乌,记为异常胶料),如图1所示。

图1 压延胶料表面

1.2 主要仪器

JSM7610F 型SEM 和JFC-1600 型离子溅射仪,日本电子株式会社产品;Axiosmax-Petro型X射线荧光光谱仪(XRF),荷兰帕纳克公司产品;7890A型GC-MS,美国安捷伦公司产品;LC-20AT型HPLC,日本岛津公司产品;MV2000型门尼粘度仪,美国阿尔法科技有限公司产品;RZN-Ⅱ型橡胶自粘性分析仪,北京万汇一方科技有限公司产品。

1.3 测试分析

(1)利用SEM观察胶料表面形貌。

(2)利用XRF进行元素分析。

(3)利用GC-MS对胶料表面析出物的化学成分进行分析。

(4)利用HPLC监控胶料中游离硫含量的变化。测试条件:以甲醇和水作为流动相;紫外检测器的检测波长为280 nm;梯度洗脱;流量为1.0 mL·min-1;柱温为40 ℃。

(5)胶料的门尼粘度按照GB/T 1232.1—2016进行测试,门尼焦烧时间t5按照GB/T 1233—2008进行测试。

(6)利用橡胶自粘性分析仪监控胶料的粘性变化。采用对接粘性试验方法,测定两个胶片经接触压合一定时间后形成的粘合力。试验条件为:压合速度 20 cm·min-1,扯离速度 20 cm·min-1,压合时间 5 s,每完成1次压合-扯离的试验程序,记录胶料的粘合力,每个样品测试5次,取5次测试结果的平均值用以表征混炼胶的自粘性。

2 结果与讨论

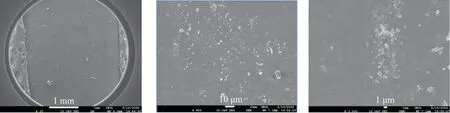

2.1 胶料表面形貌分析

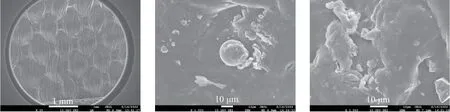

利用SEM与X射线能谱(EDS)分析联用技术对压延胶料表面形貌及元素组成进行表征。胶料表面形貌如图2和3所示。

图2 正常胶料表面形貌

从图2可以看出,正常胶料颜色为亮黑色,胶料表面平整,分布着尺寸为1~2 μm的颗粒,经EDS检测,颗粒元素为C,O和Si,同时伴有S和Fe等。异常胶料表面泛蓝发乌,从图3可以看到明显的归属于丙纶垫布纹路的形貌特征,说明压延胶料经丙纶垫布隔离后,胶料与丙纶垫布接触并卷曲受力,导致胶料表面出现这种类似六边形的丙纶垫布纹路。同时,EDS检测结果表明,异常胶料的表面除发现有C和O元素的颗粒外,还有Fe,Ca,S元素的颗粒。

图3 异常胶料表面形貌

上述结果表明,丙纶垫布对压延胶料表面形貌产生一定影响,出现了丙纶垫布的纹路,且使用旧丙纶垫布可能会引入不归属于压延胶料配方组分的新元素。

2.2 胶料表面析出物成分分析

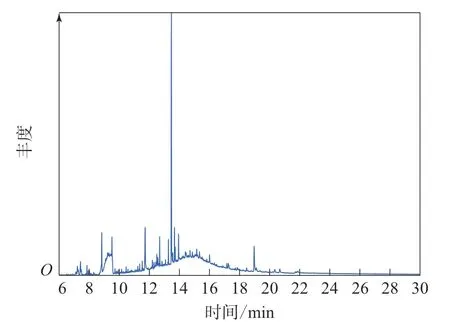

异常胶料表面明显泛蓝发乌。选取三氯甲烷溶剂对异常胶料表面进行淋洗,收集淋洗液过滤后利用GC-MS对淋洗液中的化学成分进行定性分析,结果如图4所示。

图4 异常胶料表面析出物组成定性分析结果

从图4可以看出,位于13.46 min处色谱峰的响应信号最强,经质谱谱库比对分析可知,此物质为防老剂6PPD。另外,还观察到噻唑类促进剂和促进剂DZ等的响应信号。初步推测胶料表面泛蓝发乌是由于防老剂6PPD喷出造成的。

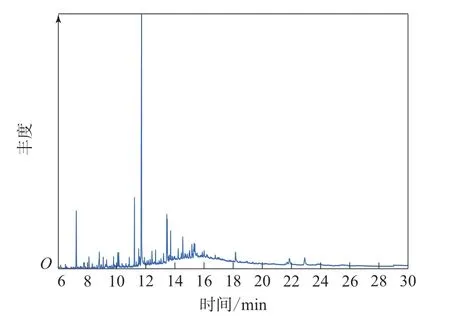

另外,用于压延胶料隔离的旧丙纶垫布颜色已发黄。首先通过高温煅烧法获得丙纶垫布的灰分,然后利用XRF进行元素分析。灰分为砖红色粉末,XRF分析结果显示,粉末中含有大量的Mg,Fe,Ca,Si和S等元素。对丙纶垫布进行抽提处理,利用GC-MS对抽提液中的化学成分进行定性分析,结果如图5所示。

图5 丙纶垫布抽提液成分定性分析结果

结合以上测试结果推测,旧丙纶垫布经反复使用后,其表面附着一些归属于压延胶料中的物质,如防老剂6PPD、DTPD、噻唑类促进剂、促进剂DZ、硫黄以及碳酸钙、氧化锌、硬脂酸、白炭黑等。

2.3 胶料自粘性分析

利用橡胶自粘性分析仪测试,正常胶料和异常胶料的自粘性分别为14.40和10.98 N,可见异常胶料的自粘性较低。

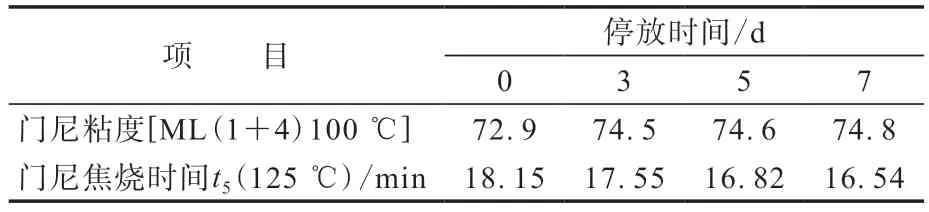

不同停放时间下正常胶料的门尼粘度和门尼焦烧时间如表1所示。

表1 不同停放时间下正常胶料的门尼粘度和门尼焦烧时间

从表1可以看出:随着停放时间的延长,胶料的门尼粘度略微增大,胶料变硬;门尼焦烧时间略微缩短,胶料存在焦烧风险。

胶料表面游离硫含量增大是导致压延胶料粘性降低的因素之一。前期研究[10-11]结果表明,为了保持胶料与钢丝帘线的粘合强度,一般配方设计时采用高硫黄用量的硫化体系。但这种硫化体系会因为生胶与配合剂的极性相差大,导致配合剂在橡胶中的溶解度小,相容性差,胶料体系不稳定而喷霜。为了解决硫黄溶解度问题,采用不溶性硫黄是行之有效的方法。这是因为不溶性硫黄在常温下具有一定的化学稳定性和物理惰性,加工时均匀分布于胶料中,不易发生早期硫化,可以有效预防和减少胶料存放时的喷霜现象,使胶料具有良好的自粘性。然而,压延过程中温度升高会使胶料中的不溶性硫黄部分转化成可溶性游离硫,因此会有潜在喷霜可能。

利用HPLC对正常胶料和异常胶料中的游离硫含量进行测定。结果显示,两种胶料中游离硫的质量分数均为0.18%,另外,也没有观察到胶料表面出现明显的硫黄喷霜现象,可以排除由胶料表面硫黄含量过大而引发的胶料粘性降低。

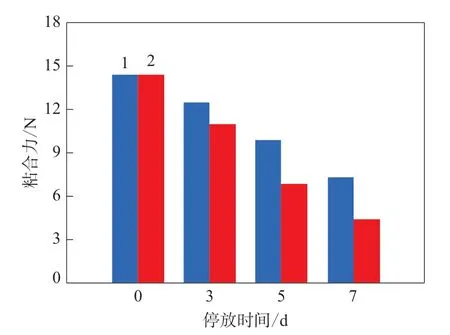

选取压延后用新旧丙纶垫布隔离的两块胶料,考察不同停放时间下胶料的自粘性变化情况,结果如图6所示。

图6 不同停放时间下丙纶垫布隔离的胶料的自粘性

从图6可以看出:两块胶料的初始粘合力相近,均为14.4 N;随着停放时间的延长,两块胶料的粘合力呈降低趋势;停放3 d后,用旧丙纶垫布隔离的胶料粘合力低于用新丙纶垫布隔离的胶料,分别为10.98和12.46 N;停放7 d后,用旧丙纶垫布隔离的胶料粘合力降至4.4 N,而用新丙纶垫布隔离的胶料的粘合力可以保持初始粘合力的1/2以上。可见停放时间的延长不利于压延胶料粘性的保持,同时新丙纶垫布对胶料粘性的保持优于旧丙纶垫布。

3 结论

(1)防老剂6PPD喷出是导致异常胶料表面泛蓝发乌的主要原因之一。

(2)胶料表面游离硫含量未见异常,排除其引发胶料粘性降低的可能。

(3)压延胶料停放时间不可过长,否则会对胶料的粘性及流变性能产生影响,并存在焦烧风险。

(4)丙纶垫布对压延胶料表面形貌产生影响,且丙纶垫布反复使用多次后会影响压延胶料粘性的保持。