考虑材料形变的旋风铣削螺纹工件表面粗糙度建模

2024-03-29刘超黄尊鹏黄绍服

刘超,黄尊鹏,黄绍服,2

(1.安徽理工大学 机电工程学院,安徽 淮南 232001;2.安徽理工大学 环境友好材料与职业健康研究所,安徽 芜湖 241003;3.重庆大学 机械传动国家重点实验室,重庆 400030)

旋风铣削是高效、精密且绿色环保的断续切削加工方式,常用于加工螺纹工件[1-2].表面粗糙度是表面质量评价的重要组成部分[3-6].工件的表面粗糙度对工件的使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响[7-8].

在金属切削加工过程中,影响工件表面粗糙度的因素主要有刀具(如刀具磨损、振动)、工件材料、工艺参数及环境条件等.基于材料去除机理的理论建模方法具有一定的普遍适用性,能够更好地理解断续切削加工过程中工件表面粗糙度的生成机理.Hao 等[9]考虑刀具运动、刀具-工件啮合、刀具磨损和刀具变形的综合影响,提出薄壁曲面零件铣削表面粗糙度的预测模型.Zhao 等[10]考虑刀具变形和刀具偏转的影响,提出基于几何分析和加工动力学分析的表面粗糙度预测模型.Zheng 等[11]提出用于计算考虑刀具跳动误差的端铣表面粗糙度理论模型,该模型基于螺旋锥齿轮的等效切削刃和生成运动学,揭示了设计参数和工艺参数对粗糙度分布的影响.Sun 等[12]建立考虑对准误差、相对刀具锐度、材料弹性恢复和犁耕效应的数学模型来研究微铣削的表面质量.Wang 等[13]开发了预测五轴侧铣表面粗糙度的理论模型,分析了刀具跳动和工件曲率对表面粗糙度的影响.Yuan 等[14-15]建立加工机理模型来预测微端铣削的表面粗糙度,研究了最小切削厚度、刀具跳动量和弹性回复率对表面粗糙度的影响.Arizmendi 等[16]提出预测面铣削表面粗糙度的新方法,该方法考虑了面铣削过程的几何运动学、刀具轴向和径向跳动的影响.Cai 等[17]考虑刀具设置误差、静态刀具偏转、强迫振动、颤振以及随机刀具磨削误差和磨损的综合影响,建立了圆周铣削的表面粗糙度预测模型.Lazkano 等[18]考虑回切效应、轴向和径向跳动以及切削刃的微观几何形状,提出用于高粗糙度值预测的铣削表面粗糙度模型.

现有关于螺纹工件旋风铣削表面粗糙度的研究大多基于试验和仿真,根据相关数据挖掘方法建立切削参数与加工表面粗糙度的关系,实现表面粗糙度预测并分析影响规律.Guo 等[19]建立旋风铣削加工表面粗糙度仿真预测模型,研究切削参数对加工表面粗糙度的影响.曹勇等[20]通过单因素试验研究旋风铣削过程中切削参数对螺纹滚道表面粗糙度的影响.周斌等[21]采用BP 神经网络建立考虑切削参数影响的旋风铣削表面粗糙度预测模型.Guo 等[22]采用响应曲面方法建立切削参数与旋风铣削表面粗糙度的关系,优化切削参数以获取最优表面粗糙度.该研究的结果表明,较高的切削速度和较小的切削深度有利于获得较低的表面粗糙度.何彦等[23]采用响应曲面法建立丝杠硬态旋铣的表面粗糙度模型,并采用NSGA-Ⅱ算法对表面粗糙度进行工艺参数优化.Wu 等[24]提出基于物理信息的铣削加工表面粗糙度预测神经网络,将物理知识融入深度学习预测模型中,有效降低了建模阶段的复杂性和数据依赖性.Wang等[25]基于几何运动学和力学开展旋风铣削过程中的材料去除机理研究,并结合圆度误差和残留高度的共同影响建立了丝杠旋风铣削表面粗糙度预测模型.Guo 等[26]考虑切削振动的影响,建立旋风铣削过程中的表面形貌和粗糙度的几何模型,该模型可用于旋风铣削过程中切削参数的优化.

工件材料因素是表面粗糙度研究的重要组成部分.王素玉等[27]基于分子-机械摩擦理论建立用于高速铣削的表面粗糙度模型,分析了加工材料特性对表面粗糙度的影响.王文超等[28]研究了高速切削过程中切削温度和切削力对于表面粗糙度的影响,所建立的用于45 钢高速切削的二维有限元仿真模型考虑了切削过程中工件材料热-弹塑性变形的影响.李彦生等[29]分析材料的弹性回弹和塑性侧流特性对加工表面的影响,基于最小未变形切屑厚度建立工件表面粗糙度模型.章磊[30]基于晶体塑性理论建立用于粗糙度模拟分析的三维多晶体有限元模型,分析了材料变形方式、材料参数、工艺参数以及初始表面粗糙度对塑性变形后表面粗糙度的影响.黄宁[31]综合考虑单晶硅的弹塑性变形特征和砂轮动态磨粒特征,基于几何运动学分析建立单晶硅超精密磨削表面质量仿真预测模型.工件材料因素对表面粗糙度影响的主要表现为材料形变(包括塑性变形和弹性回复),本研究考虑工件材料形变的影响,结合刀具-工件接触运动建立旋风铣削螺纹工件表面粗糙度理论模型;还将通过分析切削参数对工件材料形变与表面粗糙度的影响揭示工件材料形变与表面粗糙度的关系.

1 工件材料形变分析

1.1 工件材料形变发生区域

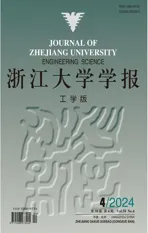

如图1 所示,金属切削过程主要有3 个变形区,其中第一变形区也称为剪切滑移区,主要产生剪切滑移变形和金属加工硬化;第二变形区也称为挤压摩擦区,主要产生滑移和晶粒伸长;第三变形区也称为挤压摩擦回弹区,加工表面被切削刃的钝部和后刀面挤压和摩擦,导致塑性变形和弹性回复.本研究的工件材料形变在第三变形区产生,该变形区直接决定加工工件的表面质量.

图1 工件材料的形变区域[32]Fig.1 Deformation area of workpiece material[32]

1.2 工件材料形变建模

在切削过程中,切削力的挤压会导致加工表面发生塑性变形和弹性回复.如图2 所示为由工件材料形变的塑性变形高度h1和弹性回复高度h2确定的工件加工表面轮廓高度Rh,表达式为.

图2 工件材料的形变[33]Fig.2 Deformation of workpiece material[33]

塑性变形高度由Kragelskii-Drujanov 方程[34]确定,

式中:r为刀具的倒圆半径,HB 为工件材料的布氏硬度,σ 为流变应力.由于铣削过程的加工条件与式(2)的加工条件不同,Wang 等[35]改进式(2)为

式中:HV 为工件材料的维氏硬度.由J-C 本构方程[36]可以得到

式中:A、B、C、m和n为工件材料的本构参数;T、Tr、Tm分别为工件温度、室温和工件材料的熔化温度;ε0为参考塑性应变率,定义 ε0=0.001 s-1[37];ε、ε1分别为工件材料的等效塑性应变和等效塑性应变速率,计算式[38]分别为

式中:α 为刀具前角;ϕ 为剪切角;v为切削速度;K为主剪切带比例,K=0.5+(cos(2ϕ-α))/(2cos α)[39];hp为剪切带的厚度,可以表示为未变形切屑厚度的一半[38],

式中:H2(θ) 为第(n+1)把刀具切削过程中的未变形切屑厚度,θ 为第(n+1)把刀具切削过程中刀盘旋转角度.根据赫兹弹性接触理论[40],刀具与工件之间的接触可以看作是2 个球体的接触.工件的曲率半径可以视为无穷大.刀具曲率半径和刀具-工件的综合曲率半径均为刀具的倒圆半径.弹性回复高度根据赫兹弹性接触理论确定,

式中:υ1、υ2分别为刀具和工件材料的泊松比;E1、E2分别为刀具和工件材料的弹性模量;F为刀具在工件上的正压力,在本研究中取F为切削力模型中径向力的平均值.

工件材料形变由切削力的挤压产生,为此进行旋风铣削加工过程中的切削力计算.断续切削加工中的瞬时切削力可以根据未变形切屑的横截面积和有效切削刃长度来确定.旋风铣削中未变形切屑的横截面积和有效切削刃长度与刀盘的旋转角度有关.结合旋风铣削过程中刀盘旋转的特点,将未变形切屑的横截面积和有效切削刃长度转化为与刀盘旋转角度相关的函数[41].基于Altintas[42]的研究,旋风铣削过程中瞬时切削力的3 个切削力分量的计算式分别为

式中:Ktc、Krc、Kac均为剪切力系数,Kte、Kre、Kae为犁削力系数,剪切力系数和犁削力系数通过切削力试验或正交倾斜变换技术获得;S(θ) 为刀盘在不同旋转角度下未变形切屑的横截面积;l(θ) 为刀盘在不同旋转角度下的有效切削刃长度,计算式为

式中:rt为刀尖圆弧半径,ρx(n+1)为第(n+1)把刀具切入工件的刀尖圆弧所对应的中心角.

2 考虑工件材料形变的表面粗糙度建模

2.1 刀具-工件接触运动分析

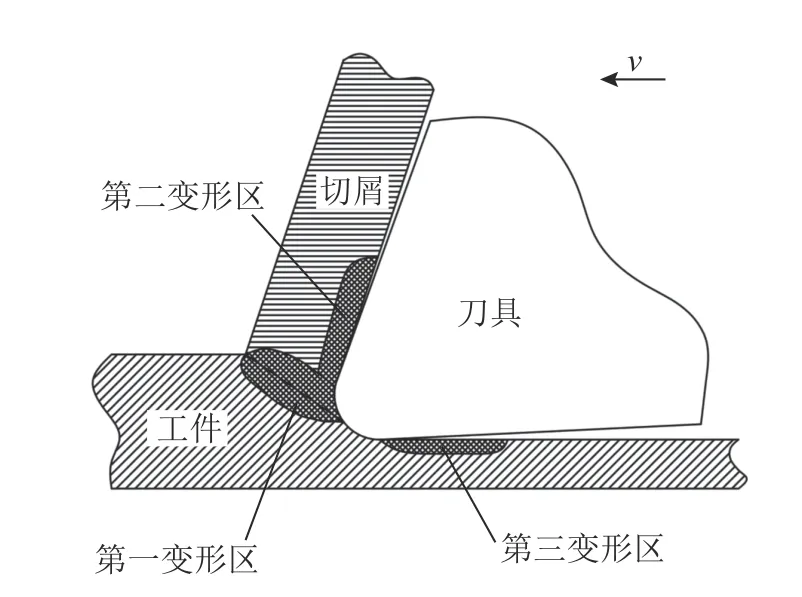

旋风铣削独特的加工方法决定了刀具与工件之间的接触运动,将对工件的表面粗糙度产生重要影响.基于刀具-工件接触运动分析,考虑切削参数、未变形切屑厚度、螺纹内外径、螺旋角以及刀具-工件偏心距等参数对螺纹滚道表面的影响,建立旋风铣削螺纹工件表面残留高度模型是表面粗糙度建模的重要组成部分.旋风铣削是多刃断续切削加工方式,由刀盘上的多把刀具完成切削.如图3 所示,工件的低速旋转运动、刀盘的高速旋转运动、刀盘的轴向进给运动和刀盘的径向平移运动构成旋风铣削过程.工件和刀盘之间形成偏转角,当刀盘沿工件的轴向移动时产生螺距.工件的加工表面由多把刀具的断续切削形成.

图3 旋风铣削过程Fig.3 Whirlwind milling process

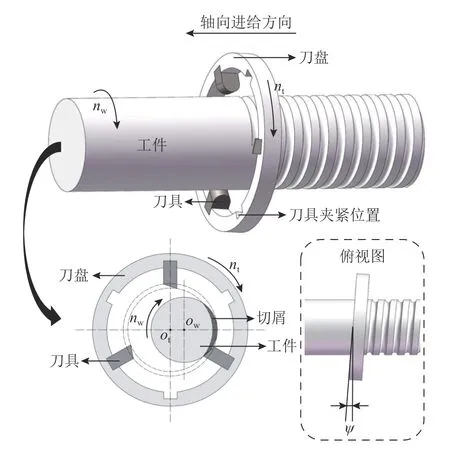

如图4 所示为旋风铣削的刀具-工件接触运动.刀具的切削过程分为2 个阶段:1)从零到最大未变形切屑厚度的过程,2)从最大未变形切屑厚度到切削结束的过程.图中,(0,0) 为工件坐标系的原点,(mn,nn) 和 (mn+1,nn+1) 分别为第n把刀具和第 (n+1) 把刀具的运动轨迹中心.基于刀具-工件接触运动分析,刀具运动轨迹中心 (mn,nn) 和(mn+1,nn+1)的计算式分别为

图4 刀具-工件接触运动Fig.4 Contact motion between tool and workpiece

式中:e为从刀具运动轨迹中心到工件中心的距离;Δ 为刀具切入工件时的初始角度,Δ ∈[0,2π] ;η为从第(n+1)把刀具运动轨迹中心到刀具切入工件的初始点的连线与从第(n+1)把刀具运动轨迹中心到工件中心的连线之间的角度,

式中:R为刀具运动轨迹半径,rw为工件半径.θi为从第n把刀具开始切入工件时到第(n+1)把刀具开始切入工件时工件的旋转角度,即刀具运动轨迹中心围绕工件中心的旋转角度,

式中:nw为工件的旋转速度,nt为刀盘的旋转速度,Nt为刀盘上的刀具数量.辅助线ln和ln+1用于描述刀具运动轨迹与工件的几何关系.点P1~P5为辅助线与刀具运动轨迹或工件外径的交点,可以反映刀具-工件接触运动的相对关系.根据刀具-工件接触运动与点P1~P3的关系,可以确定切削阶段1)和切削阶段2)的未变形切屑厚度:

式中:P1为辅助线ln+1和工件外径的交点,P2为辅助线ln+1与第(n+1)把刀具运动轨迹的交点,P3为辅助线ln+1与第n把刀具运动轨迹的交点.|P2P1|、|P3P2|分别为切削阶段1)和2)的未变形切屑厚度,如图4(b)与(c)所示.根据刀具-工件接触运动分析,可以确定切削阶段2)中未变形切屑的横截面积:

式中:ρx(n)为第n把刀具切入工件时刀尖圆弧所对应的中心角,

式中:H3(θ) 为第n把刀具在第(n+1)把刀具切削阶段2)中切入工件的最大深度,

式中:P4为辅助线ln和工件外径的交点,P5为辅助线ln与第n把刀具运动轨迹的交点.

2.2 基于刀具-工件接触运动的残留高度建模

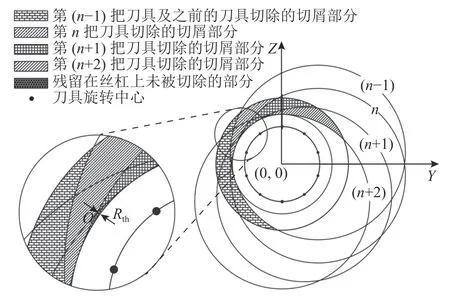

通过对旋风铣削过程中刀具运动轨迹、未变形切屑厚度的综合分析,根据Liu 等[43]的研究,基于刀具-工件接触运动分析确定工件表面的残留高度.当切削阶段2)完成时,形成工件加工表面的残留高度.如图5 所示,曲线(n-1)、n、(n+1)和(n+2)分别表示第(n-1)把、第n把、第(n+1)把和第(n+2)把刀具的运动轨迹.当前刀具和上一把刀具切削完成后,在工件表面上形成尖点O,该点为第n把刀具和第(n+1)把刀具运动轨迹的交点.尖点O与工件表面之间在工件径向方向上的距离为残留高度Rth,表达式为

图5 残留高度形成机理Fig.5 Formation mechanism of residual height

式中:rw为工件的半径;Oy、Oz为点O的坐标,计算式为

式中:R为刀具运动轨迹的半径.

2.3 表面粗糙度建模

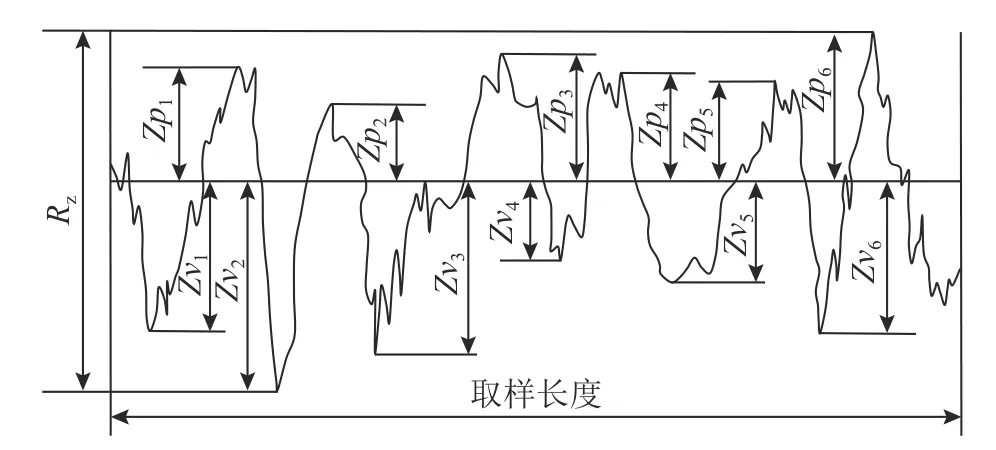

根据GB/T 3505—2009[44]可知,在一个取样长度内,最大轮廓峰高和最大轮廓谷深之和为轮廓最大高度Rz.如图6 所示,在一个取样长度内,Zpi为最大的轮廓峰高,Zvi为最大的轮廓谷深,i=1~6.因此,轮廓最大高度可以作为表面粗糙度的评价度量参数,本研究中工件的理论表面粗糙度仅由工件表面轮廓最大高度决定.基于刀具-工件接触运动,考虑工件材料形变的塑性变形和弹性回复对工件表面轮廓最大高度的影响.假设工件的理论表面粗糙度仅由轮廓的最大高度决定,可以明确工件表面粗糙度与轮廓最大高度的关系[45]:

图6 轮廓最大高度Fig.6 Maximum height of profile

式中:Ra为工件表面轮廓的算术平均偏差,即工件表面粗糙度;C为Ra和Rz之间的比例系数(C=0.25)[45].

3 试验验证与分析

3.1 旋风铣削试验

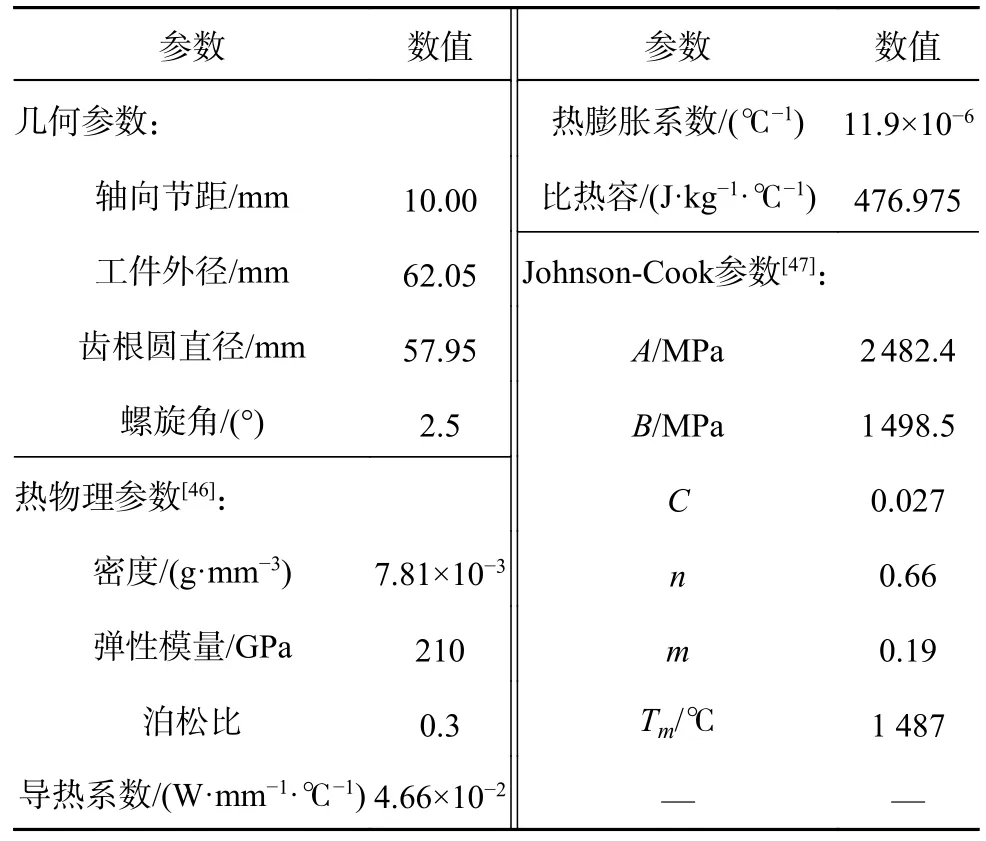

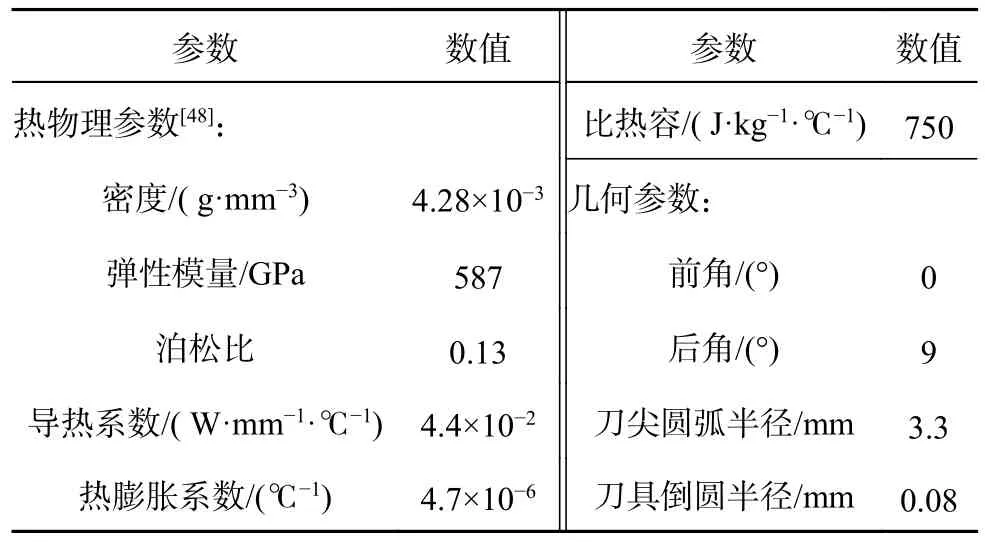

为了验证工件表面粗糙度的理论模型,在数控旋风铣床上进行不同切削参数的旋风铣削试验.如表1 所示为不同切削参数下的10 组试验条件.试验使用的工件材料为AISI52100,是具有高强度和高硬度的合金钢.表中,Dc为最大切削深度,Nt刀具数量.工件材料的硬度范围为63HRC~65HRC,由式(3)可知,须将洛氏硬度转换为维氏硬度进行计算.如表2 所示为工件的几何参数和物理特性.试验使用的刀具材料为聚晶立方氮化硼PCBN.如表3 所示为刀具的几何参数和物理特性.为了消除刀具磨损对试验的影响,每组切削试验均使用新刀具.

表1 切削参数Tab.1 Cutting parameters

表2 工件的几何和物理参数Tab.2 Geometrical and physical properties of workpiece

表3 刀具的几何和物理参数Tab.3 Geometrical and physical properties of tool

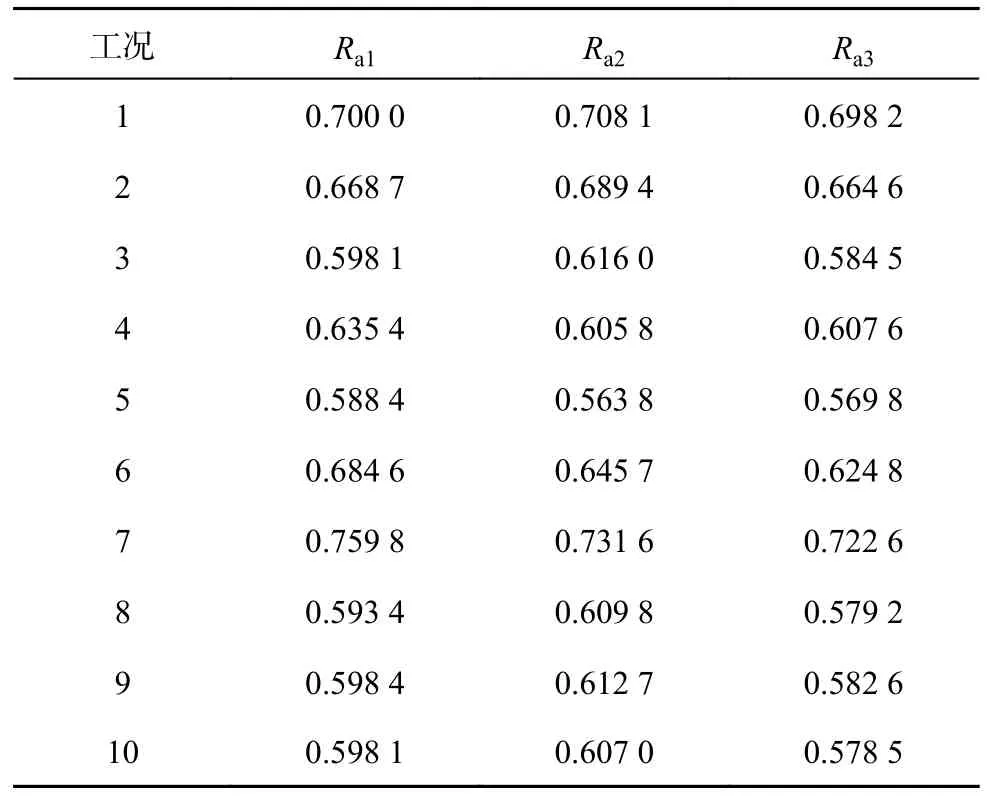

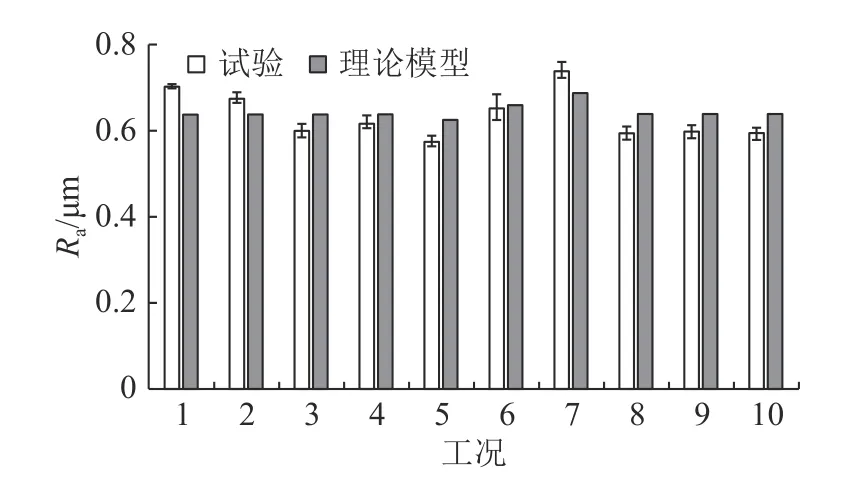

如图7 所示,螺纹工件的表面粗糙度由Retc生产的MFT-5000 多功能摩擦仪测量.该测量装置集成三维光学轮廓仪,可用于测量物体的表面轮廓.当测量工件螺纹滚道的表面粗糙度时,用白光干涉物镜将工件螺纹滚道的观察区域放大10 倍.工件螺纹滚道表面在沿圆周方向的3 个等距位置测量.取3 次测量的平均值作为工件表面粗糙度的最终试验结果.MFT-5000 多功能摩擦仪测量的结果是图像信息,通过Gwydion 分析软件将图像信息转换为数字信息,获得工件表面粗糙度的具体测量值.本研究的表面粗糙度模型仅由轮廓的最大高度确定.平均最大粗糙度峰高用作表面粗糙度的评估参数.每组表面粗糙度试验中3 次测量的结果Ra1、Ra2、Ra3如表4 所示.取工件表面粗糙度3 次测量结果的平均值与表面粗糙度模型的理论计算值进行比较,如图8 所示.表面粗糙度的试验值与理论值之间的相对误差计算式为

表4 旋风铣削试验中工件的表面粗糙度Tab.4 Surface roughness of workpieces in whirlwind milling experiment μm

图7 表面粗糙度试验验证Fig.7 Experimental verification of surface roughness

图8 表面粗糙度的试验值和理论值Fig.8 Experimental and theoretical values of surface roughness

式中:Ra,te为旋风铣削试验中表面粗糙度的试验测量值,Ra,th为表面粗糙度理论模型计算值.工件表面粗糙度的理论计算值与试验值吻合良好.最大误差为9.19%,最小误差为1.18%,平均误差为6.33%.

3.2 切削参数对工件材料形变及表面粗糙度的影响

切削速度对表面粗糙度的影响如图9 所示.工件表面粗糙度随切削速度的变化不明显.切削速度的增加对塑性变形高度几乎没有影响,弹性回复高度随切削速度的增加而减小.切削速度的增加导致切削力的减小,根据式(8)可知,切削力与弹性回复高度成正比,弹性回复高度随着切削力的减小而减小.与塑性变形高度相比,弹性回复高度对表面粗糙度的影响较小.随着切削速度的提高,表面粗糙度值几乎不变.

图9 切削速度对表面粗糙度的影响Fig.9 Influence of cutting speed on surface roughness

最大切削深度对表面粗糙度的影响如图10所示.塑性变形高度和弹性回复高度随着最大切削深度的增加而增加.塑性变形高度和弹性回复高度的增加幅度相对较小,表面粗糙度呈缓慢线性增加的趋势.原因是随着最大切削深度的增加,刀具和工件之间的径向力增大,刀具和工件之间的摩擦增加,导致表面粗糙度增大.

图10 最大切削深度对表面粗糙度的影响Fig.10 Influence of maximum cutting depth on surface roughness

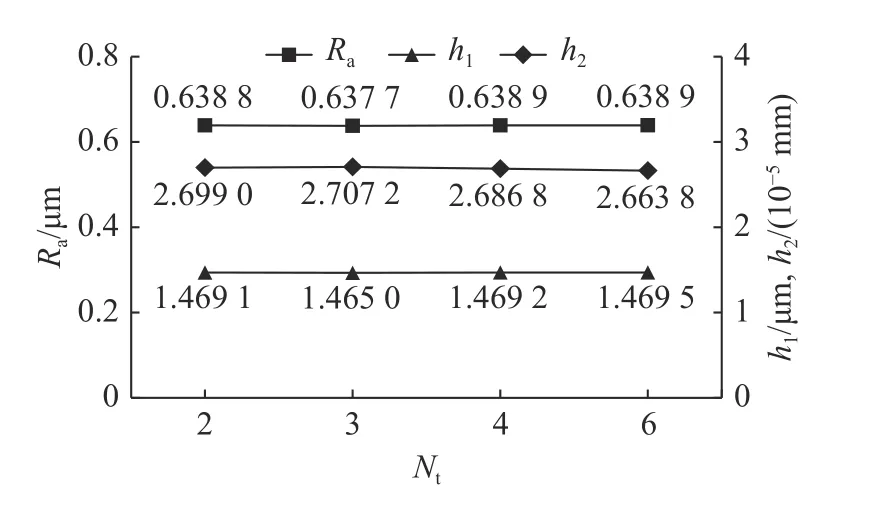

刀具个数对表面粗糙度的影响如图11 所示.随着刀具个数的增加,塑性变形高度、弹性回复高度和表面粗糙度没有明显变化.由式(3)和式(8)可以看出,塑性变形高度和弹性回复高度主要取决于刀具倒圆半径和工件材料特性,与刀具个数无关.根据式(20),残留高度是关于刀具运动轨迹交点坐标和工件半径的函数.刀具运动轨迹交点的坐标决定了残留高度的大小,刀具运动轨迹交点的坐标与刀具个数无关.塑性变形高度、弹性回复高度和残留高度直接影响表面粗糙度.这就解释了随着刀具个数的增加,塑性变形高度、弹性回复高度和表面粗糙度有轻微变化的原因.

图11 刀具个数对表面粗糙度的影响Fig.11 Influence of number of tools on surface roughness

3.3 工件材料形变与表面粗糙度

假设理论表面粗糙度的值仅由轮廓的最大高度决定.工件材料形变确定的加工表面轮廓高度和基于刀具-工件接触运动的残留高度构成轮廓的最大高度.工件材料形变主要表现为工件材料的塑性变形和弹性回复.在同一组切削参数下,只能获得塑性变形高度平均值和弹性回复高度平均值.在同个计算模型中,不同工况(切削参数)下工件材料形变的塑性变形高度、弹性回复高度和表面粗糙度的计算结果虽然不同,但是表面粗糙度随塑性变形高度、弹性回复高度的变化规律相同.因此,在分析工件材料形变与表面粗糙度的关系时,只选取一组工况下的模型计算值作为分析样本.以工况4 中获得的瞬时切削力值作为样本.每个瞬时切削力值按照等差数列增加(切入点和切出点除外),首项为42.05,公差为5,共取9 组.可获得9 组瞬时切削力值,计算每组的平均值.可根据9 组平均切削力计算得出相应的塑性变形高度和弹性回复高度.

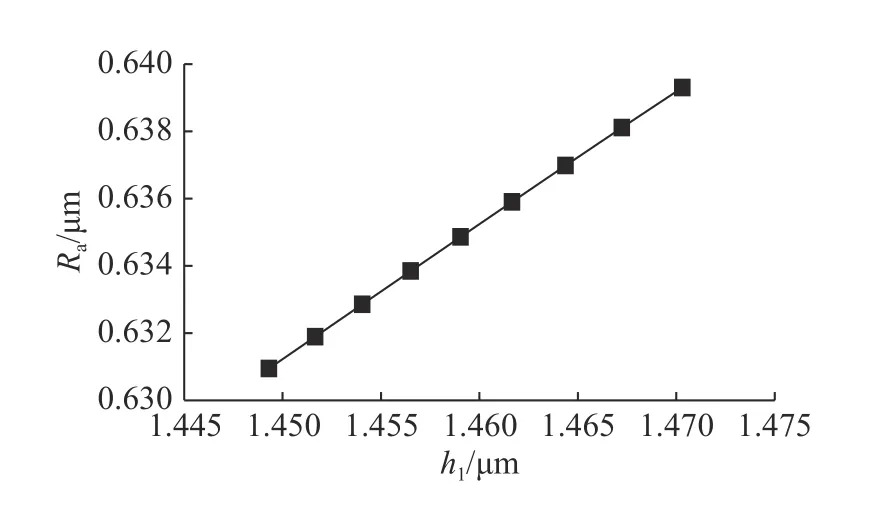

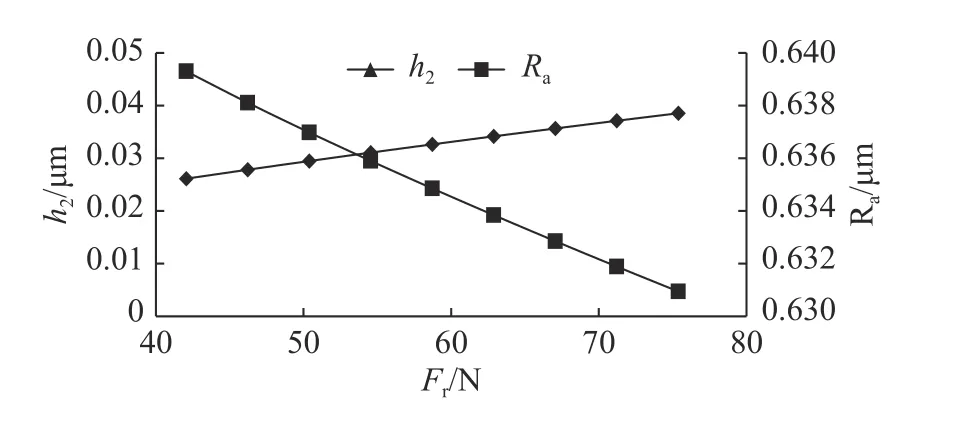

随着切削力的增大,塑性变形高度和表面粗糙度的变化情况如图12 所示.在切削过程中,塑性变形高度随着平均切削力的增加而线性减小.切削力通过影响工件应变、应变率和工件温度来影响流变应力,最终影响塑性变形高度.更具体地说,切削力的增大导致摩擦系数增大,前刀面与切屑之间的摩擦角增大,导致剪切角减小.工件的应变随剪切角的减小而减小,工件的应变率随剪切角减小而增大.切削力的增大导致工件应变的减小和工件应变率的增大.工件温度随切削力的增大而升高.流变应力在应变、应变速率和工件温度的共同影响下减小,最终塑性变形高度随着流变应力的减小而减小.工件表面粗糙度随塑性变形高度的变化情况如图13 所示.塑性变形高度的增加会导致表面粗糙度增大.由式(1)可知,在弹性回复高度不变的情况下,塑性变形高度的增加会使加工表面轮廓高度增大,导致表面粗糙度的增大.随着切削力的增大,弹性回复高度和表面粗糙度的变化情况如图14 所示.在切削过程中,弹性回复高度随着切削力的增大而增加.由式(8)可知,切削力与弹性回复高度成正比.随着切削力的增大,弹性回复高度增加.弹性回复高度更多地取决于刀具和工件的材料特性,刀具和工件材料的弹性模量和泊松比对弹性回复高度的影响更大.式(8)中刀具和工件材料的弹性模量、泊松比组成的斜率系数值很小,解释了图14中随着切削力的增大弹性回复高度减小的幅度较小的原因.工件表面粗糙度随弹性回复高度的变化情况如图15 所示.由式(1)可知,在塑性变形高度不变的情况下,弹性回复高度的增加会减小加工表面轮廓高度,导致表面粗糙度减小.

图12 塑性变形高度和表面粗糙度随切削力的变化情况Fig.12 Variation of plastic deformation height and surface roughness with cutting force

图13 塑性变形高度对表面粗糙度的影响Fig.13 Influence of plastic deformation height on surface roughness

图14 弹性回复高度和表面粗糙度随切削力的变化情况Fig.14 Variation of elastic recovery height and surface roughness with cutting force

图15 弹性回复高度对表面粗糙度的影响Fig.15 Influence of elastic recovery height on surface roughness

4 结论

(1)考虑工件材料形变的影响,建立基于刀具-工件接触运动的工件表面粗糙度理论模型.表面粗糙度模型的理论值与试验值吻合良好,揭示了工件材料形变与表面粗糙度之间的关系.

(2)分析切削速度、最大切削深度、刀具个数和表面粗糙度之间的关系.在中低切削速度下,表面粗糙度随着切削速度的增加没有明显变化.在小、中等切削深度下,表面粗糙度随着最大切削深度的增加而增大.随着刀具个数的增加,表面粗糙度几乎不发生变化.

(3)从塑性变形高度和弹性回复高度两个方面分析工件材料形变对表面粗糙度的影响.表面粗糙度随着塑性变形高度的增加而增大,随着弹性回复高度的增加而减小.

本研究基于旋风铣削过程中刀具-工件相对接触运动引起的几何因素,所建工件表面粗糙度理论模型考虑了工件材料形变的影响,没有考虑刀具振动的影响.下一阶段将着重研究刀具振动对工件表面粗糙度的影响机理,进一步完善表面粗糙度理论模型.