多因素耦合高静载窄短工作面防冲管控对策

2024-03-18肖自义周卫国

肖自义 周卫国

(1.国家矿山安全监察局山东局,山东 济南 250031;2.鲁西矿业公司彭庄煤矿,山东 菏泽 274700)

近年来,我国发生的冲击地压事故都造成了不小的人员伤亡和财产损失,各级政府和煤炭企业对冲击地压防治工作高度重视,尤其山东省提出了“三限三强”、“一矿两面三刀”、限制千米以深区域开采的政策。科研院校和煤炭企业也积极开展冲击地压防治理论研究和工程实践,在煤体卸压、顶板爆破预裂、水力致裂、监测预警、安全防护等方面不断取得新突破,对冲击地压防治有较高的指导意义。以上政策、技术具有普适性特点,对地质条件和开采技术条件相对复杂的特殊区域,还应采取针对性强化措施。彭庄煤矿地处山东菏泽巨野矿区,属冲击地压矿井,3307 工作面埋深大,受采空区、巷道群切割、断层等多种因素影响,局部形成了三角煤柱高应力集中区,冲击风险高。彭庄煤矿通过对辨识出的高应力集中区采取高密度卸压、爆破断顶、提高超前支护强度等一系列针对性措施[1-7],将高应力释放或转移,提高了巷道抗冲击能力,有效降低了冲击风险,实现了3307 工作面的安全正常回采。以上防治方法对于存在类似条件的工作面开采具有一定的借鉴意义。

1 工作面基本情况

1.1 工作面概况

彭庄煤矿主采3下煤层,煤厚平均2.78 m,煤层倾角6°~20°,最大埋深1051 m。3307 工作面位于三采区,工作面长52 m,推采长度306 m,埋深900~962 m,单斜构造,煤层倾角6°~15°,煤厚2.7~3.1 m,仰斜开采。两顺槽巷道主动支护为锚网索支护、W 钢带和钢筋经纬网护表,工作面超前120 m 范围内支设ZQ4000/20.6/45 单元支架,支架中心距5 m。

1.2 冲击危险性评价

根据综合指数法,3307 工作面回采期间地质因素影响下冲击地压危险性指数为0.52,开采技术因素影响下冲击地压危险性指数为0.47,评定为中等冲击地压危险。工作面划分冲击危险区11 个,其中弱冲击危险区3 个,中等冲击危险区6 个,强冲击危险区2 个。强冲击危险区位于胶带顺槽切眼以外100 m 范围内和轨道顺槽切眼以外20 m 范围内。

1.3 巷道支护

1.3.1 主动支护

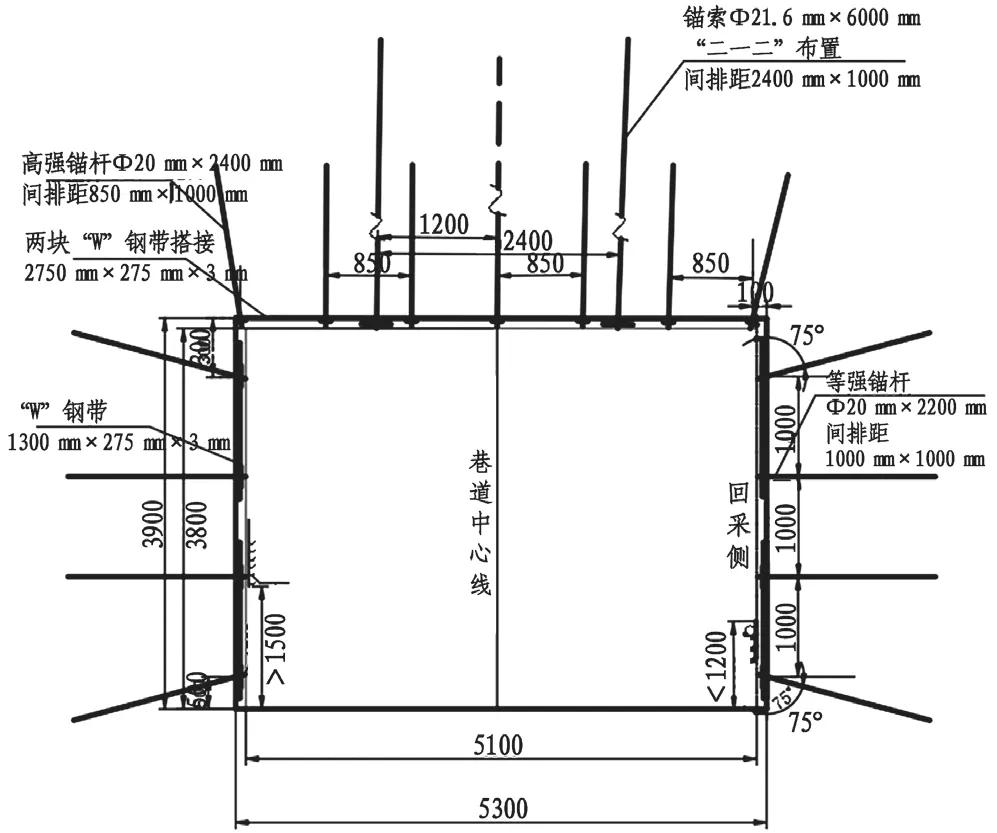

巷道采用锚网索支护,断面形状为矩形,净宽5.1 m,净高3.8 m,净断面17.38 m2。支护形式如下:巷道顶板采用Φ20 mm×2400 mm 高强高预应力螺纹钢树脂锚杆,锚杆加装让压管(40 mm),间排距为850 mm×1000 mm。巷道帮部采用Φ20 mm×2200 mm 普通螺纹钢锚杆,锚杆间排距为1000 mm×1000 mm。顶板和两帮均采用冷拔钢筋经纬网配合“W”钢带护表,经纬网网格为100 mm×100 mm,巷道超高时可增加锚杆配合钢护板护表;对煤巷和半煤岩巷的岩石部分不再使用“W”钢带或钢护板,直接用锚杆托盘压网。顶板采用Φ21.6 mm×6000 mm 的低松弛钢绞线,呈“二一二”布置,间排距2400 mm×1000 mm。巷道支护断面如图1。

图1 两顺槽巷道支护断面图(mm)

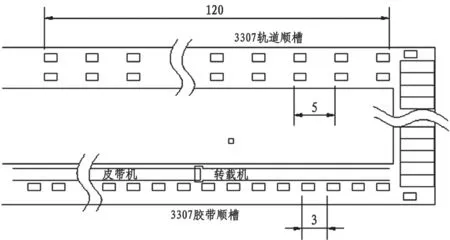

1.3.2 被动支护

两顺槽超前支护长度不小于120 m,采用单元支架进行支护,前后相邻单元支架中心距5 m。轨道顺槽布置2 排单元支架并排支护,胶带顺槽布置1 排单元支架。采用单轨吊“尾变首大循环”挪移方式:超前支护尾部单元支架需要挪移时,先借助单体支柱或手拉葫芦将超前支护尾部单元支架挪移至巷中,再使用单轨吊将单元支架移至超前支护外端指定位置,完成“尾变首”挪移循环。 两顺槽超前段单元支架布置方式如图2。

图2 工作面两顺槽被动支护示意图(m)

1.4 防冲措施

1)微震监测

为了保证工作面回采期间的微震监测精度,保证最少4 个微震传感器同时覆盖。在工作面回采后,在相应巷道中布置2~3 个传感器。

2)钻屑监测

在工作面两顺槽超前100 m 范围内施工。回采巷道两帮监测区域应覆盖采动应力影响范围,每次监测每帮各不少于3 个孔,钻孔深度12 m,钻孔间距为弱冲击危险区30 m、中等冲击危险区20 m、强冲击危险区10 m。弱冲击地压危险区每隔3 d 监测一次,中等冲击地压危险区每隔2 d 监测一次,强冲击危险区每隔1 d 监测一次。

所谓的“专利权用尽”,其实是指这样一个法律规则,即经专利权人同意而售出商品或者将商品投入市场后,买方使用或转售该商品的行为就不再构成专利侵权。中国专利法第69条(一)规定,“有下列情形之一的,不视为侵犯专利权:(一)专利产品或者依照专利方法直接获得的产品,由专利权人或者经其许可的单位、个人售出后,使用、许诺销售、销售、进口该产品的;……”

3)应力监测

工作面前方监测范围不小于300 m,每组两个测点,同一监测组内相邻监测点间距不超过2 m,埋设深度分别为浅孔8 m、深孔13 m,采用回采帮单侧布置方式,间距不大于30 m。因受断层、巷道冲刷等构造影响导致迎头变成全岩的,全岩段巷道不安装应力计,应力计间距可不受以上条件限制。因受断层影响导致应力计安装深度达不到以上深度要求的按以下原则安装应力计:当钻孔深度达不到深孔应力计设计安装深度时,可在规定间距位置只安装浅孔应力计;当钻孔深度达不到浅孔应力计设计安装深度时,可不再安装应力计。另外,规定间距位置处回采帮受断层影响不宜安装应力计时,也可在同位置处非采帮安装(非采帮沿空或沿老巷的除外,遇到此种情况可适当调整采帮侧应力计安装间距进行安装)。钻孔一般距离巷道底板0.5~1.5 m;若遇煤层变薄、巷道破岩量增加,钻孔高度不能满足以上参数要求时,应力计能保证安装在煤层中,钻孔均应平行煤层,垂直于巷道煤壁施工。应力计初始打压不低于5 MPa,浅孔10 MPa 应力预警,深孔12 MPa 应力预警。

4)大直径钻孔卸压

在工作面两顺槽两帮施工卸压孔,超前工作面250 m 完成预卸压,钻孔直径150 mm。煤厚低于3.5 m 时孔深不小于15 m,煤厚大于3.5 m 时孔深不小于20 m。弱冲击危险区孔间距不大于3 m,中等冲击危险区孔间距不大于2 m;强冲击危险区孔间距不大于1 m。孔口距巷道底板0.5~1.5 m。当煤层薄,破岩厚度超过1.5 m 时,卸压孔必须在煤层中施工。钻孔平行于煤层,垂直于煤壁。

5)防护措施

实施防冲限员管理,在工作面超前300 m 位置设置限员管理站;人员进入强冲击危险区佩戴防冲服;安设压风自救装置;冲击危险区内材料和设备、管线采取固定措施;强冲击危险区严禁存放备用材料和设备;移动变电站设置在无冲击危险的全岩巷道中。

1.5 主控因素分析

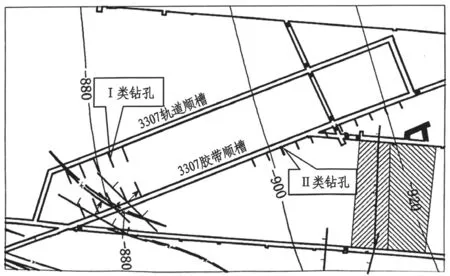

3307 工作面冲击地压危险主控因素为埋深、不规则煤柱、巷道群、断层、“见方”等。3307 工作面与3302 采空区之间留有0~47 m 的三角形煤柱,为高应力集中区。工作面初采和“见方”期间,工作面超前支承应力叠加前方联络巷与两顺槽切割形成的应力增高区,冲击风险进一步升高。另有工作面胶带顺槽靠近切眼位置存在3 条落差1.5 m 的断层,工作面停采线附近存在3条落差1~1.7 m的断层,以上两个区域构造应力相对其他区域较高。结合工作面掘进、扩修期间防冲监测和预卸压情况,确定工作面初采三角煤柱区和停采线附近断层密集区为冲击地压发生的高风险区域,作为重点管控对象。辨识出的高风险危险区为两个阴影区域,如图3。

图3 3307 工作面高冲击风险区域辨识图

2 强化防治措施

2.1 高密度大直径钻孔卸压

3307 工作面巷道掘进期间进行了帮部大直径钻孔预卸压,卸压孔直径150 mm,孔深15 m。煤柱宽度低于5 m 的不再施工卸压孔。强冲击危险区卸压孔间距1 m,中等冲击危险区卸压孔间距2 m,弱冲击危险区卸压孔间距3 m。为防止掘进期间卸压孔变形挤压失效影响卸压效果,工作面回采前,重新按照回采冲击危险区划分要求的卸压孔间距,再次施工一遍卸压孔,并保证卸压孔超前工作面不低于250 m。综合考虑掘进期间和回采期间施工的卸压孔,工作面回采前卸压孔实际间距在1~1.5 m之间,确保了对煤体的充分卸压。另外工作面回采期间密切关注卸压孔塌孔情况,凡发现工作面前方卸压塌孔明显的情况,及时安排人员进行掏孔,确保卸压效果。3307 面两顺槽帮部卸压孔布置情况如图4。

图4 3307 面两顺槽帮部卸压孔布置示意图(m)

2.2 顶板爆破预裂

3307 工作面实施顶板预裂爆破的主要目的有两个:一是通过有效切断3302 采空区悬顶,降低3307 胶带顺槽附近应力集中程度;二是通过对停采线附近的断层实施扰动爆破,提前释放断层附近的构造应力,有效降低冲击地压发生的风险。

通过分析附近的X-11 钻孔资料,得出煤层上方9.35 m 的直接顶、7.75 m 厚的中砂岩、5.53 m 的细砂岩为断顶的关键层。详见表1。

表1 X-1 钻孔柱状表

根据断顶目的不同将断顶钻孔分为两类:Ⅰ类为断层爆破扰动孔,Ⅱ类为切断采空区悬顶钻孔。断顶孔布置如图5。

图5 3307 工作面爆破断顶孔布置平面图

2.3 特殊区域针对性加强支护措施

3307 胶带顺槽切眼以外的0~100 m 范围,为辨识的冲击地压高风险区。该段巷道在一定程度上受3302 工作面的采掘扰动影响,处于采空区侧压峰值区,采掘过程中顶板破坏严重,局部出现台阶式下沉现象。为确保安全回采,对该段巷道采取针对性加强支护措施,将单元支架中心距由常规的5 m 缩至3 m,增加了被动支护面积和支护强度,提升了抗冲击能力。如图6。

图6 3307 胶带顺槽加强支护平面图(m)

3 效果检验

1)微震检验

对3307 工作面采取一系列治理措施后,工作面推采过程中未发生较大的微震事件,未出现应力和钻屑预警情况。微震多以二次方小能量事件为主,推采过程中未出现能量积聚的情况,三次方以上微震事件分布较为分散。整个推采过程发生四次方以上能量事件两次,最大能量为3.5×104J 事件,位于3309 胶带顺槽开切眼以外150 m 位置附近,由断顶爆破诱发产生。工作面推采初期的三角煤柱区未出现应力异常和动力显现,胶带顺槽原顶板破碎区的顶板未出现明显的下沉,顶板离层仪深、浅基点读数增加几乎为0。

2)应力及钻屑检验

工作面推采过程中,未监测到应力和钻屑预警。

综上分析,采取大密度帮部卸压、针对性爆破断顶和加强被动支护措施,对防控3307 工作面冲击风险是有效的。

4 结论

1)针对彭庄煤矿3307 工作面存在大埋深、采空区、巷道群、断层等多重因素影响,采取了高密度大直径钻孔卸压、针对性加强支护和顶板爆破预裂卸压等专项防冲措施,解决了多因素耦合高静载窄短工作面安全回采问题,尤其是对采空区之间形成的高静载三角煤柱区域的卸压治理和巷道顶板控制起到了较好效果。

2)通过冲击地压监测验证,3307 工作面回采过程中没有出现钻屑和应力预警,没有大能量的微震事件发生。相关专项措施通过了实际的检验,为今后类似工作面回采提供了参考。