回采巷道锚杆索支护优化设计与应用

2024-03-18于振亚

杨 扬 孙 凯 于振亚

(1.中国煤炭工业协会生产力促进中心,北京 100013;2.山东能源集团西北矿业有限公司,陕西 西安 710000;3.枣庄矿业(集团)济宁岱庄煤业有限公司,山东 济宁 277606)

山西长平煤矿井下工作面两侧巷道掘进时在初始支护条件下变形量较小,但在工作面回采期间,受工作面来压采动影响,巷道将出现不同程度的变形破坏[1-3]。国内外学者围绕回采巷道围岩稳定性控制进行了大量研究。曹胜根等[4]建立了巷道突水区围岩本构模型,分析了浆液流变性、流动规律及扩散方式,提出了巷道围岩预注浆防突水技术;付玉凯等[5]建立了复合软岩巷道长短锚索层次控制力学模型,形成了长、短锚索层次支护技术;方新秋等[6]根据破碎围岩巷道变形破坏特征及影响因素分析,得出巷道两帮围岩的破碎起到了天然卸压作用,延缓了底鼓的发生,采用二次支护方法控制围岩变形;王晓卿等[7]揭示了锚杆(索)在不同围岩体中作用机理,直观展示了压力拱的产生,揭示了锚杆(索)对围岩的控制机理。本文结合现场条件,在原有巷道锚杆支护条件下调整锚杆间排距,补强锚索,优化巷道初始支护条件,以此维护巷道围岩稳定,防止巷道发生顶板垮落、帮部挤出及底板鼓起等安全事故,减小回采巷道变形破坏,保障矿井安全高效生产[8-9]。

1 工程概况

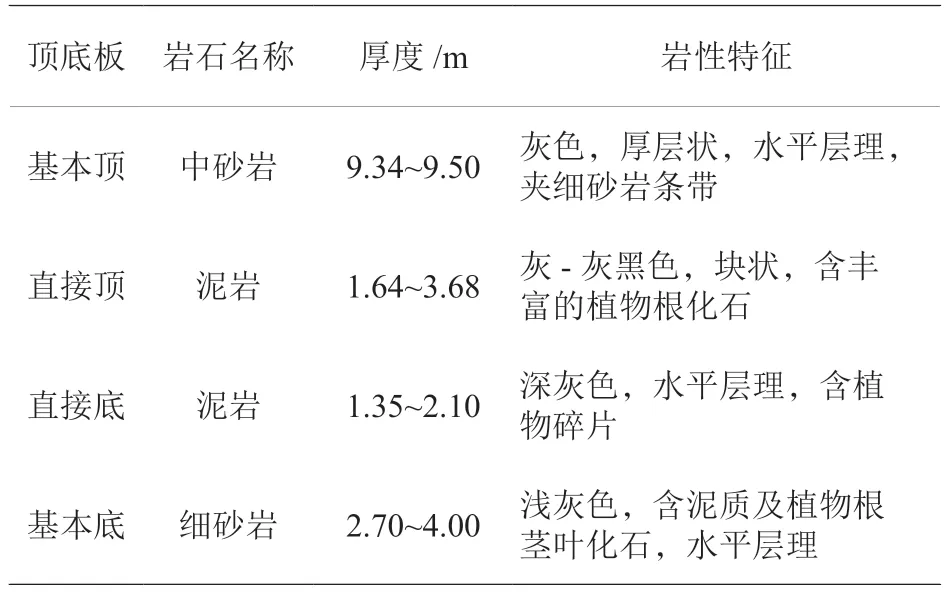

2302 工作面井下位置位于二采区,为二采区首个回采工作面,工作面走向长度913 m,倾斜长度154 m,采3#煤层,3#煤均厚3.5 m,平均倾角5°。2302 工作面运输顺槽沿3#煤层顶板布置,采区内该煤层结构简单,仅个别点含2 层泥岩夹石,属稳定煤层。顶板为泥岩、中砂岩,底板为泥岩、粉砂岩。煤层顶底板情况见表1。

表1 煤层顶底板情况表

2302 运输顺槽顶板选用规格为Ф18 mm×1800 mm 的螺纹钢树脂锚杆, 锚杆间排距1000 mm×1000 mm, 帮 部 选 取Ф18 mm×1800 mm全螺纹式玻璃纤维树脂锚杆,锚杆间排距900 mm×1000 mm,全断面挂10#铁丝菱形网。巷道断面支护图如图1。

图1 巷道断面支护图(mm)

2 回采巷道围岩变形失稳机理与特征分析

2.1 巷道围岩变形失稳机理

2302 工作面开切眼贯通后开始回采工作,采场岩体初始应力环境被破坏,采场应力重新分布,导致初始支护条件下的巷道发生变形失稳。

1)岩体内部构造分析

巷道发生变形破坏,从岩体内部分析,岩体本身存在不同程度的节理裂隙,在回采扰动下,岩体内部应力重新分布,导致岩体内部裂隙等弱面更加发育,并不断相互导通,形成较大的结构弱面,最终使岩体发生变形破坏[10-11]。

2)岩层压力传递分析

从岩层运移方面来看,工作面开采后,顶板下沉,上覆岩层破断回转,巷道围岩承受围压剧增。当覆岩压力超过巷道围岩自身承载极限时,围岩发生变形失稳,导致巷道变形破坏[12]。

2.2 巷道围岩变形失稳特征

从长平煤矿多条煤巷顶板的调研资料总结发现,煤巷的变形破坏特征主要表现:顶板岩层发生破碎,容易发生弯曲下沉,导致顶板由下至上的岩层冒落破坏。具体表现为以下两点:

1)顶板破碎冒落

巷道掘通后,原岩应力受到扰动,岩体内部应力重新分布,集中拉应力逐渐聚集到巷道顶部。顶板岩层抗拉强度不足以承受顶板拉应力时,顶板岩层将从下至上出现拉裂破坏,单一岩层在此作用下会在巷道顶部逐渐形成结构较简单的冒落区,而多层岩层会在巷道顶部形成较为复杂的冒落区。

由于巷道开掘、工作面回采使巷道顶部所受压力巨大,顶板岩体在压力作用下其自身节理裂隙发育,逐步形成宏观上的岩体变形破碎。巷道经过特殊地质地带(断层、陷落柱、上覆采空区等)时,顶板所受地质构造压力更大、更复杂,顶板岩体内部节理裂隙更加发育,岩体更破碎,甚至变为粉末状。

在地质构造应力的作用下,分布于软弱层面的巷道变形破坏也甚为严重。巷道顶部岩层受应力叠加作用,内部破坏从其本身固有节理裂隙延伸变大,致使岩层裂隙节理错综复杂。在岩层内部裂隙节理的贯通作用下,形成了各种形状大小的破碎岩块。岩块之间失去了铰接摩擦效果,时常发生冒落现象,甚至发生连锁冒落,造成大规模的顶板安全事故。

2)顶板弯曲下沉

巷道顶板岩层不是水平层位时,工作面采动,应力重新分布,顶板岩层受上覆岩层载荷作用发生变形破断。但由于倾斜岩层之间的挤压铰接效应,破断的岩块仍能够彼此挤压不冒落,同时能够继续传递水平作用力。各破断岩块彼此挤压铰接形成一种平衡状态,此时巷道顶板岩层弯曲下沉。如果上覆岩层压力继续增大,就会导致巷道顶板岩层铰接挤压失效,岩块垮落,巷道破坏。

3)巷道鼓帮滑落

① 巷道鼓帮

岩层水平方向的作用力施加到巷道帮部造成巷道帮部挤出。根据来压层位及煤岩层位关系,巷道两边中部或底部都可能出现帮鼓挤出现象。巷道帮部中部或者底部鼓起可分为内因和外因。巷帮围岩物理力学性质从内部决定其破坏位置,岩层水平作用力的方位及大小从外部决定其破坏位置。内外两因素共同决定巷道何处帮鼓。

② 巷帮小块危岩滑落或片帮

当巷道周围分布有交错倾斜的节理时,巷道帮部围岩由于节理而被切割分裂为岩块,岩块主要受到自身重力及与周围岩体产生的摩擦力的作用,当两者平衡时岩块就会发生移动,当在重力作用下的下滑力大于摩擦力时,岩块就会发生脱落,导致巷道破坏。此现象多发生于断层带、构造破碎带、岩层中有软弱岩层带或块状结构的岩体中。

3 回采巷道支护优化设计

3.1 锚杆索支护作用机理

1)锚杆支护作用机理

通过抑制锚杆作用区域岩层的错动、节理裂隙发育、离层等变形破坏,锚杆支护产生压力作用于锚固围岩中,最大限度地控制顶板与帮部围岩弯曲下沉与变形破坏,保持岩层的一体结构,使围岩能够保持承载能力,担任采场承受上覆载荷的主体。通过施加预应力,使锚固区内部形成稳定结构,抑制锚固岩层发生离层错动,同时深部岩层应力分布也得到调整。岩体的弹性变形及未破坏前的塑性变形受锚杆支护的作用影响不大。要使岩层弹性能与破坏前的塑性变形能充分释放,必要的延伸率是锚杆支护体系必须具备的条件。

① 岩体力学性质与变形影响

锚杆锚固作用可以通过改变破碎区、塑性区煤岩的强度、弹性模量、黏聚力和内摩擦角等物理力学性质以改善煤岩塑性变形,并可以改变煤岩体在其屈服峰值破坏后的残余强度,影响破坏后煤岩的变形特征。

② 岩体内部结构影响

岩体内部在其本身构造应力的影响下,存在各种裂隙、节理等不连续结构面,这些弱面的存在会很大程度上影响岩体的物理力学性质,并进一步影响岩体的承载能力。锚杆支护体系通过在岩层中打入高强度锚杆体,以此为岩体提供轴向力和抗切向力,能够显著提高岩体的抗剪强度,抵抗结构弱面的错动滑移。锚杆支护能够通过施加预紧力整体加固破碎围岩,保持煤岩体的完整性与稳定性,使破碎后的围岩仍具有一定的承载能力。

③ 岩体内部应力分布影响

工作面巷道受开挖采动影响,巷道围岩内部原岩应力状态被破坏,应力重新分布。围岩内部出现拉应力与剪应力,容易导致岩体发生变形失稳。锚杆通过向岩层施加预紧力,可以主动改变岩体内部应力状态:巷道顶板锚杆可以提高锚固区抗拉能力,抵消顶板部分拉应力;岩层发生水平滑动变形时,锚杆的抗剪强度能够提高岩体的抗剪能力,维持岩体稳定性。

2)锚索支护作用机理

巷道围岩变形剧烈处等关键支护部分需要采用锚索进行加强支护。锚索支护主要将锚索穿过顶板不稳定岩层进入到稳定岩层中,通过锚固剂将接近巷道顶板不稳定岩层与围岩深部稳定岩层悬吊起来,形成一个整体,抑制了顶板不稳定岩层的下沉冒落,保持巷道围岩塑性区范围不再扩大。锚索支护是井下巷道复杂条件下加强支护的重要方法措施。

锚索支护功效主要可以从两方面分析:锚索支护通常配合锚杆支护,一方面锚索锚入深部围岩,使锚杆支护本身形成的承载体与深部围岩相连,充分调动了深部围岩的承载能力,提高了支护承载体的稳定性;另一方面,锚索通过锚固剂向深部围岩施加较大预紧力,与锚杆支护形成的压应力区组合成骨架网状结构,主动支护围岩,保持其完整性。提高锚杆与锚索的预紧力并使其有效扩散是改善巷道支护效果的最有效途径。

3.2 巷道支护方案优化

结合上述回采巷道变形失稳机理与锚杆锚索作用原理,针对原回采巷道围岩变形失稳,对巷道锚杆索支护进行优化设计,优化设计如下:

1)锚杆优化方案

巷道顶部、帮部锚杆均由Φ18 mm×1800 mm优化为Φ18 mm×2000 mm,顶部锚杆间排距由1000 mm×1000 mm 优 化 为800 mm×800 mm,帮部锚杆间排距由900 mm×1000 mm 优化为900 mm×900 mm。

2)增补锚索方案

在巷道顶板增补锚索,锚索规格为Φ18 mm×6000 mm,间排距1600 mm×1600 mm,深入顶板稳定岩层中。

回采巷道支护优化设计如图2。

图2 巷道支护优化设计(mm)

4 数值模拟分析

1)数值模拟方案

为分析优化前后的回采巷道支护方案对巷道围岩稳定性控制效果,通过FLAC3D建立数值计算模型,对优化前后的回采巷道支护方案巷道顶板垂直位移及塑性区范围进行对比分析,得出回采巷道支护优化后的围岩控制效果。

本次模拟采用Mohr-Coulomb 准则,根据煤层综合柱状图结合实际地质情况,建立模型地层。数值计算模型如图3。

图3 数值模拟模型

根据矿井地质资料,所建模型距离地表垂直距离550 m,可通过直接在模型顶部加载垂直应力替代地层自重(γH)为σzz=13.75 MPa。

2)数值模拟结果

优化前后的回采巷道支护方案巷道顶板垂直位移云图如图4。

图4 支护优化前后巷道顶板垂直位移

如图4 所示,初始支护条件下,工作面回采后,巷道围岩应力重新分布,在应力的用下,巷道围岩开始发生变形。但在优化后的锚杆索支护作用下,巷道围岩变形有所降低。

优化前巷道支护方案顶板位移量最大为92 mm,优化后巷道支护方案顶板位移量最大为75 mm,且支护优化前的巷道顶板位移范围大,围岩破坏范围大。由于工作面巷道沿煤层顶板布置,巷道底板为煤体,巷道底鼓量稍大,支护方案优化前后巷道最大底鼓量分别为170 mm、186 mm。

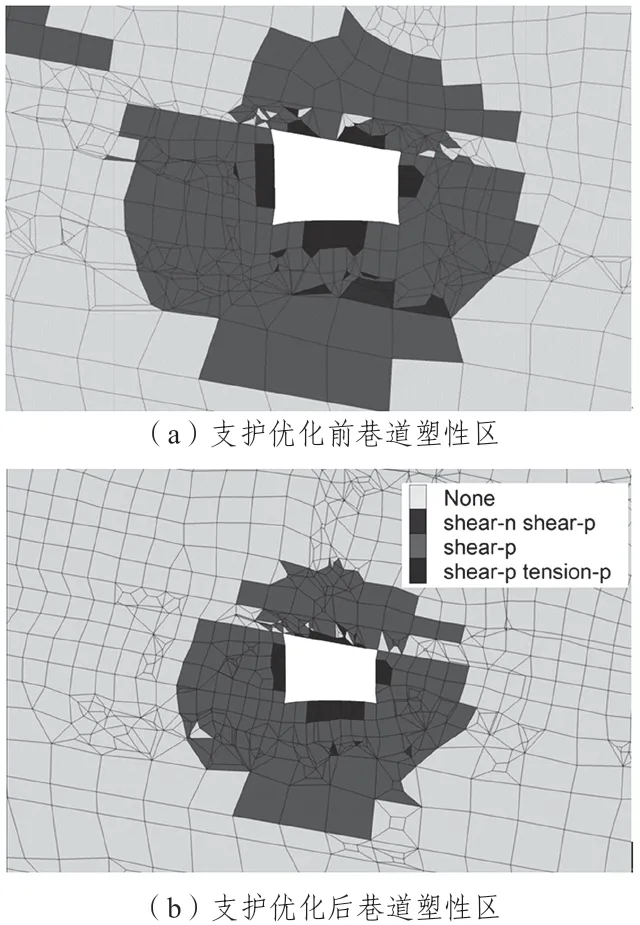

优化前后的回采巷道支护方案巷道塑性区范围如图5。

图5 支护优化前后巷道塑性区范围

锚杆(索)支护情况是否良好,锚固是否稳定,塑性区的范围是一个重要参考指标。如图5 所示,支护方案优化前,巷道总体塑性破坏范围大,巷道顶底板也出现较大拉伸破坏。方案优化后,随着锚杆(索)支护密度的增大,巷道两帮及肩角塑性区发育范围有所减小,岩层总体破坏范围也减小。

巷道帮部的塑性区分布呈现靠近工作面一侧的发育深度明显大于远离工作面的一侧,底板塑性区发育深度大于顶板塑性区。这是由于工作面存在应力集中现象,造成煤体破坏严重,导致塑性区发育增大。由于锚固复合承载体等支护体系可以控住塑性破坏的发育范围,而巷道底板一般不加以支护,因此,底板塑性区发育深度大于顶板塑性区发育深度。

5 支护方案优化应用与效果监测

支护方案优化后,在回采工作面巷道进行工业性试验。采用收敛计对支护方案优化后的巷道表面位移量进行测量。通过对表面位移的测量,反映巷道表面位移的大小及断面收缩程度,并判断巷道围岩的变形是否超过其安全允许的最大值,是否影响巷道的正常使用,为准确评估支护效果提供量化指标。

方案优化效果监测地点选择与工作面前方超前支承压力剧烈的回采巷道处,以此最直观反映支护优化效果。监测地点处巷道垂直变形量如图6。

图6 支护优化巷道垂直变形监测

如图6 所示,支护方案优化后工业性试验期间,两监测地点巷道顶底板变形量最大分别为82 mm、75 mm,最小变形量分别为57 mm、49 mm。支护方案优化后,巷道稳定性良好,锚网索支护效果良好,具有较好的可行性。

6 结论

1)工作面开采后,巷道发生变形破坏,从岩体内部分析,岩体本身存在不同程度的节理裂隙,在回采扰动下,岩体内部应力重新分布,岩体内部裂隙不断相互导通,形成较大的结构弱面。从岩层运移方面来看,上覆岩层破断回转,当覆岩压力超过巷道围岩自身承载极限时,围岩发生变形失稳,导致巷道变形破坏。

2)模拟结果表明,支护方案优化后巷道围岩变形量由92 mm 减小为75 mm,巷道两帮及肩角塑性区发育范围有所减小,岩层总体破坏范围也减小。

3)工业性试验现场监测结果表明,支护优化方案下的巷道稳定性良好,具有较好的可行性。