面板堆石坝含特细砂砂砾石填筑料碾压特性研究

2024-03-13张芳军

张 芳 军

(中国水利水电第五工程局有限公司 中心试验室,四川 成都 610066)

1 概 述

阿尔塔什水利枢纽工程被誉为新疆的三峡工程,其大坝工程具有“三高一深(600 m级高边坡、164.8 m高坝、9度设防高地震烈度带、坝基百米级深厚覆盖层)”的特点,挡水坝为混凝土面板砂砾石堆石坝,坝顶宽度为12 m,坝长795 m。主堆石区填筑以砂砾石料为主,大坝砂砾石料填筑量达1 227万m3。该坝的砂砾石料填筑设计控制指标要求其相对密度控制指标≥0.90。在大坝填筑施工过程中,如何控制好施工填筑碾压质量、减小大坝变形成为其重点问题。为保证大坝填筑施工质量,研究分析并细化质量控制方法,优化试验检测质量控制技术,做好施工过程的质量控制成为项目部面临的重大课题。对此,项目部技术人员进行了深入研究。

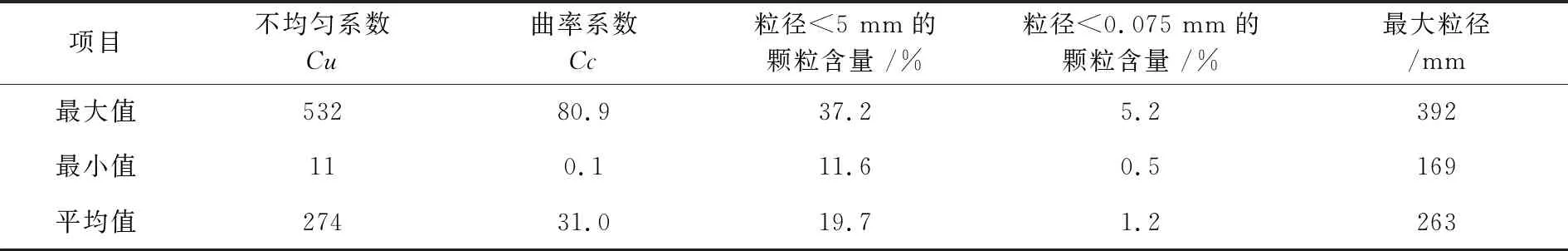

阿尔塔什水利枢纽大坝主堆石区填筑砂砾石料的开采料场主要为 C3 河滩天然砂砾石料。开采前,项目部按相关规范要求对C3料场进行了储量及料源质量的复勘调查以及砂砾料颗粒级配分析试验,共布置了98个探坑,进行颗粒级配分析试验98组。从颗粒级配分析试验成果看,粒径<5 mm的颗粒含量为11.6%~37.2%,平均值为19.7%;粒径<0.075 mm的颗粒含量为0.5%~5.2%,平均值为1.2%;不均匀系数Cu为11~532,平均值为274;曲率系数Cc为0.1~80.9,平均值为31.0,为不良级配;最大粒径为169~392 mm,平均值为263 mm。砂砾石料料场复勘试验结果见表1。

表1 砂砾石料料场复勘试验结果表

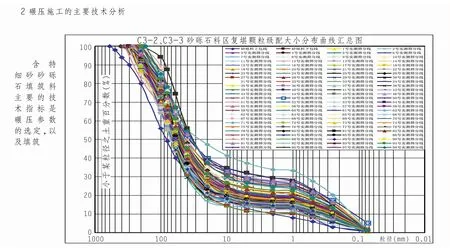

对料场复勘成果数据进行分析得知:该地区河滩砂砾石料颗粒级配中的砂为特细砂,具有缺少中粗砂、级配不连续、保水性较差、级配变化趋势较大、均匀性较差等特殊性级配料的特点,碾压过程中势必会影响碾压的压实效果,不利于对坝体填筑质量进行精确控制。通常情况下势必会采取弃料的方式或进行掺配后薄层摊铺、增加施工碾压遍数等措施保证质量要求。但这种通常的做法会造成碾压时间延长、施工进度减缓,不但会造成环境污染、资源浪费,而且会造成工期的延长,碾压成本的增加及工程投资的增加。对此,必须认真对待并予以解决。C3料场砂砾石料区复勘颗粒级配大小分布曲线汇总情况见图1。

图1 C3料场砂砾石料区复勘颗粒级配大小分布曲线汇总图

2 碾压施工的技术分析

在面板堆石坝堆石料填筑过程中,采用含特细砂砂砾石料填筑时,重点是碾压参数的选定以及填筑过程中的质量控制措施。其关键技术指标是控制加水量、铺料厚度以及碾压机械的选用参数等,需要通过室内试验及现场碾压试验找出最佳的施工碾压参数。因此,坝体填筑中含特细砂砂砾石料填筑技术的现场试验研究是解决这些问题的核心。项目部技术人员结合料源质量控制、室内试验、现场大型原型级配试验、现场施工填筑质量控制检测试验等进行了多方面考虑,将铺料厚度从原定的60 cm提高到80 cm,找出了最佳加水量,采用重型碾压设备加大压实功,减少了碾压遍数,提高了施工效率。采用现场大型原型级配相对密度试验的方法提高了高坝质量控制标准,使坝体沉降值降为最小值。

2.1 最佳加水量的确定

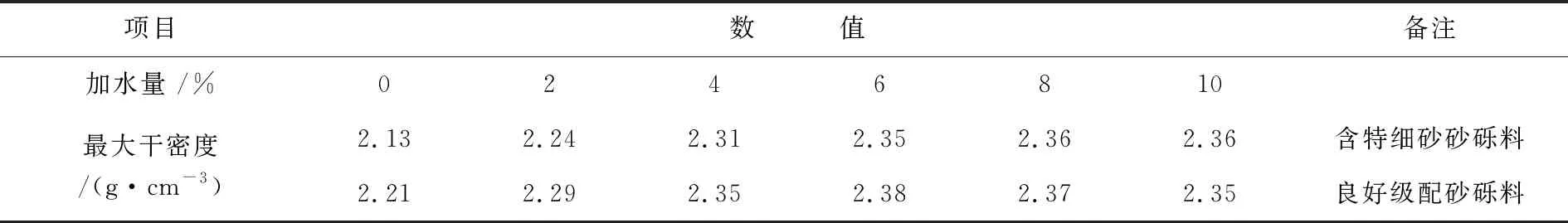

(1)室内试验方法的确定。通过室内标准最大干密度、最优含水率试验[2],比对分析了含特细砂砂石砾料与人工掺配良好级配砂砾料在不同含水率情况下密度变化的特性。不同含水率与密度变化关系试验成果见表2。

表2 不同含水率与密度变化关系试验成果表

试验结果表明:含特细砂砂砾石料的干密度随含水率的增大而增大。含水率为6%时,干密度的变化基本稳定;含水率为8%时,为最优含水率;良好的级配砂砾石料干密度亦随着含水率的增大而增大;含水率为6%时,干密度为最大干密度,且6%时为最优含水率。

通过试验分析研究得知:含水率的变化对含特细砂砂砾石料碾压效果的影响较大。良好级配的砂砾石料相比含特细砂砂砾石料的最优含水率要小一些,干密度要大一些。因此,在施工过程中应采取与之相对应的措施重点控制填筑料的加水量。

(2)现场试验方法的确定。现场碾压试验的加水量选择了0%、5%、10%、15%四种方案进行验证,根据对碾压试验参数进行分析得知:不加水(砂砾石料天然含水率为0.5%~0.9%)时,铺料厚度为60 cm,采用32 t自行式振动碾碾压,并将行车速度控制在2.0 km/h,激振碾压12遍才能够满足设计相对密度≥0.90的指标要求。洒水10%,铺料厚度为80 cm,32 t自行式振动碾激振碾压8遍,将行车速度控制在2.0 km/h时能够满足设计相对密度≥0.90的指标要求。加水量为15%与加水量为10%相比其相对密度变化不大;加水量小于10%时只有增加碾压遍数其相对密度才能够达到设计指标。根据对碾压成本与加水量成本对比分析得知:加水量为10%时碾压遍数为最优。

2.2 铺料厚度

根据对以往砂砾石料填筑施工经验数据的统计得知:砂砾石料填筑的摊铺厚度正常时应采用60 cm及以下,而阿尔塔什水利枢纽工程挡水坝为混凝土面板砂砾石堆石坝,其主堆石料以砂砾石料为主,大坝砂砾石料填筑量达1 227万m3。大方量的填筑量采用薄层碾压减缓了施工进度,对在规定工期内顺利完成填筑任务增加了难度。现场试验结果论证:在控制好碾压参数的前提下,辅料厚度为80 cm能够满足施工质量控制要求,其铺料厚度的控制误差不能超过10%的设计厚度[3]。铺料时,采用移动标杆控制推土机的平料厚度。

2.3 碾压设备

现场试验过程中,碾压机械选择了26 t和32 t两种振动平碾,对碾压机械的行驶速度采用了2.0 km/h、2.3 km/h、2.5 km/h、2.8 km/h、3.0 km/h五种方案进行试验。从碾压试验成果看:采用26 t振动碾碾压遍数较多,且针对含特细砂砂砾石料难以达到设计要求的压实指标,导致碾压成本太高。因此,最终选择32 t自行式重型振动碾压设备,加大了压实功并进行了试验论证。

2.4 碾压遍数

对于碾压遍数,26 t振动碾采用了6、8、10、12、14、16遍六种方案,32 t振动碾采用了6、8、10、12遍四种方案。

2.5 施工参数的确定

通过对现场碾压试验结果进行分析得知:含特细砂砂砾石料碾压施工采用26 t振动碾时,铺料厚度为60 cm、洒水量为10%、激振碾压10遍、将行车速度控制在2.0 km/h时能够满足相对密度≥0.90的设计指标要求;铺料厚度为80 cm、洒水量为10%、32 t自行式振动碾激振碾压8遍、将行车速度控制在2.0 km/h时能够满足相对密度≥0.90的设计指标要求。因此,根据对施工成本、工程进度安排及含特细砂砂砾石料碾压特性进行的分析,最终决定对大坝砂砾石料填筑采用32 t振动碾加大压实功进行施工。

2.6 施工质量控制方法的确定

从以往工程经验数据看:砂砾石料相对密度的计算均采用室内振动台法标准试验取得的最大干密度、最小干密度值[4]。在现场填筑施工质量控制试验检测过程中,经常会出现检测到的相对密度大于1.0的数值,即现场检测密度存在大于室内标准试验最大干密度的情况。因此,在本课题研究过程中,我们采用了现场大型原型级配的方法取得最大干密度与最小干密度值,模拟现场施工工艺的实际情况取得最大干密度、最小干密度值,能够较真实地找出实际规律,更好地指导现场填筑施工、更好地控制填筑质量,有利于大坝均匀沉降。

3 施工质量控制的主要措施

3.1 加强对料场的质量控制

对于大坝填筑用的各种料源,在其上坝前均进行了颗粒级配抽样检测,尤其是对于目视级配变化大的料源加强了控制。料场开采装车采用立采和水上水下相结合的方式,已达到料场装车级配料形成初次掺配的效果。从检测结果看:部分填筑料料源存在级配不满足设计级配指标要求的情况。因此,通过料场试验检测进行控制,从料场源头方面有效地控制了不合格料的上坝。

3.2 加水量的过程控制

试验结果表明:该含特细砂砂砾石料在含水率为6%~8%时其干密度达到了稳定值,再增加加水量其干密度几乎不再增加。但因该地区的蒸发量较大及砂砾石料具有吸水性较小的特性,现场填筑施工需要提高加水量,且现场洒水后应及时进行碾压,以免水分蒸发及大量流失而影响碾压效果。在现场碾压过程中,含水率的变化对碾压效果的影响非常大,尤其是处于干燥、蒸发量大的气候区时,控制好该含特细砂砂砾石料的加水量既能够控制好填筑碾压质量,又能够节约施工成本。最终根据碾压试验参数确定:现场填筑碾压时加水量为15%时与加水量为10%时相比其相对密度变化不大;加水量小于10%时,需要增加碾压遍数才能够达到设计要求的密实度。从碾压成本与加水量成本对比看:加水量为10%时其碾压遍数最优。从现场碾压试验统计结果看:加水量的变化在很大程度上影响着碾压密实度的大小。因此,对于填筑料,不但在其上坝前要控制好加水量,而且在碾压前还应及时补充洒水。

3.3 碾压施工过程中的质量控制

在填筑施工质量控制中重点控制铺料厚度、碾压遍数、振动碾行进速度与激振力等施工参数的前提下,采用试坑灌水法检测的结果用于评价填筑施工质量以保证填筑压实质量。铺料采用进占法,推土机平整后静压一遍测量其铺料厚度,其误差范围以不大于10%为限。

砂砾石料现场填筑碾压后,按照1次/(1 000~5 000 m3)且每层测点不小于10点检测其干密度、相对密度、颗粒级配等指标进行控制。取样测得的干密度其平均值不小于设计值,标准差不大于0.05 g/cm3。当样本数小于20组时,应按合格率不小于90%、不合格点的干密度不低于设计干密度的95%进行控制。

4 施工质量控制技术的创新探索

通过对碾压试验成果数据进行分析得知:砂砾石料碾压后其干密度值与砾石含量密切相关。干密度值随着P5含量的变化而变化,且P5含量在一定范围内碾压后对应的相对密度为最大值,而同样的碾压参数、不同P5含量的颗粒级配料碾压后的干密度却不同。研究采用设计平均线级配、上包线级配、下包线级配、上平均线级配、下平均线级配等5个不同砾石含量配料进行了现场原型级配相对密度试验[5]。在现场填筑过程中,根据不同的颗粒级配进行了相对密度质量控制结果分析验证,进而更有利于不同颗粒级配砂砾石料的合理利用,旨在控制好现场填筑碾压密实度的均匀性。因此,该含特细砂砂砾石料在设计控制指标时不能单纯考虑以干密度值进行控制,而应以相对密度指标进行控制。根据不同的P5含量、结合现场大型原型级配标准试验成果数据分别计算不同的相对密度,可以有效控制碾压质量,使碾压后的坝体填筑体的相对密度一致、坝体能够均匀沉降,进而有利于坝体的稳定发展。

5 现场填筑质量控制成效分析

笔者通过对大坝填筑料碾压后的试验检测情况进行分析得知:碾压后的砂砾石料相对密度存在个别不满足设计相对密度Dr≥0.9的控制指标要求。对此,项目部对不合格区域的周边加倍进行了抽检,检测后及时报告给项目质量部,对不满足设计要求的区域进行补压处理并至复检合格为止,有效的控制了坝体填筑料的填筑压实质量。

大坝大方量砂砾石料填筑后,经对填筑取样相对密度数据进行统计分析得知:砂砾石料填筑1 524.82万m3,碾压质量试验检测3 303组,所检测到的干密度最小值为2.28 g/cm3,最大值为2.42 g/cm3,平均值为2.37 g/cm3,标准差为0.03 g/cm3,符合标准 “取样所测定的干密度其平均值不小于设计值,标准差不宜大于0.05 g/cm3;当样本数小于20组时,应按合格率不小于90%、不合格点的干密度不低于设计干密度的95%控制”的要求,所检测到的相对密度最小值为0.90,最大值为0.98,平均值为0.94,一次合格率达99%。

通过相关技术研究,加强了对坝料填筑碾压质量试验检测控制的管理,采用数理统计的方法进行了数据分析,其结果表明:经对含特细砂砂砾石料碾压参数进行优化后,为大坝碾压施工的质量提供了可靠参数,达到了课题研究的预期目标,解决了含特细砂砂砾石料碾压不密实的缺陷,使含特细砂砂砾石料得到了合理的利用。

6 结 语

通过对含特细砂砂砾石料碾压特性进行深入研究,在料场开采施工过程中,根据砂砾石料场自然形成的河滩砂砾石料自身条件,对不同级配类别的填筑料制定了切实可行的控制措施和合理的控制参数,对施工人员进行了必要的培训和交底,加强了对施工过程的控制并采取了较好的预控措施,同时针对料场出现的不同类别级配料的情况进行了不同级配类型的相对密度试验,以控制其最大干密度和最小干密度,使不同颗粒级配的砂砾石料在大坝填筑中得到了合理的利用,很好地控制了坝体填筑质量。现阶段监测成果表明:填筑坝体的沉降率很小,说明在填筑过程中实施的质量控制措施可行且有效。该研究成果对缩短高强度填筑时间、保证填筑质量及坝体稳定等方面起到了极大的作用;同时,课题组取得的研究成果将对后续开工建设的同类型工程施工控制方法的制定具有重要的指导意义,为形成含特细砂砂砾石料填筑碾压标准、工法提供了科学的理论依据和实践数据,对行业中类似工程的施工具有极大的推动作用。