山地城市盾构连续皮带机力学分析及应用

2024-03-13曹亚奇,游进,欧阳天一,冯科军,肖超,王树英

曹 亚 奇, 游 进, 欧 阳 天 一, 冯 科 军, 肖 超, 王 树 英

(1.中建五局土木工程有限公司,湖南 长沙 410004;2.中南大学土木工程学院,湖南 长沙 410075)

0 引 言

目前,在山地城市大纵坡盾构隧道施工中,一般采用传统的有轨运输出渣方式,该出渣方式在长距离大纵坡的隧道施工中存在着极大的风险[1-2]。另一方面,由于施工体量大、隧道环境潮湿复杂、轨道安装精准性低、施工作业人员密集、灾害链发生的严重性和随机性等问题,长距离隧道施工过程中常常需要投入大量精力进行现场安全技术管理[3-4]。目前,常规城市地铁盾构隧道出渣方式绝大部分采用运渣车出渣形式,但由于项目施工效率要求越来越高,而制约隧道施工进度的主要因素之一就是运渣车出渣速度太慢,且在长距离大纵坡隧道内极易出现有轨运输溜车、打滑现象[5-6]。因此,有必要对连续皮带机在山地城市大纵坡盾构隧道施工中的运行状况进行研究,为工程实践提供科学依据。

王智远和伍智勇[7]以辽宁省大伙房水库输水一期工程为例,对隧道连续皮带机中皮带的带宽、材质等参数选择进行详细介绍,然后从连续皮带机系统组成、工作原理、结构型式及使用方法等方面进行阐述,并对连续皮带机使用过程中需注意的问题及解决办法进行了总结。齐梦学[8]研究了龙门吊垂直提升石渣对双护盾TBM施工效率的影响,调研了相关行业的物料垂直提升方法,从技术、经济和工期等方面分析了龙门吊与垂直皮带机出渣的差异。齐春杰[9]采用了集渣土改良、出渣量控制和与掘进同步进行的渣土筛分改良及连续皮带出渣系统,通过现场出渣情况的记录、分析及调整,得到了适合大直径、长距离土压平衡盾构隧道施工的出渣系统。贾丁等[10]依托成都地铁18号线盾构隧道工程,对连续皮带机出渣系统进行探讨,分析其基本组成并进行了工程参数计算,通过计算皮带张力分析了驱动布置形式和铺设长度对安全系数的影响。吕勇方[11]研究了在深埋盾构隧道施工中使用连续皮带机的可行性和优势,通过分析传统隧道施工的不足之处,介绍了连续皮带机在施工中的应用情况,并探讨了其对施工效率、施工质量和工作环境等方面的影响。杨志勇等[12]以北京地铁新机场线一期工程为背景,选取盾构渣土运输方式不同的两相邻盾构区间,建立了土压平衡盾构施工物料及渣土运输模型,对有轨运输系统和皮带输送机系统两种运输方式进行了对比分析。梁国宝和管会生[13]通过解决移动皮带机穿越仰拱施工区的问题,结合国内已有的皮带机连续出渣技术,提出了一种适用于钻爆法施工的长大隧道皮带机连续出渣系统,并讨论了该系统所需设备及其工作过程。

笔者旨在利用有限元分析软件ABAQUS对隧道渣土连续皮带机进行静力学分析,研究其应力、应变和位移分布规律,总结连续皮带机的现场应用效果。首先介绍了依托项目的工程概况,然后建立了连续皮带机的三维有限元模型,并对其进行了网格划分、材料属性赋值、载荷施加和边界条件设置等前处理操作;接着采用隐式求解方案对模型进行求解,并对求解结果进行后处理分析,得到了连续皮带机在不同工况下的应力应变云图、最大应力位置和值等信息,最后对连续皮带机的现场应用效果进行总结。

1 工程概况

重庆轨道交通5号线北延伸段中央公园西站~椿萱大道站区间(以下简称中~椿区间)掘进长度为1 110.711 m,最小曲线半径2 000 m,最大纵坡38.07‰,长270 m,占掘进长度24.21%。顶部覆土19.1~33.2 m,区间约401 m位于回填土地层中。左线盾构1 095.304 m,右线盾构1 095.304 m。中~椿区间最大纵坡大于38‰,盾构掘进过程容易栽头,电瓶车运输渣土容易溜车,不控制好很有可能会造成严重事故。

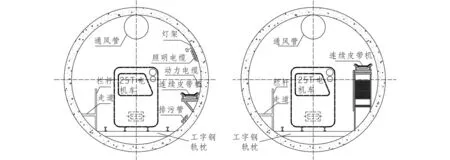

区间采用连续带式输送机系统进行出渣,盾构掘进渣土从后配套连续皮带机尾部转运到长距离连续带式输送机,由长距离连续带式输送机输送到隧道外的渣场。隧道带式输送机尾部安装在后配套台车上并装有液压缸,用于调整带式输送机上下、左右和倾斜方向的跑偏[14]。采用三角支架和管片螺栓将连续带式输送机固定在隧道下部,隧道内连续皮带机布置示意图见图1[15]。

图1 隧道内连续皮带机布置示意图

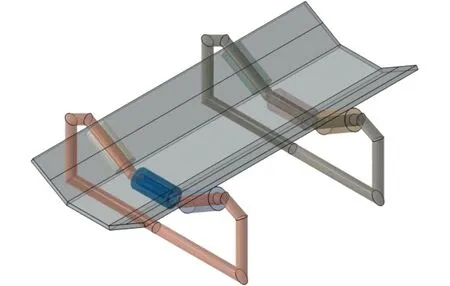

2 模型建立

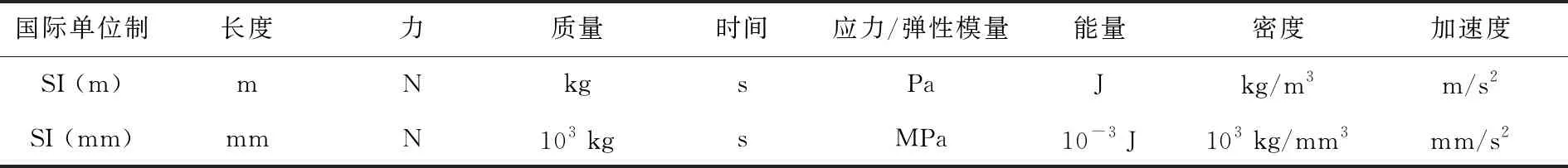

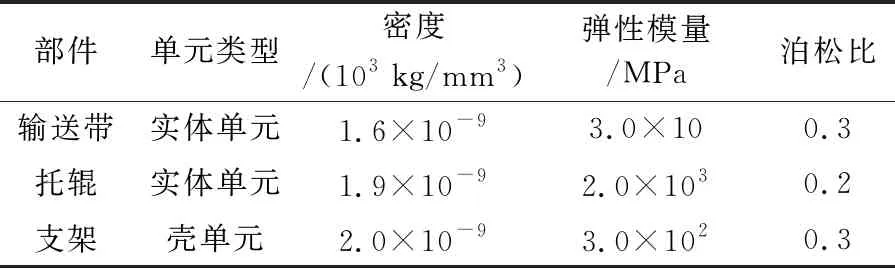

有限元分析软件ABAQUS中的常用单位制见表1,该数值模拟中采用mm单位制。皮带机由输送带、托辊和支架三部分组成,在建立数值模型时,输送带、托辊和支架均设置为弹性材料,输送带和托辊通过实体单元建立,支架通过壳单元进行模拟,皮带机各部分材料参数见表2。支架为空心壳体,底部横杆宽1 000 mm,两侧立臂高300 mm,支架厚度为20 mm,托辊为空心圆柱,圆柱内径为50 mm,外径为100 mm,托辊长度为200 mm,输送带厚度为20 mm。重庆项目皮带机两相邻支架之间的距离为800 mm,由于皮带机结构的对称性,输送带在两支架外侧各延长400 mm。因此,数值模型中的输送带长度为1 600 mm。由于该数值模拟目的是对皮带机结构进行静力学分析,不考虑托辊转动情况,因此,在托辊与支架之间建立绑定约束。同时,为模拟输送带与托辊之间相互作用,在两者之间建立有限滑移接触,切向特性设置为库伦摩擦,摩擦系数为0.3,法向特性设置为硬接触并允许接触后发生分离。为模拟皮带运输渣土时所受荷载,设置模型边界条件为:固定两支架底端及输送带两侧,在输送带中间面上施加10 kPa应力,在输送带两侧面的下半部分各施加6 kPa应力。同时,对模型施加竖直向下的重力加速度,大小为10 m/s2。连续皮带机的三维有限元模型见图2。

表1 ABAQUS中常用单位制

表2 皮带机各部分材料参数

图2 连续皮带机三维有限元模型

3 结果分析

3.1 应力

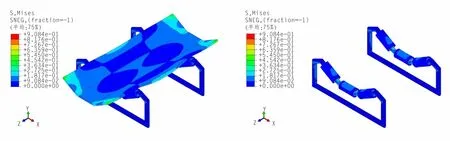

图3为数值模拟得到的连续皮带机应力云图,其中:图3(a)、图3(b)分别为皮带机整体和支架+托辊的应力云图。由图3可以看出:输送带两端和中部位置处的应力较大,支架与托辊连接处易出现应力集中现象,实际工程中应采取增加托辊密度或对托辊内侧进行曲面设计等方式减小连接处的应力集中现象,从而确保整个皮带机在长时间高负荷运行条件下的稳定性和可靠性。

(a) 应力云图(整体) (b) 应力云图(支架+托辊)

为更准确获取不同位置处的应力、应变和位移变化曲线,设置三个截面并对各截面的应力、应变和位移特征进行提取,其中:A-A截面位于输送带中部且与Z轴(即输送带纵向,见图3中坐标轴标注)垂直,B-B截面位于支架中部且与Z轴垂直,C-C截面位于输送带中部且与X轴(即输送带横向,见图3中坐标轴标注)垂直。

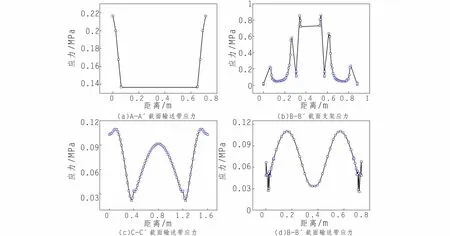

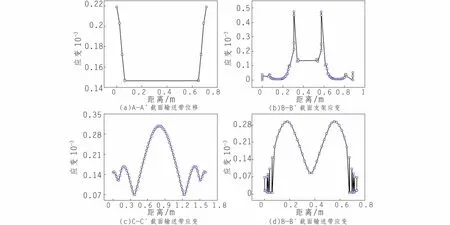

图4为连续皮带机不同截面应力曲线图,其中:图4(a)为A-A截面输送带应力曲线图,图4(b)为B-B截面支架应力曲线图,图4(c)为C-C截面输送带应力曲线图,图4(d)为B-B截面输送带应力曲线图。由图4可以看出:A-A截面上的输送带最大应力为0.22 MPa,位于截面两端,最小应力为0.14 MPa,位于截面中部;B-B截面上的支架最大应力为0.9 MPa,位于中间托辊与支架连接处,两侧托辊与支架连接处的最大应力为0.6 MPa,托辊与支架连接处呈现明显的应力集中现象;C-C截面最大应力为0.11 MPa,位于距两端0.1 m处,输送带中部应力为0.09 MPa。两者之间的差别可能是由于边界条件的设置,导致两端应力偏大,C-C截面的最小应力为0.02 MPa,位于距两端0.4 m(即支架所在位置)处,较输送带中部应力减小约78%,表明支架可以有效为输送带提供支撑,减小输送带自身应力;B-B截面上的输送带最大应力为0.11 MPa,位于距两端0.2 m(即两侧托辊与支架连接位置)处,输送带中部应力为0.03 MPa。

图4 连续皮带机不同截面应力曲线图

3.2 应变

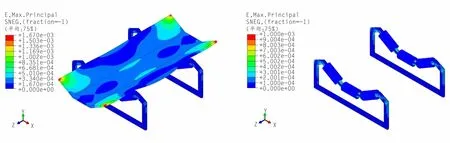

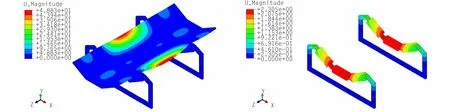

图5为通过数值模拟方法得到的连续皮带机应变云图。其中,图5(a)展示了皮带机整体结构的应变云图,能够直观地反映整个皮带机在工作过程中的应力分布情况。图5(b)则重点关注了支架和托辊部分的应变云图,这些部件在皮带机中承受了较大的荷载,因此对其应变分析尤为关键。由图5可以看出:输送带两端和中部位置的应变较大,这可能是由于输送带的两端和中部位置在传输过程中受到的载荷分布不均匀。

(a) 应变云图(整体) (b) 应变云图(支架+托辊)

图6为连续皮带机不同截面应变曲线图,其中:图6(a)为A-A截面输送带应变曲线图,图6(b)为B-B截面支架应变曲线图,图6(c)为C-C截面输送带应变曲线图,图6(d)为B-B截面输送带应变曲线图。由图6可以看出:C-C截面上的输送带最大应变为2.2×10-4,位于截面两端,最小应变约为0.15,位于截面中部0.05~0.65 m范围内;B-B截面上的支架最大应变为5×10-4,位于中间托辊与支架连接处,中间托辊的应变约为1.5×10-4,两侧托辊的应变基本为0,表明中间托辊与支架连接处易发生结构失效;C-C截面上的输送带最大应变位于输送带中部,约为3.1×10-4,最小应变为7×10-5,位于距截面两端0.4 m(即支架所在位置)处;B-B截面上的输送带最大应变为2.9×10-4,位于距截面两端0.2 m(即两侧托辊与支架连接位置)处,输送带中部应变约为8×10-5,相较两侧托辊与支架连接处应变减小约72%。

图6 连续皮带机不同截面应变曲线图

3.3 位移

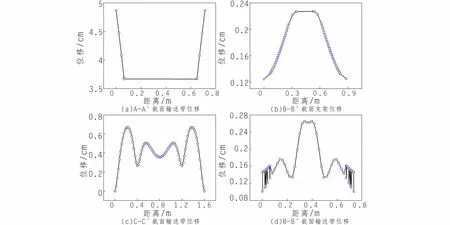

图7为数值模拟得到的连续皮带机位移云图,其中,图7(a)、图7(b)分别为皮带机整体和“支架+托辊”的位移云图。由图7可以看出:输送带在两端和中部位置处的位移较大,这可能是输送带在两端和中部位置处受到的载荷较大,导致皮带在运行过程中发生弯曲和伸缩。为了在实际工程中避免这种情况,可以采取以下措施:(1)减小相邻支架之间的距离。这将有助于提高皮带机的整体刚度,降低位移,从而减少渣土在运输过程中的掉落风险。(2)优化托辊布置。合理布置托辊可以平衡载荷分布,避免局部过大的位移。例如,可以在位移较大的区域增加托辊的密度,以提高支撑能力。(3)选用高强度、高刚度的输送带材料。选用性能优良的输送带可以减小位移,提高运输稳定性,从而降低渣土掉落的风险。(4)增加皮带机的防滑设施。例如,在输送带两侧增设防护挡板,以防止因位移过大而导致的渣土掉落。

(a) 位移云图(整体) (b) 位移云图(支架+托辊)

图8为连续皮带机不同截面位移曲线图,其中:图8(a)为A-A截面输送带位移曲线图,图8(b)为B-B截面支架位移曲线图,图8(c)为C-C截面输送带位移曲线图,图8(d)为B-B截面输送带位移曲线图。由图8可以看出:A-A截面输送带最大位移为4.8 cm,位于截面两端,最小位移位于截面中部0.05~0.65 m范围内;B-B截面上的支架最大位移为0.23 cm,位于截面中部,最小位移位于截面两端,为0.12 cm;C-C截面上的输送带最大位移约为0.7 cm,位于距截面两端0.3 m处,输送带中部位移约为0.4 cm,距截面两端0.4 m(即支架所在位置)处位移约为0.3 cm,相较输送带中部减小约25%,支架对输送带的位移限制作用较为明显;B-B截面上的输送带最大位移为0.26 cm,位于输送带中部位置处,在两侧托辊与中间托辊之间位置处,输送带位移产生先减小后增大的趋势,可能是两侧托辊对输送带的支撑作用导致输送带自身产生翘曲而使位移增大。

图8 连续皮带机不同截面位移曲线图

4 现场实施效果

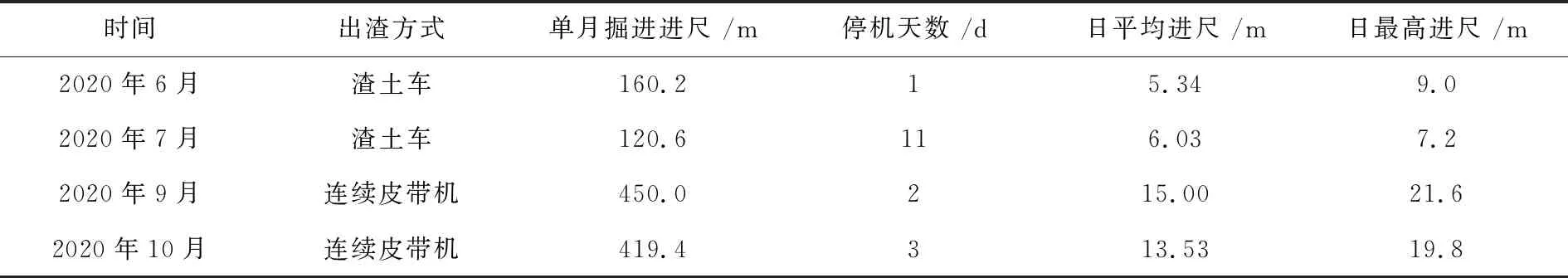

对皮带机的现场实施效果进行统计,共统计了2020年6月、7月、9月和10月的盾构掘进进尺。其中6月和7月采用传统渣土车运输方式进行出渣,9月和10月采用连续皮带机方式进行出渣。采用连续皮带机出渣方式时的日平均进尺和日最高进尺相比渣土车出渣方式均有较大提高,盾构掘进效率得到了很大的提高,单月掘进进尺超过400.0 m,为渣土车出渣方式的2~3倍,日最高进尺达到21.6 m,比渣土车出土日最高进尺高出12.6 m。盾构掘进进尺统计表见表3。

表3 盾构掘进进尺统计表

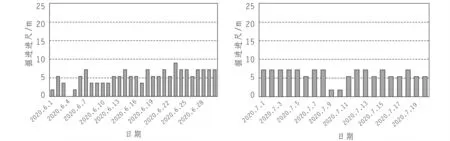

图9为不同月份盾构掘进进尺柱状图,由图9可以看出:6月份和7月份采用渣土车出渣,单日的掘进进尺均小于10 m,9月份和10月份采用连续皮带机方式出渣,单日掘进进尺基本位于10 m以上,掘进效率相比渣土车出渣方式有较大提高。

(a) 6月份掘进进尺 (b) 7月份掘进进尺

5 结 语

笔者采用有限元分析软件ABAQUS对隧道渣土连续皮带机进行了静力学分析,研究其应力、应变和位移分布规律,总结了连续皮带机在重庆地铁5号线北延长线的现场应用效果,主要结论如下:

(1) 输送带两端和中部位置处的应力、应变和位移较大,实际工程中可减小相邻支架之间距离以避免输送带运输渣土过程中产生较大位移而使渣土掉落。另一方面,支架与托辊连接处易出现应力集中现象,实际工程中应采取对托辊内侧进行曲面设计等方式减小连接处的应力集中现象。

(2) 支架所在位置处的输送带应力和位移相较输送带中部分别减小约78%和25%,表明支架可以有效为输送带提供支撑,减小输送带自身应力,限制输送带位移。另一方面,在两侧托辊与中间托辊之间位置处,输送带位移产生先减小后增大的趋势,可能是两侧托辊对输送带的支撑作用导致输送带自身产生翘曲而使位移增大。

(3) 对皮带机的现场实施效果进行统计,结果表明:采用连续皮带机出渣方式时的日平均进尺和日最高进尺相比渣土车出渣方式均有较大提高,盾构掘进效率得到了很大的提高。