紫菜粉碎方式对紫菜酱油酿造的影响

2024-03-13吴昊王灵昭王珊杜静邱春江程守礼程成

吴昊,王灵昭 ,王珊,杜静,邱春江,程守礼,程成

(1.江苏海洋大学 海洋食品与生物工程学院,江苏 连云港 222005;2.连云港市双程酿造食品有限公司,江苏 连云港 222221)

酱油是我国传统的调味品,在人们生活中扮演重要角色[1]。酱油中含有人体所必需氨基酸、维生素C及锌、铁等一些微量元素[2]。近年来,随着人们生活水平的提高,人们对酱油种类和营养价值提出更高的要求。紫菜营养价值较高,富含蛋白质、氨基酸、矿物质和维生素等营养物质;此外紫菜中还含有多糖、藻胆蛋白和多酚等活性物质,具有良好的抗氧化、抗肿瘤和免疫调节等功效,因而深受人们的喜爱[3-6]。以紫菜为原料发酵酱油,不仅能丰富酱油的类别,还可提升酱油的鲜味和营养价值[7]。但是紫菜质地致密,细胞壁难以被破坏使得紫菜中多糖和胞内蛋白等营养物质难以被释放,导致其在酱油加工中利用率较低,因此在紫菜酱油生产中,破坏紫菜细胞壁并提高其利用率成为亟待解决的问题[8]。

超微粉碎技术是一种新兴的食品加工技术,可破坏物料细胞结构,将其粉碎至微米甚至纳米级[9],增大物料的比表面积来提高活性物质的提取率[10]。目前超微粉碎技术已经广泛地应用于食品工业生产中,可显著提高多糖、蛋白质和膳食纤维等的提取率[11-12]。牛潇潇等[13]的研究结果表明,超微粉碎技术可以显著提高马铃薯渣中可溶性膳食纤维的含量。刘慧君等[14]利用超微粉碎-酶解法提取龙眼多糖,研究结果表明,龙眼多糖得率可达38.49%;相对于传统方法,提取率提高了90.74%。李振江等[15]采用超微粉碎处理桦褐孔菌粗粉,其多糖的提取率可达16.87%,较处理前得率提高了18.72%。综上可知,超微粉碎技术可有效破坏物料细胞壁,提高功能性物质的提取率。

本试验以紫菜为原料,采用普通粉碎与超微粉碎方式预处理紫菜,对紫菜酱油酿造过程中的关键酶活力和理化性质进行评价,探究不同粉碎技术对紫菜酱油品质的影响。在此基础上,研究种曲接种量、制曲时间和制曲温度对紫菜酱油成曲蛋白酶活力的影响,采用响应面法优化制曲工艺,提高紫菜酱油酿造中原辅料的利用率,以期为紫菜酱油的高效生产提供参考。

1 材料与方法

1.1 材料与试剂

小麦粉:江苏灌云县春旺面粉厂;大豆、坛紫菜:连云港市双程酿造食品有限公司;条斑紫菜:连云港金喜食品有限公司;食盐(未加碘):江苏金桥制盐有限公司;酱油曲精:上海迪发酿造生物制品有限公司;石油醚、盐酸、氢氧化钠、三氯乙酸、硫酸铜(均为分析纯):国药集团化学试剂有限公司。

1.2 仪器与设备

酸度计(pHS-25):上海仪电科学仪器股份有限公司;分析天平(BS323S):赛多利斯科学仪器(北京)有限公司;粘度计(NDJ-5S):上海力辰科技有限公司;水浴锅(HH-3A):金坛市科杰仪器厂;粉碎机(HH-3A):东莞市房太电器有限公司;新型超微粉碎机(CWF-300S):温州顶历医疗器械有限公司;高压蒸煮锅(CWF-300S 型):诸城市方达食品机械有限公司。

1.3 方法

1.3.1 工艺流程

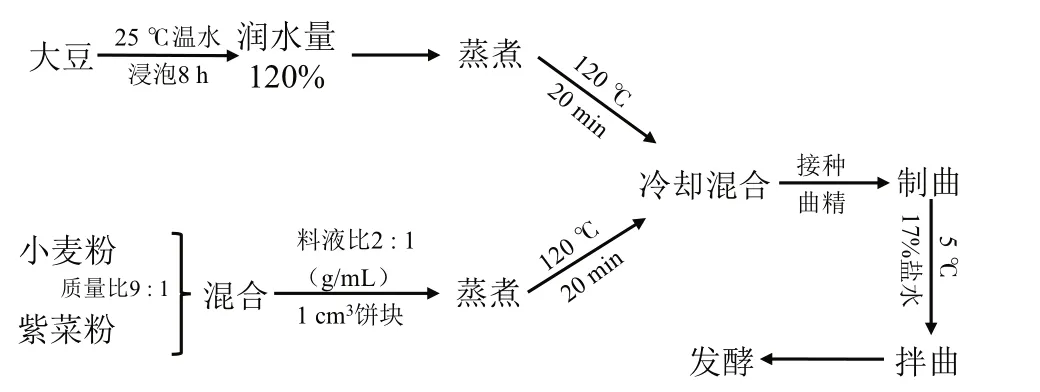

紫菜酱油的工艺流程见图1。

图1 紫菜酱油的工艺流程Fig.1 Production process of laver soy sauce

紫菜酱油制作依据公司提供的实际生产工艺进行,具体操作如下。

1)原料处理:将200 g 大豆洗净,加入25 ℃清水浸泡8 h,使大豆吸水膨胀,润水量达到120%;干紫菜通过超微粉碎机或普通粉碎机进行粉碎,得到紫菜粉;将180 g 小麦粉与20 g 紫菜粉按9∶1(质量比)进行混合,后按料液比2∶1(g/mL)加入清水搅拌,制成1 cm3小麦粉紫菜饼块。

2)蒸煮:将大豆和小麦粉紫菜饼块分别置于温度为120 ℃的旋转蒸煮锅内蒸20 min。

3)制曲:将小麦粉紫菜饼块与大豆混匀后冷却至一定温度,接入酱油曲精(种曲)后置于通风良好的恒温恒湿室内制大曲。

4)配制盐水:食盐与清水混合制成浓度为17% 的盐水,置于冷藏室内降温至5 ℃,待用。

5)发酵:将3)中所制大曲与4)中所配制的盐水按1∶2.2(g/mL)比例混合,搅拌均匀后置于发酵玻璃罐中进行发酵。发酵条件:在恒温恒湿室内发酵初始温度15 ℃,以每天升高1 ℃淋油1 次为标准,直到温度达到30 ℃;然后在30 ℃恒温环境中发酵165 d,取原油待检测。

1.3.2 不同粉碎方式对成曲酶活力和酱油理化指标的影响

选用坛紫菜和条斑紫菜两种紫菜,研究不同粉碎方式对紫菜酱油酿造中成曲蛋白酶活力、糖化酶活力和酱油理化指标的影响。将干燥的坛紫菜和条斑紫菜分别进行普通粉碎和超微粉碎,普通粉碎组过50 目筛,超微粉碎组过1 000 目筛后进行制曲,制得4 组紫菜粉,即普碎坛紫菜组、普碎条斑紫菜组、超碎坛紫菜组和超碎条斑紫菜组,以不加紫菜(普通酱油组)为对照组。

1.3.3 制曲工艺对超微粉碎坛紫菜酱油成曲蛋白酶活力的影响

物料蒸煮冷却后接种曲种,并至于恒温恒湿室内,间隔一段时间取样并测定成曲中蛋白酶活力。考察制曲时间(24、30、36、42、48、54 h)、种曲接种量(0.2%、0.3%、0.4%、0.5%、0.6%)和制曲温度(28、30、32、34、36 ℃)对紫菜酱油成曲蛋白酶活力的影响。

1.3.4 制曲工艺优化响应面试验

在单因素的基础上,基于Box-Behnken 采样原理,以种曲接种量(A)、制曲时间(B)、制曲温度(C)为因素,以蛋白酶活力为响应值,设计三因素三水平响应面试验,因素水平见表1。

表1 响应面试验因素水平Table 1 Factors and levels in response surface tests

1.3.5 指标测定方法

氨基酸态氮的测定参考GB 5009.235—2016《食品安全国家标准食品中氨基酸态氮的测定》[16]方法进行;黏度的测定按照GB/T 10247—2008《粘度测量方法》[17]进行;蛋白酶活力的测定参考SB/T 10317—1999《蛋白酶活力测定法》[18]进行;糖化酶活力的测定参考GB 1886.174—2016《食品安全国家标准食品添加剂食品工业用酶制剂》[19]方法进行;总糖含量按照GB/T 15038—2006《葡萄酒、果酒通用分析方法》[20]中直接滴定法测定;淀粉含量的测定参考GB 5009.9—2016《食品安全国家标准食品中淀粉的测定》[21]方法进行;全氮含量的测定参考GB/T 18187—2000《酿造食醋》[22]中全氮测量方法进行;还原糖含量的测定按照GB 5009.7—2016《食品安全国家标准食品中还原糖的测定》[23]方法进行。

1.3.6 原辅料利用率测定

1.3.6.1 蛋白质利用率

原辅料中蛋白质利用率计算公式如式(1)所示。

式中:m为蛋白质利用率,%;G为紫菜酱油头油的实际产量,g;T为实测紫菜酱油头油的全氮含量,g/100 mL;d为紫菜酱油头油的相对密度;G1为紫菜酱油二油的实际产量,g;T1为实测紫菜酱油二油的全氮含量,g/100 mL;d1为紫菜酱油二油的相对密度;P为原辅料中蛋白质总质量,g;6.25 为紫菜酱油中全氮折算蛋白质系数。

1.3.6.2 总糖利用率

原辅料中总糖含量计算公式如式(2)所示。

式中:s,原辅料中总糖含量,g;T1为大豆中碳水化合物含量,%;T2为小麦粉中碳水化合物含量,%;D1为大豆中淀粉含量,%;D2为小麦粉中淀粉含量,%;Z为紫菜中总糖含量,%;m1为大豆总质量,g;m2为小麦粉总质量,g;z为紫菜实测总质量,g;0.9 为总糖折算成淀粉质量系数。

原辅料中总糖利用率根据式(3)计算。

式中:t为总糖利用率,%;G为紫菜酱油头油的实际产量,g;d为紫菜酱油头油的相对密度;G1为紫菜酱油二油的实际产量,g;d1为紫菜酱油二油的相对密度;M为实测紫酱油头油总糖含量,g/mL;M1为实测紫菜酱油二油总糖含量,g/mL;s为原辅料中总糖含量,g。

1.4 数据处理

采用Prism 7.0 和SPSS 24.0 对数据分别进行绘图处理和显著性分析,并采用Design-Expert 10.0.1 软件进行响应面分析。

2 结果与分析

2.1 普通粉碎与超微粉碎紫菜制曲酶活力分析

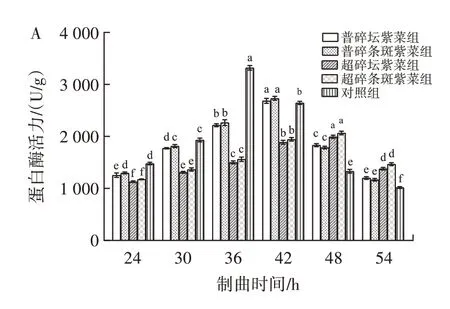

不同粉碎方式对制曲蛋白酶和糖化酶活力的影响如图2 所示。

图2 不同粉碎方式对制曲蛋白酶和糖化酶活力的影响Fig.2 Effects of different grinding methods on protease and glucoamylase activities in the koji

由图2A 可知,同一粉碎工艺下紫菜制成的大曲在24、30、36、42、48 h 和54 h 所测得的蛋白酶活力具有显著差异(P<0.05)。对照组在36 h 蛋白酶活力达到最大值,普通粉碎组蛋白酶活力高峰均出现在42 h,而超微粉碎组蛋白酶活力高峰出现在48 h;未添加紫菜组大曲蛋白酶活力最高,超微粉碎组最低,相比于坛紫菜组,条斑紫菜组具有更高的蛋白酶活力。由图2B可知,糖化酶与蛋白酶活力呈现相似的变化趋势。随着制曲时间的延长,不同粉碎工艺下蛋白酶和糖化酶活力均呈现先升高后下降的趋势,分析其原因可能是种曲中的米曲霉在生长后期产生大量孢子,导致酶活力下降。紫菜多糖的大量浸出使得体系黏度上升,并与其它原料黏结在一起;通风性较差进一步导致曲霉呼吸能力下降,种曲的活力受到抑制,生长发育较为缓慢[24],从而导致超微粉碎组蛋白酶活力高峰较普通粉碎组和未添加紫菜组推迟。

2.2 不同粉碎方式对酱油理化性质的影响

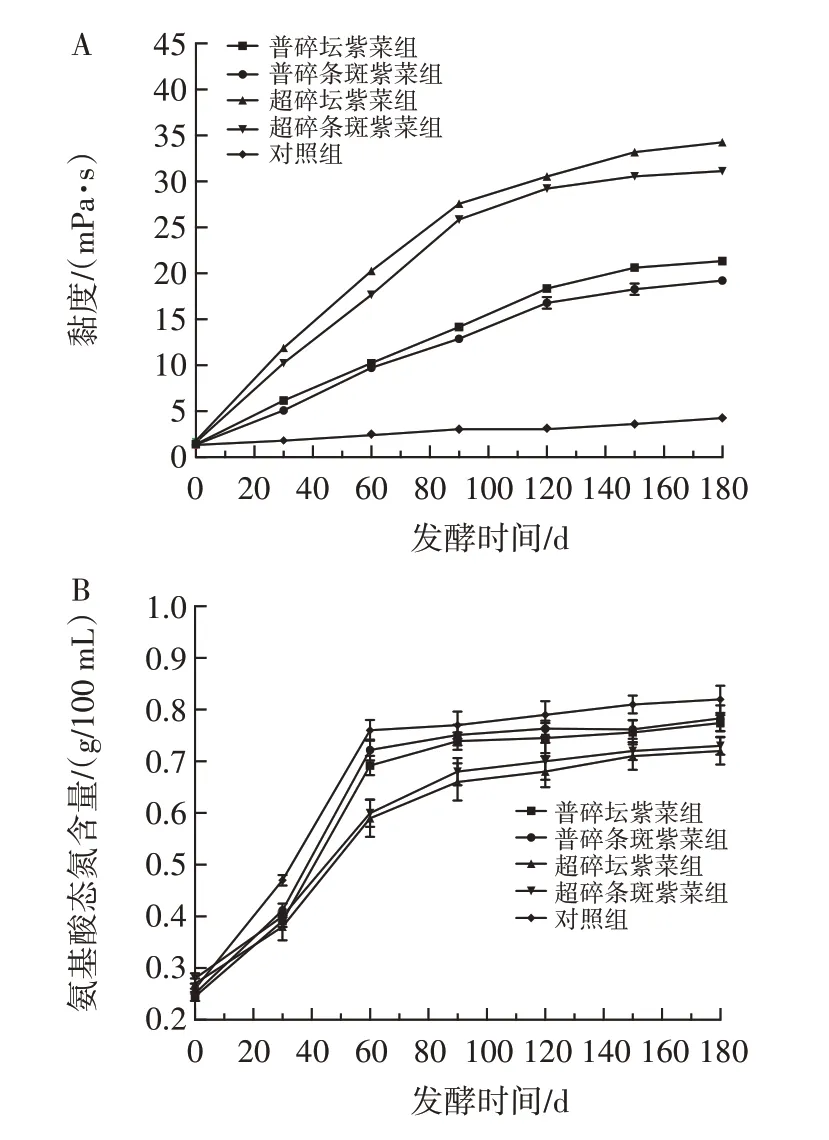

不同粉碎方式对酱油黏度和氨基酸态氮含量的影响如图3 所示。

图3 不同粉碎方式对酱油黏度和氨基酸态氮含量的影响Fig.3 Effects of grinding methods on the viscosity and amino acid nitrogen content of laver soy sauce

由图3A 可知,随着发酵时间的延长,普通酱油黏度呈平缓上升趋势,而紫菜酱油黏度呈现快速上升并趋于平缓的趋势;发酵180 d 后,超碎坛紫菜组、超碎条斑紫菜组、普碎坛紫菜组和普碎条斑紫菜组酱油的黏度分别为34.26、31.12、21.35、19.21 mPa·s,而普通酱油黏度仅为4.28 mPa·s,低于紫菜酱油黏度。相比于普通粉碎方式,无论是条斑紫菜还是坛紫菜,超微粉碎紫菜酱油均具有更高的黏度。超微粉碎使紫菜细胞壁破碎率提高,紫菜多糖得到充分释放[25],从而使得超微粉碎紫菜酱油的黏度高于普通粉碎紫菜酱油。

由图3B 可知,超微粉碎酱油中氨基酸态氮含量低于普通粉碎紫菜酱油中氨基酸态氮的含量,可能是因为经过超微粉碎后紫菜多糖大量溶出和小麦粉混合蒸煮后,黏性变大,原料结块,使得曲霉的活性降低,从而导致曲霉产酶能力下降[25-26]。此外,随着发酵的进行,酱油黏度值变高,微生物及相关酶发酵受到影响,所以超微粉碎组酱油氨基酸态氮含量低于普通粉碎组。

2.3 制曲工艺优化单因素试验

为改善酱油品质,有必要优化制曲工艺来提高种曲中米曲霉的活性,提升产酶能力和蛋白酶活力,进而提高酱油中氨基酸态氮含量和原辅料的利用率。超微粉碎坛紫菜酱油具有较好的黏度,但氨基酸态氮含量较低,因此以超微粉碎坛紫菜为原料,对酱油酿造中制曲工艺进行单因素优化,分析制曲时间、种曲接种量和制曲温度对成曲蛋白酶活力的影响。

2.3.1 制曲时间对紫菜酱油成曲蛋白酶活力的影响

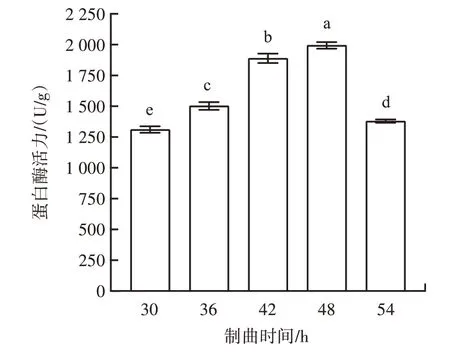

制曲时间对紫菜酱油成曲蛋白酶活力的影响如图4 所示。

图4 制曲时间对成曲蛋白酶活力的影响Fig.4 Effect of koji preparation time on the protease activity in the koji

由图4 可知,紫菜酱油在制曲时间为30~54 h 时,蛋白酶活力随制曲时间的延长呈现先升高后下降趋势。在制曲时间为48 h 时,曲料中的蛋白酶活力达到最大值1 994.15 U/g;随着制曲时间的进一步延长,曲料中的营养物质和水分含量不断减少,从而导致曲霉生长受阻碍,曲料蛋白酶活力有所下降[27]。综上,选择制曲时间48 h 左右进行后续响应面试验。

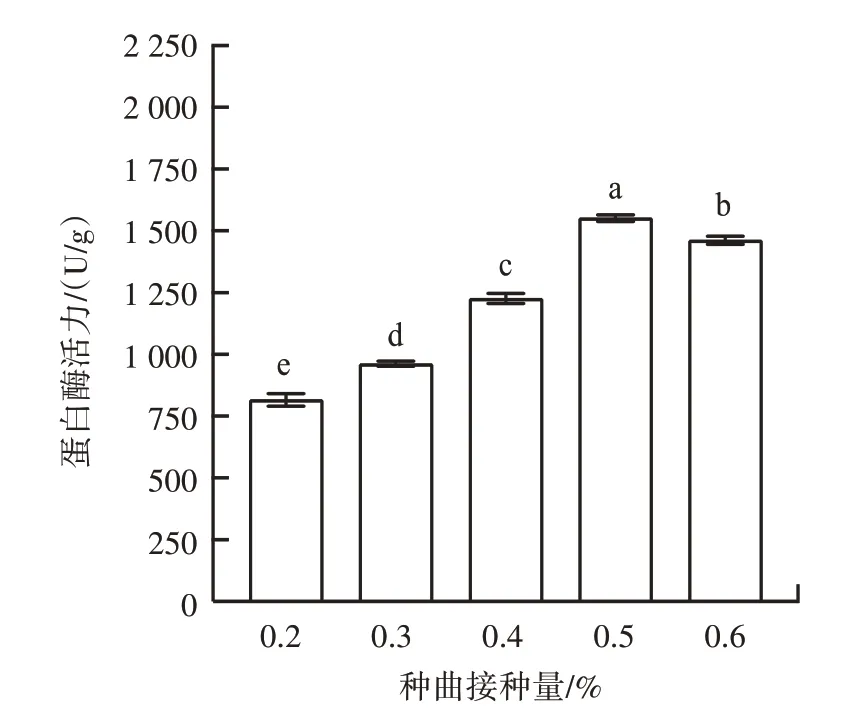

2.3.2 种曲接种量对紫菜酱油成曲的蛋白酶活力的影响

种曲接种量对紫菜酱油成曲的蛋白酶活力的影响如图5 所示。

图5 接种量对成曲蛋白酶活力的影响Fig.5 Effect of inoculation amount on the protease activity in the koji

由图5 可知,种曲接种量为0.2%~0.6% 时,蛋白酶活力随着种曲接种量的增加出现先增加后减小的趋势。当种曲接种量为0.5% 时,蛋白酶活力达到大值;当接种量大于0.5% 时,蛋白酶活力则呈下降趋势。原因可能是前期种曲接种量较小,种曲中米曲霉无法在短时间内扩大培养,其分解蛋白质的能力不足,制曲底物的营养过剩,从而导致成曲的蛋白酶活力下降;随着种曲接种量的增大,会引起供氧不足,且制曲的基料无法满足大量米曲霉成长所需的营养物质,导致个体生长状况不佳,影响曲霉孢子的成熟,最终使成曲的蛋白酶活力下降[28]。综上,选择种曲的最佳接种量0.5% 左右进行后续响应面试验。与制曲时间相比,接种量单因素中蛋白酶活力整体较低,种曲以及试验批次会造成蛋白酶活力存在一定的误差,但仍呈现一定的变化趋势,后续将采用响应面试验对最佳工艺进行预测和分析。

2.3.3 制曲温度对紫菜酱油成曲蛋白酶活力的影响

制曲温度对紫菜酱油成曲蛋白酶活力的影响如图6 所示。

图6 制曲温度对成曲蛋白酶活力的影响Fig.6 Effect of koji preparation temperature on the protease activity in the koji

由图6 可知,随着制曲温度在28~36 ℃时,蛋白酶活力先上升后下降,在制曲温度为32 ℃时达到峰值,可达1 892.92 U/g;制曲温度较低时,曲霉发芽缓慢,蛋白酶活力受到抑制,而当温度过高时,曲料中水分损失加快,早期制曲阶段便会发干,水分活度太低而导致蛋白酶活力下降。温度过高或者过低均会影响蛋白酶活力[29]。由上可知,选择制曲温度32 ℃左右进行响应面试验。

2.4 响应面试验结果

在单因素试验的基础上,进行紫菜酱油制曲的配方优化,结果如表2 所示,并利用Design-Expert 10.0.1软件对响应面试验结果进行回归拟合,得到二次多项式回归方程为Y= 2 082.1-13.058 5A+10.216 3B-76.619 3C-66.422 6AB+3.594 19AC+53.735 1BC-187.191A2-315.722B2-281.615C2。

对响应蛋白酶活力预测数学模型进行方差统计分析,结果如表3 所示。

由表3 可知,根据F值可知,影响蛋白酶活力的不同工艺参数按贡献大小排序为C>A>B,即制曲温度>接种量>制曲时间。模型的决定系数R2为0.987 7,说明模型拟合优度较高,并且R2Adj= 0.971 9,能够解释试验97.19% 的响应值变化,并与预测相关系数R2pred相差不大,表明该模型具备较高预测精准度。综上,上述模型可用于分析和预测最优制曲工艺条件。

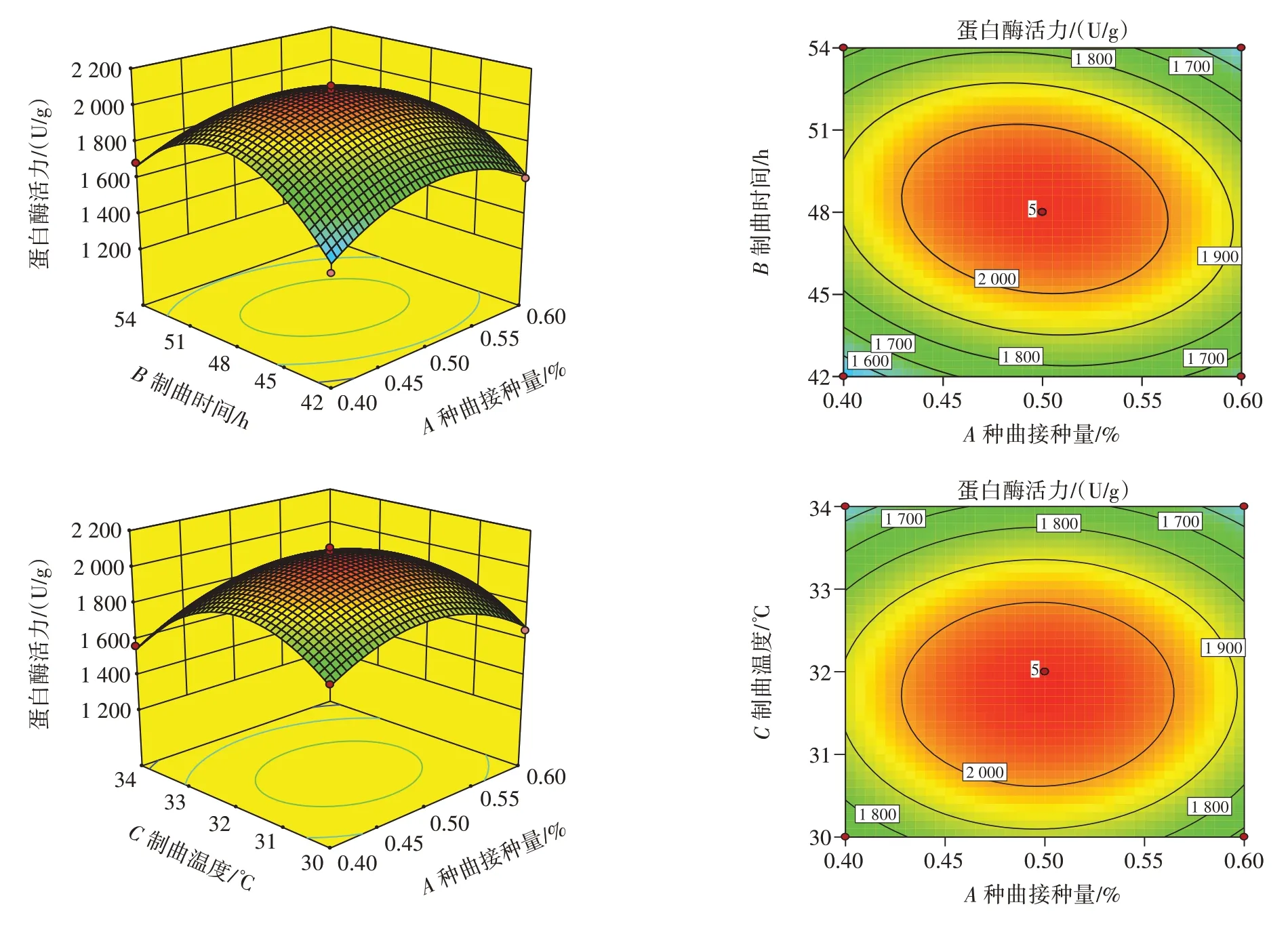

各因素交互作用对蛋白酶活力的影响如图7 所示。

图7 各因素交互作用对蛋白酶活力的影响Fig.7 Effects of interactions between factors on protease activity

由图7 可知,种曲接种量和制曲时间交互作用等高线呈现椭圆形,且表3 中显示其P<0.05,表明二者交互作用对蛋白酶活力影响显著[30]。当种曲接种量A一定时,随着制曲时间B的延长,成曲蛋白酶活力先上升后下降。同理,当制曲时间B不变时,随着种曲接种量A的提高,成曲中蛋白酶活力也呈现先增加后减小趋势。仅考虑二者因素作用下的最优工艺组合为种曲接种量A为0.45%~0.55%,制曲时间B为45~51 h。

随着种曲接种量和制曲温度的增加,蛋白酶活力呈现先增后减的趋势,表3 中其交互作用结果P值显示为无显著性,表明接种量与制曲温度交互作用对蛋白酶活力影响较小。种曲接种量A为0.45%~0.55%、制曲温度C为31~33 ℃时,成曲蛋白酶活力较高。相较而言,制曲温度方向曲面波动幅度较大,表明相比于种曲接种量,制曲温度对蛋白酶活力影响较大。

蛋白酶活力随制曲时间和制曲温度的增加呈先增后减的趋势,且在制曲温度方向的影响较大。当制曲时间为45~51 h,制曲温度为31~33 ℃时,蛋白酶活力较高。为进一步确定全局最优解,以蛋白酶活力最大值为优化目标,根据Design-Expert 10.0.1 软件运行结果,在种曲接种量A、制曲时间B和制曲温度C共同影响下的最优工艺为种曲接种量A为0.50%、制曲时间B为48.06 h、制曲温度C为31.73 ℃,在此条件下模型预测的蛋白酶活力值可达到2 087.58 U/g。

2.5 结果验证

根据软件预测结果,结合实际工艺设置的可行性,取种曲接种量A为0.5%、制曲时间B为48 h 和制曲温度C为32 ℃,并采用此工艺处理超微粉碎坛紫菜(验证组)、超微粉碎条斑紫菜和普通粉碎坛紫菜(试验组),随机选择表2 中序号为9 的工艺处理超微粉碎坛紫菜(对照组),对预测工艺进行进一步验证。紫菜酱油理化指标如表4 所示。

表4 紫菜酱油理化指标Table 4 Physicochemical indexes of laver soy sauce

由表4 可知,验证组的蛋白酶活力为2 109.00 U/g,与响应面模型分析相差21 U/g,可证明以该响应面模型为试验基础分析出的优化方法有效且可行性高。此外,超微粉碎条斑紫菜和超微粉碎坛紫菜酱油中氨基酸态氮和全氮含量可达到国家酿造酱油特级酱油要求(氨基酸态氮含量≥0.8 g/100 mL,全氮含量≥1.5%)。超微粉碎组成曲蛋白酶活力低于普通粉碎组,但酱油黏度高于普通粉碎组。相比于普通粉碎坛紫菜酱油,超微粉碎坛紫菜可将酱油黏度提高64.5%。超微粉碎条斑紫菜酱油较超微粉碎坛紫菜酱油具有较高的氨基酸态氮和全氮含量,但还原糖含量和黏度较低。

2.6 紫菜酱油中原辅料利用率

紫菜酱油生产中原料利用率、酱油出品率作为酱油生产技术的重要参数,是评价紫菜酱油生产工艺水平高低的重要参考依据。因此,准确分析紫菜酱油原料利用率、氨基酸态氮生产率、总糖利用率等对于紫菜酱油的高效利用有重要意义。不同粉碎方式紫菜酱油经济指标如表5 所示。

表5 紫菜酱油经济指标Table 5 Economic indicators of soy sauce produced with laver

由表5 可知,相比于普通粉碎方式,坛紫菜经超微粉碎后,紫菜酱油中的蛋白质和总糖的利用率分别提高5.91% 和3.99%;与超微粉碎坛紫菜酱油结果类似,条斑紫菜经超微粉碎后,紫菜酱油中蛋白质和总糖利用率分别提高6.05% 和3.56%。紫菜经过超微粉碎处理后细胞壁结构被破坏,蛋白质和糖类物质暴露出来,在蛋白酶的作用下,蛋白质可分解为小分子的肽;而糖类物质在酶作用下水解为多糖和还原糖,提高了多糖利用率和酱油黏度。

3 结论

本研究以紫菜、小麦、大豆为原料,结合不同粉碎技术处理紫菜酿造紫菜酱油。相比于普通粉碎方式,超微粉碎技术预处理紫菜可提高紫菜酱油的黏度,但会降低成曲中蛋白酶活力。超微粉碎紫菜酱油制曲工艺优化结果表明,当种曲接种量为0.50%、制曲时间为48 h、制曲温度为32 ℃时,成曲中蛋白酶活力可达到2 109.00 U/g。最优工艺条件下,相比于普通粉碎方式,超微粉碎方式可有效提高紫菜酱油酿造中原辅料的蛋白质和总糖利用率,使紫菜酱油中氨基酸态氮和全氮含量达到国家特级酱油的标准,这为高效生产紫菜酱油提供参考。