某海洋平台天然气水露点控制及用能优化研究

2024-03-09刘吼中海石油中国有限公司深圳分公司

刘吼(中海石油(中国)有限公司深圳分公司)

1 概述

某海洋平台为8 腿导管架平台,由桩、导管架和组块组成。平台负责对井口采出气或伴生气进行脱水、脱碳及脱烃处理,处理合格后的干气通过海底管道输送至下游用户[1]。其中,天然气水露点是气体输送的主要控制指标之一,根据GB 50251—2015《输气管道工程设计规范》的要求,水露点应比最低环境温度低5 ℃及以上。如外输天然气中夹带液态水或液烃,将导致在立管或地形起伏的管段处形成两相流或段塞流,降低管道输送效率,部分海泥低温区还会形成水合物堵塞管道,并影响终端压缩机透平的正常运行。目前,天然气水露点控制的方法有吸收法、吸附法和低温冷冻法等[2-3],且以吸收法中的三甘醇(TEG)脱水工艺应用最为广泛。李天斌利用HYSYS 软件对海洋中心处理平台的天然气脱水状态进行了模拟,得到了不同操作参数下的最佳运行条件[4];王飞等人在固定吸收塔操作压力下,获取了不同运行参数的自变量和因变量的关系,得到了满足海上平台外输标准的干气露点[5];钱欣等人以碳排量总量最小为目标函数,通过遗传算法实现了碳排放的降低[6]。以上研究结果和优化方法均存在计算量大、计算效率低、关键参数考虑不全、需要根据经验对目标值进行调整等问题,降低了优化过程的可行性和科学性,并造成调节过程不必要的资源浪费。

某海洋平台在运行的过程中,其运行参数与设计参数存在不一致的现象,说明存在较大的能耗优化空间。基于此,为减少现场工艺参数的调节次数,避免停车事故的发生,通过HYSYS 软件搭建天然气脱水工艺流程,并利用软件自带的求解器实现最优运行参数求解,为指导现场生产提供实际参考。

2 基于HYSYS 软件的脱水系统模型

HYSYS 软件具有操作界面友好、组分库丰富、状态方程齐全等优点,可以用于吸收塔、蒸馏塔、分馏塔等塔器参数的计算,被广泛用于油气田地面工程领域的工艺流程模拟和动态控制。文中主要采用稳态部分进行脱水工艺调试,模拟脱水系统优化前后的工艺参数变化情况。

2.1 现场脱水流程

脱水流程分为三甘醇贫液吸收和三甘醇富液再生两部分。对于前者流程,原料气先经过过滤式分离器,分离湿气中夹带的液烃、固体杂质和游离水等物质;再从吸收塔底进入,原料气自下而上、三甘醇贫液自上而下运行,通过介质间的传质完成贫液吸收水分的过程,干气通过干气/贫液换热器加热后外输。对于后者流程,吸收塔底流出的三甘醇富液通过与再生塔塔顶气体进行换热后,经闪蒸罐分离出闪蒸气用于平台上的燃料消耗,多余气体接入火炬系统放空;最后三甘醇富液与贫液进一步换热后,进入再生塔完成再生过程。为提高三甘醇贫液的质量分数,在汽提柱通入少量外输干气对贫液进行再度提浓。

2.2 基础数据

原料气处理量(101.325 kPa、20 ℃)和基础工况参数见表1,原料气组成见表2。根据现场交接要求,确定脱水后的干气水露点应小于-10 ℃。

表1 原料气处理量和基础工况参数Tab.1 Feed gas treatment capacity and basic operating parameters

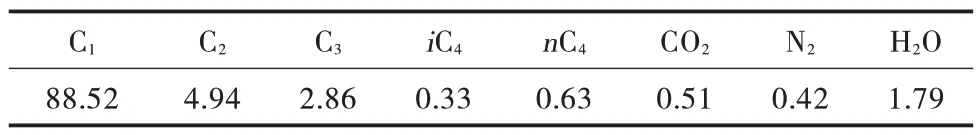

表2 原料气组成Tab.2 Feed gas composition 摩尔分数/%

2.3 状态方程选取及模型验证

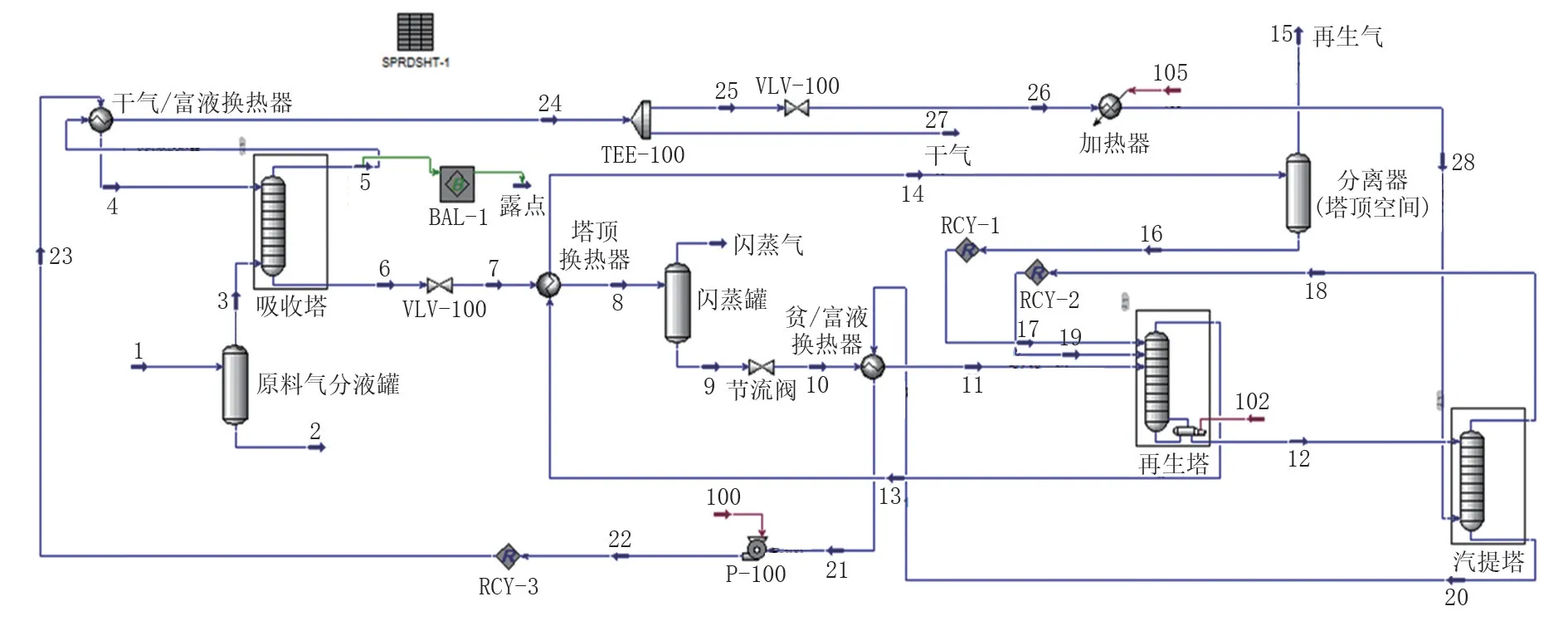

参照脱水流程,在HYSYS 软件中搭建模拟工艺(图1)。其中:吸收塔和再生塔的塔板数均为6,内部填料形式为金属鲍尔环;采用汽提塔代替汽提柱;通过Balance 模块传递吸收塔塔顶干气的组分摩尔流,以确定干气露点;通过Recycle 模块将富甘醇再生后的贫甘醇循环至吸收塔顶部塔板;将再生塔顶部精馏柱采用分离器代替,通过Recycle 模块将回流冷凝液循环至再生塔顶部塔板;再生塔底流出的贫甘醇经汽提柱提纯,通过Recycle 模块将汽提后的气体循环至再生塔底部塔板;通过Sprdsht 模块计算比功耗数值。

图1 基于HYSYS 软件的模拟工艺Fig.1 Simulation process based on HYSYS software

为避免TEG 溶液在纯度较高时,软件求解过程中出现奇异解现象,采用Glycol Package 状态方程求解TEG-水系统的相平衡状态。

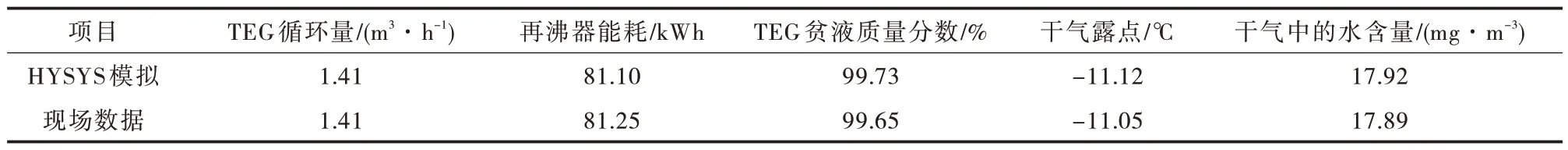

将表1 至表2 的基础数据代入HYSYS 软件模拟流程中,计算中间及结果参数,模拟结果与现场数据对比见表3。可见模拟结果与现场数据基本一致,产生误差的原因:一是模拟流程是理想结果,二是现场测试数据存在一定系统误差和偶然误差。但综合看,两者结果的一致性较好,说明HYSYS模拟流程准确、可靠。

表3 模拟结果与现场数据对比Tab.3 Comparison between simulation results and field data

3 单因素影响实验及敏感性分析

通过变量控制法,研究不同工艺参数对水露点和用能的影响。其中,流程中的用能设备包括溶液循环泵、塔底再沸器和汽提气加热器,采用比功耗作为用能衡量指标,计算公式为:

式中:E为比功耗,kWh/kg;W1、W2、W3分别为溶液循环泵、塔底再沸器和汽提气加热器的功率,kW;Q为干气质量流量,kg/h。

3.1 原料气进塔温度的影响

根据SY/T 0076—2008 《天然气脱水设计规范》的要求,原料气进塔温度应在15~48 ℃之间,且不宜超过48 ℃。该平台采用海水对原料气进行降温处理,根据环境温度,原料气温度一般不低于30 ℃[7]。定量分析原料气温度对水露点及比功耗的影响,结果见图2。受流程换热器的影响,进塔温度只能模拟至42 ℃,脱水干气露点随原料气进塔温度的增加而升高,且增速逐渐变快,这是由于吸收反应属于放热反应,进塔温度的提高会降低水蒸气在TEG 贫液中的溶解度,进而影响吸收效果。虽然原料气温度的提高可以提高塔底TEG 富液的温度,进而降低再生塔的能耗,此时所需的汽提干气流量也在不断加大,导致汽提气加热器的功率增加,最终比功耗有所增加,但增大的幅度较小,仅从0.003 08 kWh/kg 增加至0.003 23 kWh/kg。综合考虑,控制原料气进塔温度为30~38 ℃。

图2 原料气进塔温度的影响Fig.2 Influence of feed gas inlet temperature

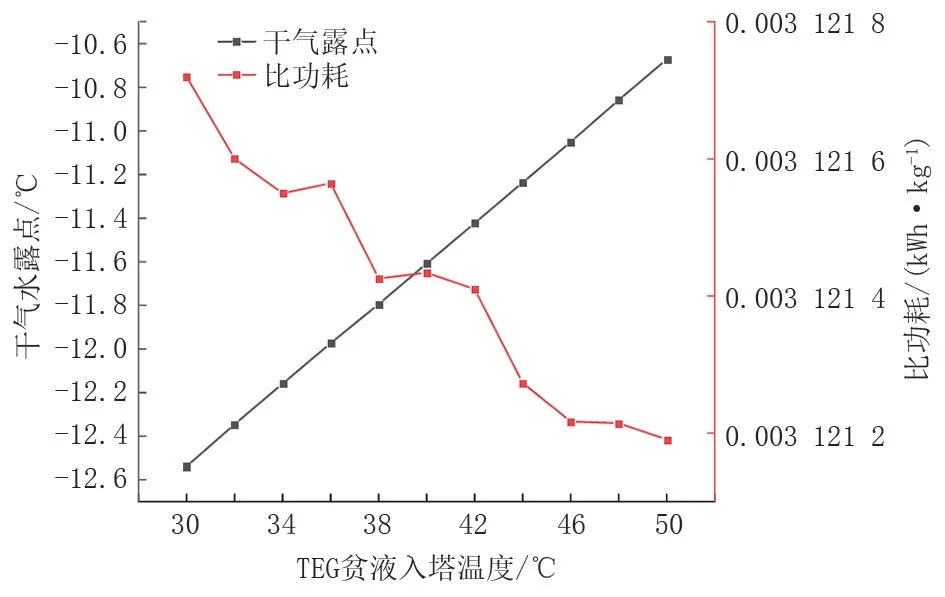

3.2 TEG 贫液进塔温度的影响

定量分析TEG 贫液进塔温度对水露点及比功耗的影响,结果见图3。脱水干气露点随TEG 贫液进塔温度的增加呈线性上升趋势,但与原料气进塔温度相比,干气露点变化不大,这是由于与干气流量相比,TEG 溶液流量较小,故对吸收塔每层塔板的温度影响也较小。TEG 贫液的温度越升高,再生过程再沸器的热负荷越降低,但总体上对比功耗的影响较小。考虑到贫液温度过高会影响TEG 溶液的吸收效果和质量,综合考虑,控制TEG 贫液进塔温度在35~45 ℃,且比原料气进塔温度高3~5 ℃。

图3 TEG 贫液进塔温度的影响Fig.3 Influence of TEG lean liquid inlet temperature

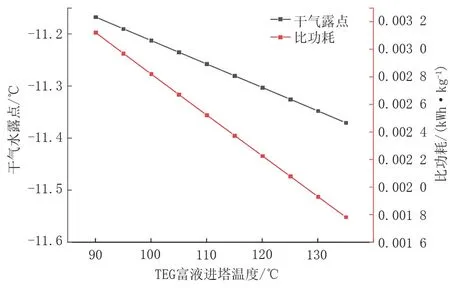

3.3 TEG 富液进塔温度的影响

定量分析TEG 富液进塔温度对水露点及比功耗的影响,结果见图4。脱水干气露点随TEG 富液进塔温度的增加呈线性下降趋势,但变化幅度较小,模拟范围内的露点降仅为0.20 ℃。由于再沸器功率占整个流程总功率的95%,故比功耗随TEG 富液进塔温度的增加而大幅下降,由此推测运行费用也会大幅下降。综合考虑,应在工艺中尽量增大TEG 富液的进塔温度。

图4 TEG 富液进塔温度的影响Fig.4 Influence of TEG rich liquid inlet temperature

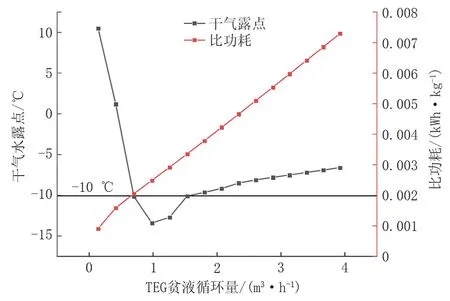

3.4 TEG 贫液循环量的影响

定量分析TEG 贫液循环量对水露点及比功耗的影响,结果见图5。脱水干气露点随TEG 贫液循环量的增加呈先下降后缓慢上升趋势,因为根据气液平衡原理,TEG 循环量越大,原料气中的水分被带走的越多,但过高的TEG 循环量会导致再生TEG 贫液的质量分数降低,脱水深度降低。比功耗随TEG贫液循环量的增加呈线性上升趋势。综合考虑,在满足脱水深度的前提下,TEG 贫液循环量应控制在0.70~1.50 m3/h 之间。

图5 TEG 贫液循环量的影响Fig.5 Influence of TEG lean liquid circulation

3.5 TEG 贫液质量分数的影响

根据拉马奥特公式,TEG 贫液质量分数与再沸器温度下水的蒸汽压、再沸器压力和再沸器蒸汽中水的摩尔分数等因素相关。在再沸器温度一定的前提下,通过增加汽提气流程,可减小再沸器蒸汽中水的摩尔分数,最终提高TEG 贫液质量分数。由此可见,TEG 贫液质量分数与再沸器温度和汽提气流量相关,故定量考察上述因素对水露点及比功耗的影响,结果见图6。脱水干气露点随再沸器温度的增加呈线性下降趋势,且露点下降较大(14.05 ℃),比功耗随再沸器温度的增加呈线性上升趋势。考虑到三甘醇的热分解温度为204 ℃,且TEG 贫液的质量分数维持在99%以上,将再沸器温度控制180~190 ℃。

图6 再沸器温度和汽提气流量的影响Fig.6 Influence of reboiler temperature and stripping gas flow

脱水干气露点随汽提气量的增加呈线性下降趋势,通过采用一定量的汽提气可以降低TEG 溶液表面的水蒸气分压,将TEG 溶液提浓,露点下降较大(34.36 ℃),比功耗随再沸器温度的增加先缓慢上升后迅速上升。汽提气流量过大,再生塔可能出现液泛现象,故在满足露点和贫液质量分数的前提下,应尽量降低汽提气流量,控制在40~60 m3/h。

3.6 敏感性分析

通过敏感性分析进一步考察上述不同参数对于干气露点和用能的影响程度,以便在现场快速确定参数调整的优先次序[8]。为了便于比较,对参数进行归一化处理,参数敏感性分析结果见图7。曲线斜率越大,相关工艺参数对干气露点和比功耗的影响程度越大。对于干气露点,影响程度从大到小依次为再沸器温度、原料气进塔温度、汽提气流量、TEG 贫液循环量、TEG 贫液进塔温度和TEG 富液进塔温度,其中后两项工艺参数对干气露点的影响不大;对于比功耗,影响程度从大到小依次为再沸器温度、TEG 贫液循环量、TEG 富液进塔温度、TEG贫液进塔温度、原料气进塔温度和汽提气流量,其中后三项工艺参数对比功耗的影响不大。在现场实际调控的过程中,如调控干气露点,应优先调整再沸器温度、原料气进塔温度和汽提气流量;如调控比功耗,应优先调整再沸器温度、TEG 贫液循环量和TEG 富液进塔温度。

图7 参数敏感性分析结果Fig.7 Analysis results of parameters sensitivity

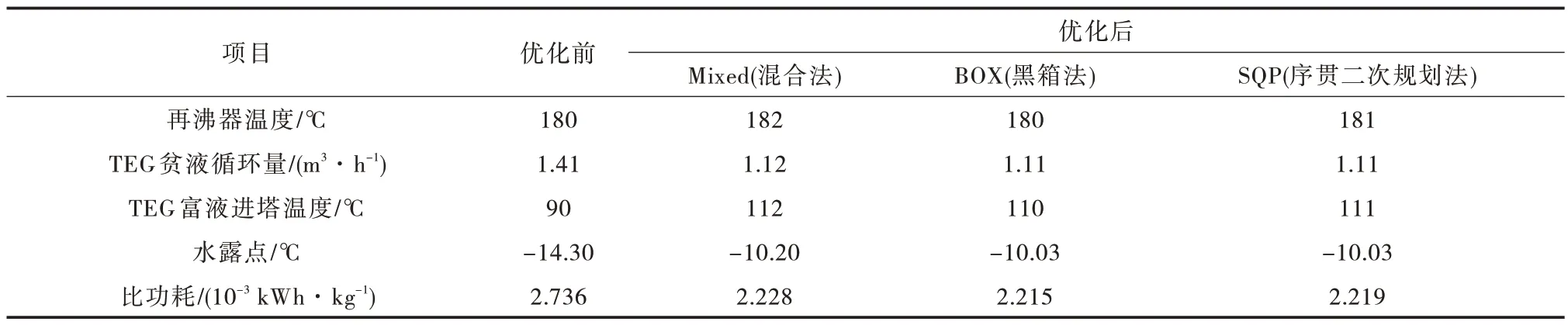

3.7 优化器求解

利用HYSYS 软件自带的优化器进行参数求解[9-10],以公式(1)为目标函数,设置约束条件为干气露点小于-10 ℃,再沸器温度、TEG 贫液循环量和TEG 富液进塔温度为决策变量,通过Orignal优化模块,对最低比功耗下的决策变量进行求解,结果见表4。三种优化方法均能使比功耗下降,优化效果从强到弱依次为BOX、SQP 和Mixed 方法,BOX 方法在干气露点有所上升的情况下,比功耗降低0.521×10-3kWh/kg,降幅19.04%,同时贫液中TEG 的质量分数为99.71%,也符合脱水工作质量标准的要求。

表4 HYSYS 软件优化结果对比Tab.4 Comparison of optimization results for HYSYS software

4 结论

1)在HYSYS 软件中搭建了与现场工艺一致的脱水系统模拟流程,通过数据对比,模拟数据与现场数据的吻合性较好,验证了搭建模型的准确性和可靠性。

2)在脱水过程中对于干气露点,影响程度从大到小依次为再沸器温度、原料气进塔温度、汽提气流量、TEG 贫液循环量、TEG 贫液进塔温度和TEG 富液进塔温度;对于比功耗,影响程度从大到小依次为再沸器温度、TEG 贫液循环量、TEG 富液进塔温度、TEG 贫液进塔温度、原料气进塔温度和汽提气流量。

3)三种优化方法均能使脱水流程工艺比功耗降低,优化效果由强到弱依次为BOX、SQP 和Mixed 方法,其中BOX 方法优化效果最优,比功耗较原现场工艺降低0.521× 10-3kWh/kg,降幅19.04%,节能效果明显。