含夹矸煤层条件下采煤机螺旋滚筒优化设计

2024-03-04李明昊范佳艺赵丽娟

李明昊,郝 哲,范佳艺,赵丽娟,乔 捷

(1.沈阳理工大学 机械工程学院,辽宁 沈阳 110159;2.沈阳航空航天大学 机电工程学院,辽宁 沈阳 110136;3.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000;4.辽宁省大型工矿装备重点实验室,辽宁 阜新 123000)

螺旋滚筒是采煤机在截割含夹矸煤层时的直接工作部件,截割含夹矸煤层时,螺旋滚筒受载复杂,易出现多模式失效[1]。国内外诸多学者对螺旋滚筒的设计进行了较深入研究。刘晋霞等[2]利用颗粒流离散元软件(particle flow code,PFC)研究了不同截割速度对煤岩截割过程的影响,结果表明,煤岩截割过程中,镐型截齿截割速度总体呈非线性减小趋势,且随牵引速度、滚筒角速度的增大分别呈现非线性减小趋势增强和明显增大的特点,当滚筒角速度一定时,提高牵引速度可在一定程度上降低截割比能耗;Hurt等[3]探究了截齿几何形状、螺旋滚筒形状及采煤机运动学参数对截齿寿命的影响;Achanti等[4]研究了截割深度、截线间距及滚筒转速对工作面粉尘的影响; Gajewsk等[5]根据不同类型截齿的磨损程度,研究了呈现扭矩分布的各类截齿截割功率,并基于神经网络以截割功率和扭矩为输入对截齿磨损状态进行预测;Reid等[6]利用卡尔曼滤波系统分析截齿载荷,为螺旋滚筒的瞬时载荷模拟提供了新的理论方法;刘送永等[7]建立了螺旋叶片参数与目标参数的数学模型,发现螺旋升角对装煤量与抛煤力学特性有很大影响,找到了最佳螺旋升角值;陆辉等[8]通过模拟滚筒截割过程获得的截齿受力曲线函数加载至截齿,研究镐型截齿的疲劳寿命并对其优化;秦大同等[9]建立了采煤机运动参数与螺旋滚筒截割性能指标评价模型,基于退火-粒子群算法对螺旋滚筒进行优化设计;张强等[10]测试了采煤机在煤岩现场截割中的滚筒载荷受力,通过截割实验数据得到螺旋滚筒三向载荷的差异,测试结果与工作面实际工况相符合;赵丽娟等[11]通过刚柔耦合虚拟样机技术对螺旋滚筒的截割、装煤和落煤性能进行分析,对螺旋滚筒进行优化设计。

以往围绕螺旋滚筒的研究为采煤机设计与开发提供了一定理论基础,但采煤机在截割含夹矸煤层时,工况恶劣、载荷复杂、失效模式多,因此提出一种考虑多失效模式的方法是设计高效螺旋滚筒的关键。将刚柔耦合技术、可靠性灵敏度设计理论和相关失效性理论相结合,利用构建的改进遗传算法,提出一种适用于含夹矸煤层的采煤机螺旋滚筒优化设计方法,可有效指导高效螺旋滚筒设计。

1 理论背景

螺旋滚筒在工作过程中,镐型截齿会受到截割阻力、牵引阻力和侧向力,分别用Zj、Yj和Xj表示,如图1所示。

图1 滚筒截割含夹矸煤岩受力分析

当镐型截齿截割全煤时,截齿的截割阻力、截齿牵引阻力、截齿的侧向力分别为[12]:

(1)

Yj=Y0+100σcmSaKδ,

(2)

Xj=0.2Zj。

(3)

当镐型截齿截矸石时,截齿的截割阻力、牵引阻力和侧向力分别为:

Zj′=PK′[KTKgKy(0.25+1.8hmaxsinθ·tcp)+0.1Sj],

(4)

Yj′=2.5Zj′(0.15+0.000 56PK′)/(10hmaxsinθ)0.4,

(5)

(6)

式中:PK′为矸石的接触强度,MPa;Sj为截割夹矸时,截齿磨损在截割平面上的投影面积;C1、C2和C3为螺旋滚筒叶片上截齿不同排列方式的系数。

2 螺旋滚筒负载数值模拟

螺旋滚筒动态负载是分析采煤机螺旋滚筒可靠性的重要依据。基于内蒙古鄂尔多斯文玉煤矿工作面赋存条件,对采煤机截割的煤岩试样进行物理和力学特性参数测试。

2.1 煤岩力学特性测试

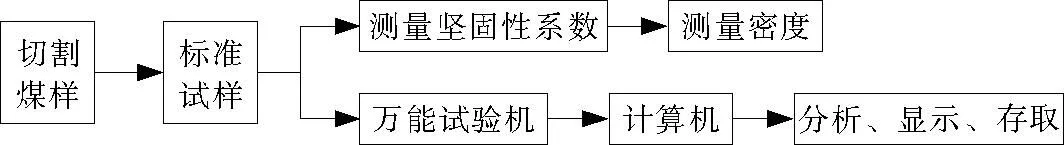

依据国家标准GB/T 2356.1—2009《煤和岩石物理力学性质测定方法》,煤岩测试流程如图2所示。

图2 煤岩测试流程图

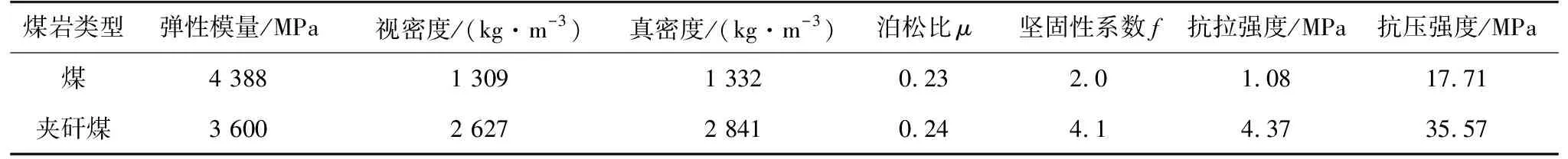

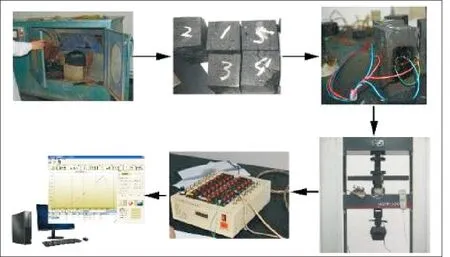

为测试煤岩的抗压强度,使用DQ-1型岩石切割机、202-0型电热恒温干燥箱、比重瓶、WDW-100E型微机电子万能试验机对煤样分析处理,如图3、图4所示,测得煤岩物理和力学特性参数如表1所示。

表1 煤岩物理力学特性参数

图3 煤岩物理特性参数测试实验

图4 煤岩力学特性参数测试实验.

2.2 瞬时载荷数值模拟

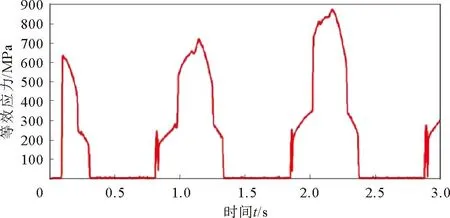

使用课题组的“采煤机瞬时载荷数值模拟软件”,对采煤机截割夹矸工况(图1)的瞬时载荷进行数值模拟,得到滚筒转速为58 r/min、牵引速度为4 m/min时截齿三向力和力矩曲线如图5、图6所示,可为构建采煤机刚柔耦合模型提供载荷数据支撑。

图5 三向力曲线.

图6 三向力矩曲线

3 螺旋滚筒刚柔耦合分析

将建立的采煤机整机三维模型导入ADAMS中,设置材料特性参数、约束和驱动,建立采煤机刚性虚拟样机模型。利用ANSYS,采用solid185单元对螺旋滚筒进行精度为6级的网格划分,结合质量单元MASS21,构建螺旋滚筒的模态中性文件。替换采煤机的螺旋滚筒刚性模型,加载图5、图6生成的三向力和力矩曲线,生成采煤机刚柔耦合模型[13],如图7所示。

图7 采煤机刚柔耦合模型

对建立的刚柔耦合模型,选用GSTIFF和I3积分器进行求解,得到采煤机前截割部螺旋滚筒应力云图和最大应力点曲线如图8、图9所示。结果表明,螺旋滚筒镐型齿尖位置的应力值最大,应力最大值及对应时刻分别为869.31 MPa和2.17 s。

图8 螺旋滚筒的应力云图.

图9 螺旋滚筒的最大应力点曲线

4 螺旋滚筒渐变与动态可靠性灵敏度分析

4.1 设计变量与约束条件

螺旋滚筒设计变量众多,合理选取设计变量是螺旋滚筒优化设计的关键。滚筒的动力学特性与牵引速度有直接联系;滚筒直径、螺旋升角和截线距作为螺旋滚筒的主要尺寸,对滚筒的瞬时负载有重要影响;滚筒宽度是影响采煤机截割深度的重要参数,对滚筒的瞬时负载有重要影响。因此,以牵引速度vq、螺旋滚筒直径D、螺旋升角a、螺旋滚筒宽度B和截线距T为设计变量,约束条件为:

(7)

4.2 螺旋滚筒等效应力渐变与动态可靠性灵敏度分析

依据4.1节选取的螺旋滚筒设计变量,对不同设计变量的螺旋滚筒模型进行仿真。利用MATLAB进行数据拟合,结合螺旋滚筒的材料特性,构造的螺旋滚筒应力状态函数Gyl(X)为:

Gyl(vq,D,a,B,T)=-0.022 3vq3-0.239vq2-33.17vq-8.04×10-6D3-0.278D2-32.22D+0.099a3-3.74a2+43.79a-4.35×10-6B3+0.009 2B2-6.51B-0.002 8T3+0.556T2-35.26T+556.08。

(8)

根据矩法机械工程材料性能退化理论,对构建的可靠性指标βyl(t)进行可靠度计算[14],计算设计变量对可靠度均值的灵敏度:

(9)

(10)

(11)

(12)

可靠性灵敏度量纲归一化为:

(13)

式(9)~(13)中:μGyl(t)为螺旋滚筒应力状态函数Gyl(X)的均值,Ryl(X)为螺旋筒应力的可靠度,σ*为螺旋滚筒设计变量的二阶矩。

利用式(9)~(13)对构建的螺旋滚筒应力状态函数求解,结合性能退化理论,得到了螺旋滚筒设计变量应力渐变灵敏度如图10所示,应力均值vq、D、a、B、T的灵敏度数值结果分别为-3.97×10-2、-2.83×10-5、-7.93×10-4、-4.88×10-5、4.06×10-4。

图10 螺旋滚筒设计变量应力渐变灵敏度

4.3 螺旋滚筒振幅渐变与动态可靠性灵敏度分析

提取4.2节中不同螺旋滚筒设计变量对应的振幅分析结果,利用MATLAB进行数据拟合。构造的螺旋滚筒振幅状态函数Gzf(X)为:

Gzf(vq,D,a,B,T)=0.001 8vq3-0.019 4vq2+0.045 6vq+4.48×10-22D3+1.14×10-6D2-0.003 1D+4.98×10-5a3-0.001 4a2+0.011a+6.001×10-10B3-1.26×10-6B2+7.96×10-4B+1.33×10-6T3-7.09×10-4T2+0.061 8T+0.54。

(14)

基于式(9)~(13)的构造方法,求解构建的螺旋滚筒振幅状态函数,结合性能退化理论,得到滚筒设计变量的振幅渐变灵敏度结果如图11所示,振幅均值灵敏度数值结果分别为-1.33×10-3、-2.93×10-5、-1.5710×-5、-3.9810×-6、―5.39×10-4。

图11 振幅渐变灵敏度

4.4 考虑相关失效性的螺旋滚筒可靠性分析

考虑螺旋滚筒应力失效和振动幅度失效两种失效形式,由于失效形式之间存在相关性,在进行优化设计之前,应综合考虑失效形式共同作用下的滚筒相关性之间的数值关系[15]。基于二元Gumbel Copula函数,构建考虑相关失效性的螺旋滚筒失效概率为:

Pgt(t)=Pyl(t)+Pzf(t)-C(Pyl(t),Pzf(t))。

(15)

式中:Pgt(t)为螺旋滚筒失效概率,Pyl(t)为螺旋滚筒应力失效概率,Pzf(t)为螺旋滚筒振幅失效概率,C(Pyl(t),Pzf(t))为两种失效形式的相关系数。经计算,螺旋滚筒相关失效模式可靠度为0.888 5。

设计变量对失效概率的均值可靠性灵敏度为:

(16)

式中:

(17)

(18)

(19)

(20)

(21)

基于相关性失效分析的式(15)~(21),对考虑应力失效和振幅失效相关性的螺旋滚筒可靠性灵敏度进行求解,得到考虑相关失效性的设计变量的均值灵敏度结果分别为-8.59×10-3、-1.76×10-3、-6.01×10-3、-2.11×10-3、1.32×10-3。因此,牵引速度、滚筒直径、螺旋升角、滚筒宽度的增加,会降低螺旋滚筒的可靠性;截线距的增加,会提高螺旋滚筒的可靠性。对螺旋滚筒可靠性影响程序从高到低的顺序为牵引速度、滚筒宽度、滚筒直径、截线距、螺旋升角。

5 基于遗传算法的螺旋滚筒优化设计

基于Ackley性能测试函数,选择混合策略的改进遗传算法进行求解[16]。搭建螺旋滚筒的可靠性优化设计状态函数为:

minGyh=Gxg(X)+ωFgt(X),

(22)

Gxg(X)=ω1Gyl(X)+ω2Gzf(X)。

(23)

式中:ω为影响螺旋滚筒综合可靠度的加权系数;ω1、ω2为状态函数间权值系数,均取1/2[11];Fgt(X)为可靠性灵敏度的分析结果。

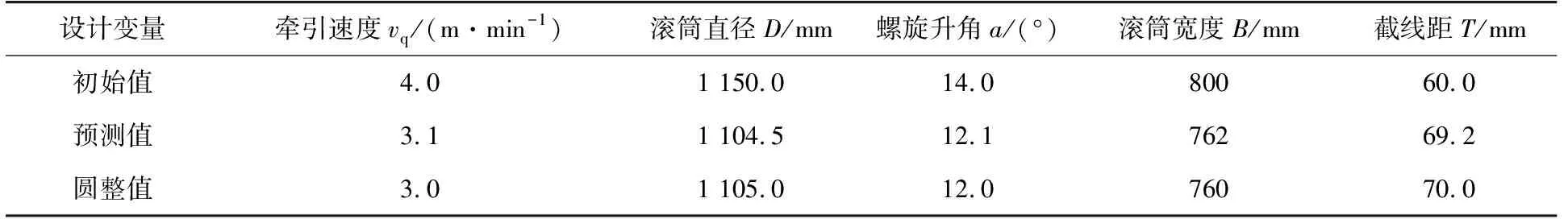

对基于改进遗传算法进行初始化,设置种群大小、进化数和适应度函数值误差,约束条件如式(7)所示,对建立的状态函数进行求解并圆整后设计变量最优解如表2所示。

表2 设计变量最优解

基于表2的数据,建立优化后的螺旋滚筒模态中性文件,对优化设计后的滚筒重新进行可靠性灵敏度分析,滚筒综合可靠度由0.888 5提高到0.977 5。优化后设计变量vq、D、a、B、T的均值灵敏度量纲归一化数值结果分别为-6.05×10-4、-1.59×10-4、-4.83×10-5、-1.88×10-4、1.44×10-4。

优化后的灵敏度绝对值均降低,螺旋滚筒更加稳健,螺旋滚筒综合可靠性得到提升。该型采煤机螺旋滚筒根据改进遗传算法得到的最优解进行设计和制造并投入生产,如图12所示。目前采煤机工作性能稳定,螺旋滚筒工作可靠,螺旋滚筒除正常磨损外,未出现可靠性失效情况,年产量实现了翻倍增长,提升至290万吨。

图12 采煤机工作状态

6 结论

对采煤机截割的夹矸煤层进行分析,测试了夹矸煤岩试样的物理、力学特性,利用课题组“采煤机瞬时载荷数值模拟软件”对采煤机截割夹矸工况的瞬时载荷进行数值模拟,对建立的采煤机刚柔耦合模型进行分析,得到了螺旋滚筒的仿真分析结果。

1) 基于可靠灵敏度分析理论和相关失效性理论,得到了螺旋滚筒的应力和振幅可靠性分析结果,结果表明,牵引速度、滚筒直径、螺旋升角、滚筒宽度的增加,会降低螺旋滚筒的可靠性;截线距的增加,会提高螺旋滚筒的可靠性。对螺旋滚筒可靠性影响程序从高到低的顺序为牵引速度、滚筒宽度、滚筒直径、截线距、螺旋升角。

2) 基于遗传算法的优化设计结果表明,滚筒综合可靠度由0.888 5提高到0.977 5。优化后的灵敏度绝对值均降低,螺旋滚筒更加稳健,综合可靠性得到提升。

本研究将刚柔耦合技术、相关失效性理论和灵敏度设计理论相结合,提出的适用于含夹矸煤层的采煤机螺旋滚筒优化设计方法,为设计高效螺旋滚筒提供了新途径。