石油焦粉焦粒度重构试验研究

2024-03-04胡聪聪罗英涛苏自伟王玉杰

胡聪聪,罗英涛,苏自伟,王玉杰

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

大型预焙电解槽技术的发展,对预焙阳极的质量控制提出了更高要求,而采用合格的原材料是保证阳极质量稳定的前提。但近些年,石油焦中粉焦增多的现象成为困扰预焙阳极企业的重要问题。有色金属行业标准YS/T 843-2012规定[1],牌号YBYJJ-1和YBYJJ-2的石油焦中的粉焦(<8 mm)分别不能超过30%和40%。但近年来企业采购的石油焦,有时粒度在4 mm以下的粉焦就可超过50%。

粉焦增多会对预焙阳极生产造成不利影响:影响生产过程的物料平衡;导致石油焦煅烧烧损率增加,增加碳排放和生产成本;在回转窑煅烧时由于粉焦停留在回转窑最下层,粉焦的煅烧温度低,影响煅后焦质量;在罐式煅烧炉内煅烧时容易发生“放炮”,影响生产安全[2]。

因此有必要研究通过技术手段对石油焦粉焦进行粒度重构,减少石油焦中的粉焦含量。有一些学者开展了相关研究。

寇帆等[3]开发一种粉焦压型粘结剂,可用于粉状石油焦成型,所制备的样品颗粒稳定性可达到70%以上。Cornejo等[4]将废煅后焦粉、生焦粉等与羧甲基纤维素钠等粘结剂在圆盘造粒机中造粒,研究了所造颗粒的强度及其作为增碳剂的使用效果。高守磊等[5]将六种未公开的粘结剂用于细粉焦成型,认为其中一些粘结剂可以使粉焦成型,并使煅烧后的焦块达到煅后焦的指标要求。Edwards[6]发明了一种石油焦粉焦造粒和煅烧的方法,石油焦经过筛分分为筛上料和筛下料,筛下料与水溶性有机粘结剂混合后造粒,然后与筛上料一起进行煅烧。Edwards[7]的另一项专利中,将石油焦筛分为筛上料和筛下料,筛下料加热到150℉后与用量不超过15%的煤焦油沥青等粘结剂混合进行造粒,然后与筛上料一起煅烧生产煅后焦。李纯等[8]采用煅前石油焦或煅后石油焦等原料,采用压球机生产型焦炭,通过添加粘结剂等方法将原料挥发分控制在7%~20%范围内,控制压球机压球时最低线压比大于 0.8 t/mm,压球后进行煅烧。李纯等[9]采用石油焦或沥青焦等原料生产高密度型焦炭,以石油提取物、煤焦油提取物等为结合剂,原料加热到100~200℃,与结合剂一起混合,送入压球机压球,煅烧后得到产品。刘长波等[10]将石油焦骨料、沥青、膨润土等原料混合均匀后,采用双辊辊压机成型得到型焦。王亚伟等人[11-15]也开展了石油焦粉焦成型的研究。

目前的石油焦粉焦粒度重构方法,存在流程复杂,污染环境,或者对设备要求高,或者粘结剂有害杂质元素含量高等问题。为开发一种流程简单、环保节能、效果优异的石油焦粉焦粒度重构工艺,作者使用低灰粘结剂开展了石油焦粉焦粒度重构试验。

1 试 验

1.1 原 料

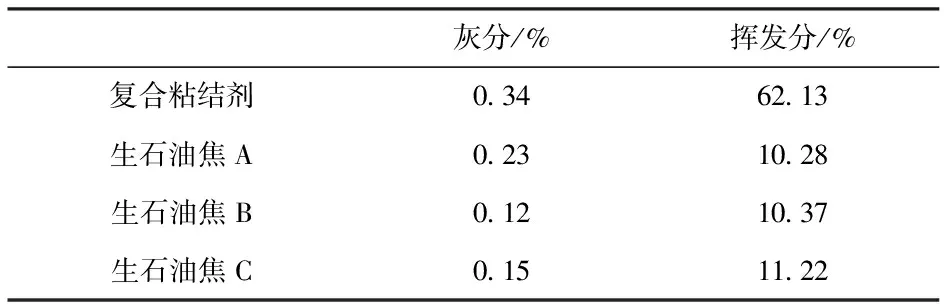

为了实现石油焦粉焦的粒度重构,使用一种复合粘结剂,可以在常温条件下对粉焦进行成型,并使型焦在煅烧后具有足够强度。试验所用的复合结合剂及生石油焦的指标如表1所示。

生石油焦A、B、C均为预焙阳极用普通石油焦,其中生石油焦C为一种混合焦,生石油焦A、B为非混合焦。在开展提高型焦落下强度试验,粉焦粒度分布的影响试验,以及粉焦自身含水量的影响试验时,因试验量较大,为简化研究工作,以生石油焦A为原料开展了试验。在开展提高煅烧型焦颗粒稳定性试验时,研究了不同石油焦的差异,分别采用生石油焦A和B作为原料焦。在开展添加煅后型焦对阳极质量的影响试验时,因企业一般采用混合焦生产阳极,直接采用了混合石油焦C作为原料焦。

考虑到实际生产条件下,粉焦是从含有水分的潮湿生石油焦中筛分得到的,过细的筛孔会导致筛分时发生堵塞,因此本研究没有采用过细的粉焦作为试验原料,采用的是4 mm以下的粉焦。

表1 复合粘结剂和生石油焦分析结果

1.2 试验过程

1.2.1 粉焦粒度重构与煅烧

石油焦粉焦按粒度配方配料后,添加一定量的复合粘结剂和水,搅拌均匀。取搅拌均匀后的糊料,常温条件下,以25 MPa压力模压成型,成型后的圆柱形型焦生块直径55 mm,高度约60 mm;型焦生块放入坩埚进行煅烧,煅烧温度1 250℃。通过该过程实现粉焦的粒度重构。

除了粉焦粒度分布的影响试验,其他试验中的粉焦粒度配方均为2.3节的“中配方”。

1.2.2 阳极制备试验

将石油焦C的粉焦经过粒度重构并在1 250℃煅烧后,与同样经过1 250℃煅烧的石油焦C以1∶4混合,用于制备试验阳极样品。另外,单独使用石油焦C的煅后焦制备对比阳极样品。试验阳极和对比阳极制备的工艺条件相同。阳极干料配方中的最大颗粒粒度为6 mm。阳极试样制备过程中所使用的煤沥青指标见表2。

表2 阳极制备用煤沥青的指标

1.3 检测分析

1.3.1 粉焦粒度重构样品的检测

落下强度:粉焦粒度重构后未经煅烧的型焦生块的强度,采用“落下强度”指标进行评价,参照“MT/T925-2004 工业型煤落下强度测定方法”进行检测。该标准中,样品从一定高度自由落下到钢板上,将落下后粒度大于13 mm的样品块再次落下,共落下3次,最终粒度大于13 mm的样品块占原样品的质量百分数即为落下强度。

颗粒稳定性:粉焦粒度重构并煅烧后的样品强度,采用衡量煅后石油焦强度的 “颗粒稳定性”指标进行评价,参照 “YS/T587.11-2006炭阳极用煅后石油焦检测方法第11部分 颗粒稳定性的测定”进行检测。该标准中,将4~8 mm的焦炭样品用实验振动仪进行一定时间的研磨,研磨后筛分,测定残留在4 mm筛网上颗粒的质量百分含量,即为颗粒稳定性。

1.3.2 阳极样品的检测

阳极指标按照YS/T63《铝用炭素材料检测方法》系列标准进行检测。

2 试验结果与讨论

2.1 提高型焦落下强度试验研究

粉焦粒度重构过程中,粘结剂和水的用量都会影响未经煅烧的型焦生块的强度,从而影响储存、输送和下料等过程中型焦生块的完好程度。以生石油焦A的粉焦为原料,开展二因素四水平正交试验(共16组试验),研究了复合粘结剂用量、水的用量这两个因素对型焦生块强度的影响。复合粘结剂用量分别为1%、5%、9%和13%;水的用量分别为4%、7%、10%和13%。本文中复合粘结剂和水的用量均为占干燥粉焦的质量百分数。以型煤行业常用的落下强度指标衡量型焦生块的强度,成型后未经干燥的型焦生块直接进行落下强度测试,试验结果见表3。

表3 提高型焦落下强度的正交试验结果*

*用量Ⅰ<用量Ⅱ<用量Ⅲ<用量Ⅳ,但对于复合粘结剂和水,它们所代表的数值不同。

试验结果表明,随着复合粘结剂和水用量的增加,型焦生块落下强度增加;不同复合粘结剂用量下落下强度均值的极差是84.7个百分点,而不同水用量下落下强度均值的极差是21.9个百分点,在试验条件范围内,复合粘结剂用量对落下强度的影响更显著。试验中发现,当水的用量为13%时,添加9%及以上的复合粘结剂可使型焦生块落下强度大于70%。

2.2 提高煅烧型焦颗粒稳定性试验

煅后石油焦的颗粒稳定性反映了其机械强度,较高的颗粒稳定性,可使生阳极制造的配料混捏过程中,颗粒不易破碎,配料的稳定性提高。一般来说,普通煅后石油焦的颗粒稳定性大于70%,就可以满足阳极生产的要求。使用生石油焦A、B开展提高煅烧型焦颗粒稳定性的试验研究。试验过程中,水的用量为13%,复合粘结剂用量分别为0、5%、9%、13%和17%。试验结果见图1。

试验结果表明,随着复合粘结剂用量增加,两种焦对应煅后型焦的颗粒稳定性增加。当复合粘结剂用量分别不低于13%、9%时,A焦、B焦对应煅烧后型焦的颗粒稳定性可达到70%以上。同一复合粘结剂用量下,B焦对应煅烧后型焦的颗粒稳定性更高。

图1 复合粘结剂用量与煅后型焦颗粒稳定性的关系

2.3 粉焦粒度分布的影响

粉焦的粒度如果偏粗或偏细,可能会造成粒度重构后型焦的性能差异。采用生石油焦A为原料,研究了粉焦粒度分布对粉焦成型效果的影响。试验中复合粘结剂用量分别为9%、13%和17%,水的用量为13%。

图2 不同配方的粉焦粒度分布

从试验结果可以发现,在同一粘结剂用量条件下,不同粗细的配方对应的煅后型焦的颗粒稳定性差异较小,不超过4个百分点。在试验条件范围内,粉焦粒度分布对煅后型焦的颗粒稳定性影响不大。本试验所选取的粗、中、细粒度配方,是在调查多种石油焦的粉焦粒度分布基础上进行设定的,能够代表一般石油焦粉焦的粒度分布范围。

图3 粉焦粒度分布对煅后型焦颗粒稳定性的影响

2.4 粉焦自身含水量的影响

以上试验所用的粉焦均为烘干后的粉焦。工业条件下,对粉焦进行烘干后再进行混合、成型,必然增加成本,所以会直接使用含有水分的粉焦。因此需要研究粉焦自身含水量对粉焦粒度重构效果的影响。

采用生石油焦A进行试验,试验过程中,干燥的粉焦按照2.3节中的粗、细两种粒度配方配料。配料后的粉焦中,分别加入占干燥粉焦5%、8%、11%的水,混合均匀,并密封陈化24 h。然后加入占干燥粉焦17%的复合粘结剂,并分别补充加水,使水的总量均达到干燥粉焦的13%。搅拌均匀后的糊料,按照前述条件进行成型和煅烧。

试验结果表明,随着粉焦原料中水含量的升高,煅后型焦的颗粒稳定性有降低的趋势。这是因为潮湿的粉焦中细颗粒间容易结团,混合时粉焦与粘结剂不易充分混匀,部分区域因缺少粘结剂,在煅烧后焦粒间结合力较弱,导致焦块整体强度降低。但是在试验条件范围内,煅后型焦的颗粒稳定性降低幅度较小,变化量不超过2个百分点。

图4 粉焦自身含水量对煅后型焦颗粒稳定性的影响

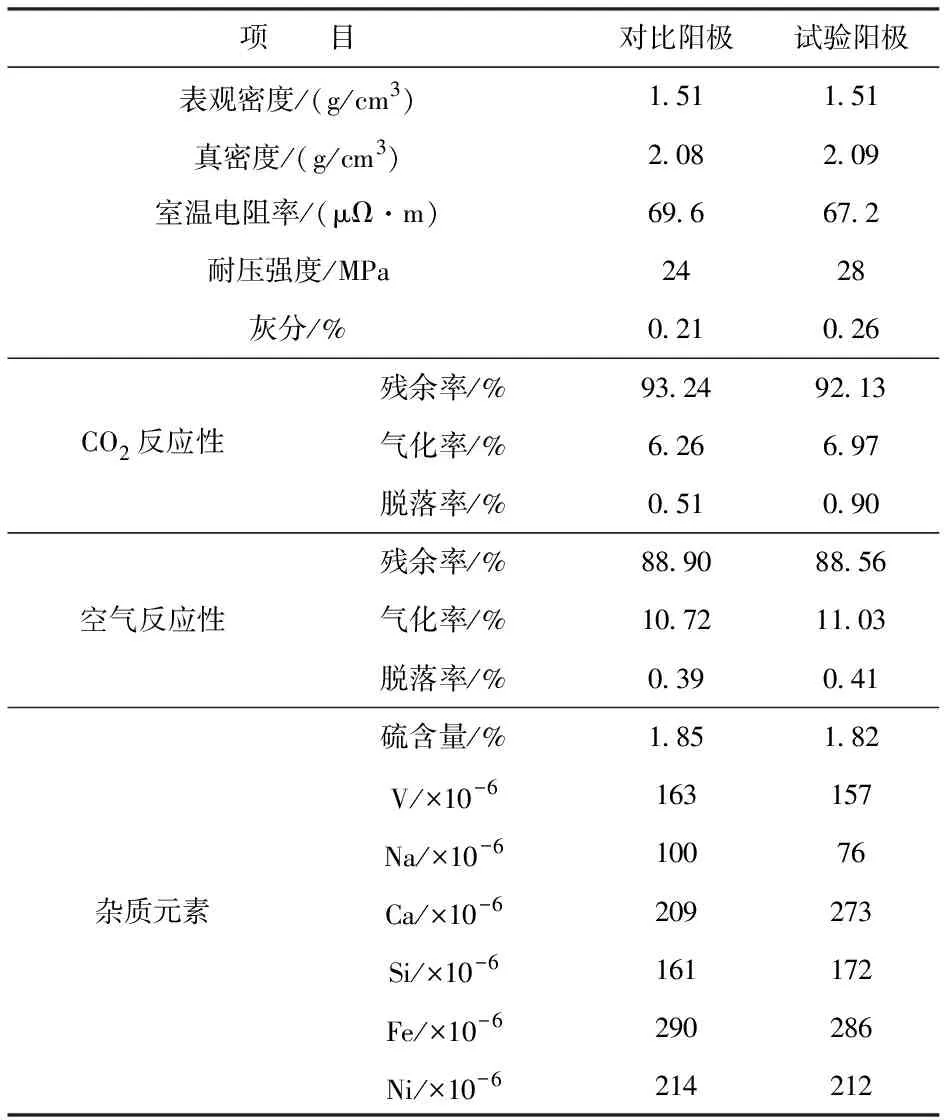

2.5 添加煅后型焦对阳极质量影响的研究

石油焦C的粉焦经粒度重构制备出的煅后型焦颗粒稳定性为71.6%。此煅后型焦与煅后焦C以1∶4混合,用于制备试验阳极样品,试验阳极指标见表4。与不添加煅后型焦的对比阳极相比,试验阳极在包含反应性在内的多数理化指标上无明显变化,在耐压强度和电阻率指标上还略有改善,灰分略有增加。试验结果表明,对粉焦进行粒度重构并用于阳极制备,可满足阳极的指标要求。

表4 添加煅后型焦的阳极指标

3 结 论

作者研究了一种石油焦粉焦粒度重构技术,可以实现将石油焦的粉焦转化为大颗粒焦。

通过研究得出以下结论:

(1) 随着复合粘结剂和水用量的增加,型焦生块的落下强度升高。

(2) 随着复合粘结剂用量增加,煅烧后型焦的颗粒稳定性增加。但对于不同的焦,颗粒稳定性存在差异。

(3) 在试验条件范围内,粒度分布不同的粉焦,其煅后型焦的颗粒稳定性相差不超过4个百分点。

(4) 随着粉焦自身水含量的升高,煅后型焦的颗粒稳定性有降低的趋势,但降低幅度较小。

(5) 与不添加煅后型焦的阳极相比,煅后焦中添加20%煅后型焦所制备的试验阳极,包含反应性在内的多数理化指标无明显变化,耐压强度和电阻率指标有所改善,灰分略有增加。