基于有机朗肯循环的铝电解槽侧壁余热发电实验研究

2024-03-04周乃君

明 勇,苏 文,周乃君

(1.常德学院 智能制造学院,湖南 常德 415000;2中南大学 能源科学与工程学院,湖南 长沙 410083)

电解铝行业作为耗电大户,年耗电量约占我国年发电量的8%。铝电解槽的热效率通常低于50%,有超过一半的能量以热能的形式散失,回收利用这部分能量是电解铝行业实现节能的一个重要举措。有机朗肯循环是低品位余热利用的首选技术,针对该技术进行系统、深入的研究,对电解铝行业的节能降耗有重要现实意义。国内外学者对ORC系统的实验研究主要集中在热源、工质、系统组件等方面展开。

Lombardo等[1]提出了以太阳能为热源的冷-热-电联产的ORC系统并开展了实验研究。实验结果表明:由于此系统受太阳辐射和天气的影响较大,年平均运行时间约为2 400小时,系统效率为32%~42%,平均成本回收周期约为6年。Sorgulu等[2]以发酵的鸡粪为热源搭建了一个集燃烧和干燥一体的ORC实验装置。实验结果显示:4百万只鸡每天400吨鸡粪燃烧提供的热量可以产生2.3 MW的电量,系统的热效率和效率分别为29.45%和28.05%。Cairano等[3]以乘用车辆的余热回收为研究对象对不同气候区域车辆的燃油经济性开展ORC实验研究。实验结果表明:在温带和寒冷地区的燃油经济性达到最大。在冷启动的条件下巴黎的燃油经济性为1.2%,在热启动的条件下莫斯科的燃油经济性为2.2%。Araya等[4]通过实验的方式综合比较了R245fa和其替代物R1233zd(E)的性质。结果表明:由于R1233zd(E)较低的饱和压力影响了系统的运行,使其工质流量下降了3%~21%,减少了蒸发器和冷凝器的换热量。但是,系统热效率的极值R1233zd(E)高0.4%。Wang等[5]研究了R245fa、R141b及其混合物对系统传热效率的影响。结果表明:当混和工质的组成为R245fa/R141b(0.5/0.5),油浓度为4%时,相比于无油状态系统换热效率下降了20%。Gao等[6]设计了以液氮为冷源、循环水为低温热源的回热和基本ORC系统。研究发现:系统最大输出功为673.59 kW,相应的热效率和冷能利用率分别为6.78%和12.32%。Wang等[7]通过实验的方法研究了混合工质和纯工质的性能。结果表明:相比于纯工质(R245fa),混合工质R245fa/R141b(0.5/0.5)的输出功和热效率分别提高了9.9%和13%。Zakeralhoseini等[8]设计了一种用于回收卡车发动机废热的小型涡轮泵,并对其开展了实验研究。结果表明:随着单级涡轮泵的叶尖间隙从100微米增加到400微米,ORC系统的热效率略微下降,而系统输出功将增加1%。Couvreur等[9]研究了膨胀机的膨胀比对系统性能的影响。研究结果发现:在不同边界条件下,系统的热效率、输出功以及膨胀机的等熵效率均反生一定范围的变化(3.1%~6.7%、4.0~8.1 kW、40%~58%)。Naseri等[10]对改进的涡旋式膨胀机进行了实验研究,实验过程中系统的压力、温度和膨胀机转速的上限分别为13 bar、63℃和1 850 rpm。实验结果显示:在系统参数变化时,膨胀机的等熵效率和输出轴功的极值分别是42.5%和134 W。Kaczmarczyk等[11]讨论了在1 kWORC系统中微型透平发电机组在额定工况下的运行情况。实验过程中工质流量的变化范围为30~60 g/s,透平机械的转速变化区间10 000~75 000 rpm,热源的功率范围12~20 kW。实验确定了在不同负载情况下透平发电机组的欠补偿和过补偿区域,以及负载电流的最佳值。

基于铝电解槽侧壁的结构特点,本文首先提出了热媒式有机朗肯循环发电系统,并对主要设备进行了设计计算。分阶段搭建了侧壁余热发电现场实验系统,对侧壁换热性能和系统发电性能进行了实验研究。

1 系统的组成

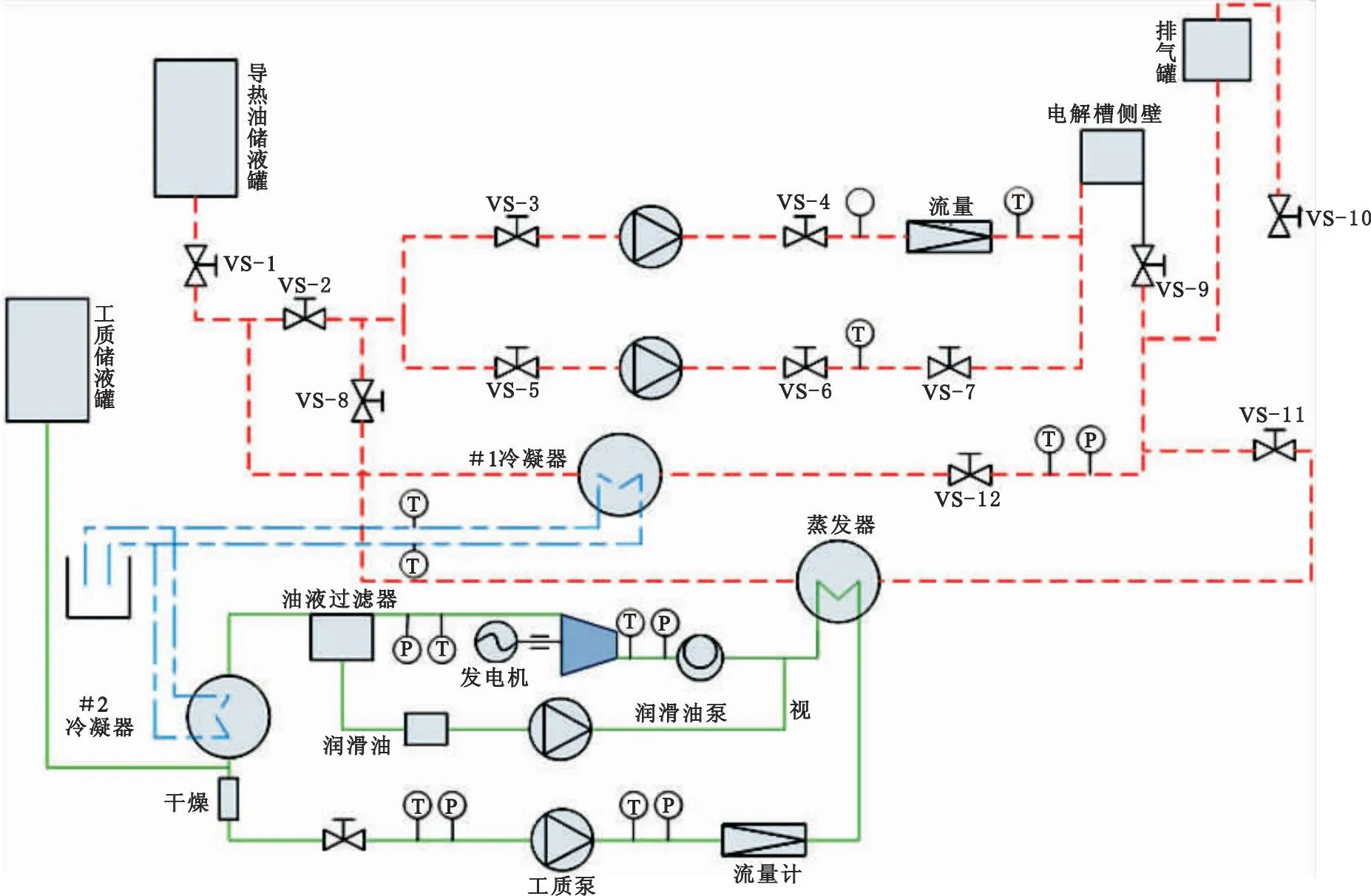

实验系统由热源部分、工质循环回路、冷源部分以及润滑油循环回路等四个部分组成。实验系统组成原理如图1所示。图2和图3分别给出了实验系统的三维布局和现场安装图片。

1.1 热源部分

系统利用铝电解槽侧壁散热作为热源,用来加热导热油(T55)。通过控制导热油流量的大小,导热油出口温度在120~160℃之间调节。导热油经有机工质降温后,重新进入电解槽侧壁换热单元完成循环。

图1 电解槽侧壁余热发电系统组成原理图

1.2 循环回路

循环回路包括导热油循环回路和工质循环回路。工质在蒸发器内与导热油换热,吸热后成为高温高压蒸气,随后进入涡旋膨胀机做功,降温减压后的乏气进入冷凝器,冷凝后的低沸点工质,通过干燥过滤器和滤网以便吸收工质中的水分和杂质,再由工质泵加压后进入蒸发器开始下一轮循环,整个循环中工质损失由储液罐自动补充。为了能够直观地观察到工质的状态,在膨胀机和蒸发器之间安装了视镜。

1.3 冷源部分

冷凝器采用水冷的方式。冷却水由两部分组成,一部分来自于铝电解厂的风机冷却水,这部分冷却水的温度较高(30℃)。为了保证冷凝效果,另外铺设了一路温度较低的净化水作为冷源。

1.4 实验设备汇总

组成实验系统的设备主要包括:侧壁换热器、蒸发器、冷凝器、膨胀机、工质泵等,设备的参数如表1所示。

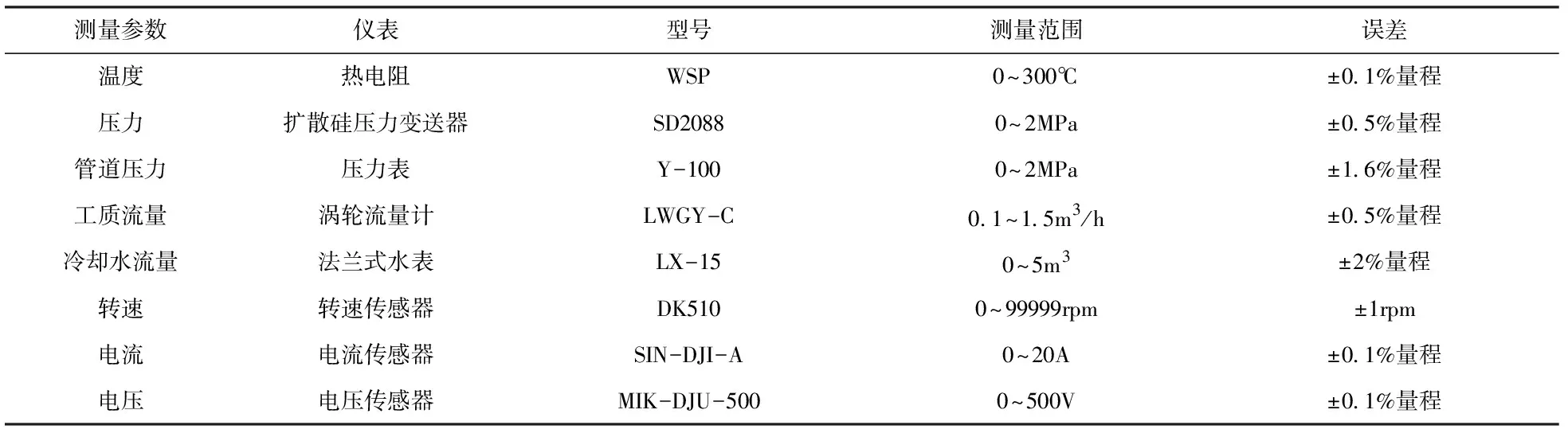

实验中测量的参数主要包括铝电解槽侧壁温度,导热油压力、流量以及温度,有机工质压力、流量以及温度,循环水温度和流量,具体测点布置见图1,测试仪表的基本特性见表2。

2 余热发电系统的实验结果与分析

考虑到现场实验的可靠性,实验分两步进行,第一步以导热油为工质来确定侧壁余热的获取量。第二步根据第一步的实验结果设计蒸发器和冷凝器,选择合适的工质进行ORC余热发电实验研究。

图3 实验系统现场安装照片

表1 铝电解槽侧壁余热发电系统设备汇总

表2 现场试验主要用到的测量仪器

2.1 侧壁换热量实验结果及分析

现场实验第一步是以导热油T55为工质来确定侧壁换热量,第二步以R123为工质进行热电转换实验。下面首先对第一步实验的结果进行分析。以下数据的分析都是基于单槽侧壁换热单元安装16组。

2.1.1 导热油流量对油温的影响

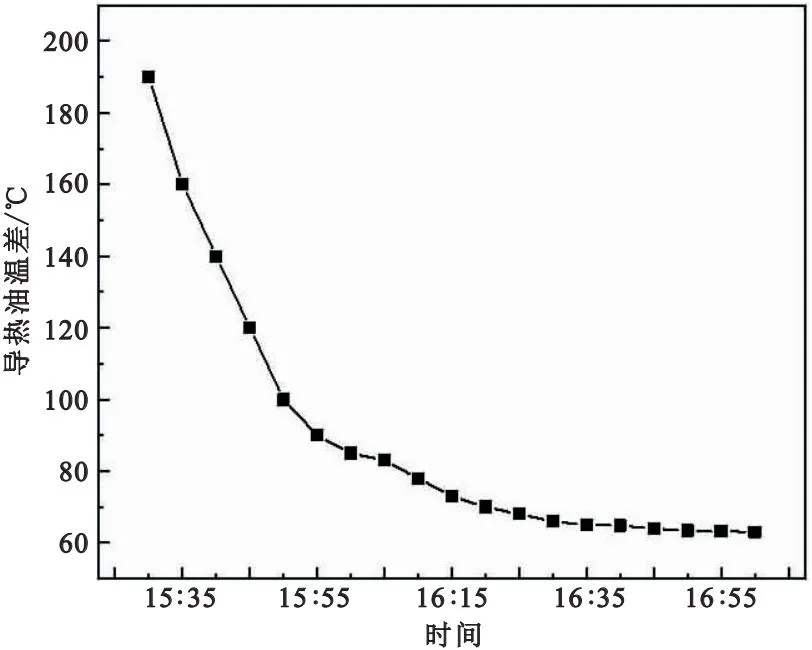

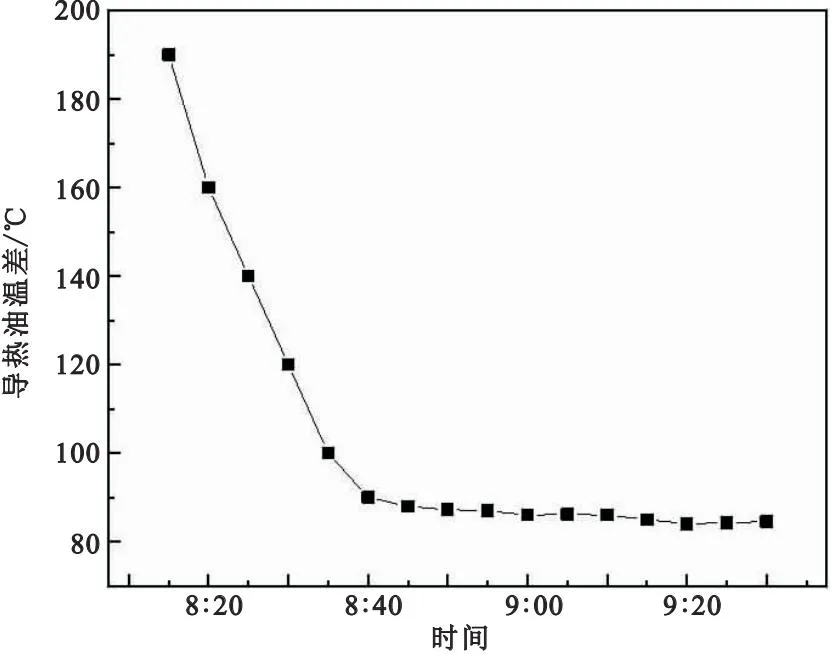

导热油流量变化时,出口油温的变化情况如图4和图5所示(取两组代表性数据)。

图4 流量500L/h时油温随时间的变化

从图4和5可以看出,导热油泵打开后油温较高,这是因为开泵前,换热单元内导热油蓄存了热量;循环开始后导热油蓄存的热值被板式换热单元逐渐冷却,故油温逐渐下降,最后趋于稳定;导热油流量小时,油温较低,而流量大时,油温较高。这与预期结果不一致。其原因可能有二:一是系统散热较大,流量小时散热量相对较大,而流量大时散热量相对较小;二是流量大时,换热单元对壁面的冷却能力加大,可以携带出更多热量;对壁面换热元件实施保温后,同样流量下油温升高,且换热量也随之增大。在大流量下,油温可稳定达到120℃以上,温升达到90℃,在实际16组换热单元正常工作时,换热量可达到22 kW以上。

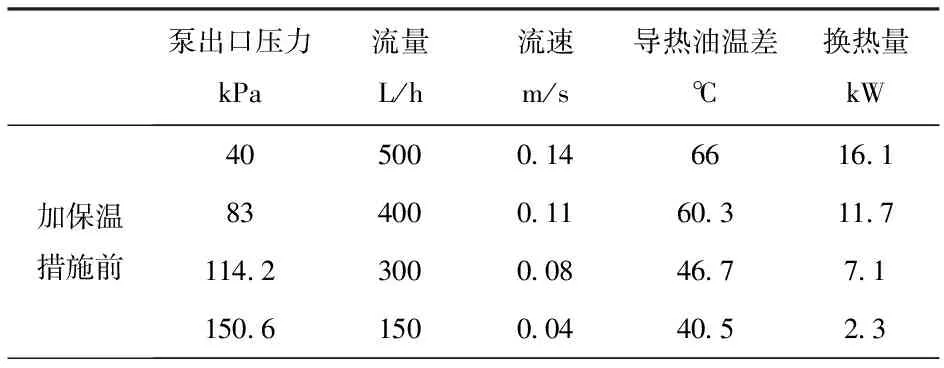

壁面换热元件保温前后测试数据的对比如表3所示。从表中可以看出,同样流量下,保温后导热油温差和换热量都有明显增大。另外,在保温前后,供回油温差和换热量都随流量的增大而增大。

图5 流量300L/h时油温随时间的变化

表3 主管路和壁面换热元件保温前后测试数据对比

续表3

2.1.2 导热油流量对换热量及温差的影响

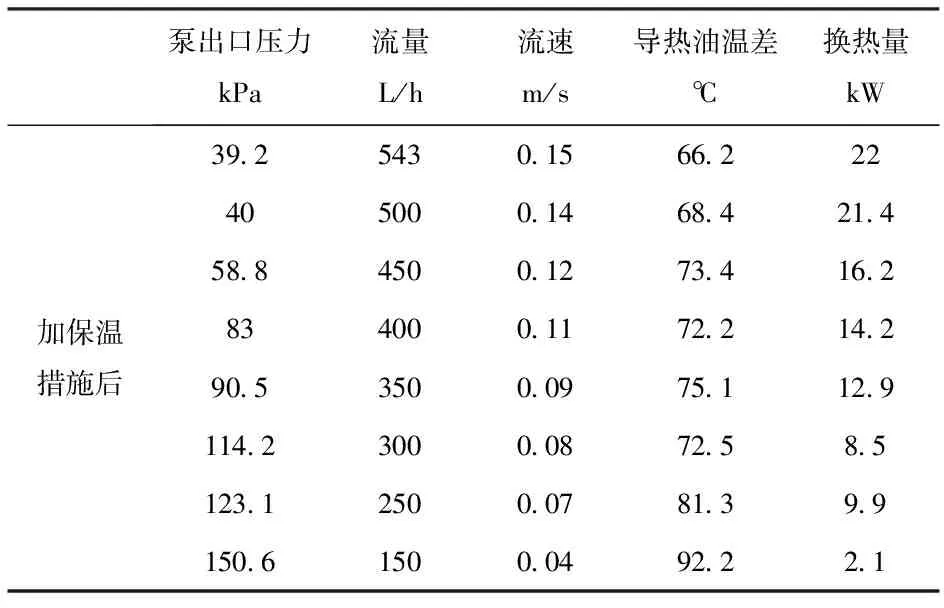

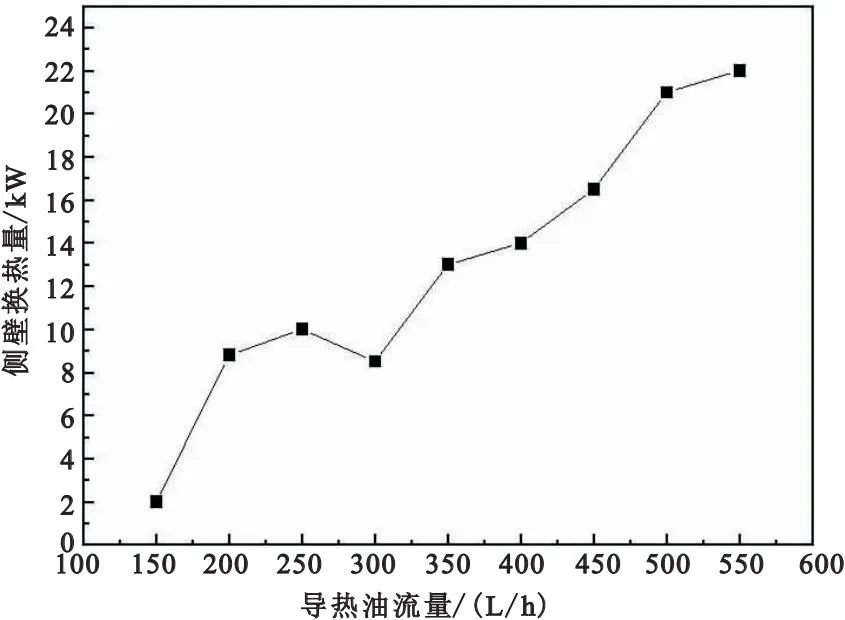

加保温后,导热油流量对供回油温差及换热量的影响如图6和图7。

图6 导热油流量对供回油温差的影响

图7 导热油流量对换热量的影响

从图6可知,随着导热油流量的增加,供回油温差整体呈下降趋势,受现场条件的影响,变化波动较大;最大温差为94℃,对应的流量为150 L/h,最小的温差为66℃,对应的流量为540 L/h。在换热量相同的情况下,根据所选工质的物性,选择合适的进出口温差。

图7表明,随着流量的增加,导热油换热量也随之增加,最大换热量为22 kW,对应流量为543 L/h,最小换热量为2 kW,对应流量为150 L/h。相比于理论计算结果,实验所得换热量比计算值减少近60%(计算值是16组换热单元56 kW)。主要原因包括:一是实际加工的换热单元面积减少了65.7%,理论计算的换热量为36.8 kW;二是侧壁换热单元在电解槽停槽时安装,电解生产过程中侧壁升温、变形,使得换热单元和侧壁之间的局部缝隙增大,传热受到较大影响。

2.2 循环系统实验结果及分析

经过第一步现场实验得到了侧壁换热量,并以此为依据完成了整个系统的设备设计及选型,并搭建完成完整的实验系统,开展联合实验。

本文以膨胀机输出功、热效率、效率以及热回收率作为系统的评价指标。热源温度、蒸发压力和工质的过热度作为考虑的主要参数,参数间的计算关系见文献[12]。

本实验对系统进行热效率及效率分析时,直接采用无纸记录仪采集的电功率进行计算。在计算系统的热回收率时,假定导热油的最低温度为蒸发器进口处的工质温度,即认定的蒸发器内的最小传热温差为零。

2.2.1 蒸发压力对系统性能的影响

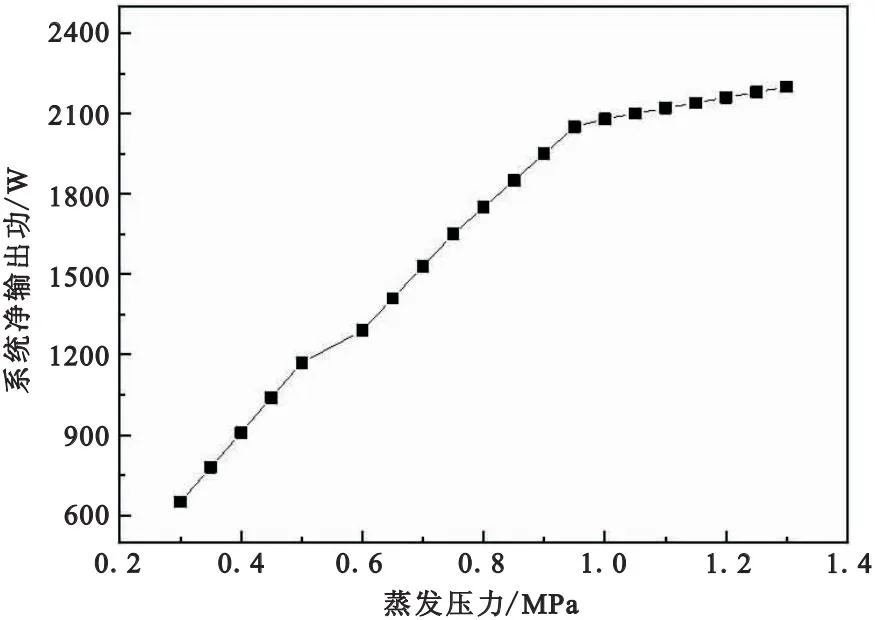

当系统的蒸发压力发生变化时,系统热效率的变化情况如图8所示。当导热油温度在160~165℃之间时,蒸发压力对系统其他性能参数的影响如图9和图10所示。

图8给出了系统电功输出随蒸发压力的变化情况。从图可知,系统的电功输出功率随着蒸发压力的升高逐渐增加,但在蒸发压力高于1.0 MPa后,呈缓慢增长趋势。从前面的分析可知,随着蒸发压力的升高,蒸发器的吸热量降低,但是热效率增加,且蒸发器吸热量的降低比例小于热效率的增加比例。图中可知,在本次实验条件下,系统的最大输出功率为2 200 W。发电量小于理论计算值,主要原因是侧壁换热单元的实际换热较设计值有显著减小。如何解决因受热变形导致换热量降低的问题,是本课题组今后的研究课题。

图8 蒸发压力对系统输出电功率的影响

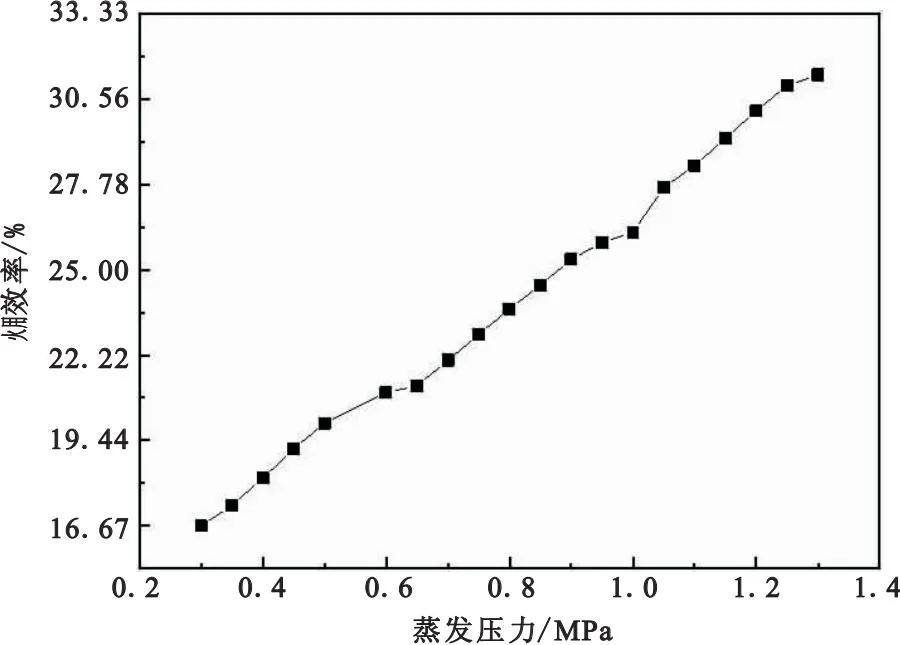

图9 蒸发压力对系统热效率的影响

图9给出了系统热效率随蒸发压力的变化情况。从图中可以得到,系统的热效率随着蒸发压力的升高而升高,符合理论分析的趋势。在本次实验中,当蒸发压力为1.3 MPa时,循环热效率达到极大值11.2%。相比于同工况下的理论计算结果,该效率偏低,其主要原因是:理论计算中未考虑管路系统、蒸发器、冷凝器的散热损失,这在大型发电装置上是可行的,但在本文的小型实验装置上,则可能带来较大影响。

系统效率与蒸发压力之间的关系如图10所示。图中可见,随着蒸发压力的升高,系统的效率逐渐增大。由效率的定义可知,在一个稳态系统中如果热源的值变化比较小时,膨胀机输出功率将是影响效率的决定因素。效率表示系统中能量转化的品质。在本次实验条件下,系统的最大效率为32.6%,效率比理论计算值低,其主要原因是:选用的膨胀机和泵的功率都偏大,造成了“大马拉小车”的情况,说明实验系统还有进一步改进的潜力。

图10 蒸发压力对系统效率的影响

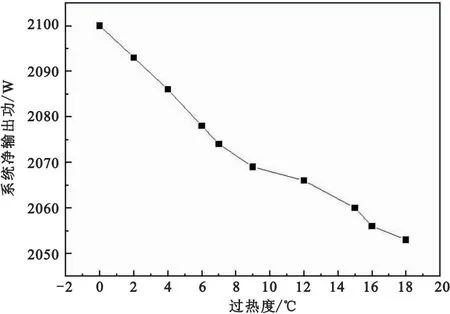

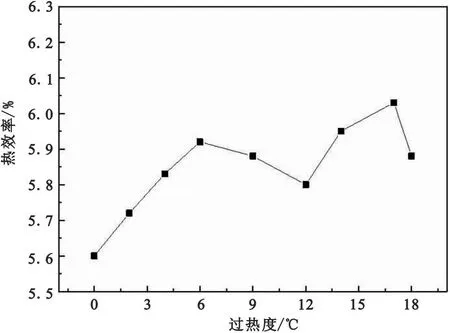

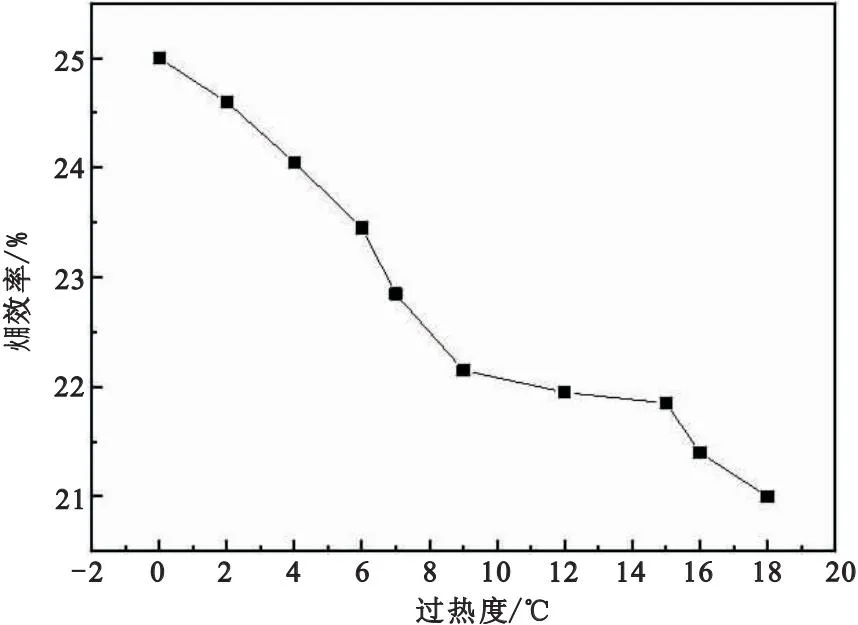

2.2.2 工质过热度对系统性能的影响

系统性能与工质过热度之间的关系如图11~图13所示。工质流量不影响系统性能,但是导热油流量的变化对系统性能影响较大。以下讨论中,取导热油循环回路中最稳定的温度区间为160~165℃(导热油出口温度)。为了充分展现工质过热度对系统性能的影响,工质侧的蒸发压力取在1.1~1.2 MPa之间。图12和图13则给出了过热度对系统性能的影响规律。

图中可见,随着工质过热度的增大,系统输出功率和效率均减小。但从数值上来看,减小的幅度均不大。其主要原因是:工质过热度增大时,压力不变则工质进入膨胀机的温度升高,而膨胀机的输出主要受进出口压力的影响较大,对进出口温度的变化不是太敏感,进口温度升高,则出口温度也相应提高,冷凝器的热负荷相应增大。总体来看,工质的过热度的增加,会对系统的综合性能产生不利的影响,应当尽量避免。

图11 过热度对系统输出功率的影响

图12 过热度对系统热效率的影响

图13 过热度对系统效率的影响

3 结 论

本文首先对铝电解槽侧壁余热发电实验系统的设计依据进行了简要说明,其次对热媒式有机朗肯循环系统中的主要设备及辅助设备进行了选型和设计,并为系统相关的辅助设备进行了选型,确定了实验中需要用到的相关仪器仪表及关键参数的测量。第三,根据现场实际条件,搭建了铝电解槽侧壁余热发电实验系统,并开展了实验研究。现场实验分为两个阶段。第一阶段以导热油为工质来获取电解槽侧壁的换热量及影响规律。第二阶段对整个热媒式有机朗肯循环发电系统的稳态特性展开研究。可得以下结论:

(1) 随着导热油流量的增加,出口油温下降、系统换热量增加。实验中16组换热单元,在导热油流量543 L/h时,换热量达到最大值22 kW,对应导热油温升39.2℃。

(2) 蒸发压力是影响系统性能的主要参数。当导热油温度一定时,随着蒸发压力的增大,循环热效率、系统电功输出和效率均增大。

(3) 工质过热度对系统性能有负面影响。系统的电功输出、效率随着过热度的增大而略有减小。

(4) 在本次实验条件下,当热源温度为165℃、蒸发压力在1.3 MPa时,循环的热效率最高、输出功率最大。最高热效率和输出功率分别为11.2%和200 W。