某氧化铝厂采用不同溶出温度处理低硅几内亚铝土矿比较

2024-03-04杨亮华

杨亮华

(国家电投山西铝业有限公司,山西 原平 034100)

中国铝土矿年开采量已经达到世界年开采总量的29%,开采水平远远高于储量保有水平,尤其是随着近年来氧化铝行业的高速发展,过度开采和生产加工致使中国铝土矿资源日趋匮乏,资源保有储量快速下降,按照目前氧化铝产能推算,中国铝土矿的静态保障年限不足10年,高品质铝土矿供给矛盾更加突出。随着国家对国内铝土矿开采政策的收紧,国内铝土矿供应量持续下降,而氧化铝新建产能不断释放,导致国内铝土矿供需矛盾愈发突出,对海外铝土矿资源的依存度持续上升,进口铝土矿数量逐年增长[1]。据相关数据显示,2022年中国铝土矿进口数量上涨至12 547万吨,同比上涨16.97%;同时铝土矿进口来源地主要集中在几内亚、澳大利亚和印尼三个国家,占总进口量的94%以上,呈现三足鼎立的局面;其中几内亚是我国最大的铝土矿单一来源国,2022年由几内亚进口铝土矿7 035万吨,占到我国进口铝土矿数量的56%,所以如何更好的使用几内亚铝土矿是众多使用进口铝土矿企业共同的课题[2]。

目前国内使用低硅几内亚铝土矿的氧化铝企业所采用的工艺有低温溶出和高温溶出,以低温为主,企业的最佳工艺还需要结合自身的工艺设计、地域原料价格以及用矿结构综合确定。本文主要是基于该企业同时采用低温溶出和高温溶出处理低硅几内亚铝土矿的生产实践所进行的对比分析。

1 几内亚铝土矿主要化学及物相组成

几内亚铝土矿储量达74亿吨,占全球总储量的26.4%,排名世界第一[3]。主要分布在福里亚(Fria)、金迪亚(Kindia)、博凯(Boké)、拉贝(Labé)、高瓦尔(Gaoual)以及图盖(Tougué)等地区[4],不同矿区的铝土矿差异较大,其氧化铝含量35%~52%、二氧化硅1.5%~9%之间不等,本文主要研究低硅几内亚铝土矿的溶出性能[5],其化学和物相组成如表1和表2所示。

表1 低硅几内亚铝土矿化学组成 %

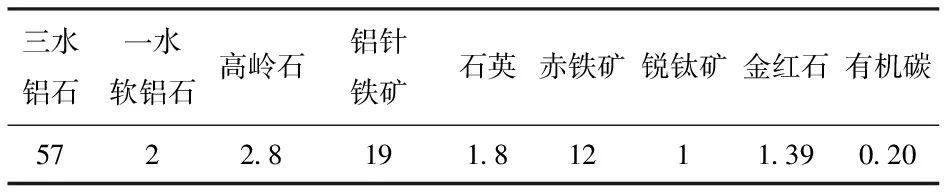

表2 低硅几内亚铝土矿物相组成 %

从表1化学成分分析可以看出,该几内亚矿属于低铝、低硅、高铁型铝土矿,从表2物相成分分析看,主要含三水铝石和铝针铁矿,还含有部分一水软铝石和高岭石。不同的矿物溶出性能各不相同,一般来说,三水铝石在150℃以下的溶出温度即可溶出,一水软铝石则需要加热至235~250℃,而铝针铁矿更是需要采用260℃以上的反应温度,具体采用什么溶出条件,要结合生产实际确认,选择最佳的溶出温度来达到最好经济性。

2 现场工艺设备流程

铝土矿经汽车运输入厂,或通过火车翻车机翻卸后经皮带输送至原料堆场或直接进入生产流程;铝土矿、循环母液按比例进入由棒磨、球磨和水力旋流器组成的两段闭路磨矿分级系统;合格矿浆经单套管预热器加热后送入预脱硅槽停留8小时,出料配入适量循环碱液由高压隔膜泵送入溶出系统,经套管预热器、压煮器加热至溶出温度,停留溶出60分钟后,高温料浆经多级自蒸发器闪蒸降温降压、稀释后在Φ42 m大型平底分离沉降槽内进行液固分离,底流进入由Φ42 m大型平底沉降槽和Φ20 m高效深锥沉降槽组成的四次赤泥逆流洗涤系统,末次洗涤槽底流用隔膜泵送往赤泥堆场压滤,滤饼送至堆场进行干法堆存,分离沉降槽溢流送控制过滤;合格精液经精母换热降温、添加晶种分解及水力旋流器分级,粗颗粒氢氧化铝料浆送成品过滤,洗涤后氢氧化铝经气态悬浮焙烧炉脱水得到氧化铝产品,通过汽车和铁路发往下游用户。

3 高温溶出与低温溶出工艺对比

3.1 矿石特性差异

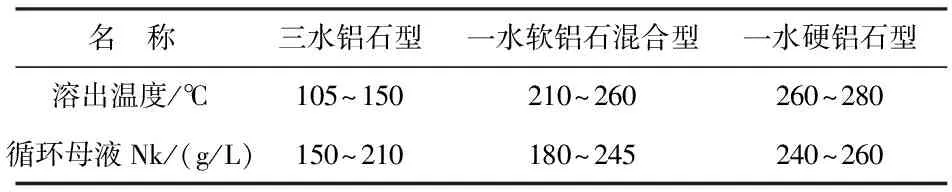

生产中通常首先是根据铝土矿中主要氧化铝物相的类型来选择合适的溶出工艺制度以达到最佳的溶出效果,对于以三水铝石、一水软铝石和一水硬铝石为主要氧化铝物相构成的铝土矿,三水铝石型一般采取低温溶出,一水硬铝石型采用高温溶出,而一水软铝石混合型溶出温度介于二者之间,其常见的溶出工艺条件如表3所示。

表3 三种类型铝土矿溶出工艺条件对比

3.2 生产运行差异

3.2.1 工艺条件

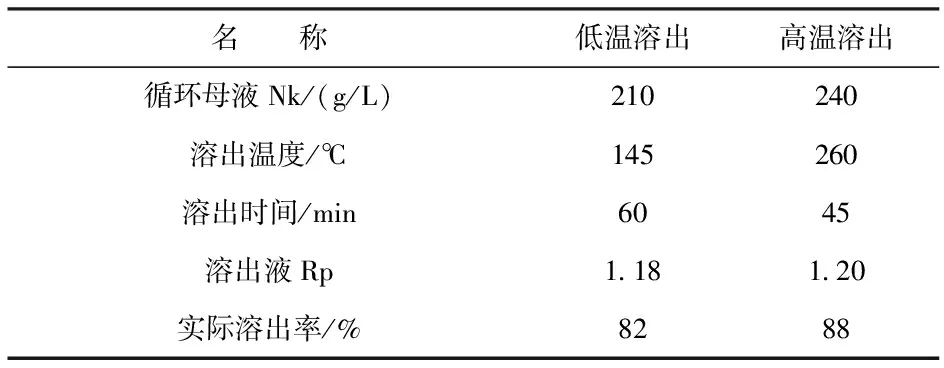

氧化铝的溶出率是氧化铝生产中非常重要的工艺指标,而溶出率与溶出温度、溶出时间、苛性碱浓度、矿石粒度以及搅拌强度等因素密切相关,对于企业所采用的低硅几内亚铝土矿,低温溶出工艺和高温溶出工艺的工艺条件对比如表4所示。

表4 工艺条件对比

由表4可知,采用高温溶出工艺时,不仅可以得到更高的溶出率,而且还可缩短溶出时间,提高溶出液Rp值,生产效率更高。

3.2.2 消耗指标

两种不同的溶出温度在处理目标铝土矿时,采用高温溶出工艺矿耗略低;碱耗、汽耗、工艺电耗、工艺水耗均略高;焙烧燃料耗、循环水耗、压缩空气耗相差不大[6]。

3.2.3 装备差异

低温溶出采用离心泵喂料,而高温溶出需要设置高压隔膜泵,溶出喂料部分的电耗略高一些。

高温溶出预热和加热套管面积大,自蒸发器数量多;高温溶出闪蒸量大,可以加入更多的赤泥洗水提高洗涤效果,或降低系统蒸发量。

综上所述,采用高温溶出工艺可以缩短溶出时间,提高溶出液Rp值,改善赤泥沉降性能,减少氧化铝水解损失;但碱耗、汽耗、工艺电耗、工艺水耗等方面略高于低温溶出工艺,溶出部分的设备投入相对也较多。

4 关键生产指标对比

该企业在使用进口矿过程中一直在不断探索最佳工艺,针对低硅几内亚铝土矿不配石灰的条件下,分别按照140~145℃低温溶出和260~265℃高温溶出组织生产,并对关键生产指标进行了对比分析。

4.1 有机物

4.1.1 转化率

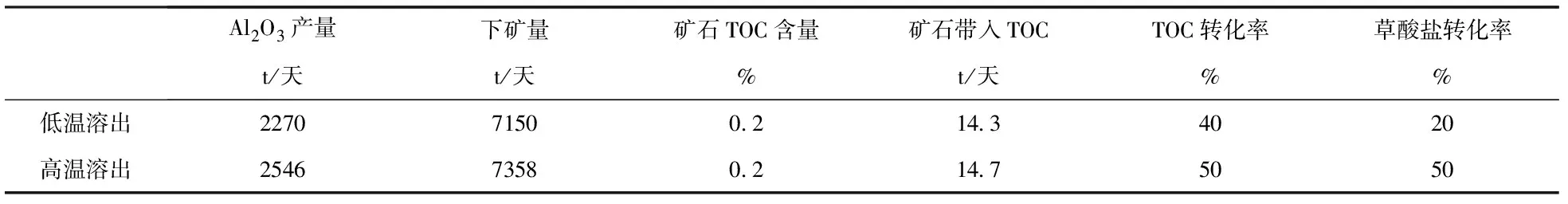

矿石中有机碳TOC在不同溶出条件下的转化情况见表5。

表5 不同溶出温度下的有机物转化率

从表5数据可以看出,矿石中的总有机碳TOC含量为0.2%,在低温溶出下TOC的转化率为40%、草酸盐的转化率为20%;高温溶出下TOC的换化率为50%、草酸盐的转化率为50%,转化率的差异主要是由于系统中的有机物多次经过高压溶出时,高分子化合物降解成低分子化合物,最后形成草酸钠、碳酸钠或其他低分子钠盐所致。

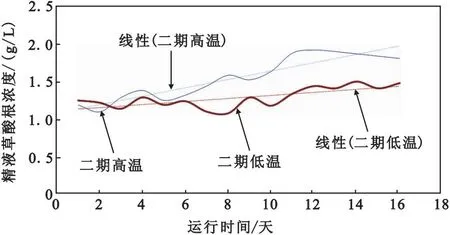

4.1.2 精液草酸根浓度

某氧化铝企业一期工程使用国内铝土矿高温溶出工艺,二期工程使用低硅几内亚铝土矿两条生产线采用高温溶出工艺、两条生产线采用低温溶出工艺,分别统计了二期工程高温溶出生产系统和低温溶出生产系统的精液中草酸根的浓度变化情况,如图1所示。

图1 精液草酸根变化趋势

由图1可知,低温溶出由于溶液中的草酸盐转化率低,在同等排出能力条件下,系统中的草酸根浓度上涨缓慢,从月初的1.26上涨至月底1.49 g/L,全月上涨0.23 g/L;同期高温溶出生产系统中草酸盐上涨幅度较大,由1.20上涨至1.81 g/L,全月上涨0.61 g/L,浓度增加值是低温溶出的2.65倍。

4.1.3 AH表面析出草酸根

分别统计了二期工程高温溶出生产系统和低温溶出生产系统的立盘氢氧化铝表现草酸盐的析出量变化情况,如图2所示。

图2 立盘滤饼表面草酸盐变化趋势

由图2可知,低温溶出由于TOC向溶液中草酸盐的转化率低,在同等排出能力条件下,系统中的草酸盐浓度上涨速度低于高温溶出,而溶液中的草酸盐浓度越高析出量越大,低温溶出氢氧化铝表面草酸盐析出量从月初的194上涨至月底226 g/t-AH,全月上涨32 g/t-AH;高温溶出氢氧化铝表面草酸盐析出量从月初170上涨至350 g/t-AH,全月上涨180 g/t-AH,涨幅是低温溶出的5.6倍。氢氧化铝表面草酸盐析出量越大,越容易造成分解槽泡沫厚度增加,同时也会造成产品粒度控制难度加大。

4.2 关键指标

4.2.1 溶出率与赤泥N/S

不同溶出条件下,实际溶出率、净溶出率以及赤泥N/S数据如表6所示。

表6 不同溶出条件下的溶出率与赤泥N/S

由表6可知,由于一水软铝石、铝针铁矿在低温条件下不与碱反应,在高温条件下才与碱发生溶出反应;高温溶出相比于低温溶出提高氧化铝实际溶出率约6%,折算净溶出率高约7.5%,折算为矿耗低约0.26 t/t-Al2O3,同时改善了赤泥沉降性能,减少了氧化铝的水解损失;以石英相存在的硅在低温溶出条件下呈惰性,不与碱发生反应,在高温条件下与碱反应生成钠硅渣,造成高温溶出赤泥较低温赤泥赤泥N/S高0.3,折百碱耗约高18 kg/t-Al2O3。

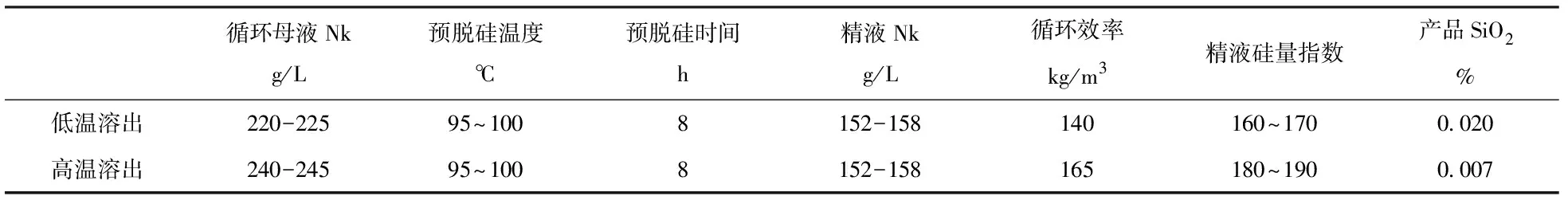

4.2.2 生产效率与产品质量

由于矿石化学组成中全硅含量只有3%,物相组成中高岭石只有2.8%,在实际生产过程中精液硅量指数的控制是生产主要难点之一,较低的硅量指数既容易造成氧化铝产品二氧化硅含量超标,又会使换热设备表面的结疤速度加快、能耗升高、生产稳定性差。比较了不同溶出条件下生产效率与产品中硅含量的差异如表7所示。

表7 不同溶出条件下的生产效率与产品质量

精液硅量指数的高低与循环母液Nk、预脱硅和溶出条件、稀释脱硅时间、精液浓度等因素直接相关。较低的循环母液Nk虽然可以得到较高的硅量指数,但也会降低系统的生产效率;石英硅在260℃溶出条件下与碱发生反应生成钠硅渣,与高岭石的反应产物相同,均可以作为种子促进溶液脱硅,提高了精液的硅量指数,进而为提高循环母液浓度创造了条件,得到了更高的生产效率,高温溶出较低温溶出循环效率提高25 kg/m3,同时产品中的二氧化硅含量也下降了0.013%。

4.3 赤泥沉降性能

不同溶出条件下,赤泥沉降性能数据如表8所示。

表8 不同溶出条件下的赤泥沉降性能

一水软铝石和铝针铁矿无法在低温溶出条件下反应,造成赤泥量增加,再加上铝针铁矿分散很高,比表面积很大,在沉降过程溶液被强烈地吸附在铝针铁矿细分散粒子表面,使得赤泥的沉降和压缩性能变差,进而造成运行过程中沉降槽的泥层和扭拒控制难度增大,赤泥附液相关的碱和氧化铝损失增大,沉降槽容易发生事故中断生产。高温溶出创造了一水软铝石和铝针铁矿的反应条件,使针铁矿转化为性能更好的赤铁矿,很好的解决了低温溶出沉降槽不稳定的问题,扭拒波动值下降50%、附液损失下降60%。

4.4 主要消耗成本对比

企业各项原料及中间产品价格如表9所示。

两种溶出条件下消耗指标与运行成本对比如表10所示。

从表10数据可知,高温溶出相比低温溶出,矿耗和赤泥产出率降低,碱耗、电耗、汽耗和产能增加,由于高温溶出条件下现有系统生产能力增加,固定成本下降,在企业生产现状价格体系下,高温溶出工艺较低温溶出工艺可实现降本约53元/t-Al2O3,经济效益显著。

5 结 论

根据对低硅几内亚铝土矿采取高温溶出和低温溶出的生产实践表明,两种工艺各有优劣,矿石特性是确定溶出工艺的基础条件,低硅几内亚铝土矿,按照高温溶出条件处理有如下优势:

(1) 高温溶出较低温溶出可降低生产成本约53元/t-Al2O3;

(2) 高温溶出较低温溶出可以促进铝针铁矿向赤铁矿转化,改善了赤泥沉降性能,沉降槽稳定性更好,沉降槽扭拒波动值下降50%、附液损失下降60%;

(3) 高温溶出较低温溶出,生产效率更高,循环效率可提高25 kg/m3,氧化铝产品杂质更低,二氧化硅含量下降0.013%。