双碳背景下铝电解绿色低碳技术体系构建

2024-03-04胡红武刘雅锋

曹 曦,胡红武,刘雅锋,刘 伟,王 旋

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

电解铝行业在目前双碳战略形势下所面临的碳排放压力愈发增大,尤其是2021年8月26日国家发展和改革委员会印发了《关于完善电解铝行业阶梯电价政策的通知》(发改价格[2021]1239号)后[1],节能降碳成为当前电解铝企业生存和发展的首要议题。

2020年我国电解铝行业平均综合交流电耗为每吨13 543 kWh[2]。按照上述政策要求,假定某电解铝企业目前的能耗水平为全行业平均值13 543 kWh/t-Al,则其自2022年起各年度的电价加价及吨铝液电力成本增量如下表所示,到2025年成本增加将达到1 761元/t,这将会显著增加铝厂的生产成本。

为有效的解决该问题,沈阳铝镁设计研究院有限公司(以下简称沈阳院)形成了一整套系统完备、科学规范的绿色低碳深度节能铝电解技术体系,有助于缓解电解铝生产企业的节能降碳压力,同时提高电解生产的安全性和稳定性。

表1 电解铝电价加价及电力成本增量估算

*注:电价加价计算如下:根据文件要求,自2023年起,分档标准调整为每吨13 450 kWh(不含脱硫电耗)。按照全行业平均值13 543 kWh/t-Al计算,高于2023年分档标准93 kWh/t-Al。则电力成本增量计算如下:(13 543-13 450)/20×0.01=0.05元/kWh(向上取整)。电力成本增量为0.05×13 543=677.15元。

1 沈阳院绿色深度节能铝电解技术体系

沈阳院绿色低碳深度节能铝电解技术体系包括电解槽设计技术、工程设计技术和数字化电解槽控制技术等板块。该技术体系的总体思路是:以多物理场仿真研究为理论指导,以工业化试验、现场测试为技术验证手段,着手于磁流体稳定性提升、良好热平衡维持和系统性节能降耗三个关键方向,并与生产操作管理紧密结合,开发了铝电解槽工艺本质节能技术体系。

2 磁场和磁流体稳定性提升

2.1 磁场原位升级技术

早期设计的电解槽槽型(2008年以前)受限于当时的磁场设计水平,或者某些槽型磁场存在一定缺陷,导致这些槽型已经无法适应目前愈加严格的能耗要求。为了彻底的解决磁场问题,显著提高电解槽的磁场设计水平及分布均匀性,沈阳院开发了针对存量市场的磁场原位升级技术,该技术在不影响系列电流、保留现有电解槽上部结构、槽壳、支墩、基础及槽周空间的条件下,对磁场进行系统性的升级优化。

表2是沈阳院对国内某330 kA电解系列进行的磁场原位升级技术效果,从表中数据可以看到,磁场平均值降低了65%以上,2、3象限平均降低了73%以上,磁场大小及分布均匀性得到了大幅度提升。磁场的优化升级将显著减小铝液-电解质界面变形,从而大幅提高电解槽的磁流体稳定性[3]。

表2 某330kA电解槽磁场原位升级后垂直磁场对比 Gs

2.2 网络化自均衡母线技术

大容量电解槽在运行时经常会出现以下问题:

1) 单台槽发生阳极效应时,会影响上下游相邻槽发生效应或波动;

2) 单台槽发生异常摆动时,会影响上下游相邻槽发生摆动;

3) 换极后,电解槽出现稳定性降低现象;

4) 单台槽停槽期间,上下游电解槽出现稳定性降低现象。

当本槽出现不稳定状况时,铝液层中的电流分布出现很大偏差,而传统母线结构不能有效矫正这种电流分布的不平衡,于是波动电流通过阴极母线传递到上下游槽诱发连带效应。电流容量越大,这种相互干扰就越强。

为解决上述问题,网络化自均衡母线技术应运而生。网络化自均衡母线通过非区块化配置方式能够矫正阳极大母线、阳极组、铝液层电流分布偏差,阻断了非稳定状态下(包括停槽期间、效应期间、异常摆动期间等)波动电流在电解系列中的传导,大幅提高了电解槽的操作稳定性和抗干扰能力。

如表3和图1所示,采用该技术之后阳极效应期间和异常摆动期间电流分布偏差降低了70%。同时图2显示了,采用了该技术之后上游槽A侧电流偏差最大值从13.53%降低到9.23%,平均值从5.15%降低到2.01%;上游槽B侧电流偏差最大值从14.12%降低到6.86%,平均值从4.73%降低到2.02%,也即是说短路状态下上游槽中电平衡均衡性可提高约60%左右。

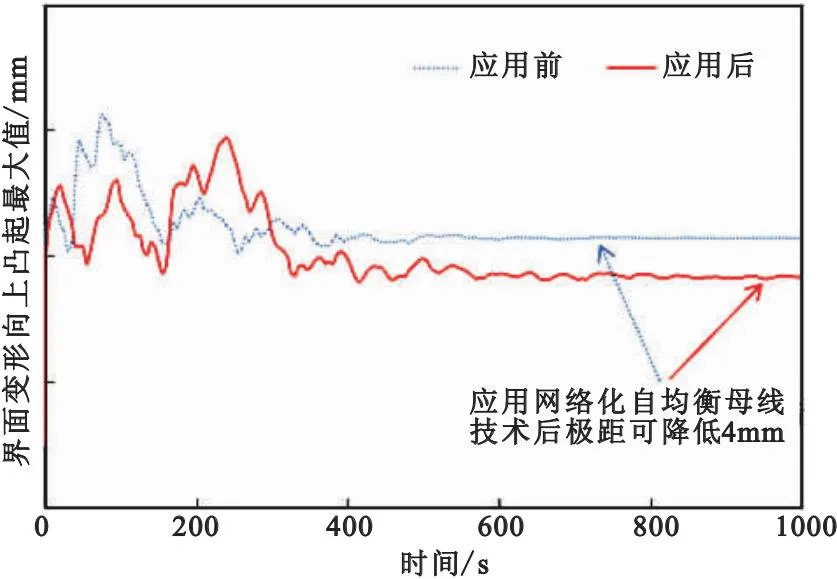

如图3所示,该技术在电解槽的阴极母线上形成等势体,抑制由于铝液/电解质界面变形产生的水平电流,进而大幅度提高电解槽磁流体稳定性。瞬态磁流体稳定性模拟显示采用该技术后,在保持同样的磁流体稳定特性下,电解槽的极距可进一步降低。如图3所示,瞬态磁流体稳定性模拟显示采用该技术后,在保持同样的磁流体稳定特性下,电解槽的极距可降低4 mm。

图1 摆动期间电流分布偏差对比

表3 摆动期间电流分布偏差对比

图2 停槽期间上游槽电流分布偏差对比

图3 电解槽安全极距对比

3 内衬及热平衡设计

3.1 石墨化阴极应用技术

石墨化阴极炭块具有较低的电阻率,其室温电阻率比30%石墨质炭块低69%,比50%石墨质炭块低63%。石墨化阴极炭块电阻低,可以降低其物理压降,实现节能降耗。同时,由于石墨化阴极炭块具有较低的钠膨胀率,可以更好地阻碍钠通过炭块进入钢-炭接触面,并与冰晶石反应形成增加钢-炭接触电阻的铝铁合金和氟化钠。因此,石墨化阴极炭块的阴极压降随生产时间的增长更平缓。

沈阳院在2015年的500 kA试验槽上采用了石墨化阴极结合新式节能阴极结构技术的方案,为期2年半的持续跟踪数据显示,阴极压降长期稳定在180~190 mV之间,电流效率相比对比槽也提高了0.88个百分点,石墨化阴极的节能效果凸显。在某SY500电解系列中,电解槽全部采用石墨化阴极结合新式节能阴极结构技术,电流效率>94%,阴极压降<200 mV。需要说明的是,该系列半数电解槽经过了二次启动,电解槽技术指标良好。

3.2 复合嵌铜钢棒技术

采用钢棒插铜或者钢棒嵌铜方式对电解槽阴极组结构进行优化,通过调整铜和钢的结合形式及加铜质量,既能够实现铝液中水平电流的大幅度降低,也能够实现较低的阴极压降,既能提高电解槽磁流体稳定性,又能降低能耗。国外铝业公司(如海德鲁、美铝、EGA等)已经开始使用这种技术措施,我国发展和应用这项技术时间较晚。沈阳院较早开展这项工作,在国内某500 kA电解槽试验复合加铜钢棒技术。2台试验槽于2015年10月通电启动,运行指标平稳,阴极压降保持在150~170 mV,直流电耗小于12 450 kWh/t-Al,槽寿命已超过3 000天。

图4 嵌铜钢棒技术阴极压降对比

3.3 燃气预热阴极组装技术

生铁浇铸阴极组装技术节能效果同样显著[4],但必须采用专用的加热装备实现阴极炭块组的预热,如果炭块和钢棒预热温度不足或温度分布不均匀,在浇铸过程中产生的热冲击将使阴极炭块产生大裂纹以至无法使用。同时浇铸过程产生的微裂纹、内裂纹也可能在电解槽生产过程中恶化,进而造成电解槽早期破损。如图5所示,不同材质炭块钢棒槽角部产生应力随时间的变化曲线不尽相同,必须精确控制各个工艺技术条件。

沈阳院自主研发了先进的浇铸工艺论和燃气预热装置等装备,通过系统性燃控系统试验、加热试验、循环温升温控试验、浇铸试验等,形成了一整套成熟的阴极组装、生铁浇铸工艺及配套管控技术和装备,生铁浇铸组装成功率>99.9%,天然气用量<50 m3/块,比电加热节省成本约~30%。

图5 钢棒槽角部产生应力随时间的变化曲线

3.4 内衬结构及热平衡优化

内衬热平衡设计和结构优化是电解槽能够节能、稳定运行的基本保障。沈阳院内衬的热平衡设计首先与电解槽磁场设计和磁流体稳定性的目标窗口相匹配,在保证电解槽运行安全性的前提下,提供电解槽在较低极距条件下仍处于良好的热平衡状态,为“长健康寿命”高性能运行的奠定有力的技术条件。

针对阴极压降低、石墨化阴极导热快等特点,新的设计形式选择具有良好的保温性能、耐电解质及蒸汽腐蚀的保温材料,在阴极电压大幅度降低的情况下保证区域及整体的热平衡,并且以合理的散热分布和结构设计,以及合格材料保证电解槽长期稳定、安全运行,并最终以良好的炉膛内形反哺促进提高磁流体稳定性。

4 双侧精准集气技术

为了更好地满足节能、环保要求,沈阳院开发了双侧精准集气技术。电解槽上部结构中采用两侧多点集气烟道形式,每个火眼都有两个专属的集气罩(分别位于每个锤头两侧)直接负责烟气收集,与以往垂直分区多段集气形式相比,新的设计形式进一步降低烟道压力损失49 Pa(以SY500电解槽为例,由189 Pa降低至140 Pa),不仅有利于更有效地烟气收集,还可以在同等集气效果的前提下,有效降低电解槽单槽排烟量及净化系统实际能耗。

图6 双侧精准集气技术

5 高质量开槽阳极设计

阳极开槽在国际上也已经是常规技术应用,但因为国内阳极质量的原因,并未大规模应用。以往试验研究表明,阳极开槽对降低电解槽压降有着约50 mV的潜在效果,正适合低电压、高效率的技术要求。沈阳院根据行业内开槽阳极技术的应用情况及效果,并通过优化阳极开槽的具体形式,如开槽方式、开槽深度、两开槽间距等,确定具体开槽方案,进一步发挥该技术的节能潜力。如图8所示,经过优化开槽方式后,采用气体体积分数加权平均的方式,发现未开槽阳极底部的平均气相率为11.1%,而开槽阳极底部的气相率仅为2.3%,气相率的大幅度降低对槽电压的节能降耗能起到积极的作用[5]。

图7 双侧精准集气技术效果

图8 距离阳极底面10mm截面流场分布

6 相匹配的生产工艺技术条件窗口

电解生产过程中需要进行阳极更换、出铝、熄灭阳极效应和抬母线等操作,也需要对铝水平、电解质水平、分子比、阳极电流分布和极距等工艺参数进行管控。电解生产操作及管理水平是决定电解槽能耗的关键一环,为此沈阳院针对每种槽型技术均提出了规范化的材料技术要求、金属结构制作规程、内衬筑炉规程、焙烧启动规程、非正常期管控技术条件和正常期工艺技术条件窗口,可借此通过操作水平和管理思路的优化调整,匹配电解槽工艺技术条件设计窗口,在较大程度上实现降低电耗的目的。

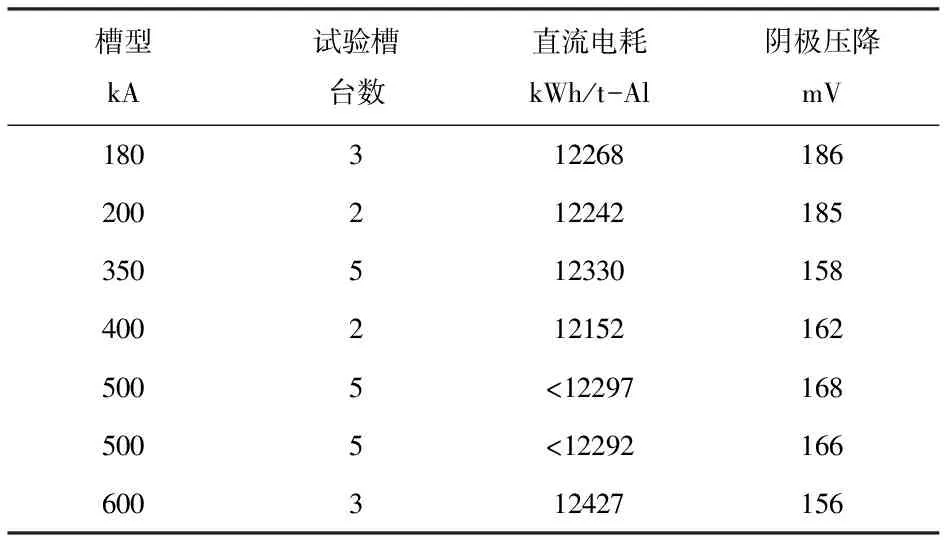

7 应用情况

沈阳院连续在180、200、240、330、350、400、500和600 kA多个槽型上应用了绿色深度节能技术体系进行节能降耗工作,某些现场应用效果如表4和表5所示,采用石墨化阴极的试验槽直耗达到了12 300 kWh/t-Al以下,采用石墨化阴极结合嵌铜钢棒的试验槽达到了12 200 kWh/t-Al以下;采用

表4 绿色低碳技术体系试验槽应用效果统计

表5 绿色低碳技术体系全系列应用效果统计

该技术全系列推广后,系列电解槽直耗<12 500 kWh/t-Al,同时阴极压降均在200 mV以下。应用企业在这些试验槽的基础上,也已经利用大修槽进行了技术推广,缓解电解铝生产企业的节能降碳压力[6-9]。

8 结 论

电解铝行业在面对日益严格的能耗和环保政策形式下,生产成本和企业生存面临着较大的压力。沈阳院绿色深度节能铝电解技术体系从电解铝工艺本质入手,显著提升了电解槽性能,节约运行成本,提高电解生产的安全性和稳定性,并在国内多条电解系列中应用,直流电耗最低达到了12 200 kWh/t-Al以下,推广后整系列达到12 500 kWh/t-Al以下。这不论是在提高企业核心竞争力,还是在节约能源、降低温室气体排放方面,经济和社会效益都十分显著。