耐事故燃料锆合金包壳MAX相材料Cr2AlC涂层的研究进展

2024-03-01秦梓铭季晨龙尹泓卜

秦梓铭,季晨龙,尹泓卜

(1. 中国人民解放军海军装备部,北京 100841;2. 中国核动力研究设计院 核反应堆系统设计技术重点试验室,成都 610041)

耐事故燃料在福岛核事故后受到广泛关注,事故工况下温度快速升高使得锆合金包壳被高温蒸汽氧化腐蚀、劣化开裂、释放氢气,最终导致堆芯熔化并发生氢气爆炸。因此,耐事故燃料锆合金包壳在发生失水事故时耐高温水蒸气氧化的能力是工程应用中关注的重点。从现有工艺和经济性的角度考虑,通过增加涂层材料的方式对耐事故燃料锆合金包壳进行表面改性是有效提高其安全性和可靠性的重要途径,这种方法可以保留锆合金包壳材料与原有燃料的体系及制造工艺,继续发挥锆合金在辐射环境中的低中子吸收截面的优势,因此使用涂层材料是改善锆合金耐高温水蒸气氧化性能的主要手段[1,2]。在现有研究中,金属涂层(如合金涂层等)、陶瓷涂层(如氧化物涂层等)以及MAX 相涂层是具有应用潜力的候选材料。其中,MAX 相材料是一种三元层状结构类金属陶瓷材料的碳/氮化物,兼具金属和陶瓷的优良性能,因其优异的导热性、导电性、耐腐蚀性[3]、抗氧化性和耐辐照性,而被用于航天、化工、核工业等领域。本文简述事故工况下,MAX 相涂层Cr2AlC 材料应用于耐事故燃料锆合金包壳材料中的氧化行为及失效机制等研究进展,并对其后续使用进行了讨论。

1 MAX 相Cr2AlC 涂层的结构性能

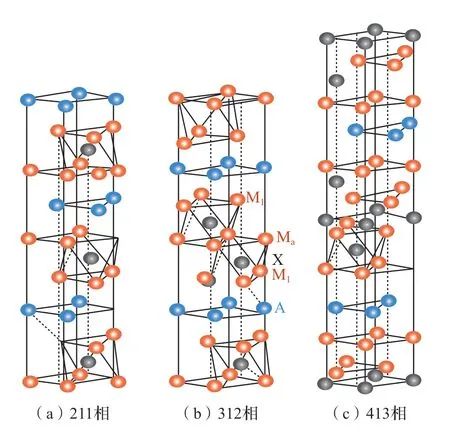

MAX 相材料的结构通式为Mn+1AXn,其中M 是Ti、V、Cr、Zr、Mo 等过渡金属,A 是Al、Si 等主族元素,X 是C 或N,其原子结构是六方对称三元层状结构,其晶体结构是由近密堆积的金属碳/氮化物(M6X)八面体亚层和含有A 元素的片层交替排列组成,其空间点群为P63/mmc,其晶胞结构有211 相、312 相、413 相三种,如图1 所示。

图1 MAX 相材料晶胞结构Fig.1 The Crystal structure of MAX phase material

锆合金MAX 相涂层常用Ti-Si-C、Cr-Al-C、Zr-Al-C 等系统组成的物质,例如Ti3SiC2、Ti3AlC2、Cr2AlC 和Zr2AlC 等。广泛使用的Ti3SiC2和Ti3AlC2虽然在高温下表现出良好的抗氧化性,但其耐腐蚀性较差,尤其是在高温环境中受Na2SO4等硫酸盐腐蚀较严重。因此,寻找具有高温抗氧化且耐腐蚀的MAX 相涂层非常重要。由于Cr2O3和Al2O3在熔融Na2SO4中的溶解度较低[4],Cr-Al-C 体系中的化合物会表现出良好的抗高温氧化和热腐蚀能力。Cr2AlC 是Cr-Al-C 体系中重要的层状三元碳化物,近年来受到越来越多的关注[4]。

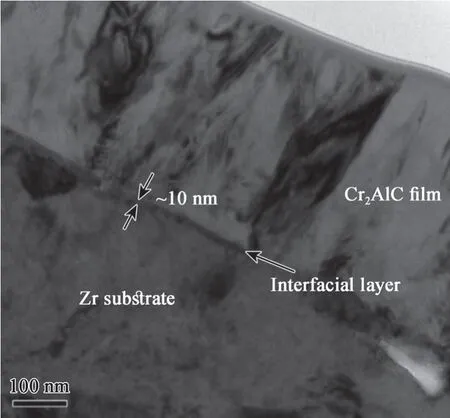

MAX 相材料中Cr2AlC 涂层具有高弹性刚度、优异的抗氧化性、良好的耐腐蚀性,可以通过阴极电弧沉积法、电泳沉积法和磁控溅射法制备得到并应用于金属基材中。Cr2AlC 材料的密度5.21 g·cm-3、杨氏模量278 GPa、维氏硬度3.5 GPa。Cr2AlC 的化学相容性均与锆合金包壳匹配较好而被用作锆合金包壳的涂层材料,锆合金表面包覆Cr2AlC 涂层的TEM 图如图2 所示。

图2 锆合金表面包覆Cr2AlC 涂层的TEM 图[5]Fig.2 The TEM diagram of Cr2AlC coating on zirconium alloy surface[5]

两者界面处的薄膜致密,其厚度约为10 nm,XPS 深度剖面结果显示Cr2AlC 涂层与锆合金基体之间没有形成化学键合,表明它们之间具有良好的化学相容性,因此涂层的附着力较好。

2 Cr2AlC 涂层的高温腐蚀行为

Lin[4]等人研究了Cr2AlC 的抗氧化性能和抗热腐蚀性能。在800℃氧化气氛下试验时,Cr2AlC 材料开始氧化,这比常规的二元过渡金属碳化物和氮化物开始氧化的温度要高很多。这是由于Cr2AlC 的成键特性和晶体结构使得Al 发生了选择性氧化,在Cr2AlC 表面形成一层致密的Al2O3氧化层[5],阻碍了氧化的进一步进行[6]。同时在900℃温度条件下热腐蚀20 h,样品的质量仅增加8×10-4kg·m-2。在1000℃热腐蚀20 h,样品的质量仅增加1.5×10-3kg·m-2。可见,随温度升高,相同时间下样品的增重略有增加,但都保持在较小的量级。

2.1 Cr2AlC 涂层的氧化动力学

Cr2AlC 在的氧化过程如下:

若氧化动力学呈现抛物线关系,则长期氧化后性能会严重劣化;而呈现立方等其他慢于抛物线的关系,则抗氧化性能下降缓慢,可较好地应用于锆合金涂层。

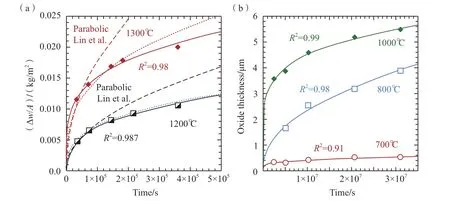

在1000℃~1400℃范围内的Cr2AlC 的氧化动力学与时间呈现非线性关系。图3(a)显示了1200℃和1300℃下Cr2AlC 氧化的功率拟合结果。图3(b)中实线显示在700℃、800℃、1000℃下,依据Cr2AlC 氧化的功率拟合结果,其时间指数值分别为0.24、0.46、0.18。结果表明,Cr2AlC 的氧化动力学并非与时间呈抛物线关系。如图3(b)所示,Cr2AlC 在1000℃下氧化30 天后,氧化层厚度为3.5 μm,然而,在接下来的330 天内,氧化物厚度增加了不到2 μm。结果表明上述模型得到的曲线关系与实际试验测试所得情况仍有差距,这是由于Cr2AlC 的氧化动力学无法用简单的模型充分拟合,实际上初始时氧化物的增加相对较快,随着时间的推移增长速度放缓,氧化物层几乎停止变厚。

图3 不同温度下速率常数的拟合结果[5]Fig.3 The fitting results of rate constants at different temperatures[5]

2.2 Cr2AlC 涂层形成的氧化层

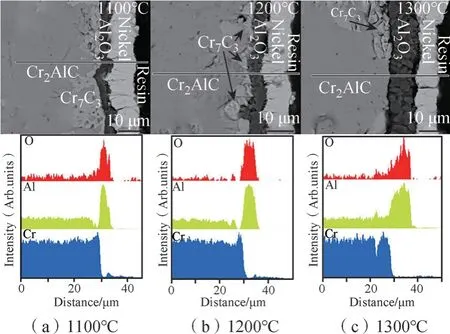

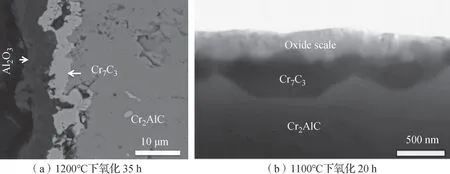

Cr2AlC 在被氧化时会形成致密且连续的保护性 α-Al2O3氧化层,Al2O3氧化层的厚度会随着温度的升高而增加,并且通过1000℃高温环境下100 次循环氧化实验结果可知,Al2O3氧化层热稳定性较好,这是由于Cr2AlC 涂层中Cr与Al 之间的结合力较Cr 与C 之间的结合力弱,导致了Al 的选择性氧化[4]。此外,在形成的Al2O3氧化层和Cr2AlC 基体之间还会形成一个连续的Cr7C3中间层(如图4 所示)。

图4 Cr2AlC 在不同温度下在空气中氧化20 h 后的SEM 及EDS 谱图[4]Fig.4 The SEM and EDS spectra of Cr2AlC oxidized in air for 20 hours at different temperatures[4]

这是因为在Cr2AlC 中,由于金属Cr-Al键比共价Cr-C 键弱,所以Al 原子比Cr 更容易向外扩散到晶体结构中。Cr7C3亚层的存在使得Al2O3氧化层对C 的渗透性降低,进而使得Cr2AlC 涂层在高温环境下(如1200 ℃)的抗氧化性能和耐硫酸盐腐蚀性能均优于Ti2AlC 和Ti3AlC2等其他典型MAX 相涂层材料[4,7]。

图5 (a)是在1200℃氧化的Cr2AlC 样品横截面的SEM 显微照片。外层为含Cr 的Al2O3,内层为Cr7C3,在1100℃下氧化35 h 的样品清楚地观察到Cr2O3结核,如图5(b)所示。这是唯一观察到在Cr2AlC 样品的氧化过程中,在其形成的氧化物层下方形成碳化物层的例子。此外,在1100℃更长时间的氧化后未观察到Cr3C2相[4],可能是因为它氧化分解形成了Cr7C3、CO、CO2。由于Al 元素耗尽且没有及时供给,在Cr7C3层中会形成空洞,这会导致Cr2AlC 抗氧化性能的降低。

图5 Al2O3 氧化层及Cr7C3 亚层的SEM 图[4,7]Fig.5 SEM images of Al2O3 oxide layer and Cr7C3 sublayer[4,7]

Cr2AlC 涂层在高温氧化下还具有自愈修复的能力[8],可以使氧化试验前存在的一些微裂纹在高温氧化后消失。这是由于Al的高扩散率,以及形成致密、稳定和黏附的Al2O3氧化膜具有很高的相对体积膨胀。鉴于Al元素的有限供应,这种自愈修复仅对亚微米缺陷有效,对较大的裂缝无效。

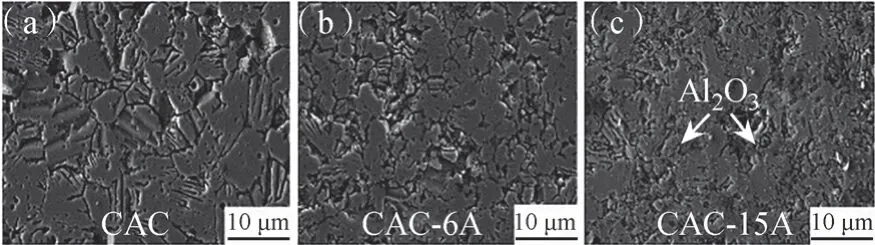

在900 ℃和1000 ℃下,Cr2AlC 涂层腐蚀20 h 后的增重比Ti3AlC2和Ti2AlC 低两个数量级以上,腐蚀过程中Cr2O3和Al2O3形成了固溶体,这使得腐蚀产物除主要的Al2O3外,还存在大量的Cr 元素。Cr 与Al 之间较弱的键合使得Cr2AlC 中的Al 具有较高的活性,此外Al 对氧的亲和力比Cr 强,这使得Cr2AlC 涂层在高温氧化和热腐蚀过程中都形成了Al2O3氧化层,氧化层有效地保护了下面的Cr2AlC 基体免受腐蚀。当Cr2AlC 基体受到进一步腐蚀时,会出现如图6 所示的层状腐蚀,这也是MAX 相的典型腐蚀特征。Cr2AlC 还可以通过纳米级变形进行分层或扭转,从而吸收能量并避免大量脆性陶瓷断裂。

图6 不同含量Al2O3 层包覆下的Cr2AlC 在3.5 wt%NaCl 溶液中动电位极化后发生腐蚀的SEM 图[9]Fig.6 The SEM diagram of corrosion of Cr2AlC coated with different content of Al2O3 layers after potentiodynamic polarization in 3.5 wt% NaCl solution[9]

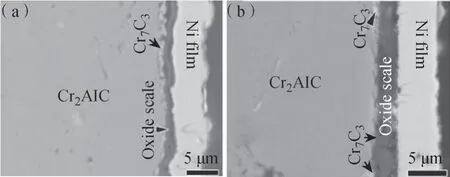

Cr2AlC 对Na2SO4熔融盐表现出非常好的耐热腐蚀性,这是因为在熔融Na2SO4环境中,Cr2O3比Al2O3的碱性溶解程度更高,这个过程会降低熔盐的碱度,从而在热腐蚀试验后的样品表面出现如图7 所示的稳定连续的Al2O3氧化膜。

图7 Na2SO4 熔融盐包覆的Cr2AlC 样品在(a)900℃和(b)1000℃的热腐蚀测试后的横截面 SEM 图[4]Fig.7 The Cross sectional SEM images of Cr2AlC samples coated with Na2SO4 molten salt after thermal corrosion testing at (a) 900℃ and (b) 1000℃[4]

在熔融Na2SO4环境中的热腐蚀反应可表示为:

在熔融Na2SO4环境中[4],Cr2AlC 涂层耐Ⅰ型热腐蚀,且几乎不存在Ⅱ型低温热腐蚀,同时值得关注的是,铝合金易发生点腐蚀,而Cr2AlC涂层在腐蚀过程中很少出现点腐蚀、水垢溶解和硫化物形成等情况,这是由于涂层中较高含量的铬的氧化物有效防止了熔融盐的SO42-、Cl-等阴离子破坏Al2O3钝化膜。

Cr2AlC 涂层的高压釜试验表明,由于Cr 元素的高浓度使得Cr2AlC 涂层在水热腐蚀条件下形成钝化Cr2O3,因保护性Al2O3的产生而带来的优异抗氧化性和因钝化Cr2O3的产生而带来的耐水热腐蚀意味着其在耐事故燃料锆合金涂层的应用中有巨大潜力。

3 Cr2AlC 涂层失效机制

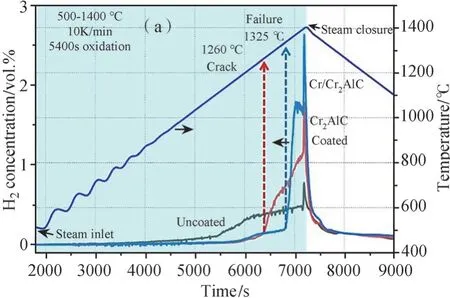

在高温水蒸气环境下,Cr2AlC 涂层中Al 元素被耗尽而使得涂层的保护作用开始失效,当Al 元素被完全消耗后,氧化物以楔形的形式生长到涂层-基材界面中,在涂层中间形成具有较差保护性的Cr2O3。Tang[10]等人的研究表明,在1000℃的高温水蒸气中氧化1 h 仅检测到了Al2O3的形成,并未检测到Cr2O3的形成,可能是因为Cr2O3转化成了挥发性的氢氧化物、碳氧化物逸出,其可在高温下以更高的速率蒸发。气态碳氧化物的逸出使得Cr7C3的空隙密度增加,这会加重涂层的失效程度,最后氧化过程会使得氧化层内侧的锆合金持续氧化,直到合金完全氧化失效,在1325℃时保护作用的丧失归因于薄涂层的完全氧化,完全失效后Cr2AlC 层的厚度减少到原来的75%。Al 元素被耗尽的原因可能是由Al 元素向锆合金基体内部扩散或涂层外部扩散所造成的。Cr2AlC 相中的Al 元素的高活性会引起Al 元素在涂层和基体材料之间发生相互扩散,并在靠近涂层和基体界面形成含Al 扩散层。此外,与1000℃相比,本文发现Cr2AlC 涂层在1200℃下被氧化的过程中,Al的向内扩散被大大抑制,碳的向内扩散开始成为主导过程。

如图8 所示,Tang[10]等人的研究表明,两种不同类型的Cr2AlC 涂层的锆合金分别在1260℃和1325℃左右开始释放氢气,逐渐失效。通过氢气释放行为与涂层横截面结构相结合分析表明,Cr2AlC 涂层在1260℃发生宏观上的脆性断裂,断裂可能与氧化过程引起的涂层与锆合金基体之间的应力增加及热膨胀系数不匹配有关。Cr2AlC 热膨胀系数1.33×10-5K 与锆合金基体材料的热膨胀系数7.2×10-6K 有一定的差异,不利于涂层质量控制,当涂层与锆合金基底材料热膨胀系数相近时,可减弱退火中受到热应力的影响而导致涂层开裂的风险。

图8 在500 ℃和1400℃下以 10 K·min-1 加热速率进行瞬态测试后,未涂层和涂层的锆合金样品氢释放和氧化物含量随温度变化曲线[10]Fig.8 The temperature dependent curves of hydrogen release and oxide content in uncoated and coated zirconium alloy samples after transient testing at a heating rate of 10 K·min-1 at 500 ℃ and 1400 ℃[10]

Cr2AlC 涂层具有明显的柱状显微组织,柱状边界中存在作为快速扩散路径的开放空隙,这会加速涂层保护性能的失效。在制备过程中,非晶中间层可能会在热处理过程中结晶,这可能会引入内应力并导致涂层开裂,现有工艺也难免会使得涂层结构中存在细微裂痕和凹陷,这会使得在氧化和腐蚀过程中产生疲劳裂纹和应力损伤,进而使涂层表面开裂性能严重下降。

因此,热膨胀系数匹配性差异引起的热应力和非晶中间层结晶引入的内应力对Cr2AlC涂层在氧化过程中的开裂失效都起到了重要作用。

4 结语

Cr2AlC 涂层是耐事故燃料锆合金涂层中具有潜在应用前景的一种涂层材料,通过对涂层表面改性,可以增强涂层的抗氧化和防腐蚀性能。一种途径是在Cr2AlC 涂层中引入中间层,例如Al/C-Mo,Mo 元素还能够阻挡退火过程中涂层与基底之间的元素相互扩散,能够有效缓解涂层制备过程中退火时的应力,从而可有效提高涂层与锆合金基底材料的结合力。另一种途径是在Cr2AlC 涂层表面添加金属层,例如Cr 金属覆盖后的Cr/Cr2AlC 涂层具有更高的延展性和断裂韧性[10]。除对涂层改进外,仍需对Cr2AlC 涂层等MAX 相涂层材料的结构性能等各方面进行研究和优化,探索更适合、更匹配的工程应用方式,使其发挥应用潜力。