AP系列压水堆核电厂冷态性能试验风险识别与管理

2024-03-01张振强何先华张德亮

张振强,何先华,张德亮

(国核示范电站有限责任公司,威海 264200)

冷态性能试验(以下简称冷试)是核电机组建设的重要里程碑,也是核电机组由土建安装阶段进入调试阶段的典型标志。冷试的主要目的是在实体工况下,以高于主系统设计压力的试验压力对主系统和相关辅助系统的高压部分进行强度性水压试验,验证RCS 压力边界(包括RCS 管道焊缝和设备,以及接口系统的高压部分)的完整性和密封性,确保反应堆一回路系统在正常运行以及设计基准事故工况下是安全的,满足核安全法规要求。根据ASME NB-6000、NC-6000 和ND-6000 的规定,水压试验压力为不低于设计压力的1.25 倍,不超过设计压力的1.325 倍。设计压力为17.2 MPa,即试验最低压力要高于21.5 MPa,最高压力要小于22.79 MPa;试验期间温度控制在25℃~65.6℃,且在整个打压期间温度不能低于25℃。

1 冷态性能试验概述

根据冷试的目的及要求,冷试前需确保一回路及其连接系统的高压部分管线完成安装,并打压相关系统及主要支持系统,完成部分预运行试验,具备支持冷试实施的条件。AP 系列冷试主要涉及的系统包括:反应堆冷却剂系统(RCS)、反应堆本体系统(RXS)、非能动堆芯冷却系统(PXS)、正常余热排出系统(RNS)、化学与容积控制系统(CVS)及水、电、仪、冷源等重要支持系统。

1.1 冷试前相关系统状态要求

根据机组调试大纲要求,冷试前各主要系统及相关支持系统需具备如下条件:

(1)完成堆内构件检查及反应堆扣盖;

(2)反应堆冷却剂泵逻辑试验完成,并具备运行条件;

(3) RNS 可投入运行控制一回路温度;

(4) CVS 可以投入运行,给一回路补水,具备控制一回路压力的能力;

(5) PXS 完成反应堆压力容器扣盖后流道试验;

(6) CCS 可为反应堆冷却剂泵及变频器等设备提供冷却水;

(7) SWS 能够为CCS 提供冷却水,如正式系统不可用,应采取临时措施对CCS 进行冷却;

(8) DWS 具备供应合格除盐水的能力;

(9) CAS 满足一回路水压试验相关气动阀用气需求;

(10)电气系统具备为主泵、变频器、一回路水压试验泵以及相关设备供电能力;

(11)通风系统满足一回路水压试验相关厂房通风需求;

(12)一回路水压试验相关区域正式消防可用,应满足消防需求,如正式消防不可用,可采取临时消防,确保满足现场的消防需求。

因此,冷试前需完成除盐水可用、倒送电、主控室可用、一回路联合冲洗、开盖流道试验、扣盖流道试验、调试冷源可用等关键调试任务,还要满足核岛送冷风、辅锅供暖可用等需求,为现场调试工作提供重要的环境支持。

装卸料机调试、安全壳强度试验及泄漏率试验、蒸汽发生器二次侧水压试验可根据冷试前主关键路径工作推进情况进行合理安排,但其试验完成情况不作为冷试开始的技术条件。

1.2 冷试临措准备

AP 系列压水堆机组冷态性能试验期间需要使用相关临措,主要包括临时打压装置、超压保护装置、数据采集及监测装置等,各临时措施承压等级需满足打压试验压力要求、焊接临措需完成RT、各临措均需完成测试或校验。

1.2.1 临时打压装置

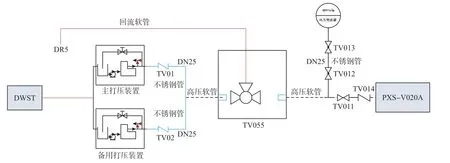

临时打压装置主要由两台水压试验泵(柱塞泵)、调节阀、逆止阀组成。一回路水压试验打压装置如图1 所示。

图1 一回路水压试验打压装置简图Fig.1 Primary hydraulic test pressure device

(1)水压试验泵一用一备,独立电源,避免单一的电源或泵故障;

(2)调节阀用于升压期间的升压速率控制;(3)逆止阀安装在每台泵的出口,防止一台泵运行对另一台造成水流冲击。

1.2.2 超压保护装置

一台弹簧式加载式安全阀提供水压试验期间的超压保护,安装在稳压器顶部。此外,在系统低点设置了串联的两台手动球阀作为超压保护的备用手段,当安全阀未自动起跳时,操作人员可通过就地打开手动球阀进行泄压。

1.2.3 数据采集及监测装置

数据采集及监测装置主要包括温度变送器、压力变送器及数据采集装置。

(1)温度变送器:用于监视主设备温度,布置在RV 顶盖法兰、RV 筒体、稳压器、SG 管板、PRHR HX 等位置。

(2)压力变送器:用于监视一回路压力,布置于稳压器安全阀及其余设计评估的压力测点位置。

(3)数据采集装置:用于记录和显示温度、压力数据,两套设备同时工作,避免系统试验过程中的数据丢失。

1.3 冷试实施过程

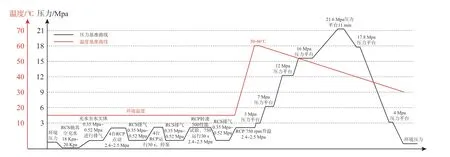

冷态性能试验系统,以一回路建立半管水位、热管段半管液位约70%开始抽真空为起点,至一回路降压至环境压力平台结束,主要试验活动包括:一回路真空充注→主泵首次启动→一回路升温→水压试验边界建立→一回路升降压及检漏→试验后恢复[1]。一回路水压试验实施过程如图2 所示。

图2 一回路水压试验实施过程Fig.2 Implementation process of primary hydraulic test

2 AP 系列与能动型压水堆的差异

AP 系列压水堆机组(如AP1000、国和一号等)相较于M310 机组的冷态性能试验,在试验压力及温度、水压试验边界、试验过程安排等方面存在较大差别。

2.1 技术方面

2.1.1 平台试验

M310 机组冷试期间一般设置多个压力平台,在各平台执行一回路相关系统冷态工况下的相关试验;AP 系列除启动主泵给一回路升温之外,不执行任何平台试验,聚焦开展打压的相关准备和实施工作。

2.1.2 打压实施

M310 在设计压力下,依靠正式的设备(包括泵、仪表)维持一回路状态,超设计工况下将相关仪表等设备退出,依靠临时仪表支持打压;AP 系列一回路升温完成,就将所有的仪表等正式设备隔离,依靠临时打压泵、临时仪表、临时数采装置执行打压。

2.1.3 泄漏率测量

M310 打压期间依靠化容控制系统容控箱执行一回路泄漏率测量;AP 系列在冷试期间仅在各压力平台执行焊缝及机械连接件检查,不执行泄漏率计算。

2.2 风险识别及管理

(1)基于AP 系列打压技术特点,本文认为应当结合AP1000 等机组冷试经验反馈,重点聚焦边界完整性、临措管理有效性等方面开展风险识别。

(2)针对识别出的风险,本文认为应当细化分解应对措施,通过冷试技术准备、人员准备、推演演练等措施持续强化风险管控,避免问题升级。

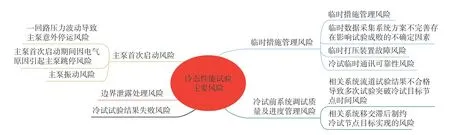

3 冷态性能试验主要风险

结合三门、海阳AP1000 调试工作经验及同行电站的工作经验,本文认为应当针对冷试的准备及实施,梳理相关风险,主要包括冷试前系统调试试验质量及进度管理风险、临措管理风险、主泵首次启动风险、边界泄漏处理等典型风险。一回路水压试验主要风险如图3 所示。

图3 一回路水压试验主要风险Fig.3 Key risks of primary hydraulic test

3.1 冷试前系统调试质量及进度管理风险

冷试前主要系统及其支持系统需完成相关的调试试验活动,其质量及进度是冷试顺利开展的前提条件。

3.1.1 相关系统流道试验结果不合格导致多次试验突破冷试目标时间节点的风险

相关系统流道试验完成且试验结果合格是冷试开始的必要条件,根据三门、海阳AP1000的调试经验,流道试验不合格会导致试验多次重复执行,制约堆腔主关键路径的推进及冷试开始。

应对措施:

(1)针对冷试相关系统流道试验可能存在的数据不合格风险,本文认为应当提前制定应对措施,如准备备用孔板、预先进行孔板尺寸计算、联系安排好孔板加工单位;

(2)流道试验正式、临时孔板由同一厂家供货,试验期间如需对孔板尺寸进行调整,可考虑在现场加工临时孔板以节省试验工期;

(3)流道试验要重点关注临时仪表测点的设计和布置,确保测量数据的有效性和准确性。

3.1.2 相关系统移交滞后制约冷试节点目标实现的风险

冷试前各主辅及支持系统无法按计划TOP(建安向调试)移交,可能导致调试试验逻辑频繁调整、冷试前试验的完整性无法按计划完成,导致冷试节点目标无法按期实现。

应对措施:

(1)制订合理可行的冷试准备计划,明确相关TOP 移交包的移交需求及匹配的调试工作计划;

(2)设置专项调试移交组织负责TOP 移交的管理及推动,督促加大施工资源的投入,确保冷试关键包具备可调试性并按时移交;

(3)除主关键路径相关移交包外,重点关注冷试前冷源、水、电、仪控等重要支持系统,按调试需求逻辑推动相关系统TOP 移交及可用;

(4)建立覆盖设计、采购、施工、调试、生产的移交包责任人矩阵,以移交包为单位开展小组运作,主动前探,在现场安装过程中提前识别移交制约问题并处理,减少正式联检时的意见项数量,提升TOP 移交质量和工效;

(5)强化遗留项管理,通过计划会议、日常跟踪、承包专业消缺队伍等措施,推动TOP 遗留项按计划完成处理,确保现场调试工作的开展。

3.2 临时措施管理风险

冷态性能试验期间需使用到部分重要临措,包括临时打压装置、超压保护装置、数据采集及监测装置等,临措的质量是影响冷试顺利实施的重要因素。

3.2.1 临时措施管理风险

临措的台账建立及完整的设计、采购、施工、验收及管理,涉及的领域较多,技术要求较高,如无法实现闭环管理,会对冷试按计划顺利开展产生较大影响。

应对措施:

(1)细致梳理冷试需用的临时措施并建立跟踪台账,明确每项临时措施的实施及恢复的要求、计划,并进行专项跟踪;

(2)对于重要临时措施的可行性和可靠性,应进行充分的评估和论证,并制定专门的实施及验证方案;

(3)冷试的辅助系统,要尽量减少为实现系统功能而采取的临时措施,为冷试及后续热试等重要调试节点奠定基础。

3.2.2 临时数据采集系统方案不完善存在影响试验成败的不确定因素

临时数据采集装置(DAQ)是冷试期间系统数据采集、状态监视的重要手段,DAQ 的可靠性、准确性是冷试顺利开展的重要支持。DAQ的设计规划、调试等存在影响冷试顺利完成的风险。

应对措施:

(1)从质保角度考虑,在试验前重点关注数采系统设计、仪表选型、检定、校准、供电电源、试验期间运维、组态参数修改授权、数据采集与数据最终分析评价的准备情况,仪表投运前仪表管线冲洗、仪表投运窗口安排等;

(2)冷试数据采集装置考虑冗余设置,升压过程中,在一台数采装置失去压力信号后,应考虑应急预案和措施,通过第二台数采装置监视信号。

3.2.3 临时打压装置故障风险

AP 系列压水堆机组采用临时打压装置实现冷试打压,临时打压装置的安装、调试等存在影响冷试顺利完成的风险[2]。

应对措施:

(1)全面梳理水压试验泵所需的备件,备件配置满足水压试验前对泵进行维护保养及试验期间故障维修的需求;

(2)编制完善的临时打压装置验证方案,并在冷试前开展全面验证,确保临时打压装置可用;

(3)提前组织操作人员培训和演练水压试验泵的压力调节阀控制,确保试验期间精确地控制压力;

(4)在试验执行过程中,提前将备用泵投入热备用状态,在主打压泵出现故障的情况下,确保备用泵能够快速投运以尽快维持一回路压力;

(5)在故障泵短时间内无法处理的情况下,只有一台泵可用,需要根据系统所处的压力平台进行即时技术决策。

3.2.4 冷试临时通信可靠性风险

冷试试验及涉及的相关区域通信需求范围较大,各区域之间的通信不畅会导致试验期间在信息沟通、紧急干预、风险管控方面的风险。

应对措施:

(1)提前梳理冷试相关的通信需求,确保相关区域的正式通信系统可用,包括广播、电话等,确保实现冷试期间相关区域之间通信顺畅,通过正式系统提升通信可靠性;

(2)临时通信设置充分考虑冗余及单一故障风险,参照同行良好经验,提前准备足够数量、足够功率的通话设备或固定电话,并在试验前组织通信演练;

(3)合理规划冷试指挥中心,冷试指挥中心的选取应综合考虑通信便利和信息传递等必要因素。

3.3 主泵首次启动风险[3]

主泵是AP 系列压水堆机组冷试期间启动的最重要的设备,主泵的顺利启动、运行是冷试推进的重要前提。

3.3.1 一回路压力波动导致主泵意外停运风险

主泵启动和运行期间,一回路压力调节阀的PID 参数设置、阀门调节特性、排气充分程度等都将决定一回路压力是否稳定,是否存在一回路的压力波动导致主泵意外停运的风险。

应对措施:

(1)在主泵启动前对CVS 压力调节阀进行验证,优化PID 参数以确保调节性能良好;

(2)结合主泵净正吸入压头相关保护定值,确定恰当的主泵启动初始一回路压力;

(3)制定完善的一回路排气方案,确保一回路排气充分,避免主泵启动时出现大的压力瞬态;

(4)试验前,开展边界检查,针对边界垫片、密封件进行深入排查,排除临时垫片风险;

(5)组织开展全面的主泵首次启动风险分析并制定完整的应对措施,必要时针对主泵首次启动建立专项组织,包含设计、厂家、施工、调试、运行各领域人员,开展全面的技术准备、试验实施方案及应急干预。

3.3.2 主泵首次启动期间因电气原因引起主泵跳停风险

电气定值的设置、主泵相关电气试验的完成情况、变频器的状态等都会给主泵首次启动带来风险。

应对措施:

(1)关注主泵电机的电气保护定值设置,在主泵启动前对保护定值进行确认;

(2)关注建安及调试期间主泵变频器的维护保养,明确建安单位和调试队的职责及边界,确保保养工作在设备安装后能够有效落实;

(3)在主泵首次启动风险分析及应急预案中增加变频器调试的相关风险及应对措施;

(4)在主泵安装后到首次启动前,以恰当周期执行主泵绕组绝缘检查,同时在主泵启动相关应急预案中增加主泵绕组绝缘测量内容。

3.3.3 主泵振动风险

主泵作为大型转动设备,在首次启动时其振动监测、保护等存在较大风险。

应对措施:

(1)提前与设计、厂家沟通确认主泵的振动限值和参考依据。通过对主泵出厂试验过程和报告的研究,获取现场振动的期望值,并在相应试验规程及预案等文件中体现。

(2)在主泵首次启动阶段,除了投运振动监测系统SMS 外,额外增加就地振动测量措施,确保主泵振动测量数据的准确性,为主泵运行监测及保护干预提供输入。

(3)关注SMS 振动数据的滤波阈值,提前评估其合理性。结合主系统固有频率和主泵振动频率,提前评估有无共振可能,如有必要,提前制定应对措施。

(4)提前制定SMS 系统中主泵振动报警为闪发报警判断的具体原则,并纳入主泵首次启动风险分析与预案中。

3.4 边界泄漏处理风险

冷态性能试验期间将在各压力平台进行泄漏检查,并且根据检查情况对泄漏问题进行处理。边界检查及泄漏处理的及时性和有效性,是冷试顺利推进和成功的必要条件。

应对措施:

(1)建立专门的查漏组织机构,开展全面演练,明确查漏的问题反馈及响应机制,确保信息及时传递、问题及时干预。

(2)针对不同压力平台规划不同泄漏处理方案,简化汇报流程,提高决策效率。结合同堆型经验,提前识别大概率风险点,准备预案工单以便快速响应。

(3)提前核实明确技术规范中对不同尺寸阀门的维修要求。对于不便隔离的漏点,规划冰塞检修等应对措施。

(4)梳理冷试边界下游的仪表清单,评估仪表阀组承压等级和试验期间的隔离措施,形成可以作为水压试验边界的仪表阀组清单。对于不能承压的阀组,规划在一、二次阀同时内漏的情况下试压边界的建立和维持,同时避免仪表受到高压损坏。

3.5 冷试试验结果失效风险

冷试是在超设计压力情况下对一回路及其相连接管线进行试压,在机组整个寿期内有执行次数的限制,因此保证冷试结果的有效性对于整个机组全寿期规划有极其重要的意义。根据同行电站经验,冷试期间焊缝检查遗漏或水压试验完成后发现边界内的管道、设备变更未实施,都有导致水压试验结果失效的风险。

应对措施:

(1)冷试前按照设计文件和施工文件,详细梳理水压试验边界内的焊缝并形成清单,通过审查、批准环节确保边界清单的完整性。组建专门的检查队伍,冷试前组织演练,确保检查过程全面、高效、无遗漏。

(2)冷试前针对试压范围内系统及设备进行全面核查,排除承压等级不满足要求的临时措施,避免冷试过程中超设计压力状态下意外失压。

(3)通过完整的设计、采购、现场安装、调试、演练、应急预案等全链条管理,确保临时打压装置及超压保护装置的可靠性,编制压力瞬态控制预案,避免超设计压力状态下意外试压。

(4)冷试前,全面系统梳理试压范围内系统及设备的设计变更、临时变更、不符合项等,形成清单并逐项核实是否实施,避免冷试结果的有效性受到已发布未实施的变更项目影响。

(5)冷试后加强试压范围内系统及设备的设计变更、临时变更、不符合项等管控,明确“非必要不变更”的原则,避免造成冷试结果失效。

4 结论

本文结合三门、海阳等同行电厂冷态性能试验的经验反馈,从质量、进度、临措、主泵、边界、试验结果等多方面梳理识别AP 系列压水堆机组冷试主要管理及技术风险,并提出解决措施,为后续AP 系列压水堆机组冷态性能试验的准备及实施过程中的风险识别和管控提供参考。