低碳铝镇静钢汽车板磷化性能及改善对策研究

2024-02-28郝玉林刘兴全林兴明王志涛

张 亮,郝玉林,刘兴全,林兴明,孙 鹏,王志涛

(1.北京首钢股份有限公司,北京 100041;2.首钢集团有限公司技术研究院,北京 100043;3.天津首钢钢铁贸易有限公司,天津 300000)

汽车制造主要通过冲压、焊装、涂装及总装四大工艺流程完成[1]。其中,涂装工艺流程决定整车的耐腐蚀及外观性能,对整车质量产生显著的影响[2‑4]。汽车涂装之前要进行前处理,即在清洗干净的车身表面形成一层化学转化膜,以提升后续电泳漆膜的耐腐蚀性能及附着性能。目前,技术最成熟、性能最可靠的前处理工艺为磷化前处理[5‑7]。经过退火处理的低碳铝镇静钢(LCAK)具有良好的冲压性能,目前仍广泛应用于汽车内外板、顶盖等零部件[8‑10]。磷化前处理膜通过汽车板浅表层与磷化液之间的电化学反应形成,因此汽车板表面质量对磷化性能会产生显著的影响。一些研究探讨了退火汽车板表面质量对磷化性能的影响,通常认为表面粗糙度、退火过程中合金元素由于选择性氧化而在表面形成的氧化物等因素对磷化性能影响较大[11‑14]。而磷化前表调工艺、磷化温度、、磷化液中总酸(TA)、游离酸(FA)及促进剂(TA)浓度等对汽车板磷化性能影响也较为显著[15‑18]。本研究以低碳铝镇静钢汽车板为主要研究对象,同时采用无间隙原子钢(IF)、双相高强钢(DP)汽车板作为对比,进一步研究低碳铝镇静钢汽车板磷化性能的关键影响因素,并提出有效的改善对策,目的是提升低碳铝镇静钢汽车板的磷化性能,使其获得更好的应用。

1 实 验

1.1 实验材料

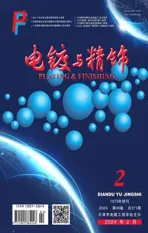

本研究实验材料分为3 种:低碳铝镇静钢(LCAK)、无间隙原子钢(IF)及双相高强钢(DP)汽车板。3种汽车板化学成分如表1所示。

表1 钢板化学成分Tab.1 Chemical composition of steel plate

1.2 磷化前处理工艺

首先对汽车板材料进行脱脂处理,以去除汽车板表面油污。脱脂处理采用浸渍方式,在脱脂过程中要轻微晃动汽车板材料,时间为5 min,温度为55 ℃。脱脂完成后,采用一种锌镍锰三元磷化液进行磷化处理。磷化处理采用浸渍方式,时间为90 s,温度为40 ℃。磷化处理分别在磷化工艺上限、标准及下限3 种条件下进行。3 种磷化工艺条件如表2所示。其中,磷化液中总酸(TA)及游离酸(FA)浓度分别通过滴定方法获得,滴定终点时所消耗的滴定液的mL 数即点数(pt)作为相应成分的浓度。测试促进剂(AC)浓度时,将发酵管注满磷化液,加2~5 g氨基磺酸,上下振动后静置2 min,这时产生的气体的量(刻度)就表示促进剂的浓度,1 个刻度即1 点(pt)。

表2 磷化液主要工艺参数Tab.2 Main process parameters of phosphating solution

1.3 汽车板材料表面性能及磷化膜形貌表征

采用日本日立公司SN3400 型扫描电镜(SEM)观察汽车板表面磷化膜形貌,以确定磷化膜结晶状态的优劣。随后对汽车板表面质量进行分析:采用德国霍梅尔T8000型轮廓仪对汽车板表面粗糙度进行测试;采用美国力可公司GDS850A型辉光光谱仪(GDS)检测汽车板表面元素深度分布状态;采用日本电子公司JEM‑2100F 型透射电镜(TEM)对汽车板表面氧化物进行形貌以及成分分析,具体过程为:首先使用乙醇清洗掉汽车板表面有机物,再以Gatan Model 950 型等离子清洗仪对基板表面处理10 min。在清洁的表面上喷镀碳膜,制备出透射电镜观察所用碳覆型样品。用配备能谱仪的场发射透射电镜即可对碳膜萃取的表面氧化物进行观察,并进行成分分析;采用美国普林斯顿公司PAR‑STAT2273型电化学工作站对试样进行电化学分析,腐蚀介质为温度40 ℃的磷化液。测量系统为三电极体系,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,研究试样为工作电极(暴露面积为1 cm2);采用德国徕佧公司DMI5000M 型光学显微镜观察试样表面碳化物析出形态。

2 结果与讨论

2.1 磷化膜表面形貌

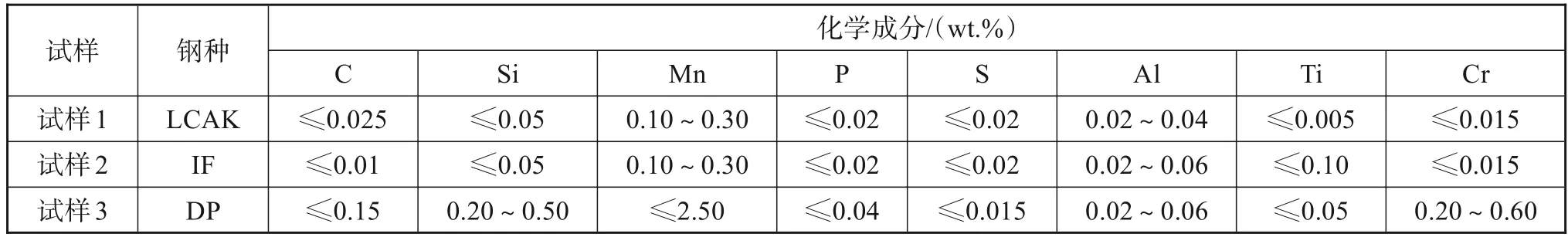

图1为3种试样在磷化工艺上限、标准及下限条件下所获得的磷化膜表面形貌。通常来说,磷化膜质量主要通过磷化膜结晶形态、尺寸及覆盖率等指标来评价。当汽车板磷化膜以颗粒状形态呈现、晶粒尺寸小于5 μm、覆盖率为100 %时,说明其性能较优。根据图1可知,在磷化工艺上限及标准条件下,3 种试样磷化膜覆盖率为100 %,晶粒尺寸在5 μm以下,磷化膜性能较优。在磷化工艺下限条件下,试样2 及试样3 磷化膜性能仍处于较优水平,但试样1磷化膜覆盖率不足100 %,晶粒尺寸也较大。即在磷化工艺下限条件下,试样1磷化性能差,不符合磷化膜性能标准要求。

图1 试样在不同磷化工艺条件下磷化膜表面形貌Fig.1 Surface morphology of phosphating films un‐der different phosphating process conditions

2.2 钢板表面粗糙度

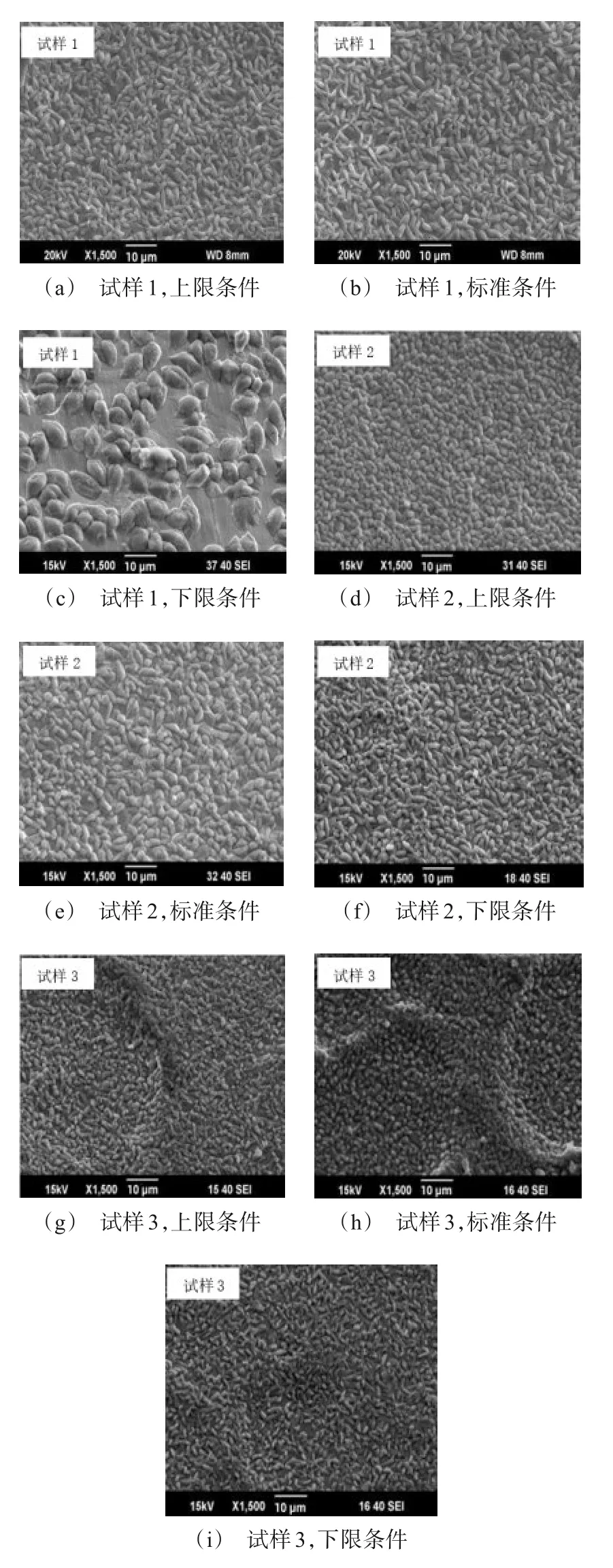

3 种试样表面粗糙度测试结果如表3 所示。其中,Ra为轮廓算术平均偏差,指在取样长度内轮廓偏距绝对值的算术平均值;RPc为波纹峰值密度,指单位长度内连续穿过规定的上轮廓截止线和下轮廓截止线的粗糙度轮廓元素的数量。可见,试样1 及试样3 表面粗糙度特征参数Ra及RPc值均较为接近,而试样2表面Ra值相对较大。

表3 试样粗糙度Tab.3 The roughness of samples

2.3 钢板表面元素深度分布

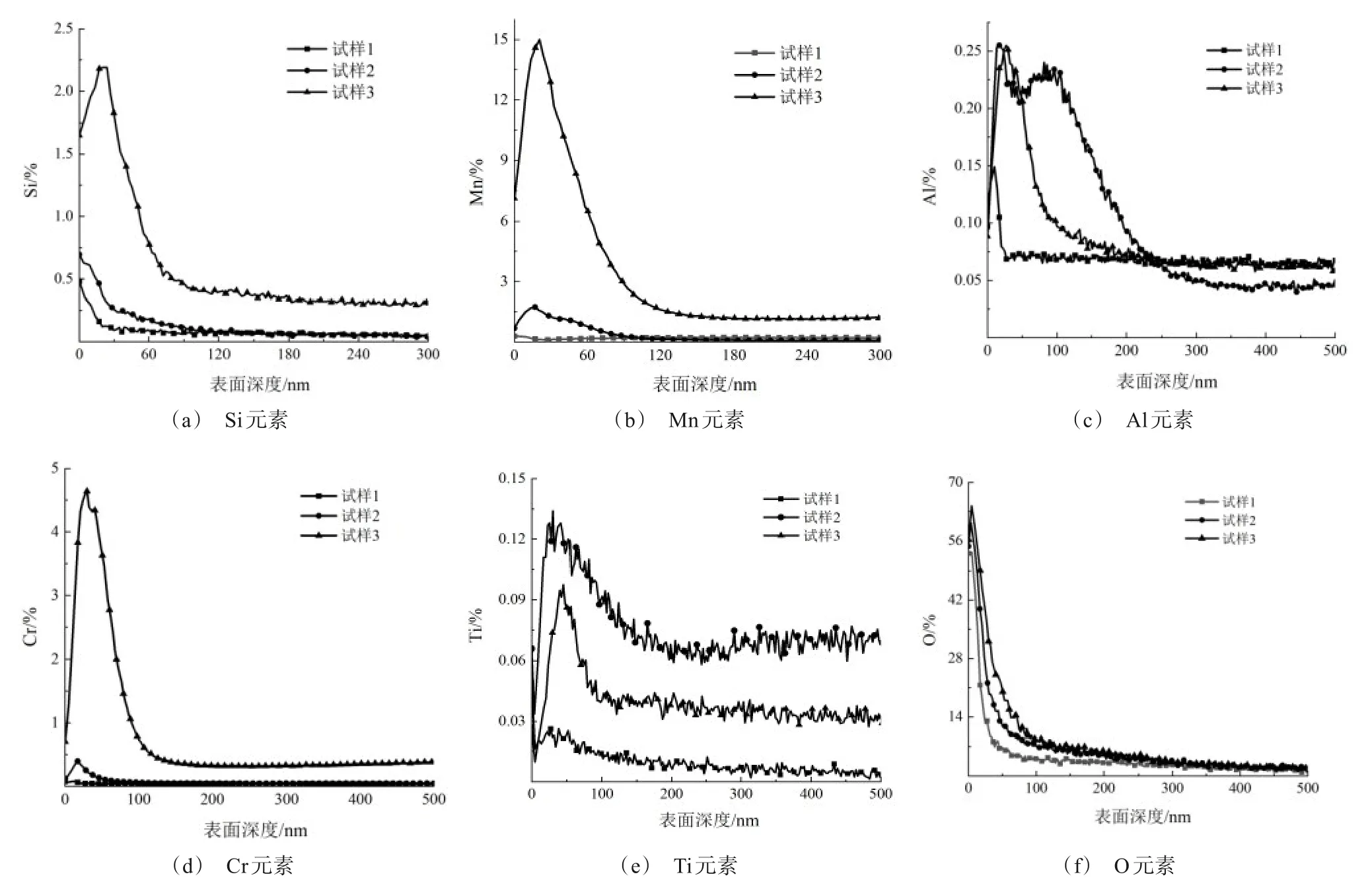

图2 为3 种试样表面主要元素深度分布示意图。通常来说,合金元素峰值含量及分布深度越大,说明其在钢板表面富集程度越大,即该合金元素在钢板退火过程中选择性氧化程度越大。可见,试样1、试样2 及试样3 表面Si、Mn 及Cr元素富集程度依次增大,试样1、试样3 及试样2 表面Al 及Ti 元素富集程度依次增大。试样1、试样2 及试样3 表面O 元素富集程度也依次增大。根据O元素及主要合金元素的富集程度,说明试样1、试样2 及试样3 在退火过程中选择性氧化程度依次增大。

图2 试样表面元素深度分布Fig.2 Distribution of elements on the sample surface at depth

2.4 钢板表面氧化物形貌及成分

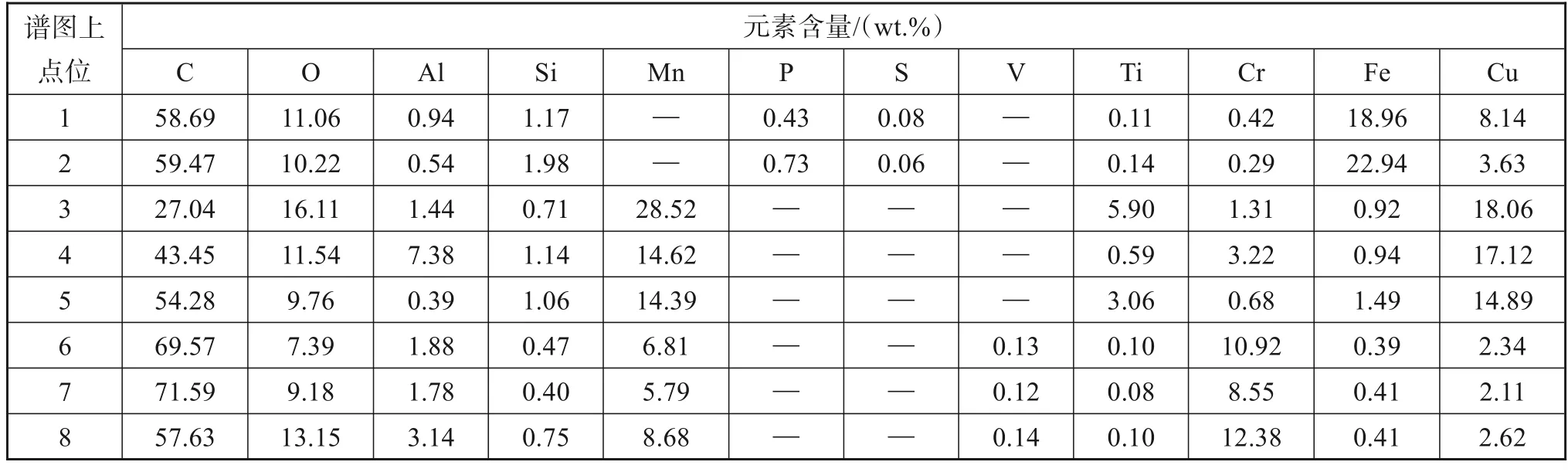

采用高分辨率透射电镜分析了3 种试样表面氧化物形态及成分。图3为试样表面氧化物形貌。可见,试样1 表面相对较为洁净,而试样2 及试样3 表面则存在大量的小颗粒状物质且分布较为均匀。对图3 中箭头所指向位置的成分进行了分析,结果如表4 所示。可见,试样1 表面Si、Mn 及Cr 等合金元素含量均较少,说明钢板表面氧化程度较轻。试样2 表面Mn、Ti、Al 等合金元素含量较多,而试样3 表面Mn、Cr 等合金元素含量较多,说明试样2 及试样3 表面所形成的氧化物存在差异。需要指出的是试样1、试样2 及试样3 均检测到较多的C 元素,这主要是由于氧化物试样是通过碳膜萃取的方法制备,因此测试氧化物颗粒成分时,受到碳膜背底的影响,不可避免地检测到较多的C 元素,但C 元素可以明确不是氧化物的主要元素。

表4 试样表面元素含量Tab.4 The content of element of sample surface

2.5 讨论

根据试样表面磷化膜形貌分析结果,可知试样2及试样3在磷化工艺上限、标准及下限条件下磷化性能均较优,试样1 在磷化工艺上限及标准条件下的磷化性能与其他试样近似,但在磷化工艺下限条件下则较差。这说明汽车板磷化性能与汽车板自身表面性能及磷化工艺均具有一定的关联。

汽车板在磷化液中的反应过程如公式(1)~(5)所示[19]。首先如式(1)所示,磷化液中的H3PO4自动解离,形成H+以及H2PO4‑。当汽车板浸入到磷化液中,表面发生酸蚀反应,该反应为电化学反应,阳极反应为式(2)所示的钢基体(Fe)的溶解反应,阴极反应为式(3)所示的氢离子(H+)的还原反应。随着H+的不断消耗,基材与磷化液界面局部pH 上升,促进了式(4)及(5)所示的化学反应的进行,最终形成了由Zn3(PO4)2以及Zn2Fe(PO4)2两种物相组成的磷化膜。相对于磷化上限及标准条件,磷化下限条件下磷化促进剂以及总酸浓度降低,而游离酸浓度则增大。结合式(1)~(5)可知,随着游离酸浓度(H+)的增大,式(2)及(3)所示的酸蚀反应会快速进行,但是H+浓度过大,一是会抑制反应(1)的进行,即不利于成膜离子H2PO4‑的形成;二是会溶解已经形成的磷化膜,即抑制磷化沉积反应(4)及(5)的进行;三是生成的氢气吸附在汽车板表面,也会阻碍磷化膜的生成。总的来说,游离酸浓度过高,虽然能在一定程度上提升酸蚀反应速度,但也会导致钢板/磷化液界面层磷酸盐不易饱和,导致磷化晶核难以形成。总酸浓度的减少,也会抑制磷化膜沉积反应的进行。促进剂浓度的减小,其促进磷化反应进行的作用也减弱。综上,相对于上限及标准条件,磷化下限条件下总酸、游离酸及促进剂浓度的变化使得磷化沉积反应不易进行,形成较优质量磷化膜的难度加大。

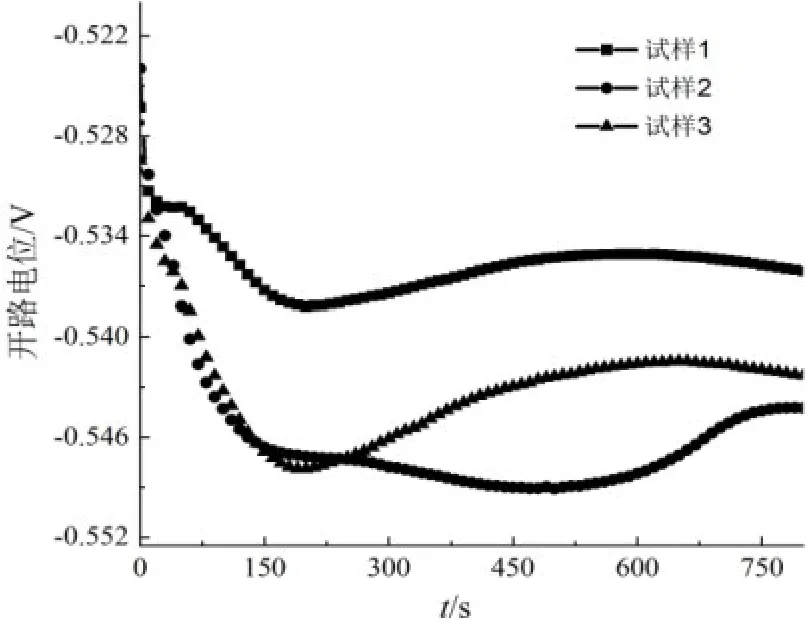

然而,试样1 在磷化工艺下限条件下磷化性能较差,试样2 及试样3 磷化性能仍能处于较优的水平,说明除了磷化工艺参数对磷化性能造成影响,试样表面质量也产生了较大的影响。汽车板表面粗糙度、表面元素富集对磷化性能的影响较大。通过3种试样表面粗糙度分析结果可知,试样1与试样3表面Ra及RPc值近似,说明粗糙度不是导致试样1 磷化性能较差的主要原因。而通过三种试样表面元素深度分布及氧化物形态、成分分析可知,试样1表面合金元素选择性氧化程度极轻,试样2 与试样3 则较重,且两种试样表面形成的氧化物种类虽然有所差异,但氧化物颗粒尺寸均较小,分布均匀。为进一步分析试样表面氧化物对磷化反应的影响,测试了试样在磷化液中的开路电位,结果如图4所示。

图4 试样在磷化液中的开路电位Fig.4 Open circuit potential of the sample in phosphating solution

可见,试样在磷化液中的电位变化分为两个不同阶段:第一个阶段电位负移,第二个阶段电位正移。试样电位负移阶段对应于试样表面酸蚀反应,电位上升阶段对应磷化膜沉积反应。在第一个阶段,试样电位负移量越大,负移时间越短,代表试样局部酸蚀反应速度快,能够大量形核,易形成结晶状态优良的磷化膜[20]。相对于试样1,试样2 及试样3在第一个阶段电位负移量较大,说明酸蚀反应速度相对较快,最终形成的磷化膜性能相对较好。

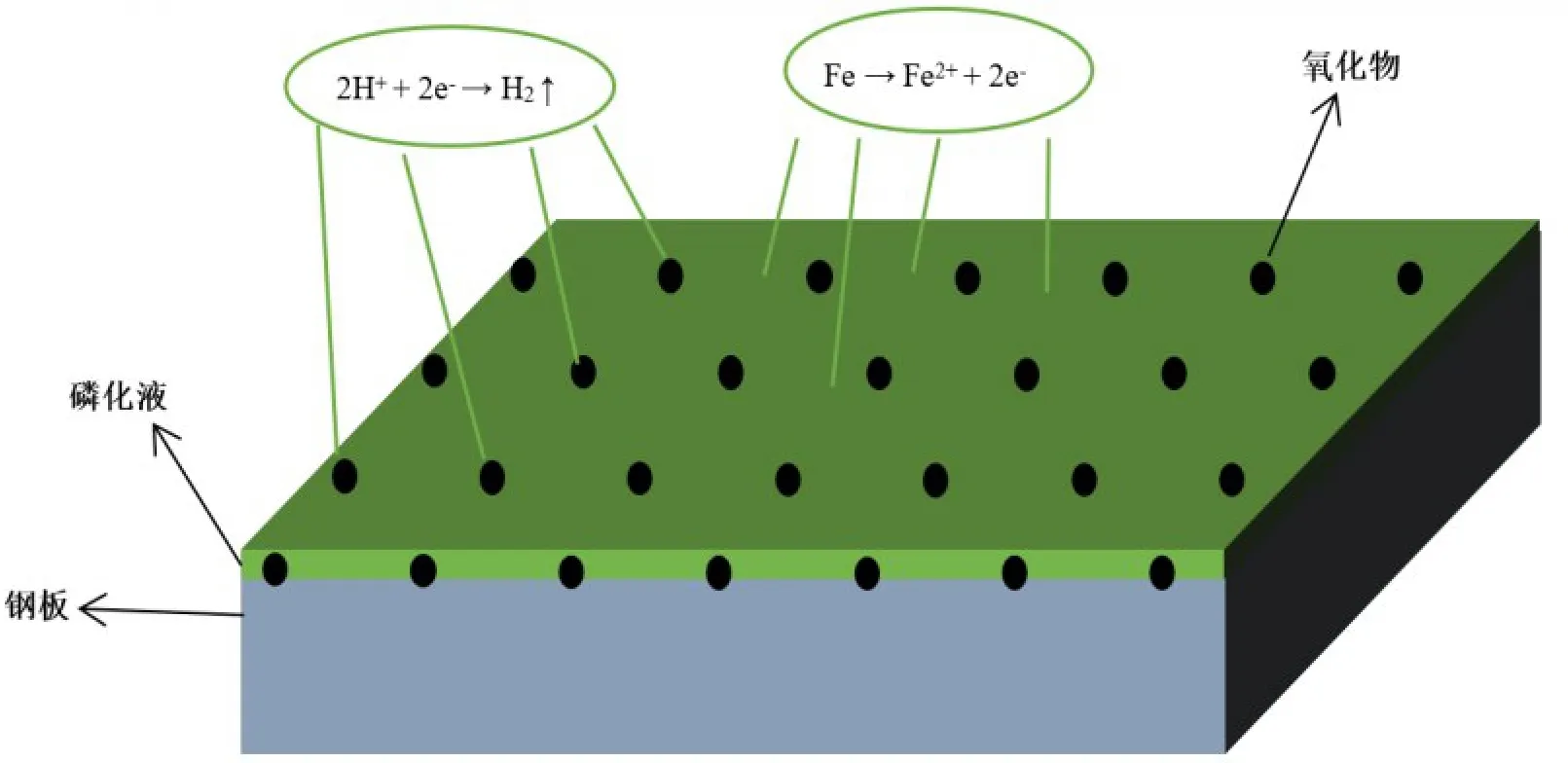

试样在磷化液中的酸蚀反应是一个电化学反应,其速度取决电子传输速度。试样2及试样3酸蚀反应速度相对较快,说明界面电化学反应过程中电子传输速度快。图5为氧化物对汽车板磷化反应的影响机制示意图。试样2 及试样3 表面存在分布较为均匀且尺寸较小的氧化物颗粒,这些氧化物颗粒与铁基体电位存在差异。当试样与磷化液接触时,试样表面铁基体会与氧化物颗粒形成大量的原电池。大量的原电池促进了阴阳极之间电子的传递,氧化物颗粒作为局部阴极,会得到大量电子,局部H+还原速度相对其他区域更快,pH 上升,打破了离子平衡,局部磷酸盐达到饱和,促进磷化形核,最终形成质量较好的磷化膜。

图5 氧化物对汽车板磷化反应的影响机制Fig.5 Effect mechanism of oxides on phosphating reaction of automobile plate

3 磷化性能改善对策

根据以上分析可知,为改善试样1 磷化性能,一个重要方法是通过控制合金元素选择性氧化,在钢板表面形成数量较多且分布均匀的小尺寸氧化物颗粒,增加钢板与磷化液界面层原电池数量,促进磷化形核。然而,由于试样1中合金元素含量较少,且通过连退炉内气氛的控制在钢板表面生成氧化物,又容易引起炉辊结瘤、色差以及麻坑等缺陷,因此该方法不易实现。考虑到试样1金相组织由铁素体及碳化物(Fe3C)组成,而Fe3C 电位相对于钢基体较正,二者之间可以形成原电池,因此Fe3C 可以像氧化物颗粒一样起到增加界面原电池数量的作用,最终改善磷化性能。因此确定通过在钢板表面获得均匀分布的小尺寸Fe3C来改善试样1磷化性能。

采取两项对策控制钢板表面Fe3C 的形态及尺寸。一是将钢板C 含量控制在0.0218 %以下。C 含量在此范围内,钢板室温组织由铁素体及三次渗碳体Fe3C组成,能够避免珠光体的形成。

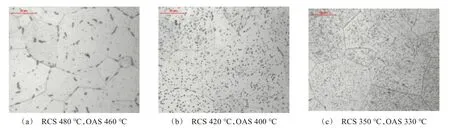

二是对退火快冷段(RCS)及过时效段(OAS)温度进行控制。图6为不同温度控制条件下钢板表面Fe3C 形态示意图。如图6(a)所示,当温度控制区间较高时,Fe3C 虽然未在晶界处以块状形态析出,但尺寸较大,分布不均匀。如图6(b)所示,当温度控制区间居中时,Fe3C 尺寸细小,分布均匀。如图6(c)所示,当温度控制区间过低时,Fe3C 尺寸也较为细小,但存在析出不均匀现象,有的晶粒内部过量析出,有的晶粒内部析出较少。同时,综合产品力学性能考虑,将退火快冷段温度控制在420 ℃,过时效段温度控制在400 ℃。

图6 不同温度控制条件下钢板表面Fe3C形态Fig.6 Fe3C morphology of steel plate under different temperature control conditions

图7 为改进后试样1 在磷化下限条件下获得的磷化膜表面形貌。可见,改进后试样1 磷化膜结晶均匀,晶粒细小,覆盖率为100 %,磷化质量较优。

图7 改进后试样1磷化膜形貌Fig.7 Morphology of phosphating film of sam‐ple 1 after improvement

4 结论

(1)当磷化液中促进剂浓度、总酸浓度相对较小,游离酸浓度相对较大时,钢板与磷化液界面层磷酸盐不易饱和,磷化晶核难以形成,获得优良质量磷化膜的难度加大。

(2)钢板表面均匀分布且数量较多的小尺寸氧化物颗粒可以与铁基体之间形成原电池,提升局部磷化酸蚀及沉积反应速度,促进磷化形核,能够改善磷化膜的质量。

(3)对低碳铝镇静钢汽车板碳含量及退火快冷段、过时效段温度进行控制,可以在其表面形成数量较多、分布均匀、尺寸较小的碳化物,起到增加钢板表面原电池数量的作用,进而改善磷化性能。