CCUS 腐蚀控制技术对策

2024-02-27曹功泽刘凯丽淳于朝君张冰岩杨景辉张素梅

曹功泽 刘 宁 刘凯丽 淳于朝君 张冰岩 杨景辉 张素梅 穆 蒙

(中国石化胜利油田分公司石油工程技术研究院,山东 东营 257000)

0 引 言

碳捕集、利用与封存技术(CCUS)是指将工业生产或其他排放源中的CO2分离出来,直接储存或者经过加工后注入新的生产过程中来达到减少CO2排放的技术。对于减缓全球气候变化、推进低碳发展具有重要的意义[1-3]。在石油开采过程中,人们利用CCUS 技术将储存的CO2注入油气井中,提高地层能量进而提高了油田采收率,有效地减少温室气体的排放量,提高了经济效益。但是CO2溶于水后会产生对井下管道具有腐蚀作用的碳酸,其对金属管道的腐蚀已经成为威胁其长期安全运行的主要因素[4-6]。井下管道中由于少量腐蚀介质Cl-、空气中CO2和O2的存在,会导致金属管道发生不同程度的腐蚀。在CCUS 生产过程中,管道内存在大量的CO2气体,无水条件时CO2气体不具有腐蚀性,存在水介质时CO2会迅速溶于水生成碳酸,当与金属材料同时置于环境中时,会发生电化学反应,从而导致金属材料发生腐蚀。研究结果表明[7-8],CO2对钢铁的腐蚀比在相同pH 条件下的酸更强。当高于临界压力和温度的介质条件下,CO2在H2O 中的溶解度较常压下高几十倍,其腐蚀性会急剧增加,对井下装备的安全运行构成重大威胁。

CO2相关的管道腐蚀被认为是CO2提高采收率过程中最具挑战性的问题之一。美国Little Creek油田在进行CO2驱矿场试验时,由于未针对CO2的腐蚀制定相应的防腐措施,采油井油管壁在不到5个月时间就被蚀穿。中国石化胜利油田在CO2提高采收率生产阶段向储层中注入CO2后,管道腐蚀加剧,3 a 内的管道泄漏量较之前急剧增加[9],管道材料的平均腐蚀速率大于1.0 mm/a[10]。

因此,如何在富含CO2条件下对金属管道做到高效的腐蚀防护是目前急需解决的难题。高温、高盐、高含CO2环境下的腐蚀防护影响因素众多,在油气田管道中添加缓蚀剂是抑制CO2腐蚀的一种最简便、高效的方法。目前已经研发并使用在CO2腐蚀介质中的缓蚀剂种类多种多样[11-13],其中咪唑啉类缓蚀剂具有缓蚀效率高、易生物降解、稳定低毒等特点被广泛应用于油气井生产中。同时单一的腐蚀防护手段不足以满足现场复杂的环境要求,需要综合考虑多种防护手段,结合现场实际讨论得出最佳防护方案。本文重点对CO2腐蚀影响因素、腐蚀机理进行了总结并对目前常用腐蚀防控措施进行了分析,为CCUS 腐蚀控制工艺提供了参考和依据。

1 CO2体系腐蚀概述

1.1 腐蚀特征

CO2的腐蚀属于去氢极化腐蚀,其腐蚀类型一般为“蜂窝状”或者“沟槽状”的点蚀形态。腐蚀分布不均匀,对材料具有极大的破坏性,并使设备提前失效。同时CO2对材料的腐蚀与相同pH 下的酸相比会更严重。

1.2 腐蚀机理

一般情况下,碳钢在CO2水溶液中的腐蚀机理可以归纳为:

CO2溶解在水中的反应方程式为

发生阴极反应的方程式为:

阴阳离子结合的方程式为:

Fe( HCO3)2稳定性差,容易发生分解,其方程式为

CO2在水溶液中的腐蚀总反应可以概括为

实际上,在CO2腐蚀过程中全面腐蚀与局部腐蚀很少单独出现,通常是2 种情况同时发生。研究结果表明[14],碳钢在含有CO2条件下产生腐蚀后会首先在其表层生成一层均匀的产物膜,膜的主要成分为FeCO3和Fe(OH)2和铁的氧化物。在腐蚀发生初期,生成的产物会均匀地附着在金属表层形成一层致密的产物膜,阻碍反应的进行,从而减缓腐蚀的进一步发生;而在地下管道复杂的条件下,如存在高温、高压或高流速时,产生的产物膜会不均匀,在腐蚀条件中会由于自催化酸化效应加剧CO2的腐蚀的发生,严重时会产生腐蚀穿孔等局部腐蚀现象[15]。

1.3 腐蚀影响因素

影响CO2腐蚀的因素有很多种类,一般可以归结为环境介质、工况条件和材料因素,其中介质成分、流速、材料种类、介质温度和CO2浓度等都会对CO2腐蚀程度产生重要影响[16],严重时还会导致材料发生局部腐蚀穿孔或者应力腐蚀开裂。

1.3.1 CO2分压

在CO2腐蚀的影响因素中,CO2的分压起着决定性的作用。CO2易溶于水,在含有水介质的运输管道中会对钢铁产生腐蚀,而CO2在水溶液中的溶解性能与其在系统中的分压有关。随着压力的增大,CO2在水中的溶解度增大,一般可把CO2的分压作为预测发生CO2腐蚀的依据。G.Mcintire 等[17]研究发现,当CO2的分压小于0.02 MPa 时,不易发生腐蚀;当CO2的分压为[0.02,0.20]MPa 时,容易发生腐蚀;当CO2的分压大于0.20 MPa 时,会加剧腐蚀。

1.3.2 水

CO2对金属的腐蚀一般在含水的条件下发生,且其腐蚀的程度与含水量的多少及浸润时间有关,当环境中的含水量接近或大于临界含水量时,会发生较为严重的腐蚀。因此,油井管道中产出液的油水比是影响腐蚀的重要因素[18]。CO2在水浸润的钢铁表面会溶解生成弱酸离解的碳酸,碳酸发生侵蚀后形成表面会产生FeCO3薄膜进而形成腐蚀坑。此外,采出液中水的不同形态会影响腐蚀速率的变化。采出液中水的主要形态可以分为“油包水”和“水包油”2 种,这2 种形态的产生与油井采出液的流速有关。一般来说,当含水率大于30%~40%时,“油包水”会转变为“水包油”的形式,腐蚀反应速率会发生剧烈变化[19]。原油含水率与金属的腐蚀速率密切相关。当含水率小于30%时,原油覆盖在整个金属表面,不容易产生腐蚀,处于耐蚀阶段;当含水率为[30%,70%]时,腐蚀速率逐渐上升,原油开始脱离金属表面,水会接触金属表面导致发生孔蚀等局部腐蚀反应;当含水率大于70%时,原油几乎脱离金属材料表面,水相完全覆盖在金属表层,原油缓蚀作用被屏蔽,导致表层腐蚀膜被损坏从而导致表层开始大幅度被腐蚀,腐蚀速率大幅度增加发生台地腐蚀[20-21]。

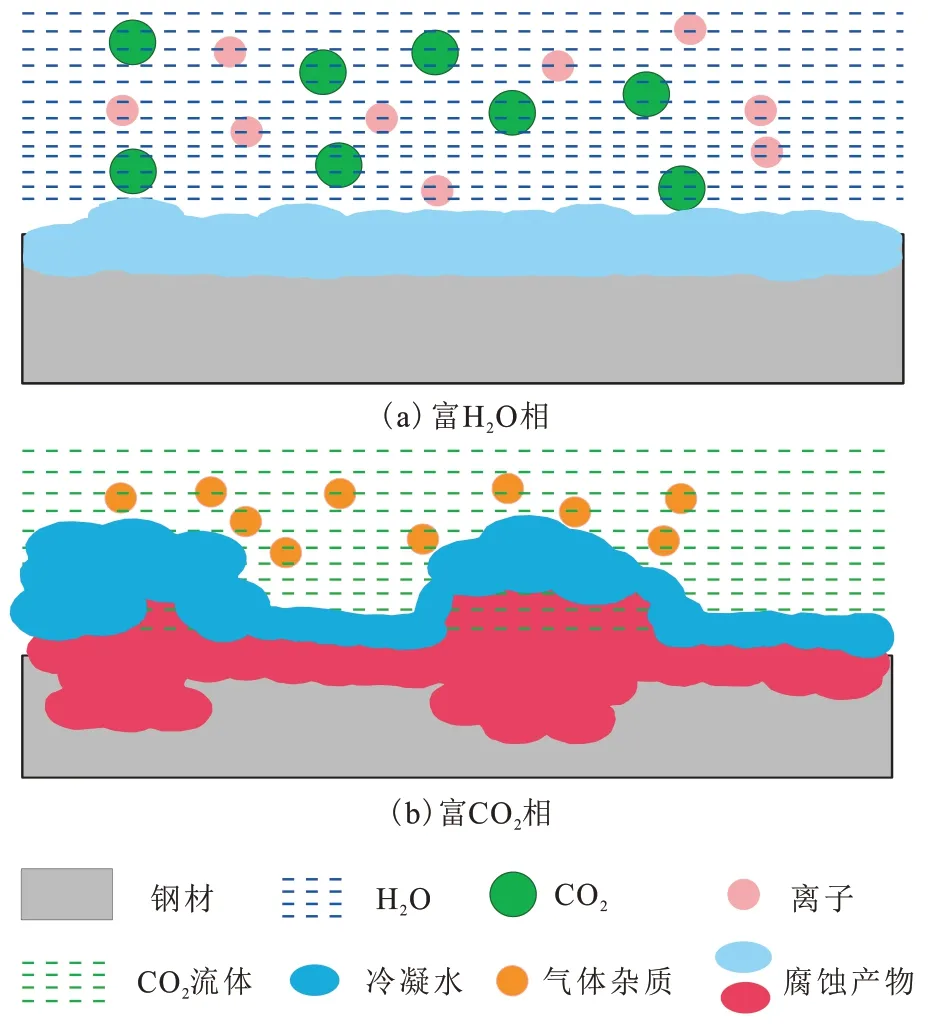

因此,原油中30%的含水率可以作为判断油水混合物是否会发生CO2腐蚀的一个重要因素。同时富水相和富CO2相对碳钢管材的腐蚀情况不同,两者的腐蚀速率和腐蚀产物相差较小,但腐蚀形貌不同。在富水相环境中,钢材表面产生比较均匀的腐蚀(图1(a));在存在少量冷凝水、杂质气体及富CO2条件下,钢铁表面容易产生局部的孔状锈蚀(图1(b)),对设备的安全运行产生极大威胁[12]。

图1 富H2O相和富CO2相为主体的钢材表面腐蚀示意[12]Fig. 1 Schematic diagram of steel surface corrosion caused by mainly H2O-rich phase and CO2-rich phase[12]

1.3.3 温度

温度是影响CO2腐蚀的重要因素。温度升高腐蚀反应速率通常会加剧,生成的CO2腐蚀产物膜的种类也不同[22]。当温度低于60 ℃时,FeCO3的溶解度随着温度升高而下降,形成的FeCO3腐蚀产物膜不稳定,溶解速率较快,附着力较低,试样表面没有或存在一层较薄且疏松的FeCO3膜,金属表面呈现一层均匀而薄的腐蚀反应膜,腐蚀程度较低。当温度处于[60,110]℃时,金属表面会反应生成厚且疏松的FeCO3膜,对试样表面具有一定保护性,但由于腐蚀产物膜附着力较差,易于剥落,所以局部腐蚀现象严重。当温度大于110 ℃时,金属表面会生成Fe3O4的腐蚀产物膜。此时腐蚀反应速率达到最大值,腐蚀产物膜较为松散且存在孔隙,腐蚀产物膜成分变为Fe3O4与FeCO3共存,均匀腐蚀和局部都很严重。在温度超过150 ℃时,金属腐蚀反应速度较快,金属表面会快速形成一层致密FeCO3保护膜,此时FeCO3晶粒较小,附着力强,抑制腐蚀效果较强,腐蚀反应难以进行。

根据CO2腐蚀影响因素分析,当采出井含水率大于30%时出现腐蚀,随着含水率的增加,腐蚀速率总体呈上升趋势。同时随着CO2分压的增加,腐蚀速率逐渐增加。因此当采出井含水率超过30%或CO2分压超过0.02 MPa 时,应采取化学防腐措施[23]。

2 腐蚀控制对策

金属设备的腐蚀控制是CCUS 开展过程中不容忽视的问题。采取了一系列的腐蚀防护手段和措施,如合金防护、涂覆防护层、添加缓蚀剂、电化学防护等。其中合金防护、涂覆防护层、添加缓蚀剂是目前最常见、最有效的防护方式。

2.1 合金防护

合金防护是指在一种金属中添加适量其他种类的金属所形成的复合材料,其比单一金属具有更好的物理化学性质。合金防护包括使用耐腐蚀的合金直接作用在金属的表层来隔绝其与腐蚀介质的接触,或者通过以合金作为牺牲阳极的材料与被保护的金属构成原电池,进而达到防护目的。研究结果表明[24-27],在碳钢中加入Cr 会显著提高其耐腐蚀性能,有效抑制低CO2压力下的局部腐蚀。流速影响钢在CO2饱和水溶液中的腐蚀类型,通常在低流速下,钢材受流体冲刷影响小,腐蚀产物膜致密,腐蚀速率较低;在中流速下,腐蚀产物膜局部发生破裂,容易发生局部腐蚀;在高流速下,腐蚀产物膜被完全冲刷,易发生均匀腐蚀。因此在静态条件下腐蚀类型一般表现为全面腐蚀,而局部腐蚀在动态条件下占优势[25]。同时不同Cr 含量的钢在静态和动态超临界CO2饱和水溶液中的腐蚀情况不同,含有质量分数为6.5%的Cr 具有最优的耐全面腐蚀和局部腐蚀的能力[25]。研究发现在高温高压含CO2的环境中,低铬合金钢表现出比碳钢更低的腐蚀速率,在温度为80 ℃、CO2压力为0.8 MPa 条件下,Cr 质量分数为3%或更高时,会自发产生预钝化膜,从而减缓腐蚀的发生[26]。

不同Cr含量的钢在含CO2环境下腐蚀产物膜的类型不同[27]。一般情况下当Cr 质量分数为3%时,可以保持足够小的pH 来抑制FeCO3晶体条纹的形成从而减缓腐蚀的发生。同时,当CO2分压不同时,通常选择不同Cr 含量的合金材料作为运输管材来达到科学防腐的目的。一般当CO2分压小于0.02 MPa 时,通常选择普通碳钢;当CO2分压为[0.02,0.20]MPa 时,可采用普通碳钢或加注缓蚀剂的办法,若温度较高时需要选择普通铬钢;当CO2分压为(0.20,1.00]MPa 时,宜采用普通碳钢辅助加缓蚀剂的方法或直接选用普通铬钢作为管材;当CO2分压大于1.0 MPa 时,可选择普通铬钢加注缓蚀剂或者选择其他更优质的材料。合金防护措施能有效抑制腐蚀,但大规模的合金防护在应用过程中存在金属需求量大、成本高等缺点。因此对CCUS 过程中的应用受到限制,未来需要开发更加经济高效的合金材料来应对CO2腐蚀的问题。

2.2 涂覆防护层

涂层保护技术主要是指在金属表面均匀地涂覆涂层或镀层来隔绝材料与腐蚀环境的直接接触从而达到防腐的目的。其中,有机涂料类涂层由于其简单、容易操作、价格低等优势被广泛使用[28-29]。将环氧树脂(EP)嵌入具有多巴胺(PDA)修饰的氧化石墨烯(GO)中可以制备出GO-PDA/EP 涂层,由于GO-PDA 纳米片具有良好的分散性,大大提高了整体的分散性能,其制备出的复合涂层的防腐性能显著提高[30]。通过热聚合法制备氧化石墨烯掺合黄植物油的低碳钢防腐涂层,涂层的电化学阻抗谱图和Tafel 极化曲线均表现出优异的防腐性能,将该复合涂层暴露于大气环境下一年也显示出非常好的稳定性[31]。

由于地下管道长期存在于高温、高压、富含CO2等环境中,导致常规防腐涂层的防护效果会显著降低。在中高压CO2环境下有机涂料会出现局部或整体的鼓泡导致失效,主要是因为在高压条件下溶解的碳酸会浸透涂层到达金属表层,当压力降低时,溶解度降低产生大量CO2导致涂层发生鼓泡,严重影响防腐效果。目前针对具有CO2的防腐复合涂层报道较少。通过在乙基纤维素涂层中加入具有pH 响应释放特性的含硫脲纳米容器可以制备一种CO2响应涂层,其可以显著提高涂层在含有CO2的溶液中的耐腐蚀性能[32]。使用石墨烯-C3N4纳米片、环氧硅烷低聚物(ESO)和环氧树脂通过一步法制备了一种适合CCUS 环境的防腐复合涂层,对CO2有一定的阻隔性,在酸性腐蚀环境中浸泡后,g-C3N4-ESO-EP 涂层的保护效率为99.99%[33-34]。涂层在16 h 的高温(108 ℃)和高压(CO2气体压力为35 MPa)下仍然保持了较好的耐腐蚀性能,为我们提供了一种潜在的油井金属套管防腐涂层。同时涂层防护在现场实际应用时还需考虑防护层受损、接头部位防护难等问题。

2.3 添加缓蚀剂

添加适宜的缓蚀剂是抑制CO2腐蚀的一种简便、高效的方法,通常将适宜浓度和形态的缓蚀剂加入环境(介质)时,它会阻碍金属与腐蚀介质的接触,进而达到抑制或减缓腐蚀的目的,其在油气田的运输管道和金属设备的防腐中被广泛使用[35]。通常将缓蚀剂的作用机理分为2 种:一种是电化学作用机理,即加入缓蚀剂后会阻碍阴极或者阳极的反应进程,使得腐蚀反应速率减小;另一种是物理化学作用机理,即缓蚀剂会在金属材料的表面或者金属与溶液接触的表面发生物理化学反应。在缓释作用中,这2 种作用机理有时会同时出现。缓蚀剂的防腐效果与井况(如温度、压力等)、缓蚀剂的类型、注入浓度、注入周期相关。在生产工程中,选择适宜缓蚀剂,缓蚀效率将会达到85%以上。

目前已经研发并使用在CO2腐蚀环境中的缓蚀剂种类繁多,大致可以分为以下几类:咪唑啉类、酰胺类、季铵盐类、含硫化合物类、含氧或含磷化合物类和少数的无机盐类。常见的CO2腐蚀缓蚀剂多数含有O、N、P、S 等元素,它们可以吸附在金属表面形成一层均匀的吸附膜,减少或阻碍金属与腐蚀介质的接触时间和润湿性,从而抑制腐蚀反应的进程。在缓蚀剂的选择上,通常要考虑腐蚀介质、金属材料、复配性与配伍性、缓蚀剂的毒性等因素。通常在中性水介质中多采用无机类缓蚀剂,在酸性介质中多采用有机类缓蚀剂。同种金属在不同介质中的吸附和成膜特性也不同,因此使用时需要考虑不同金属的特性。同时含CO2条件下腐蚀情况复杂多变,一般单种缓蚀剂很难达到良好的缓蚀效果,因此采用将2 种缓蚀剂进行合理的复配来达到协同增效的作用。

在诸多CO2缓蚀剂中,咪唑啉类衍生物具有缓蚀效率高、稳定低毒、生物易降解等特点,所以被广泛应用于油气井开采和运输中。国内外学者[36-39]对咪唑啉衍生物类缓蚀剂进行了大量的研究工作,并且在缓蚀剂的分子设计、合成条件、协同作用和缓蚀能力等方向取得了一定进展。将油酸改性合成了2 种咪唑啉缓蚀剂油酸咪唑啉(OI)和巯基油酸咪唑啉(MOI),由于MOI 中的巯基取代基具有较强的吸附活性位点,提高了整体的吸附能力,同时2 种缓蚀剂可以和铁原子形成化学键来减缓腐蚀[40-41]。一般缓蚀剂在高温条件下,基本都无法很好地在金属表面吸附成膜,会导致其在高压CO2介质中性能会急剧下降,甚至失效。针对CCUS 示范区高压高温CO2腐蚀条件下,研究人员研发出一种耐高温、高压CO2腐蚀的咪唑啉型缓蚀剂。在现场腐蚀挂片实验中,未添加缓蚀剂的挂片腐蚀较明显且表面出现坑蚀,而用缓蚀剂处理后的挂片仅出现轻微腐蚀。同时对油井采出液开展铁含量测定,结果显示添加缓蚀剂对采出液中的总铁含量有明显的控制效果。这可能由于在加入缓蚀剂后形成的腐蚀产物膜不稳定,溶解速率较快,附着力较低,试样表面没有或存在一层较薄且疏松FeCO3膜,有效地抑制了大面积腐蚀,腐蚀速率较低。加注缓蚀剂后,还需通过地下和地面的检测技术,如在线探针检测技术、铁离子浓度检测技术、井下挂片挂环腐蚀检测技术等检测方法及时检测缓蚀剂的作用效果,调整加注方案,实现经济有效地防腐。

3 结 论

(1)在考虑经济高效等影响因素下,可以选择不同Cr 含量的合金材料作为管道材料,同时加注合适的缓蚀剂来提高抗腐蚀效果。在不同CO2浓度的介质条件下,建议采用的管道类型如下:当CO2分压小于0.02 MPa 时,建议采用普通碳钢;当CO2分压为[0.02,0.20] MPa 时,可采用普通碳钢或添加缓蚀剂,若介质温度较高时,宜选择普通铬钢;当CO2分压为[0.2,1.0] MPa 时,宜采用普通碳钢辅助加缓蚀剂的方法或选择普通铬钢;当CO2分压大于1.0 MPa 时,可选择普通铬钢加注缓蚀剂或者其他更优质的材料。

(2)涂覆防护层可以避免金属材料与腐蚀介质的直接接触从而达到防腐的目的。由于地下管道长期处于高温、高压、富含CO2等恶劣的环境中,常规的涂层材料难以达到良好的防护效果,因此需要开发针对CO2环境下的高效金属防腐涂层。同时涂层防护在现场实际应用时还需考虑防护层受损、接头部位难防护等问题。

(3)添加适宜的缓蚀剂是抑制CO2腐蚀的一种简便、高效的方法。目前针对CO2腐蚀的缓蚀剂研究有较大进展,但总体上还需加强对新型缓蚀剂的研发和应用,寻找更加安全、高效、绿色的复配体系。同时高温、高盐、高含CO2环境下的腐蚀防护影响因素众多,单一的腐蚀防护技术不足以满足现场复杂的环境要求,需要综合考虑多种防护手段,结合现场实际讨论得出最佳防护方案。