高含碳煤渣硫酸熟化—水浸法回收钒、镍

2024-02-23袁朝新黄海辉王为振靳冉公

王 岩 袁朝新 黄海辉 王为振 高 崇 靳冉公

(矿冶科技集团有限公司,北京 100160)

近年来,钒电池已成为可再生能源储存、电网调峰、备用电源等领域的首选技术之一。传统的石煤提钒工艺中,钒的浸出主要采用焙烧—水浸或稀酸浸出[1-5]。由于V(Ⅲ)以类质同象取代Al3+、Ti3+、Fe3+等散布整个矿物中。这些矿物一般为稳定的尖晶石型和石榴石型,必须在高温、高酸等强氧化性气氛中破坏其结构,将V(Ⅲ)转化为V(Ⅳ)或V(Ⅴ)[6]。早期的焙烧工艺主要以钠化焙烧[7]、钙化焙烧[8]为主,随后发展起来的有空白制粒焙烧[9],无盐焙烧[10]及硫酸化焙烧。焙烧之后形成的灰渣,可在水中直接溶出部分有价金属,或用酸浸出,而后逐级分离金属盐。酸浸出体系比水体系反应迅速、效率高,且得到的有价金属回收率高。

含钒石煤的直接浸出工艺主要为酸浸、碱浸工艺。一些改进的浸钒新工艺如在加压条件下直接采用硫酸浸出或是在加热和有添加剂的协同作用下[11-14]采用硫酸浸出。直接浸出工艺与传统提钒工艺相比,省去了焙烧工序,简化了操作,但对工艺设备的耐酸腐蚀性要求高,石煤提钒典型方法是通过焙烧使钒转化为高价态,再采用水浸或酸浸使钒、镍转入溶液[2-4]。酸性湿法提钒、镍采用高浓度硫酸直接浸出,浸出液存在余酸高、钒和镍浸出率低、杂质元素多等问题。

国内对含碳较高的含钒煤渣提钒工艺研究较少,本文采用硫酸熟化—水浸工艺提取高含碳含钒煤渣中的钒、镍,系统研究工艺参数对钒、镍提取的影响,为类似物料的回收提供参考。

1 试验

1.1 试验原料

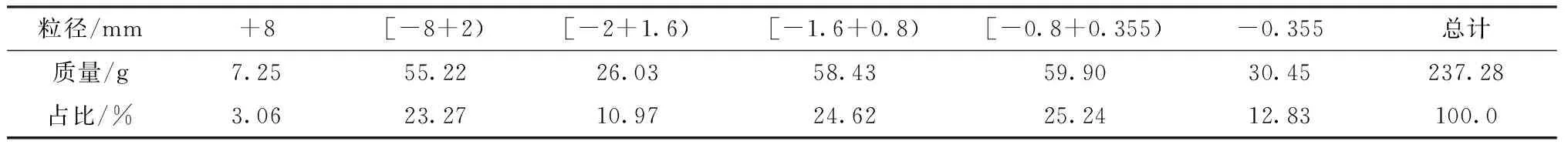

含钒煤渣不含油类物,物料堆比重为1.20 t/m3。如表1所示,小于8 mm的物料占96.94%,大块物料较少,粒度分布范围见表1。

表1 含钒煤渣粒度分布范围

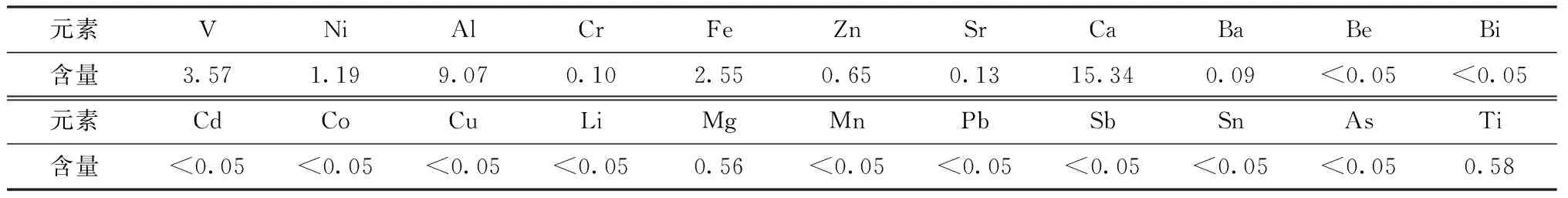

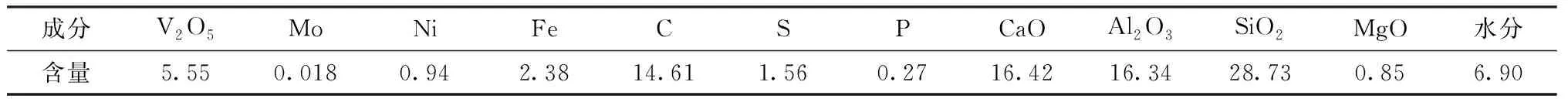

含钒煤渣含水6.90%,在100 ℃下烘干。对烘干后原料进行全元素分析(22个元素、半定量分析),结果见表2。对主要元素进行化学定量分析(折算至原料,钒、钼的分析方法为酸溶后用ICP-AES光谱分析),结果见表3。

表2 含钒煤渣全元素分析结果

表3 含钒煤渣的主要成分

由表2、表3可知,含钒煤渣中的碳含量高达14.60%,由于碳含量较高会导致浸出液固比高[1],并且易形成凝胶态物质,降低浸出液中钒的浓度[2]。因此原料需要进行焙烧脱碳处理。此外,原料中含钙15.34%,采用钠化焙烧工艺,钒的回收率较低,钒浸出效果较差[3,4]。因此采取先脱碳后酸浸提钒方式提钒。

对粒径大于8mm的物料进行磨碎处理至物料粒径<8mm后,分析得到五氧化二钒含量为5.57%,与整体物料成分分析结果一致,表明原料分布均匀。采用X射线衍射分析原料中不同物相组成,结果发现该含钒煤渣主要成分为钙长石、硫酸钙、氧化铁和多钒酸钙等[5]。

1.2 试验方法

1)焙烧试验

对含钒煤渣烘干后进行磨矿,单批试验取50 g含钒煤渣,采用马弗炉进行焙烧脱碳试验,控制焙烧气氛为氧化气氛,分别考察不同焙烧温度和焙烧时间下的物料失重率,用物料失重率表征含钒原料的脱碳效果。

2)硫酸熟化试验

单批试验取焙砂30 g,加入一定量浓硫酸搅拌均匀,控制熟化温度和熟化时间进行硫酸熟化试验,分析焙砂产率,然后在同一水浸条件下,研究不同熟化条件对浸出效果的影响。

3)水浸试验

单批取焙砂30 g,在优化后条件下进行硫酸熟化,然后进行水浸试验,调控液固比、反应温度和反应时间,试验结束后过滤洗涤,分析钒、镍浸出率,考察不同浸出条件对浸出效果的影响。

2 结果与讨论

2.1 焙烧脱碳条件试验

2.1.1 焙烧温度对脱碳效果的影响

由于随着温度的升高原料中的碳进行分解,因此损失的重量也因此增加,失重率进一步表征了焙烧脱碳效果的好坏,原料所含碳脱出率的高低对于后续酸化效果有着至关重要的影响。

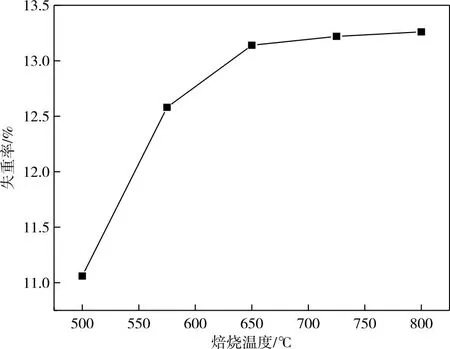

单批试验取50 g含钒原料,控制焙烧时间为2 h进行脱碳试验,分别考察不同温度条件下物料失重率,结果如图1所示。物料在500 ℃以上主要脱出的为碳元素,所以物料失重率可以反映脱碳效果的情况。

图1 焙烧温度条件对脱碳效果的影响Fig.1 Effect of roasting temperature on decarburization

从图1可以看出,焙砂失重率随着温度的升高不断升高,当温度达到650 ℃以上,焙砂失重率基本趋于稳定,为确保焙烧效果,选取焙烧温度为800 ℃。

2.1.2 焙烧时间对脱碳效果的影响

设定焙烧温度为800 ℃,焙烧时间对脱碳效果的试验结果如图2所示。

图2 焙烧时间对脱碳效果的影响Fig.2 Effect of roasting time on decarbonization

从图2可以看出,焙烧时间从0.5 h延长至2 h,焙砂失重率逐渐增大,而当焙烧时间延长至2.5 h,焙砂失重率反而有所降低。根据试验现象发现焙烧完成后出现少量烧结现象。分析焙砂中碳、硫元素含量分别为0.001 3%、1.48%,碳基本脱除干净,硫脱除率仅为15.94%,其主要原因是由于原料中含有大量的钙,焙烧过程生产硫酸钙起到固硫的作用,使得焙烧过程硫脱除率较低[8]。因此选取焙烧时间2 h。

2.2 焙砂磨矿时间对钒、镍浸出率的影响

由于原料若先焙烧后磨矿,对所得焙砂进行硫酸熟化-水浸时易形成凝胶态物质,难以过滤[7],而若先磨矿后焙烧,对所得焙砂进行硫酸熟化-水浸过程时浸出矿浆则可正常过滤,这是因为两种焙砂主要物相为铁酸镍、钙长石,先磨后烧所得焙砂,钙长石结构被破坏,使得“硫酸熟化-水浸”过程中矿浆过滤性能变好[9]。因此后续硫酸熟化试验采用先磨矿后焙烧,将所得焙砂作为原料。

通过控制磨矿时间获得不同粒度的焙砂(分别控制磨矿时间为5、30、60、120、300 s)。单批试验取焙砂30 g,加入浓硫酸45 g搅拌均匀,在200 ℃温度下硫酸熟化1 h,熟化完成后进行水浸。分析V、Ni浸出率,结果如图3所示。

图3 焙砂磨矿时间对钒、镍浸出率的影响Fig.3 Effects of calcine milling time on vanadium and nickel leaching rate

从图3可以看出,当磨矿时间由5 s延长至120 s,钒的浸出率从82.23%提高至95.72%,继续延长磨矿时间对钒的浸出效果影响不大[10]。当磨矿时间在5~120 s之间时,镍的浸出率在60%左右波动,当磨矿时间继续延长至300 s,镍的浸出率有所提高达到81%。但综合考虑到磨矿能耗及后续过滤性能,磨矿时间选取为120 s,此时原料粒度为小于0.075 0 mm占比超过90%。

2.3 硫酸熟化条件试验

2.3.1 酸料比对钒、镍浸出率的影响

酸料比对钒、镍浸出影响的试验结果如图4所示。硫酸用量增加,料浆酸度提高,从图4可以看出,随着酸料比的增加,镍的浸出效果基本不受酸料比的影响,基本维持在70%左右,钒的浸出率随着酸料比的增加不断升高,当酸料比达到1.5时,钒的浸出率达到94.94%,继续提高酸料比,钒的浸出率变动不大。为了减少浓硫酸的消耗,硫酸熟化试验酸料比选取为1.5。

图4 酸料比对钒、镍浸出率的影响Fig.4 Effects of acid ratio on leaching rates of vanadium and nickel

2.3.2 熟化温度对钒、镍浸出率的影响

熟化温度对钒、镍浸出影响的试验结果如图5所示。从图5可以看出,当熟化温度处于100~250 ℃时,随着熟化温度的升高,钒的浸出率差别不大,当熟化温度达到300 ℃时,由于硫酸蒸发分解较多,导致钒的浸出率明显降低。当熟化温度从100 ℃升至200 ℃,镍的浸出率不断提高,而继续升高熟化温度,镍的浸出率变化不大。综合考虑,选取熟化温度为200 ℃。

图5 熟化温度对于钒、镍浸出率的影响Fig.5 Effects of acid ratio on leaching rate of vanadium and nickel

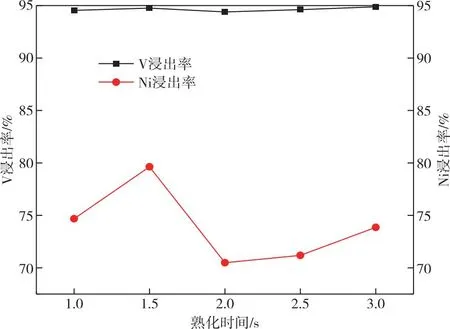

2.3.3 熟化时间对钒、镍浸出率的影响

熟化时间对钒、镍浸出影响的试验结果如图6所示。从图6可以看出,随着熟化时间从1 h延长至3 h,钒、镍的浸出率分别维持在94%、70%以上,钒的浸出率基本不变、镍浸出率有所波动,整体而言,熟化时间对硫酸熟化过程影响不明显,因此硫酸熟化过程的反应时间选取为1.5 h。

图6 熟化时间对钒、镍浸出率的影响Fig.6 Effects of curing time on leaching rates of vanadium and nickel

2.4 水浸条件试验

2.4.1 液固比对钒、镍浸出率的影响

如图7所示,当液固比从7∶1降至3∶1时,钒、镍的浸出率变动不大,当液固比达到2∶1时,钒的浸出率有所降低为91.27%。同时试验过程中发现,当液固比为3∶1和2∶1时,矿浆浓度偏高,搅拌不畅,且有少量黏稠状物质存在,综合考虑,水浸试验选取液固比为4∶1。

图7 液固比对于钒、镍浸出率的影响Fig.7 Effects of liquid-solid ratio on leaching rates of vanadium and nickel

而且,在液固比为4时,由于F-与VO2+、Fe3+的配位作用,含钒物种由阳离子转变为阴离子,含铁物种由阳离子转变为中性分子,此时可实现钒铁有效分离。从而做到钒提取率的升高。

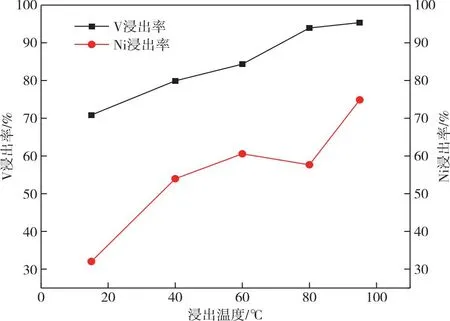

2.4.2 浸出温度对钒、镍浸出率的影响

如图8所示,当反应温度从95 ℃降至80 ℃,钒浸出率变动不大,但镍浸出率有所下降,当反应温度降至60 ℃及以下,钒、镍的浸出率均不断下降。这是因为温度降低,浸出效果下降[15]。同时试验过程中发现,当反应温度在60 ℃以下时,浸出过滤洗涤非常困难,洗涤效果变差。因此试验选取95 ℃为最佳水浸温度。随着温度的上升,生成钒、镍的各反应有所促进,钒、镍的浸出率提升,进而提高了提取率。

图8 浸出温度对于钒、镍浸出率的影响Fig.8 Effects of leaching temperature on leaching rates of vanadium and nickel

2.4.3 浸出时间对钒、镍浸出率的影响

如图9所示,当反应时间为0.5 h时,钒、镍的浸出率较低分别为90.48%和53.31%,当浸出时间继续延长至2.5 h,钒的浸出率可提高至96%以上,为保证浸出效果,水浸时间选取为2.5 h。

图9 浸出时间对于钒、镍浸出率的影响Fig.9 Effects of leaching time on leaching rates of vanadium and nickel

3 结论

1)含碳较高的含钒煤渣可通过磨矿、脱碳、硫酸熟化、湿法浸出工艺进行提钒处理,在湿法浸出通过调整酸料比、固液比、浸出温度、浸出时间等可有效提高钒的浸出率。

2)含钒煤渣最优脱碳条件为温度为800 ℃、时间2 h,失重率为12.70%,脱碳效果较好。磨矿时间最佳为120 s,焙砂粒度为小于0.075 mm占比超过90%,水浸之后,钒浸出率达到95.72%。

3)对含钒煤渣脱碳后的焙砂进行硫酸熟化,最佳酸料比为1.5∶1、熟化温度200 ℃、熟化时间1.5 h。熟化料水浸的最佳浸固比为4∶1、浸出温度95 ℃、时间2.5 h。