基于有限元分析多件装夹夹具体结构设计研究

2024-02-21张国政周元枝

张国政,周元枝,柯 伟,王 甫

(1.安徽机电职业技术学院 机械工程学院,安徽 芜湖 241000;2.芜湖市球精汽车部件铸模有限公司 技术部,安徽 芜湖 241006)

0 引言

汽车零部件生产是当前智能制造生产的主体,面向大规模定制化批量生产模式,诸如汽车制动装置中各类制动泵体零件的数控加工,采用三轴数控加工中心是主流,其中配套的多件装夹夹具设计应用成为研究重点,可降低生产成本、提高加工效率。夹具精度影响装夹工件的加工质量,其中20%至60%的加工误差是由装夹造成的[1-5]。工件定位和夹紧是夹具的两大功能,也是影响装夹精度的重要因素,研究工件装夹的定位和夹紧变形都是夹具装置设计的核心,尤其是高精度薄壁件装夹变形分析。为解决装夹变形问题,可建立装夹数学模型,研究装夹布局、装夹顺序、装夹位置和装夹变形等[2-14]。在工程实践中,变形问题可用UG或SolidWorks等软件对结构对象进行建模,借助有限元分析软件进行分析比较来解决,如ANSYS或ABAQUS有限元软件等常用软件[15-16]。张国政等[17]和杨磊等[18]提出了多件装夹思想,以某轴承套装夹为例,运用ANSYS有限元软件分析轴承套的装夹应力应变,比较得出最小变形装夹方式,优化了装夹布局,设计了多件装夹的数控夹具装置。多件装夹可以很好地适应批量生产模式中利用数控加工的工序集中特点,在批量生产模式下,多件装夹的夹具精度亟待进一步研究。结合某汽车制动泵缸体件多件装夹设计刚性问题,比较几种多件装夹夹具体结构,提出对称式夹具体结构,为企业实际生产应用提供技术方案。

1 夹具设计

1.1 装夹工序设计

根据参考文献[19]的图论方法进行装夹工序设计,确定面向三轴数控加工中心所要加工的工序内容。为了利用图论原理进行装夹工序设计,首先需要明确零件上加工特征面,然后根据每个特征面精度要求确定加工方法,最后根据工序顺序设计原则,利用图论的DMMT(即“工件-基准-加工-机床”)关系图规划装夹工序。某车用制动泵缸体件主视图如图1所示,主视图上所标注的带方框字母是每个特征加工面(即含有精度要求的加工特征表面)。

图1 某车用制动泵缸体件主视图

根据单位法向矢量判别法[20],零件特征加工面F、G、H、I以及F′、G′、H′、I′的法向矢量的方向是相同的方向,故而,以上八个特征加工面可以在一次装夹中完成加工,使用机床为中档三轴加工中心,主要完成工序为铣、钻和切槽。零件的定位基准分别是端面A、圆柱孔B和B′,采用典型的“一面两孔”定位方案。图1中特征加工面J和J′的定位方案,以及特征加工面K、L、M、N的定位方案都可采用端面A、圆柱孔B和B′作为定位基准,但需要在一次装夹过程中.夹具装置具备旋转功能,包括其他特征加工面的定位方案等,这些不是本文讨论的内容。结合图论原理,规划以上八个特征加工面的定位方案,建立其基准加工特征关系图,基准加工特征关系图如图2所示。

图2 基准加工特征关系图

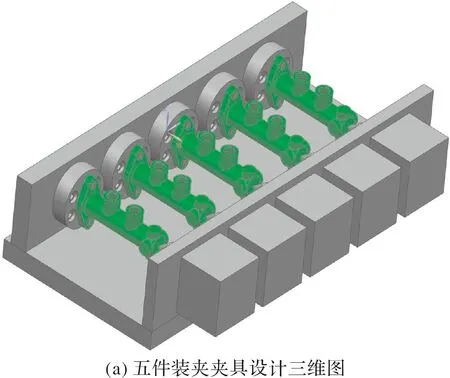

1.2 多件装夹夹具

多件装夹夹具设计是现代数控夹具设计应用的主流,以下通过UG NX10.0版本软件完成设计建模,并将其保存成“*.x_t”或“*.stp”格式,以便导入到ANSYS12.0版本软件中进行有限元分析。结合以上装夹工序分析,根据企业实际批量生产需求,可将单个夹具装置进行阵列,分别设计装夹5个制动泵缸体件的夹具和装夹6个制动泵缸体件的夹具。5件装夹夹具和6件装夹夹具分别如图3、图4所示。5件装夹夹具和6件装夹夹具在实际生产中都得到应用,图3所示的是没有设计拉杆的多件装夹夹具,其夹具体结构呈U形;图4所示是设计两根拉杆的多件装夹夹具,其U形夹具体结构两端设计了两根拉杆。以下运用有限元分别分析装夹5件、装夹6件的夹具体结构的应力和变形,通过比较分析确定其优劣性。

图3 五件装夹夹具

2 夹具体结构分析

2.1 多件装夹夹具体有限元模型

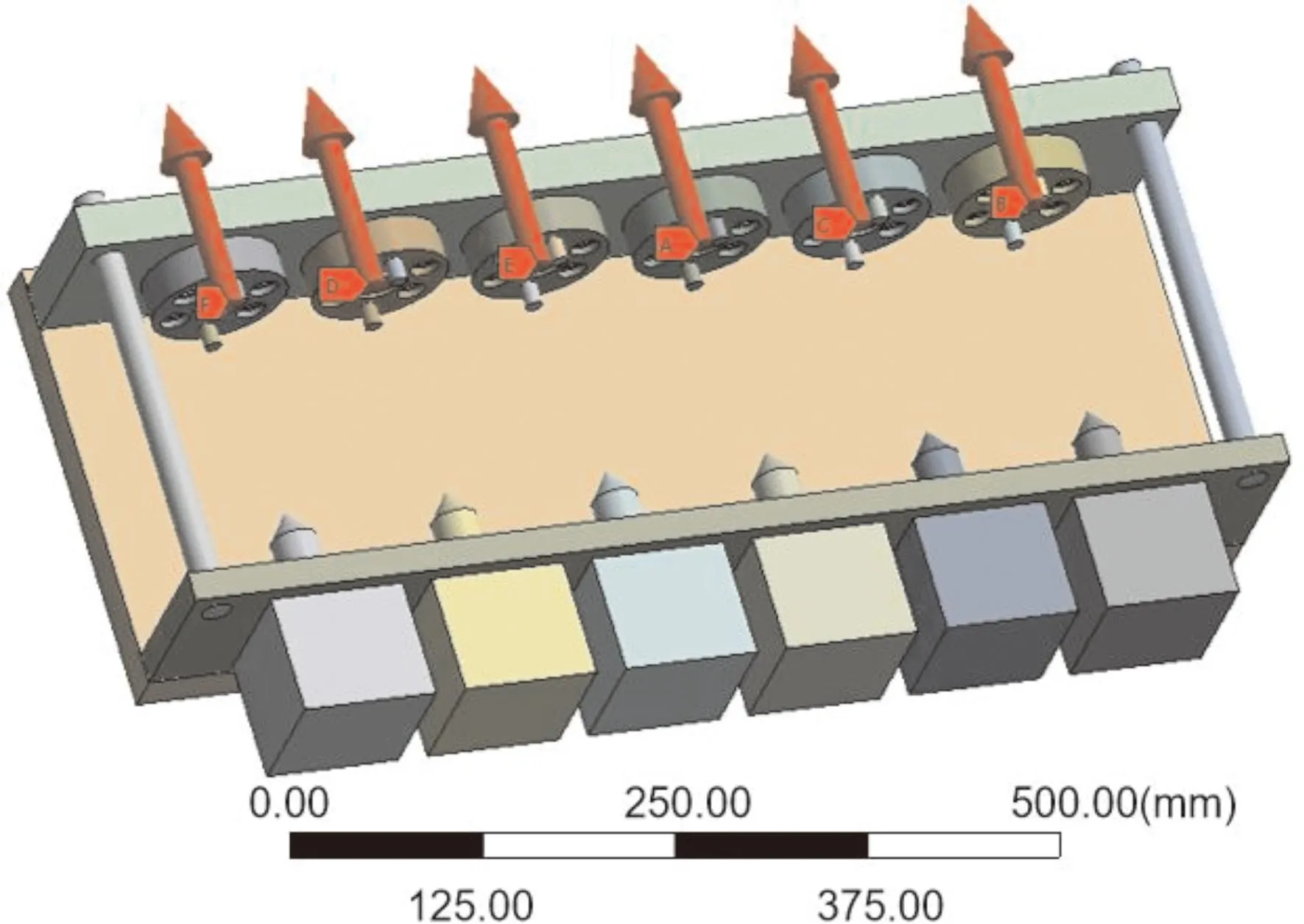

导入以上所建立的三维夹具设计模型到ANSYS12.0版本软件中,夹具体使用45#钢,采用液压或气动夹紧,每处夹紧力为4.9 kN,5件装夹夹具加载模型如图5所示,夹紧处为A、B、C、D、E五处。6件装夹夹具加载模型如图6所示,夹紧处为A、B、C、D、E、F六处。以夹具体底面为约束面,以六面体网格进行划分。

图5 五件装夹夹具加载模型

图6 六件装夹夹具加载模型

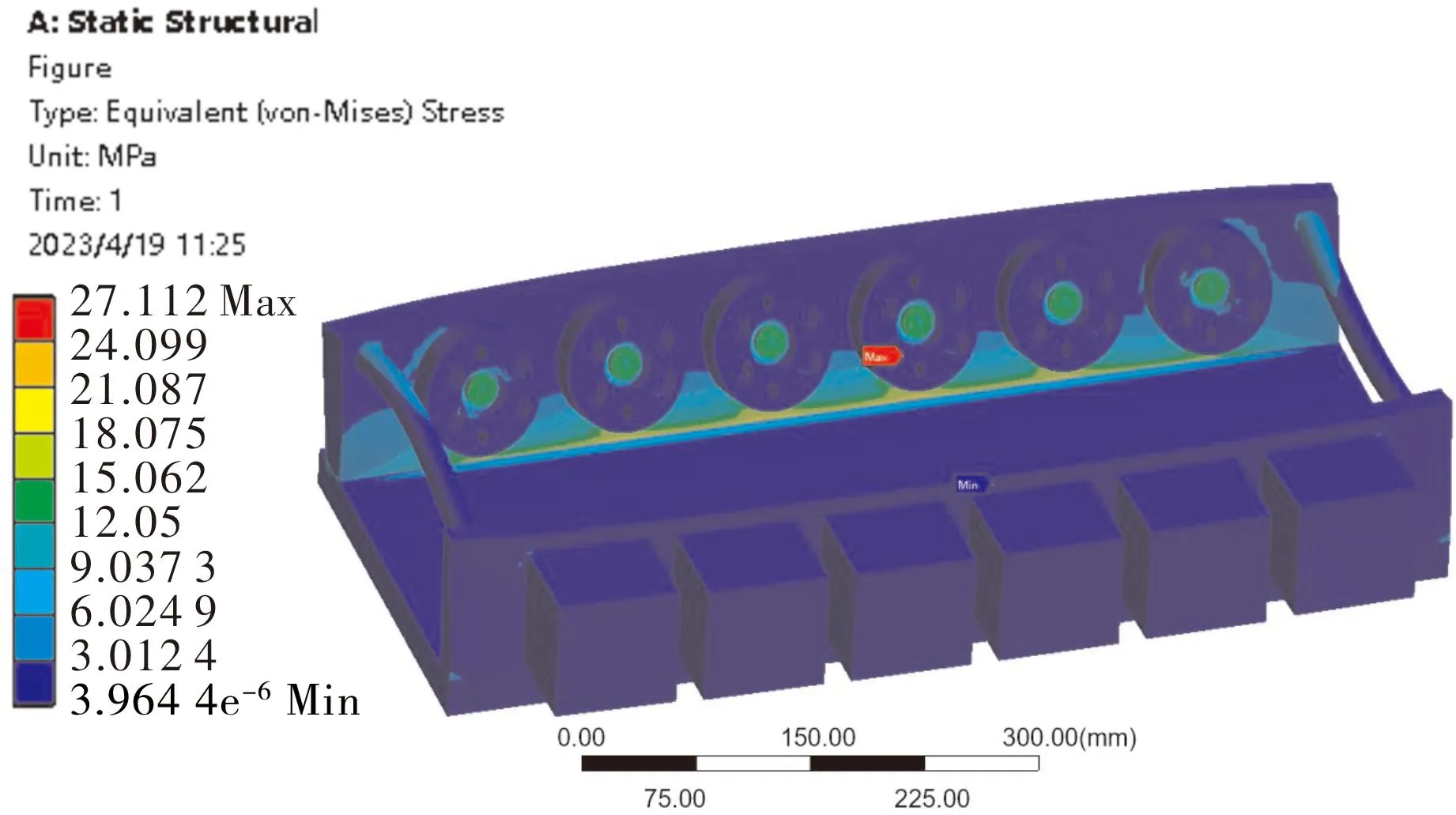

2.2 多件装夹夹具体有限元分析

在ANSYS12.0软件中定义夹具体45#材料的参数后,经软件分析可分别得出以上两种模型的应力云图(见图7和图8)和变形云图(见图9和图10)。以上两种夹具是基于企业实际使用情况分析,为了提高对比分析结果的可信度,以同样的方法对未设置拉杆的6件装夹夹具体结构进行分析,见图11和图12所示。

图7 五件装夹(无拉杆)夹具体应力云图

图8 六件装夹(有拉杆)夹具体应力云图

图9 五件装夹(无拉杆)夹具体变形云图

图10 六件装夹(有拉杆)夹具体变形云图

图11 六件装夹(无拉杆)夹具体应力云图

图12 六件装夹(无拉杆)夹具体变形云图

图7所示的5件装夹夹具体的最大应力为21.705 MPa,最大应力点在夹具体竖直板和底面板连接的中间部位;图8所示的6件装夹(有拉杆)夹具体的最大应力为27.112 MPa;图11分析所示的6件装夹(无拉杆)夹具体最大应力为27.733 MPa,两者最大应力位置与图7相同,应力最大值6件装夹(无拉杆)最大、6件装夹(有拉杆)次之、5件装夹(无拉杆)最小,主要原因是5件装夹增至6件装夹后,夹具体多增加了4.9 kN而导致的最大应力增加,且6件装夹设置拉杆比未设置拉杆应力略有减小。由此可见,6件装夹夹具体设置的两根拉杆对夹具体的应力减小效果不明显。

图9所示的5件装夹夹具体的最大变形量为0.020 092 mm,最大变形位置在夹具体竖直板中间部位;图10所示的6件装夹(有拉杆)夹具体的最大变形量为0.018 205 mm,最大变形位置也在夹具体竖直板中间部位;图12所示的6件装夹(无拉杆)夹具体的最大变形量为0.018 439 mm。由此可见,在增加了一个装夹零件后,设置两根拉杆的夹具体结构,虽然最大应力没有减小,但其变形量变小,说明设置拉杆(其作用类似于铸造的加强肋板)可降低夹具体变形,拉杆式夹具体结构刚度好。

2.3 对称式夹具体结构设计

对称受力是对称式夹具体结构设计的主要思想,由于对称受力可以相互抵消弯矩,使得夹具体竖直板不会受到弯矩而变形,夹具体结构整体紧凑,刚度好,6件对称式装夹夹具三维设计图如图11所示。该夹具特点是装夹的零件对称分布在夹具体两侧,因此,夹具体受对称力而产生的变形微小,其装夹的零件自身变形是影响装夹变形的最大因素。由于每个零件所受夹紧力相同,为了分析被装夹零件的变形情况,以其单个零件受力进行有限元分析。

某制动泵缸体件材料为HT190,采用图13所示的对称式装夹后,每个零件受力 4.9 kN,将零件三维设计模型导入到有限元分析软件进行分析,制动泵缸体件变形云图如图14所示,最大变形量为0.012 393 mm,具体分布在图1所示的K、L、M、N等特征加工面。由此可见,在无拉杆和设置拉杆的夹具体结构中,除了夹具体本身变形以外,还要叠加被装夹零件的变形,而对称式夹具体结构设计只需考虑零件变形,可更加有效地控制装夹变形。

图13 六件对称式装夹夹具三维设计图

图14 制动泵缸体件变形云图

3 结论

面向中小型生产企业数字化转型改造,传统夹具设计已不能满足现代数控加工要求,为了充分发挥三轴数控加工中心效率,采用多件装夹夹具是主流,为了控制多件装夹夹具体结构变形,提高夹具的整体刚性,采用有限元方法分析比较无拉杆、有拉杆两种夹具体结构设计变形情况,并设计一种对称式夹具体结构,得出以下结论:(1)设置拉杆式的夹具体结构比无拉杆式夹具体结构装夹受力变形量小,其夹具的整体刚性得到提高;(2)在对称式夹具体结构设计中,无需考虑夹具体装夹变形,只需关注被装夹零件的变形;(3)多件装夹夹具设计适用于数控加工装夹需求,应优先采用对称式夹具体结构设计,其次是拉杆式夹具体结构设计。