柔性层状石墨烯感应元件制备及其力敏特性

2024-02-12吴志强卫军董荣珍

吴志强,卫军,董荣珍

(1.信阳师范大学 建筑与土木工程学院,河南 信阳 464000;2.中南大学 土木工程学院,湖南 长沙 410075)

科学技术进步促进土木工程结构的智能化转型升级,智能结构要求对全寿命周期内的实时状态进行感知、监测和评估,因此,能够实现智能化基础信息识别的传感器是智能结构的关键组成部分[1-3].

结构服役行为研究的关键点是建立损伤与宏观物理量的映射关系,变形是结构劣化历程较理想的宏观表征量.混凝土结构服役过程中的变形包含应变和裂缝,呈现出不连续的特点.传统的用于混凝土应变和裂缝监测的传感器和技术主要有金属电阻应变片[4]、光栅光纤[5-6]、振弦式应变计[7]、压电陶瓷[8-9]、数字图像技术[10-12]、声发射技术[13-14]等.电阻应变片只能对混凝土未开裂前的应变进行短期监测,在混凝土开裂后损坏.其他传感器存在造价高、耐疲劳性差、不能跨裂缝连续工作、与混凝土结构兼容性不好等问题.因此,急须研制大量程、高灵敏性、低成本、耐疲劳性能好且能适应混凝土非连续变形特点的新型传感器.

近些年来,力敏复合材料在传感领域中表现出巨大的应用价值和发展潜力.Liu 等[15]采用絮凝-热压方法,制备了石墨烯/聚氨酯弹性体.Lu 等[16]基于溶液共混法,制备了石墨烯/环氧树脂复合材料.Jeong 等[17]在泡沫镍上制得石墨烯泡沫,经粉碎、成膜和硅橡胶填充后,制备了泡沫石墨烯/硅橡胶复合薄膜,均表现出良好的力敏性能,但石墨烯分散困难,与聚合物复合的工艺较复杂,由于基体材料属性的限制,弹性变形范围较小.Liu等[18]将石墨烯薄膜直接黏附在不同拉伸状态的弹性胶带基底上,制备具有鱼鳞状石墨烯传感层的复合薄膜.Bonavolontà等[19]将纳米石墨胶体涂敷在聚甲基丙烯酸甲酯基体上,在切应力作用下,石墨纳米晶在基底表面形成均匀连续的多层石墨烯涂层,对于较大的应变具有良好的电阻响应,但传感层与基底层间的结合较弱,在重复拉伸下容易损坏.

本文以纳米纤维素为分散剂,搭载石墨烯,解决石墨烯不易分散的问题.选用具有优异弹性变形能力的聚二甲基硅氧烷为基底层,通过化学溶胀和孔隙填充,在基底层上构建与之能够紧密结合的传感层,制备石墨烯力敏感应元件.对感应元件的力学、电学和力敏性能进行试验研究,分析感应元件的变形能力和导电逾渗行为,讨论石墨烯分布密度、应变幅值、应变率效应对感应元件应变电阻响应行为的影响,建立感应元件电阻变化率与应变之间的定量关系.

1 石墨烯感应元件的设计与制备

1.1 感应元件的设计构思

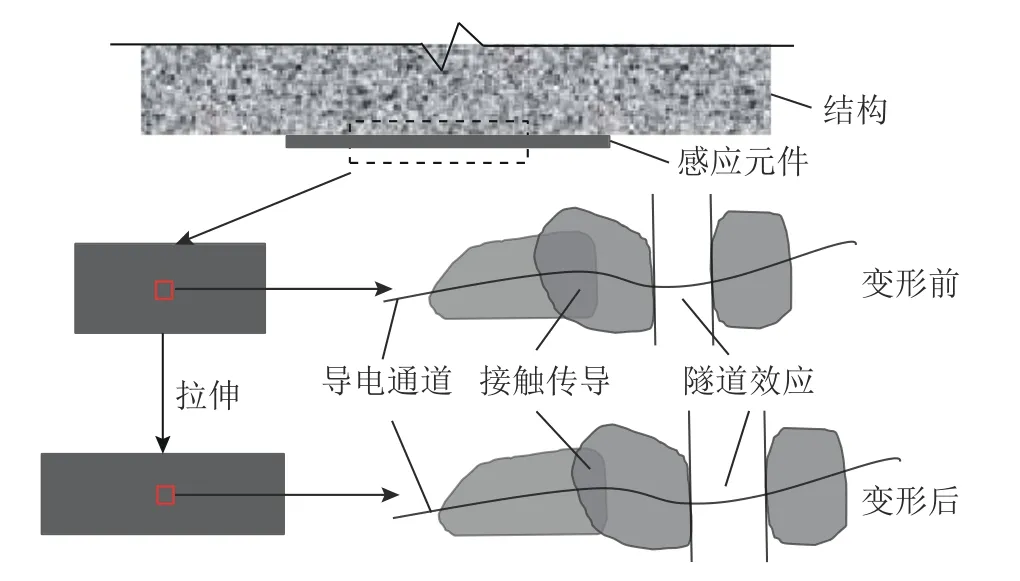

当石墨烯均匀分散于聚合物基体中形成导电网络时,随着基体的变形,内部石墨烯导电网络发生变化,导致复合材料的电学性能发生改变.利用材料电阻变化与应变之间的关系,可以通过测量电信号的变化来实现对变形的监测.这种具有良好力敏性能的聚合物基石墨烯复合材料能够用于制备感应元件,监测混凝土的变形.

聚合物基石墨烯复合材料的模量一般远低于混凝土,通常制成薄膜形式布设在结构表面.石墨烯感应元件的长度宜大于混凝土粗骨料直径的3 倍,但长度过长,不利于粘贴且浪费材料.考虑到剪力滞后效应的影响,感应元件宽度不宜过大,综合利弊并参考电阻应变片的尺寸,选择石墨烯感应元件的长×宽为100 mm×10 mm.混凝土变形通过聚合物基体传递至石墨烯网络,为了避免石墨烯网络受外界影响,感应元件沿厚度方向由基底层、传感层和保护层组成.为了减小应变传递过程中的损耗,厚度应尽量小,初步设定为1 mm.石墨烯感应元件的结构组成如图1 所示.

图1 石墨烯感应元件的结构组成Fig.1 Structural composition of graphene sensor

1.2 感应元件的应变电阻响应模型

感应元件的力敏性源于石墨烯复合材料特殊的导电机制.石墨烯复合材料通常呈现非线性电学行为,电导率随着石墨烯体积分数的变化而变化.当石墨烯体积分数达到逾渗阈值时,复合材料由绝缘体向导体转变.石墨烯复合材料内部导电网络的形成是导电的先决条件,而导电网络与石墨烯的体积分数、几何参数、分布状态及工艺过程等多种因素有关.石墨烯复合材料的导电机制比较复杂,目前主要有接触传导理论和隧道效应理论2 类[18,20].

将石墨烯感应元件粘贴于结构表面后,结构受力产生的应变通过剪切作用传递至感应元件的传感层.宏观上表现为感应元件随结构协调变形,微观上表现为传感层内部的石墨烯导电网络的变化,如图2 所示.

图2 石墨烯感应元件的应变电阻响应示意图Fig.2 Diagrammatic sketch of strain resistance response of graphene sensor

当石墨烯的体积分数较小时,无法形成接触传导导电通路,隧道效应机制占主导地位.此时,石墨烯感应元件的电阻由石墨烯电阻Rg和隧道效应电阻Rm决定.感应元件的初始电阻为

式中:N0为感应元件中平行于电流方向的初始导电通道数,l为平行于电流方向每个导电通道中石墨烯的平均数目.

根据Simmons 隧道效应模型[21],可得

式中:U为电压;J为隧道电流密度;Sp为相邻石墨烯间聚合物隔离层的有效面积;m为电子质量;e为电子电荷量;h为普朗克常量;φ为相邻石墨烯间的势垒;d0为相邻石墨烯的初始间距,与石墨烯的体积分数有关.将式(2)代入式(1),可得感应元件的初始电阻为

当感应元件发生应变ε 时,相邻石墨烯的间距d可以表示为

ε 可以反映感应元件内部石墨烯导电网络随基体长度变化而发生破坏的程度,导电通路数N可以表示为[22]

式中:A、B、C、D为与石墨烯分布状态及变形速率有关的常量.

感应元件发生应变ε 时的电阻R为

则感应元件应变电阻响应模型可由下式表示:

式中:K为灵敏系数,ΔR为发生应变ε 时的电阻变化量.

当石墨烯体积分数较大时,石墨烯之间相互接触,接触传导机制占主导地位.由于聚合物基体绝缘,电阻率远远大于石墨烯的电阻率,可以忽略聚合物分子间的电流,感应元件的电阻主要由电极间石墨烯电阻和导电通道数目决定.感应元件应变电阻响应模型可由下式[20]表示:

式中:b为与石墨烯初始接触状态相关的常数.

从式(8)、(10)可以看出,石墨烯感应元件的应变电阻响应与石墨烯间距、势垒、接触面积和应变程度等有关.随着变形程度的不断加大,感应元件电阻呈现指数变化趋势,相应的灵敏系数接近指数增大.从式(9)、(11)可以看出,当应变较小时,感应元件的灵敏系数近似于常数,即电阻变化率与应变之间呈线性变化趋势,灵敏系数与石墨烯的初始相对位置有关.当隧道效应的导电机制占主导地位时,灵敏系数主要取决于相邻石墨烯的初始隧道间距,可以通过增大初始间距(即减小石墨烯体积分数)来提高灵敏系数,前提是保证石墨烯间距足够发生隧道效应.当石墨烯体积分数较小时,感应元件的电阻较大,不利于实际应用时响应信号的测量和获取.较大的体积分数会导致感应元件的力学性能显著变化,聚合物基体优异的柔韧性无法得到发挥,感应元件的电阻变化率及灵敏系数变小,因此需要在一定范围内研究石墨烯体积分数对感应元件应变电阻响应的影响.

1.3 感应元件的制备

还原氧化石墨烯(reduced graphene oxide,RGO),质量分数 > 98%,黑色粉末,厚度为1~5 nm,片层直径为0.5~5 μm.纳米纤维素(cellulose nanofiber,CNF)为白色粉末,质量分数 > 99%,直径为4~10 nm,长度为1~3 μm.聚乙烯吡咯烷酮(polyvinylpyrrolidone,PVP)为分析纯,硅烷偶联剂(silane coupling agent,SCA)为分析纯,异丙醇(isopropanol,IPA)为分析纯,聚二甲基硅氧烷(polydimethylsiloxane,PDMS)为分析纯.

1.3.1 石墨烯分散试验 基于特殊构型法制备石墨烯感应元件的第一步是获得分散均匀且稳定的高浓度石墨烯分散液.分散石墨烯常用的方法如下:使用分散剂改善石墨烯的表面状态,采用机械搅拌和超声作用将石墨烯均匀分散于溶剂中.分散过程中的各个参数都对最终产物有较大影响.通过石墨烯分散试验,分析不同分散剂和分散时间下石墨烯分散液的吸光度、石墨烯粒径和沉降时间的变化规律,研究其对分散液浓度、分散程度和稳定性的影响,筛选出合适的分散剂,制定最佳的分散流程.

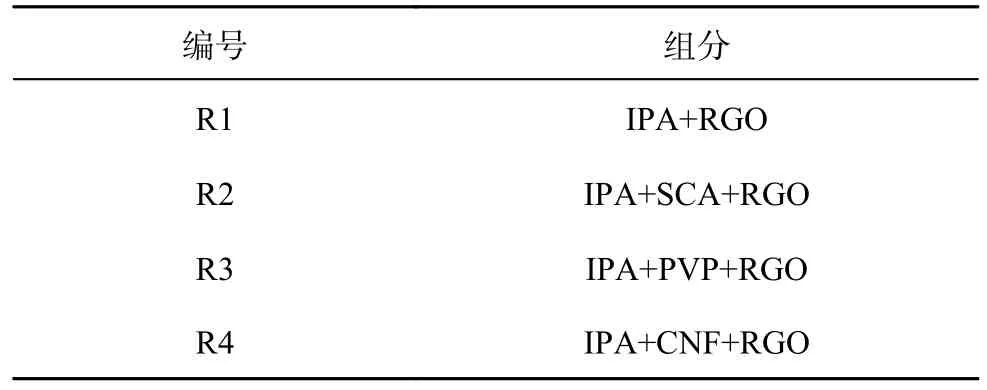

从RGO 的结构考虑,选择SCA、PVP 和CNF 3 种分散剂对RGO 表面进行改性[23-25].考虑到感应元件制备过程中溶剂的去除问题,选择易挥发且低毒的IPA 作为溶剂.RGO 分散试验分组如表1 所示.

表1 RGO 分散试验分组Tab.1 Grouping of RGO dispersion test

制备RGO 分散液的步骤如下.

1)量取20 mL IPA,称取40 mg RGO 和一定量分散剂(由于各分散剂的作用机理不同,分散剂用量不同,参考文献[23~25],选择SCA 200 mg、PVP 100 mg、CNF 40 mg).

2)将分散剂先加入IPA 中磁力搅拌5 min 后,再加入RGO 搅拌5 min.

3)将混合溶液置于超声波细胞粉碎机中超声分散一定时间.

按照上述步骤和表1 的分组制备RGO 分散液(超声作用时间设置为0.5 h,功率为200 W),将分散液高速离心,取上层清液稀释5 倍后在400~1 100 nm 波长下进行吸光度测试,结果如图3 所示.图中,As为分散液吸光度,λ 为入射光波长.从图3 可以看出,未加分散剂时,R1 组分散液的吸光度较小,表明RGO 较难直接分散于IPA 中.在加入分散剂后,R2~R4 组分散液的吸光度均有一定程度的提升.其中,R4 组吸光度最大,表明CNF对RGO 在IPA 中的分散提升最大.

图3 RGO 分散液的吸光度Fig.3 Absorbance of RGO dispersion solution

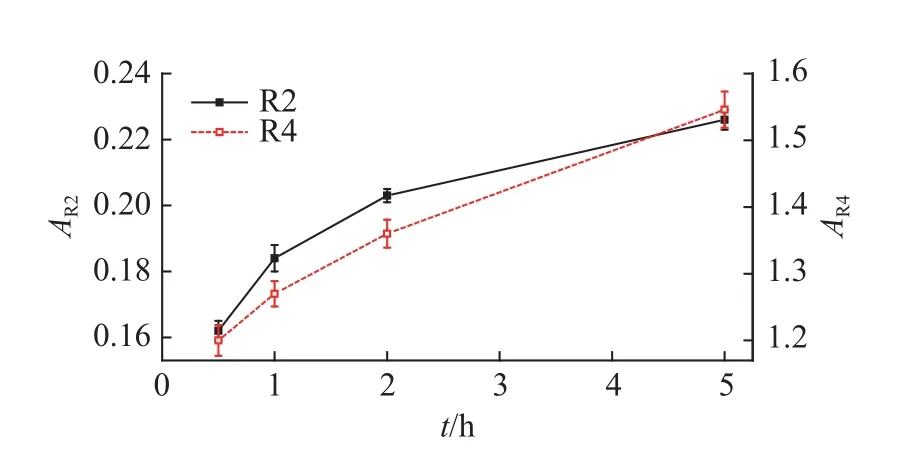

超声作用时间是影响分散效果的重要因素,选择R2 和R4 组,进一步研究RGO 分散液浓度随超声时间的变化规律.采用相同的分散步骤,将超声时间分别设置为1 h、2 h 和5 h,制备分散液进行吸光度测量.R2 和R4 组分散液在最佳吸收波长(660 nm)下的吸光度随超声时间t的变化规律如图4 所示.图中,AR2和AR4分别为R2 和R4组的吸光度.从图4 可以看出,随着超声时间的增加,AR2和AR4均随之增大.增加超声时间可以将未分散的团聚的大尺寸石墨烯簇分散成小粒径的石墨烯纳米片,得到更高浓度的RGO 分散液.2 组分散液的吸光度随超声时间均呈先快速增大、后缓慢变化的趋势.

图4 R2 和R4 组分散液吸光度随超声时间的变化Fig.4 Absorbance variation of R2 and R4 dispersion solution with ultrasonic time

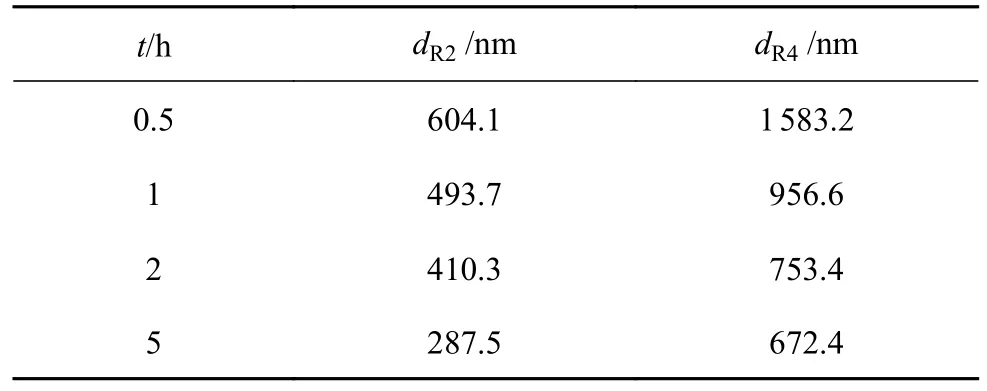

分散液中的RGO 粒径可以反映RGO 在IPA中分散的良好程度.分散程度越好,RGO 越少发生团聚.采用马尔文粒径分析仪,分析R2、R4 组分散液的RGO 粒径.2 组分散液在不同超声时间t下的平均粒径如表2 所示.表中,dR2和dR4分别为R2 和R4 组的平均粒径.

表2 R2 和R4 组分散液的平均粒径Tab.2 Average grain diameter of R2 and R4 dispersion solution

从表2 可以看出,RGO 平均粒径均随着超声时间的增长而减小.在相同的超声时间下,dR4>dR2.RGO 在氧化还原过程中会保留一定量的羟基和羧基极性基团,CNF 表面存在大量的羟基,可以通过氢键与RGO 结合.CNF 作为一维纳米材料,尺寸明显大于PVP 和SCA 分子;因此,R4 组较大的平均粒径表明RGO 与CNF 之间良好的相互作用.由于在制备CNF 的过程中通常会引入带负电荷基团,基团间的排斥作用使得CNF 能够在极性溶剂IPA 中形成均匀、稳定的悬浮液,从而搭载RGO 进行良好的分散.

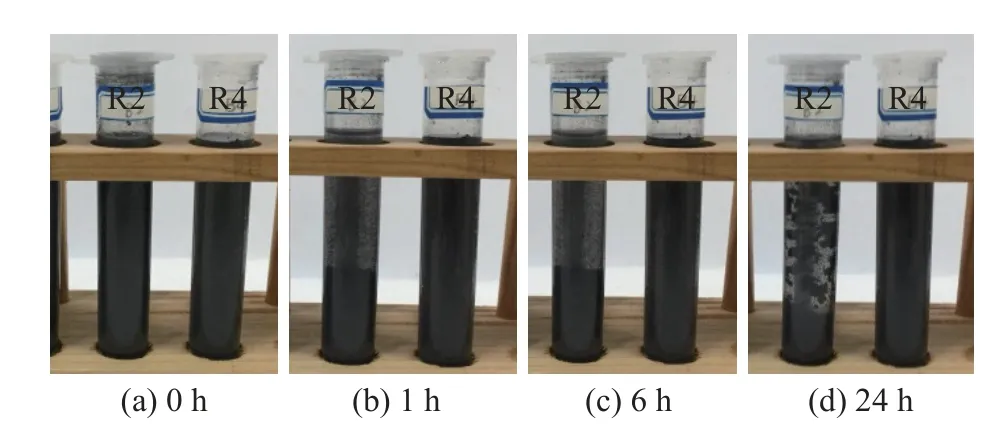

分散液的稳定性可以通过观察其静置时的沉降现象来评价.超声时间为2 h 的R2 和R4 组分散液的表观状态随静置时间的变化如图5 所示.可以看出,随着时间的推移,R2 组分散液由于RGO发生团聚,很快出现明显的沉淀;R4 组分散液较稳定,呈现出均匀分散的状态.实际上,R4 组分散液在实验室放置超过了3 个月,未出现沉淀现象,保持稳定的均匀分散状态.

图5 R2 和R4 组分散液的表观状态随静置时间的变化Fig.5 Apparent state variation of R2 and R4 dispersion solution with standing time

根据以上试验结果可以得出,SCA、PVP 和CNF 3 种分散剂均对RGO 在IPA 中的分散有一定程度的提升作用,其中CNF 作用最显著,能够大幅地提升RGO 分散液的浓度和稳定性.超声作用有助于RGO 的分散,随着超声作用时间的增加,分散液的RGO 浓度增大,分散程度和稳定性增强,但是大量增加超声作用时间对RGO 分散效果的提升不显著.选择CNF 作为RGO 在IPA 中的分散剂,将超声作用时间设置为2 h.

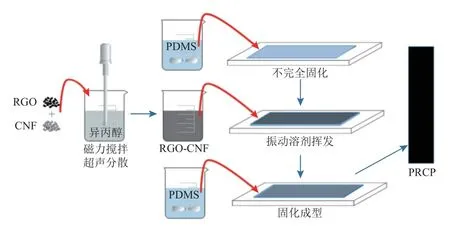

1.3.2 PDMS/RGO-CNF/PDMS 感应元件的制备 采用特殊构型法制备PDMS/RGO-CNF/PDMS(PRCP)感应元件,制备过程如图6 所示,包括以下步骤.

图6 PDMS/RGO-CNF/PDMS 感应元件的制备过程Fig.6 Preparation process of PDMS/RGO-CNF/PDMS sensor

1)称取5 g PDMS 与固化剂按质量比10∶1 混合均匀,倒入模具中自然流平后,置于真空箱中脱气10 min,取出后置于恒温箱中在20 ℃下固化20 h.

2)称取40 mg RGO 和40 mg CNF 分别加入10 mL IPA 中,以2 000 r/min 的速度磁力搅拌1 min.然后将两溶液混合后以2 000 r/min 的速度磁力搅拌5 min,再将混合溶液置于超声波细胞粉碎机中在200 W 下超声分散2 h,得到RGO-CNF/IPA分散液.

3)用移液器量取一定量的RGO-CNF/IPA 分散液,涂敷于呈半固化状态的PDMS 基底上,然后置于高频振动台上在20 Hz 下振动1 min,使分散液均匀分布在基底上.

4)将涂敷有RGO 分散液的PDMS 基底置于恒温箱中在20 ℃下继续固化4 h,同时分散液中的IPA 挥发.半固化状态的PDMS 已具备足够的支撑性和较好的黏性.随着IPA 的挥发,分散液中的部分RGO-CNF 扩散于经IPA 溶胀后的PDMS基底的表层,另一部分RGO-CNF 黏附堆积于PDMS表面,形成一层多孔结构的RGO-CNF 薄膜.

5)用导电银胶将铜箔电极粘贴于RGO-CNF薄膜上.

6)待导电银胶固结后,称取3 g PDMS 和0.3 g固化剂混合均匀,涂敷于RGO-CNF 薄膜上.自然流平后,置于真空箱中除气30 min 同时促使PDMS进入薄膜孔隙中,然后置于恒温箱中在20 ℃下固化48 h,按设计尺寸裁剪后即得具有层状结构的PRCP 感应元件.

如图7(a)、(b)所示为步骤4)中IPA 挥发后在PDMS 上形成的RGO 薄膜的扫描电子显微镜(scanning electron microscope,SEM)图.可以看出,RGO 薄膜呈三维多孔结构,有利于PDMS 渗透填塞其中.传感层包含2 个部分:一部分为RGO 扩散于经化学溶胀的PDMS 中得到,另一部分为PDMS 渗透填塞RGO 网络得到.这两部分基本同步形成,二者之间没有明确的界限,如图7(c)所示.从图7(d)可以看出,RGO 在PDMS 中分散均匀,传感层与基底层和保护层相互渗透形成一个整体,相较于部分文献中直接在基底上堆积形成的单层石墨烯片层,避免了石墨烯与基底之间结合力不足而导致的变形不协调.

图7 PRCP 感应元件制备过程中各部分的SEM 图Fig.7 SEM images of various parts of PRCP sensor during preparation process

采用CNF 对RGO 表面进行修饰,改善了RGO的分散性以及与PDMS 的相容性,有助于形成均匀稳定的导电网络结构,从而提高感应元件的性能.通过控制RGO 分散液的用量,可以得到不同结构参数的传感层,实现对感应元件灵敏系数K的设计.PDMS 基底良好的柔韧性不仅可以适应不同表面形状的结构测量,而且能够承受较大的变形,使得感应元件具有较大的量程.

2 PRCP 感应元件的力敏性能

使用万能材料试验机对感应元件进行力学性能测试,确定感应元件的弹性变形范围和工作量程.使用Keithley DMM6500 数字源表,采用2 电极法对感应元件进行电学性能测试,选取合适的石墨烯掺量,测试过程如图8 所示.开展力敏性能测试,获取感应元件的应变电阻响应规律,确定感应元件的力敏性能参数.设置万能材料试验机的拉伸程序参数(拉伸速率、拉伸长度、循环次数等)和数字源表电信号采集频率,感应元件拉伸时同步测量电阻.根据同步记录的拉力、拉伸长度和电阻,计算感应元件的应力、应变和电阻变化率.

图8 PRCP 感应元件的应力-应变和电阻测试Fig.8 Stress-strain and resistance test of PRCP sensor

2.1 力学性能

由于PRCP 感应元件的传感层厚度很小,不便于测量和计算石墨烯体积分数.采用石墨烯分布密度DG表示感应元件中石墨烯的用量.

式中:ρG为RGO 分散液的质量浓度,分散液由40 mg RGO 和40 mg CNF 分散于20 mL IPA 中制得,因此 ρG为2 mg/mL;V为分散液体积;S为模具基底面积,为130 mm×50 mm.

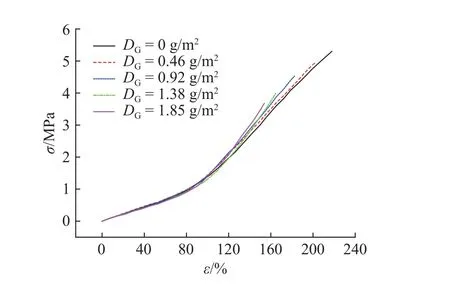

制备不同DG的PRCP 感应元件进行静态拉伸试验,加载速率为4 mm/min.每种DG制备3 个感应元件进行测试.感应元件的应力σ-应变ε 曲线如图9 所示.

图9 不同石墨烯分布密度的PRCP 感应元件的应力-应变曲线Fig.9 Stress-strain curves of PRCP sensors with different graphene distribution density

从图9 可得如下结论.1)固化后的PDMS 是高弹性材料,在外力作用下能够产生很大变形.感应元件继承了PDMS 的变形能力,极限应变均能超过100%,应变小于80%时变形是线弹性的,应变大于80% 时变形呈非线性弹性.2) 随着DG的增大,感应元件的极限应变有减小的趋势.3)DG对感应元件的弹性模量影响较小.虽然石墨烯填料能够增强传感层聚合物的力学性能[26],但由于传感层的厚度很小,占整个感应元件厚度的比例很小,影响有限.

2.2 电学性能

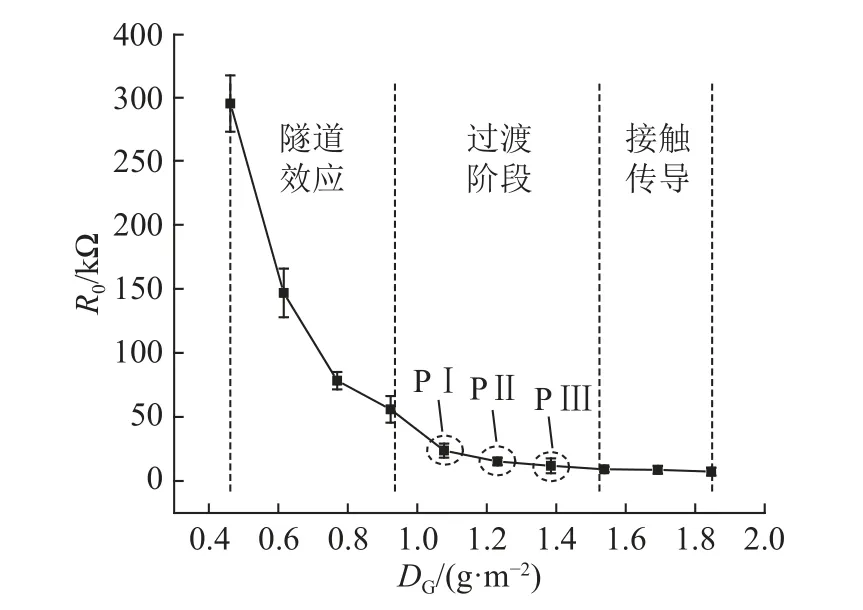

每种DG制备3 个感应元件进行电阻测试,求取3 个感应元件电阻的平均值.感应元件初始电阻R0随DG的变化如图10 所示.可以看出,随着DG的增加,R0总体上呈先快速减小后逐渐平稳的趋势.当DG从0.46 g/m2增加到0.92 g/m2时,R0变化较迅速;当DG从1.54 g/m2变化到1.85 g/m2时,R0变化平缓.

图10 PRCP 感应元件初始电阻随石墨烯分布密度变化曲线Fig.10 Initial resistance versus graphene distribution density curve of PRCP sensors

PRCP 感应元件的电阻取决于传感层,与内部相邻石墨烯的相对位置有很大关系.当DG很小时,石墨烯间的距离较大,较难发生隧道效应,无法形成导电通路,此时,感应元件电阻率接近PDMS 基体,电阻很大.随着DG的增大,石墨烯间的距离变得足够小而较易发生隧道效应,且彼此之间相互连通形成较多的导电通路,电阻快速减小.随着DG的继续增大,石墨烯间的距离继续减小,另外部分石墨烯间出现搭接,电阻继续降低.当DG进一步增大时,更多的石墨烯搭接、重叠,形成密集且稳定的导电网络,电阻达到稳定状态.随着DG的增大,感应元件的导电机制从隧道效应向接触传导转变.

感应元件电阻的这种非线性变化趋势是隧道效应和接触传导协同作用的结果,但两者之间没有明确的界限.从图10 可以看出,当DG为0.46~0.92 g/m2时,隧道效应占主导地位;当DG为0.92~1.54 g/m2时,导电机制处于隧道效应向接触传导过渡的阶段;当DG为1.54~1.85 g/m2时,接触传导占主导地位.

2.3 力敏性能

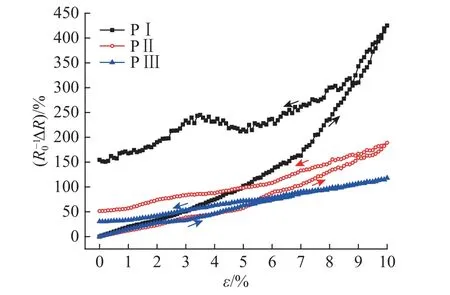

2.3.1 单调拉伸 当DG较小时,感应元件的电阻很大,不便于测量;当DG较大时,感应元件内石墨烯相互搭接,形成了较多的导电通路,密集的导电网路能够适应基体的变形,导致单位应变下的电阻变化很小,不仅不便于测量,而且影响感应元件的灵敏度和分辨率.感应元件的初始电阻不宜过大或过小,根据图10 选择编号为PⅠ、PⅡ和PⅢ 3 种电阻处于过渡阶段的感应元件,在0~10%应变下以1 mm/min 的速率进行单调拉伸测试.

PⅠ、PⅡ和PⅢ在首次拉伸过程中电阻变化率随应变ε 的变化曲线如图11 所示.从图11 可得如下结论.

图11 首次拉伸时PⅠ、PⅡ和PⅢ电阻变化率随应变的变化曲线Fig.11 Resistance change rate versus strain curves of PⅠ,PⅡ and PⅢ under first tension

1) 在拉伸过程中,随着应变的增加,感应元件的电阻逐渐变大,即“正应变电阻效应”.这主要有以下2 个原因.a)传感层内相邻石墨烯间的距离随着基体拉伸而增大,导致相邻电子跃迁的机率下降,造成感应元件的电阻变大.b)传感层内部的不完善导电通路在拉伸过程中发生破坏,如石墨烯发生断裂、卷曲和褶皱,造成石墨烯之间的接触状态发生变化,导致电阻变大.

2)在回复过程中,随着ε 的减小,石墨烯间的距离减小,感应元件电阻随之降低.回复过程中感应元件的电阻大于拉伸过程中相同ε 时的电阻,即产生了残余电阻,表明传感层的导电网络不能随着应变回复而完全恢复至初始状态.这主要是由于拉伸过程中,不完善导电通路被彻底破坏.高分子聚合物基体材料的黏弹性形变的滞后效应会对导电网络的恢复有一定的影响,但PDMS交联度较好,在温度不变、应变率很小的情况下,影响几乎可以忽略不计.

3)随着DG的增大,感应元件的残余电阻逐渐减小.这是由于当DG较大时,形成的导电通路越多,导电网路越趋于完善,拉伸过程中破坏的不完善导电通路占比越小.另外,ΔR/R0与ε 之间的线性相关程度随着DG的增大而增大.

2.3.2 循环拉伸 PⅠ、PⅡ和PⅢ在15 次循环拉伸过程中电阻变化率ΔR/R0随应变ε 的变化曲线如图12 所示.图中,n为循环拉伸次数.每个拉伸循环的应变历程为0→10%→0,可得如下结论.

图12 循环拉伸时PⅠ、PⅡ和PⅢ电阻变化率随应变的变化曲线Fig.12 Resistance change rate versus strain curves of PⅠ,PⅡ and PⅢ under cyclic tension

1)随着循环次数的增加,感应元件在10%应变时的电阻先逐渐增大后趋于稳定,且每次循环内的残余电阻逐渐减小至趋于0.在初始的几次拉伸过程中均有不完善导电通路发生完全破坏,但数量逐渐减少直至几乎消失,使得传感层导电网络的结构逐渐完善,表现出稳定的应变电阻响应行为.

2)在应变回复过程中,PⅠ的响应曲线中出现了“肩峰”,这与图11 中PⅠ在应变回复时电阻的波动对应,而另外2 种较高DG的PⅡ和PⅢ中未出现这种现象.原因主要是DG较低时构建的导电网络不稳定,在拉伸过程中易被破坏而产生较大的电阻变化,在回复过程中同时出现了导电通路的“破坏”与“重构”,两者之间的竞争造成了电信号的波动.

每个循环内拉伸过程和回复过程中感应元件的ΔR/R0与ε 近似呈线性变化,对ΔR/R0随ε 的变化曲线分别进行线性拟合,拟合直线的斜率k(PⅠ由于肩峰的存在,采用割线斜率)随循环次数n的变化曲线如图13 所示.可以看出,随着循环次数的增加,拉伸过程和回复过程的斜率均先呈减小的趋势,在一定循环次数后两者趋于一致并几乎保持不变.随着DG的增大,感应元件应变电阻响应稳定后的斜率变小,表明在相同ε 时ΔR/R0降低,即应变电阻的响应强度减弱.

图13 拟合直线斜率随循环次数的变化曲线Fig.13 Slope of fitting straight line versus cycle number curves

以上结果均表明,初始的循环拉伸作用有助于传感层导电通路的重构,形成稳定的导电网络结构,从而使感应元件在后续的拉伸过程中表现出良好的可回复性、可重复性和线性相关性.感应元件PⅠ、PⅡ和PⅢ分别在循环拉伸约7 次、5 次和5 次后,应变电阻响应达到稳定.除特别说明,感应元件的测试均在循环拉伸10 次后进行.2.3.3 应变幅度 虽然混凝土开裂时的极限应变远小于10%,但是混凝土结构在服役过程中常伴随着较多裂缝的出现,裂缝可能会引起感应元件局部较大的变形,因此对裂缝的监测需要更大量程的应变传感器.鉴于PDMS 基底优异的弹性变形能力,研究感应元件在更大应变范围内的电阻响应行为.

PⅠ、PⅡ和PⅢ在100%应变范围内的电阻响应曲线如图14 所示.可以看出,在整个拉伸过程中,感应元件表现出“正应变电阻效应”.PⅡ和PⅢ在0~20%应变下,电阻近似呈线性缓慢上升,在20%~100%应变下,电阻近似呈指数型快速变化.PⅠ的电阻线性变化范围较小,在应变超过10%后电阻呈指数变化,在约50%应变时,电阻过大超出量程,导电通路基本全部破坏.这主要是由于DG较小,相邻石墨烯的初始间距较大,能够发生隧道效应的变形范围变小.随着DG的增大,感应元件在相同应变时的电阻响应强度逐渐减小.

图14 100%应变范围内PⅠ、PⅡ和PⅢ的应变电阻响应曲线Fig.14 Strain resistance response curves of PⅠ,PⅡ and PⅢ within 100% strain range

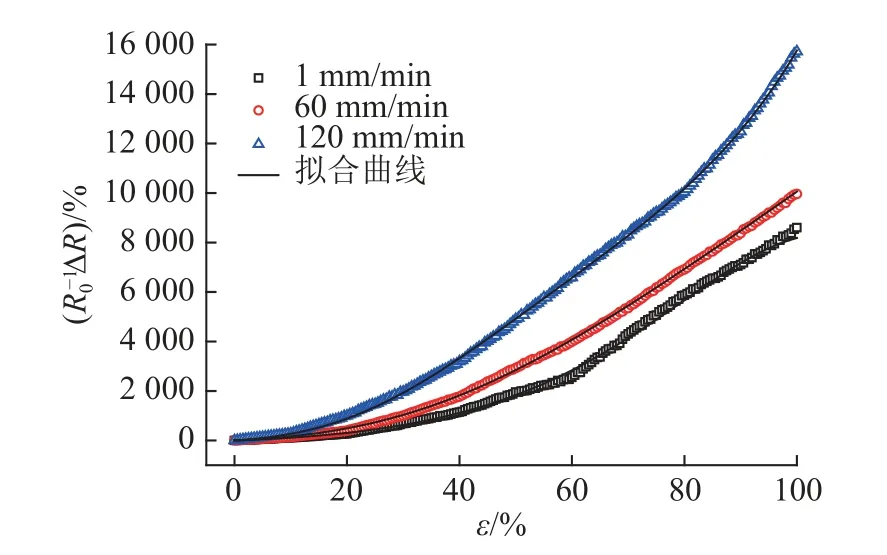

2.3.4 应变速率 由于高分子聚合物的力学行为普遍具有应变率相关性[27-28],作为感应元件的基体,应变率效应会影响感应元件的应变电阻响应.选择电信号较稳定的PⅡ,在速率v分别为1、60和120 mm/min 下进行拉伸测试.PⅡ以不同速率在首次拉伸后静置期间的电阻变化率ΔR/R0随时间t的变化曲线如图15 所示.

图15 PⅡ以不同速率首次拉伸后电阻变化率随静置时间的变化曲线Fig.15 Resistance change rate versus standing time curves of PⅡafter first tension at different speeds

从图15 可以看出,PⅡ在一个拉伸循环应变回复至初始位置后,电阻继续减小,最后趋于稳定,但稳定后的电阻与初始电阻之间有较大的差值,即存在较大的残余电阻.在应变回复至0 后电阻继续减小,主要是由于聚合物基体的黏弹性引起的滞后效应导致的,但黏性变形引起的电阻变化占比均较小.拉伸速率越大,电阻达到稳定时经历的时间越长,这是由于较大的拉伸速率产生的黏性变形较大,恢复需要的时间较长.经一段时间稳定后仍有较大的残余电阻,表明拉伸过程中不完善导电通路的永久破坏是产生残余电阻的主要原因.

PⅡ经循环拉伸应变电阻响应稳定后,在不同拉伸速率下ΔR/R0随应变ε 的变化曲线如图16 所示.从图15、16 可以看出,在拉伸过程中,相同应变下的感应元件电阻变化率随着应变率的增加而变大,这主要是由于PDMS 基体的力学行为存在明显的应变率相关性,弹性模量随着应变率的增大而明显提高,表现出应变率强化的特点[27-28].在相同的应变下,应变率高的感应元件承受较大的拉伸应力作用,相邻石墨烯更容易产生相对滑动,从而对导电网络造成更大的破坏,使得电阻变化率升高.从图15 的应变回复过程可知,高应变率对应的感应元件具有较高的残余电阻,这是因为在高应变率下,感应元件承受较高的拉伸应力,基体内部发生永久性破坏的导电通路增多.聚合物大分子间的黏性阻力使得感应元件的变形产生滞后,在高应变率下,内部导电网络的调整回复时间较短.

图16 PⅡ以不同速率拉伸时电阻变化率随应变的变化曲线Fig.16 Resistance change rate versus strain curves of PⅡ tensioned at different speeds

2.4 考虑应变率效应的应变电阻响应模型

从图14 可以看出,PRCP 感应元件在100%应变下的应变电阻响应行为与1.2 节理论模型所描述的规律基本一致.PⅠ、PⅡ、PⅢ的石墨烯分布密度在逾渗阈值附近,内部石墨烯间距随着拉应变不断增大.拉伸过程中隧道效应导电机制占主导地位,能够采用式(8)对试验结果进行拟合,得到感应元件的应变电阻响应模型参数.式(8)没有考虑应变速率对电阻响应行为的影响,在推导式(8)的过程中引入应变率系数δ,将式(5)转变为

将式(13)代入式(7),可得

采用式(14)对PⅡ在不同拉伸速率下的试验结果进行拟合,结果如图16 所示,式(14)中的各参数值如表3 所示.可以看出,根据式(14)能够拟合得到与试验结果高度一致的结果,表明基于式(14)的模型能够很好地解释不同应变速率下感应元件的应变电阻响应行为.将表3 的δ 代入式(13),可知,感应元件内部石墨烯间的隧道距离随着应变率的提高而增大,这很好地解释了高应变速率下感应元件具有高应变电阻响应强度的原因.

表3 PⅡ以不同速率拉伸试验结果的拟合曲线的参数值Tab.3 Parameter values of fitting curves of PⅡ test results tensioned at different speeds

3 结论

(1)CNF 能够有效地协助RGO 在IPA 中均匀分散.超声作用能够明显提升RGO 的分散性,但大幅增加超声作用时间对分散效果的提升不显著,功率为200 W 时的最佳超声分散时间为2 h.

(2)经化学溶胀和孔隙填充形成的PRCP 感应元件传感层,与基底层、保护层相互渗透形成整体.感应元件继承了PDMS 基底优异的弹性变形能力,能够承受超过100%的拉伸应变.

(3)初始的循环拉伸有助于传感层形成稳定的导电网络.当DG为0.92~1.54 g/m2时,感应元件经过约10 次循环拉伸后,应变电阻响应基本达到稳定状态,表现出良好的可回复性和可重复性.

(4)在0~10%应变下,感应元件的电阻变化率随应变近似呈线性变化,灵敏系数可达15.随着应变的继续增大,电阻变化率呈指数型增长,应变电阻的响应强度随应变率的增大而提高.