激光能量密度对CoCrFeNiMo 高熵合金组织与耐磨性能的影响

2024-02-03贺华波

韩 波,贺华波*

(1.宁波大学 机械工程与力学学院,浙江 宁波 315211;2.浙江省零件轧制成形技术研究重点实验室,浙江 宁波 315211)

高熵合金通常是由5种或5种以上等物质的量比或近等物质的量比的元素组合而成,打破了传统合金以一种或两种金属元素的构造体系.高熵合金具有4 个核心效应,分别是热力学中的高熵效应、结构中的晶格畸变效应、动力学中的滞后扩散效应和性质上的鸡尾酒效应[1-2].正是这些特点使其比传统合金具有更好的性能,例如优异的耐磨性、高温强度和热稳定性、高延伸率、抗疲劳和断裂性能,可用于生产各种汽车发动机、模具等机械零件[3-5].

激光熔覆作为一种新型且高效的表面强化技术,相比其他表面强化技术,具有以下优点: 涂层能与基体形成良好的冶金结合,环保、简单、灵活、省材等[6-7],已经成为制备高熵合金涂层主要的工艺方法.如刘昊等[8]通过激光熔覆技术成功制备了CoCrFeNiNbx高熵合金涂层,研究Nb 元素对涂层显微组织和硬度的影响,随着Nb 元素的增加,涂层中Laves 相含量逐渐增加,硬度先上升后保持稳定,当x=0.75时硬度达到最高.陈国进等[9]通过激光熔覆制备了FeCoCrNiBx高熵合金涂层,随着B 元素含量的增加,微观组织结构由单一的FCC相转变为FCC 相和M3B 相,并且耐磨性也随之升高.Liu 等[10]通过激光熔覆工艺制备CoCrFeNiWx高熵合金涂层,研究发现涂层具有W 相和FCC 金属间化合物共晶组织.随着W 含量的增加,涂层的显微硬度显著提高,并且涂层在600 ℃高温条件下表现出良好的耐磨性.Yang 等[11]利用激光熔覆制备了FeCoCrNiMoSix,Si 含量的增加会促进富Si 金属间化合物的形成,可显著提高涂层的硬度和耐磨性.

为获得最佳性能的高熵合金涂层,很有必要对激光熔覆工艺参数进行优化.激光熔覆工艺参数很多,如激光功率、扫描速度、送粉速率、光斑直径等都会影响涂层成形质量和性能[12].周子钧等[13]研究了不同激光功率下FeCoNiCrNb0.5Mo0.25高熵合金组织和性能,研究表明在1 400 W 功率下,涂层具有最佳的共晶组织且表现出最佳的耐磨性.Ren 等[14]研究了不同激光能量密度下FeCoNiCuAl高熵合金样品的组织和性能,结果表明在高能量密度下,涂层凝固速度加快,析出相尺寸增大,样品表现出更好的耐磨性.Zhang 等[15]研究了不同工艺参数的FeNiCoCrTi0.5涂层,研究发现随比能的升高,树枝状和柱状结构尺寸增加,比能为72.22 J·mm–2时的耐磨性最好.根据以上研究结果可知,选择合适的激光熔覆工艺参数对提升涂层性能至关重要.

本研究在45 号钢基体上通过激光熔覆制备了5 种不同激光能量密度下的等物质的量比CoCrFe NiMo 高熵合金涂层,并对其物相种类、显微组织、显微硬度和摩擦磨损性能进行了研究,进一步优化激光熔覆工艺参数,使其耐磨性能最优,以期为激光熔覆CoCrFeNiMo 高熵合金涂层工艺参数的选择提供参考和理论依据.

1 实验

1.1 材料和准备

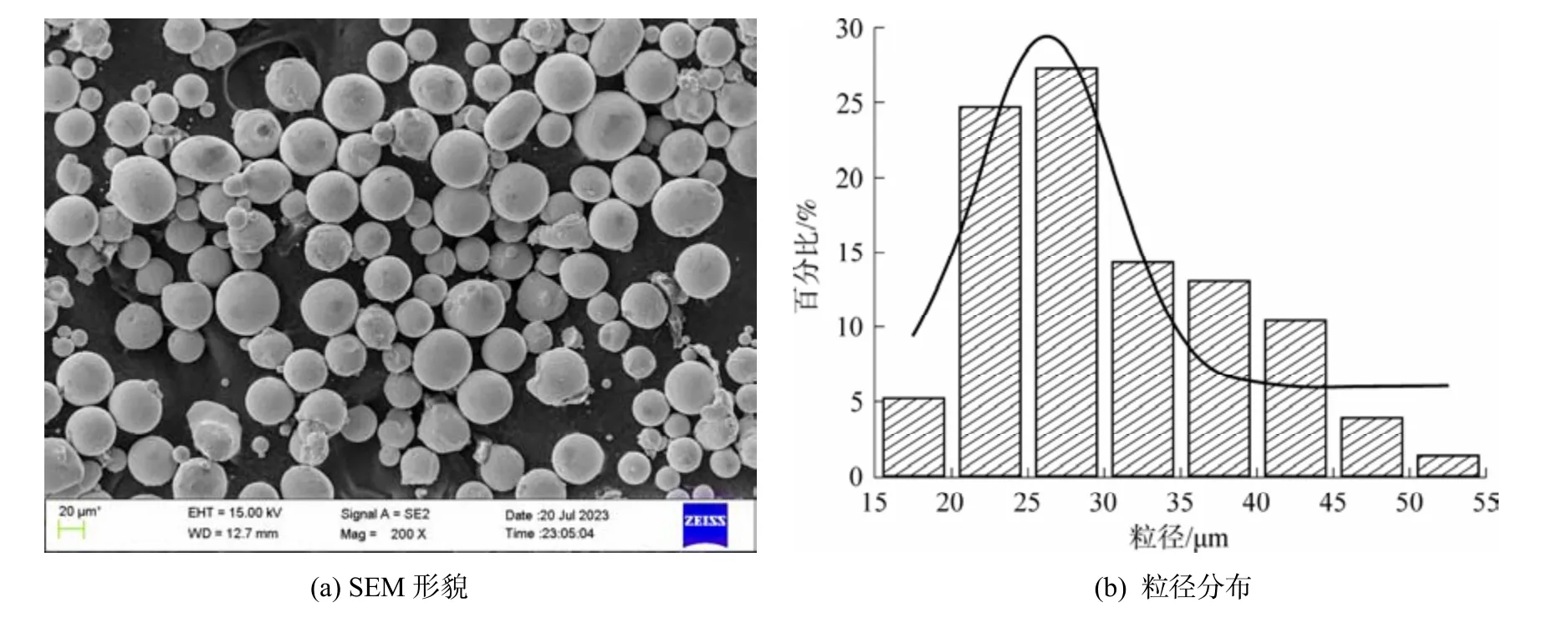

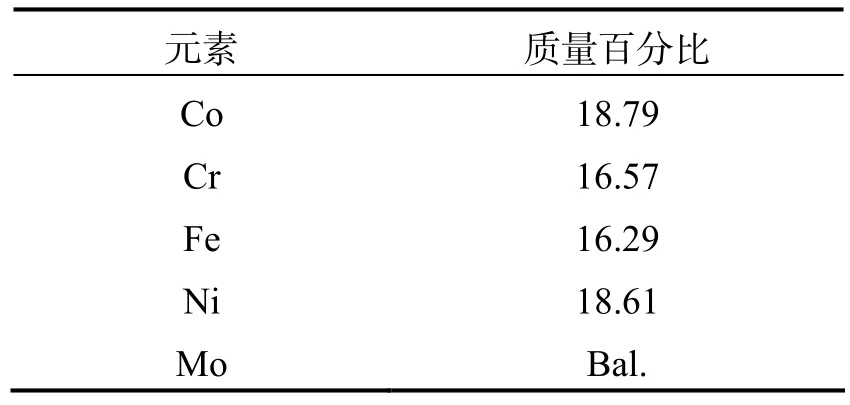

采用气体雾化法制备满足实验要求的CoCrFe NiMo 等物质的量比高熵合金粉末,表1 显示了高熵合金粉末各元素质量百分比.通过扫描电子显微镜(GeminiSEM 360)观察高熵合金粉末形貌并统计粒径分布范围,如图1 所示,高熵合金粉末基本呈椭圆或球形,经统计粉末粒径在15~55 μm 之间,且主要集中在20~35 μm 范围内.本研究基材尺寸为100 mm×100 mm×20 mm.在激光熔覆之前对基材表面进行打磨,并使用酒精进行清洗,目的是去除表面杂质,改善表面粗糙度,增强涂层与基体的结合力.

图1 高熵合金粉末

表1 CoCrFeNiMo 高熵合金粉末化学组成 %

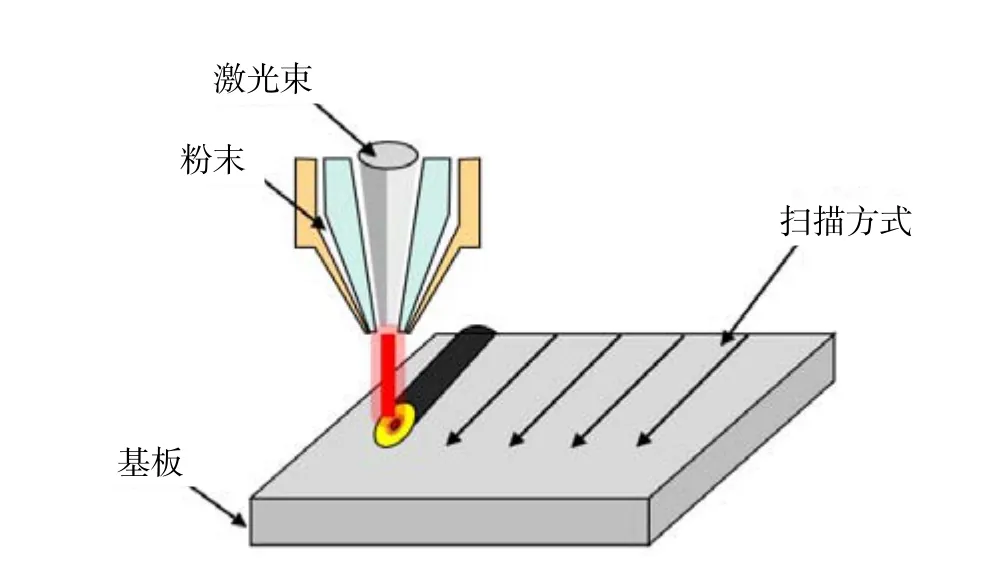

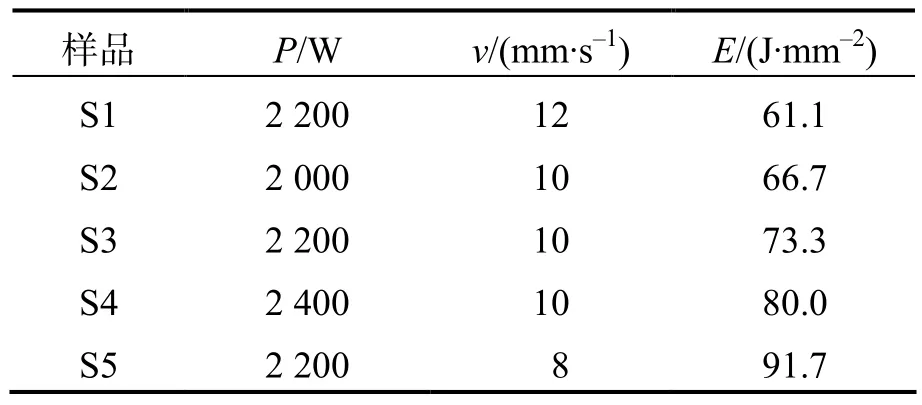

实验采用激光器(RFL-C3000,锐科激光)、机器人(IRB2600,ABB)、水冷机(CWFL-3000,特域机电)制备高熵合金涂层,采用同轴送粉方式.在激光熔覆过程中,使用体积分数99%氩气输送粉末,防止熔池被氧化,保护气体流速16 L·min–1,送粉载气流速为4.5 L·min–1.图2 显示的是激光熔覆工作原理.为了获得多道连续的熔覆层,扫描方式采用单向扫描,单道平行熔覆层搭接率为50%.实验采用参数如下: 送粉速率0.6 r·min–1,光斑直径3 mm,离焦量17 mm.为研究高熵合金在不同激光能量密度下微观组织和性能,在实验前期,需要获得成形质量较好且没有裂纹缺陷的高熵合金涂层.实验采用的激光功率分别为2 000、2 200、2 400 W,扫描速度分别为8、10、12 mm·s–1.

图2 激光熔覆工作原理示意图

激光能量密度E(J·mm–2)计算公式[16]:

式中:P为激光功率,W;D为光斑直径,mm;v为激光扫描速度,mm·s–1.由式(1)计算获得各实验条件下的激光能量密度见表2.

表2 实验设计方案及相应的激光熔覆工艺参数

1.2 微观结构表征

实验前使用线切割机将样品切割成10 mm×10 mm×3 mm 的规格,用于微观结构的表征和硬度的测量,然后在涂层表面分别按400、800、1 000、1 500、2 000 目的砂纸次序进行研磨,最后用金刚石喷雾(粒度0.5 μm)机械抛光样品.样品抛光后还需用去离子水(pH=5.6~5.8)和酒精将表面冲洗干净,并使用热空气吹干.采用X 射线衍射仪(XRD)对不同能量密度下的高熵合金涂层进行物相分析,在XRD 测试中,使用Cu 靶Kα 射线进行测试,扫描角度范围为30°~90°,扫描速度为2°·min–1.样品显微硬度使用负载为100 g 的维氏硬度计(HV-1000)测量,加载时间15 s,为保证实验准确性,对样品进行5 次重复测试,以获取涂层表面的平均硬度值.利用王水(V(HCl):V(HNO3)=3:1)腐蚀剂对样品进行腐蚀30 s 后,通过配备有能量色散光谱仪(EDS)的Gemini SEM 360 热场发射扫描电子显微镜(FESEM)观察所有样品的微观结构演变.

1.3 摩擦磨损实验

摩擦磨损实验样品尺寸大小与微观结构表征相同(10 mm×10 mm×3 mm),实验前与微观机构表征一样对涂层表面进行磨抛处理.在往复球盘摩擦磨损试验机(Rtec,MFT-5000)上进行实验,实验温度为室温,磨损形式为干摩擦,实验参数如下:载荷10 N,摩擦磨损时间30 min,往复频率为4 Hz,每次磨损的滑动距离为3 mm,使用直径为6 mm的Si3N4作为磨球,记录磨损过程中摩擦系数(COF).摩擦磨损实验后,利用白光干涉仪(Bruker,GT-X)观察磨损痕迹截面轮廓及测量磨损体积,并拍摄三维磨损形貌,根据磨损体积计算其磨损率的大小,并用扫描电子显微镜(SEM)观察磨损表面形貌并分析磨损机理.

2 结果与分析

2.1 涂层物相分析

图3为不同激光能量密度下CoCrFeNiMo高熵合金X 射线衍射(XRD)光谱.从图中可以看出不同激光能量密度合成的合金产物的XRD 曲线衍射峰基本相同,并不会改变相的类型,即不同激光能量密度制备的涂层衍射峰都是FCC 固溶体相和富含Mo、Cr 的金属间化合物,并且FCC 固溶体相是主要的合金产物.通过PDF 卡片可以查出,FCC 相的衍射峰角度2θ约为43.494°、50.673°和74.539°,与FeNi 的衍射峰一致.根据前人的研究发现这种富含Mo、Cr 的金属间化合物是σ 相,而σ 相属于拓扑密堆相(TCP),具有四边形结构,且σ 相通常表现为硬且脆的特点.σ 相的存在会使材料脆性加剧,但由于其较高的硬度,在一定含量范围可提高材料耐磨性[17].进一步研究还发现不同激光能量密度下衍射峰的强度存在较大区别,这也说明生成合金产物的物质组成虽然一致,但物质的相对结晶度却一直在改变中.

图3 不同激光能量密度下FeCoNiCrMo 高熵合金XRD 衍射图谱

2.2 涂层显微组织观察

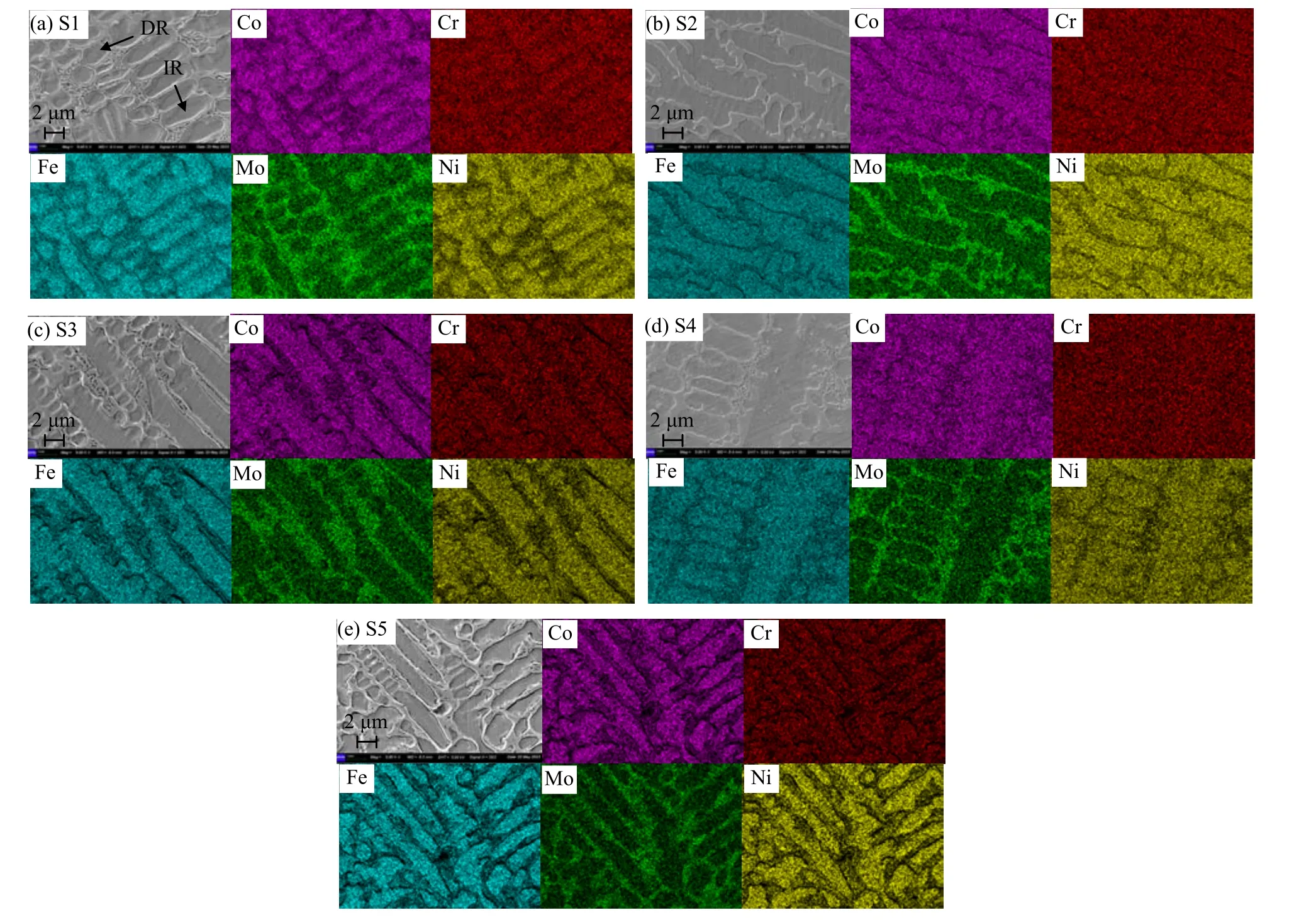

不同激光能量密度高熵合金涂层的表面微观结构如图4 所示.由图可见,其表面都具有典型的枝晶结构组织,由枝晶间区(IR)和枝晶区(DR)组成.形成这种微观结构的原因可能是由于Mo元素熔点远高于其他元素,打破了CoCrFeNi 元素中的平衡凝固状态.为确定枝晶间区和枝晶区各元素分布情况,对涂层微观组织EDS 面扫.图4 显示了Fe、Co、Ni、Cr 和Mo 的元素分布,根据图中EDS 结果,发现Mo 主要分布在枝晶间区,Cr 均匀分布在晶体组织中,Fe、Ni 和Co 主要分布在枝晶区.由于Mo 元素的原子半径和熔点比其他元素要大,在激光熔覆快速冷却过程中Mo的扩散速度比其他元素要慢,导致Mo 元素在枝晶间区出现富集.进一步分析发现Mo 与Cr 之间存在负的混合焓,Mo 元素的富集会导致枝晶间区容易产生富含Mo 和Cr元素的σ 相[18].根据XRD 和EDS 结果,推测枝晶区和枝晶间区相组成分别是富Fe 的FCC 相和富Mo 的σ 相.

图4 不同激光能量能量密度微观组织SEM 和EDS 面扫图(半定量测试)

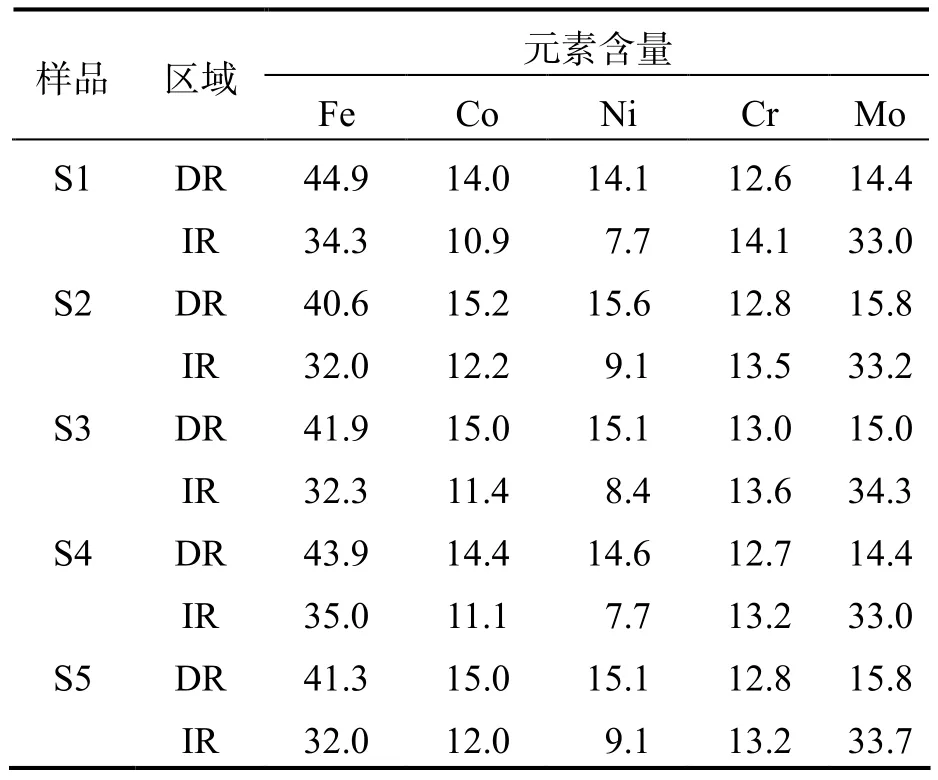

为具体了解各个区域成分含量,对枝晶区和枝晶间区的元素含量选取5个点平均测量(表3).虽然在不同激光能量密度下σ 相具有不同的形貌,但由表3 数据可见,其主要成分都是Mo 和Cr 元素,其中Mo(枝晶间区)质量百分比为33%~34%,Cr 质量(枝晶间区)百分比为13%~14%,且发现Fe 元素在枝晶间区(32%~35%)和枝晶区(40%~45%)质量百分比都明显高于粉末原始比例(16.29%).原因主要是在激光熔覆过程中,基体与涂层之间会形成一条良好的冶金结合区域,且由于在较高激光能量照射下的基体具有较高稀释率,使得大量Fe 元素从基材被稀释到涂层当中,从而使所有涂层中的Fe 元素含量远远高于理论值[19].

表3 不同激光能量密度下高熵合金涂层不同区域元素的成分分析 %

2.3 显微硬度

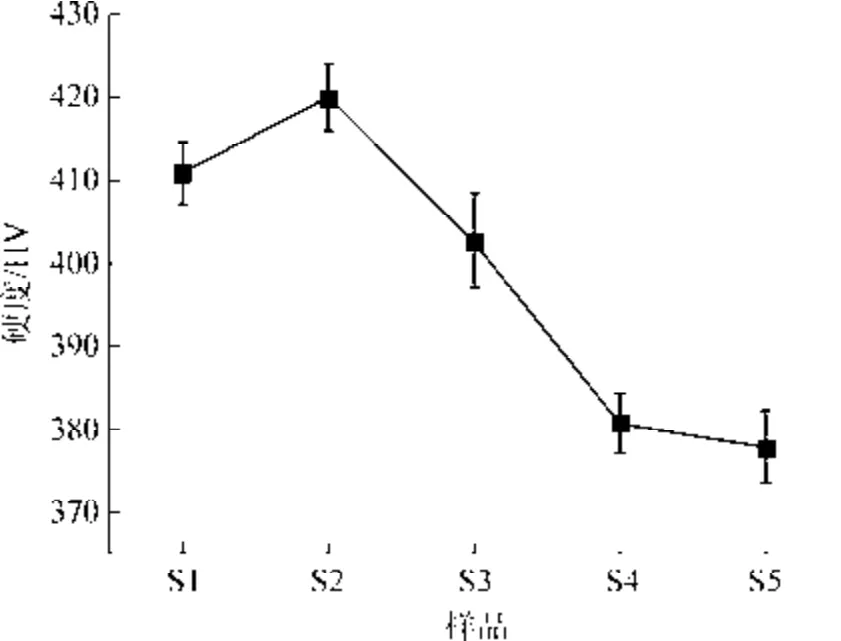

图5 为不同激光能量密度下高熵合金涂层表面平均硬度折线图.如图5 所示,随着激光能量密度的升高,涂层硬度先上升后下降,其中S2 高熵合金涂层表现出最高的硬度,最高值为419.8 HV(维氏硬度),而S5 高熵合金涂层具有最小硬度,为377.7 HV,并且高熵合金涂层的硬度远远高于45号钢基材(210 HV).涂层的高硬度(相对于基体)主要是由固溶强化和高硬度σ 相产生的弥散强化共同作用所导致,并且激光熔覆的高冷却速率特点可以细化晶粒,从而起到细晶强化的作用[20].由于Mo 元素与其他元素相比具有较高的熔点,在较低激光能量密度时可能会产生未熔化粉末,而这些未熔化粉末颗粒分布在涂层表面,产生应力集中,导致涂层成形变差,从而降低了高熵合金涂层硬度,因此S1 的硬度低于S2.然而随着激光能量密度的增加,涂层硬度逐渐下降,主要是由于涂层冷却速率减慢,导致晶粒生长时间延长,进而导致晶粒尺寸变大,使涂层硬度降低.其次,过高的激光能量密度容易导致涂层深度、宽度和稀释率的增加,从而可能使高熵合金涂层中的部分强化元素被稀释到基体中,降低了高熵合金涂层硬度[21],并且过高的激光能量密度也会损害硬质σ 相,甚至造成部分元素的挥发.

图5 不同激光能量密度下CoCrFeNiMo 高熵合金涂层表面平均硬度

2.4 摩擦磨损分析

2.4.1 摩擦系数与磨损率

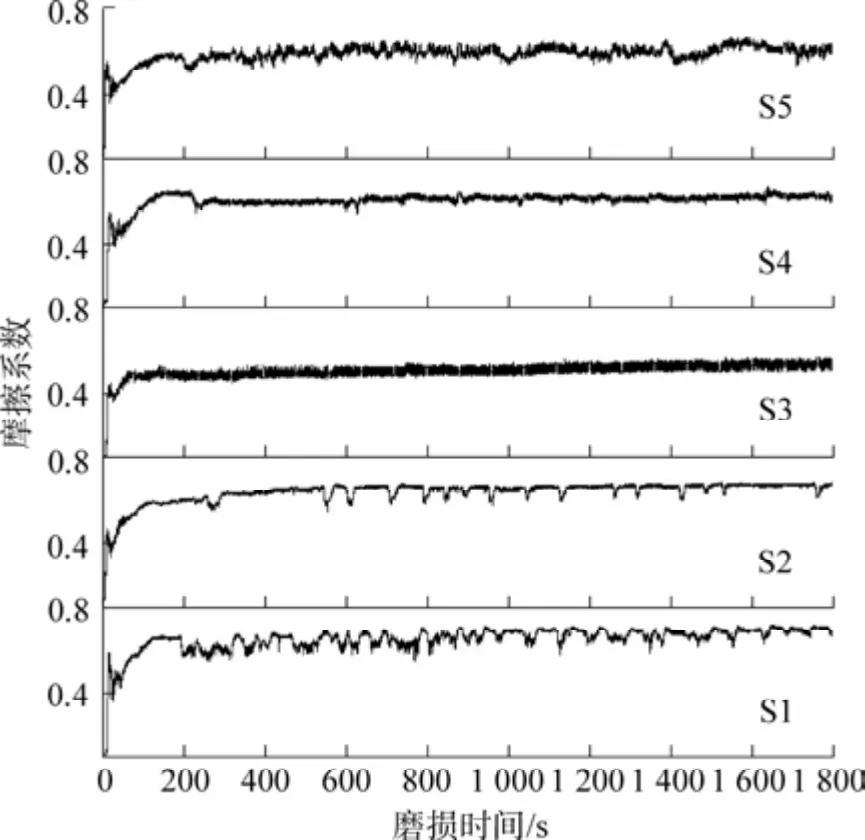

在室温干摩擦实验条件下,图6 显示不同激光能量密度下高熵合金涂层的摩擦系数曲线.在相同摩擦磨损实验条件下,摩擦系数与涂层表面粗糙度和微观组织有关.摩擦磨损实验通常分为磨合和稳定磨损两个阶段.由图6 可见,在摩擦磨损实验初期,磨损处于磨合阶段,摩擦系数较小且波动较大.原因是在摩擦磨损实验初期,磨球与涂层表面接触形式为点接触,接触面积较小,接触表面较光滑,使样品与磨球具有较低摩擦力.随着摩擦磨损实验的进行,接触表面开始产生大量碎屑,并对后续实验产生影响,使摩擦系数逐渐升高.另一方面,表面粗糙度的变化导致接触形式由点接触转变为面接触,接触面逐渐变大,使得摩擦系数在一定范围波动,磨损趋于稳定状态.从图6 中还可以看出,S2 涂层的摩擦系数在所有样品中最稳定,而当S1、S5 涂层处于稳定阶段时,摩擦系数仍然出现较大幅度波动,可能是由于硬质σ 相或者磨损碎屑的剥落引起的[22].

图6 不同激光能量密度下的高熵合金涂层摩擦系数

根据摩擦系数曲线计算200 s 之后的摩擦系数平均值,S1、S2、S3、S4 和S5 的平均值分别为0.69、0.66、0.53、0.62 和0.61.

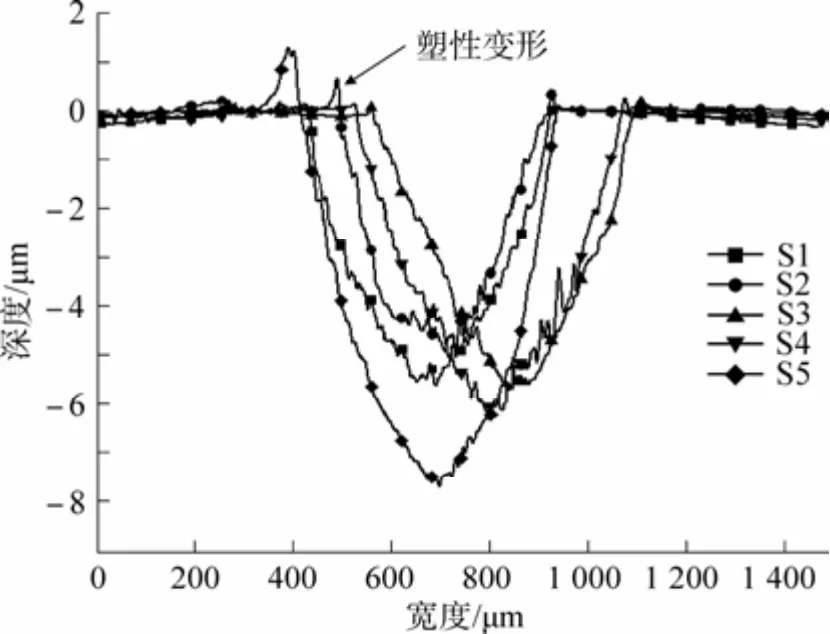

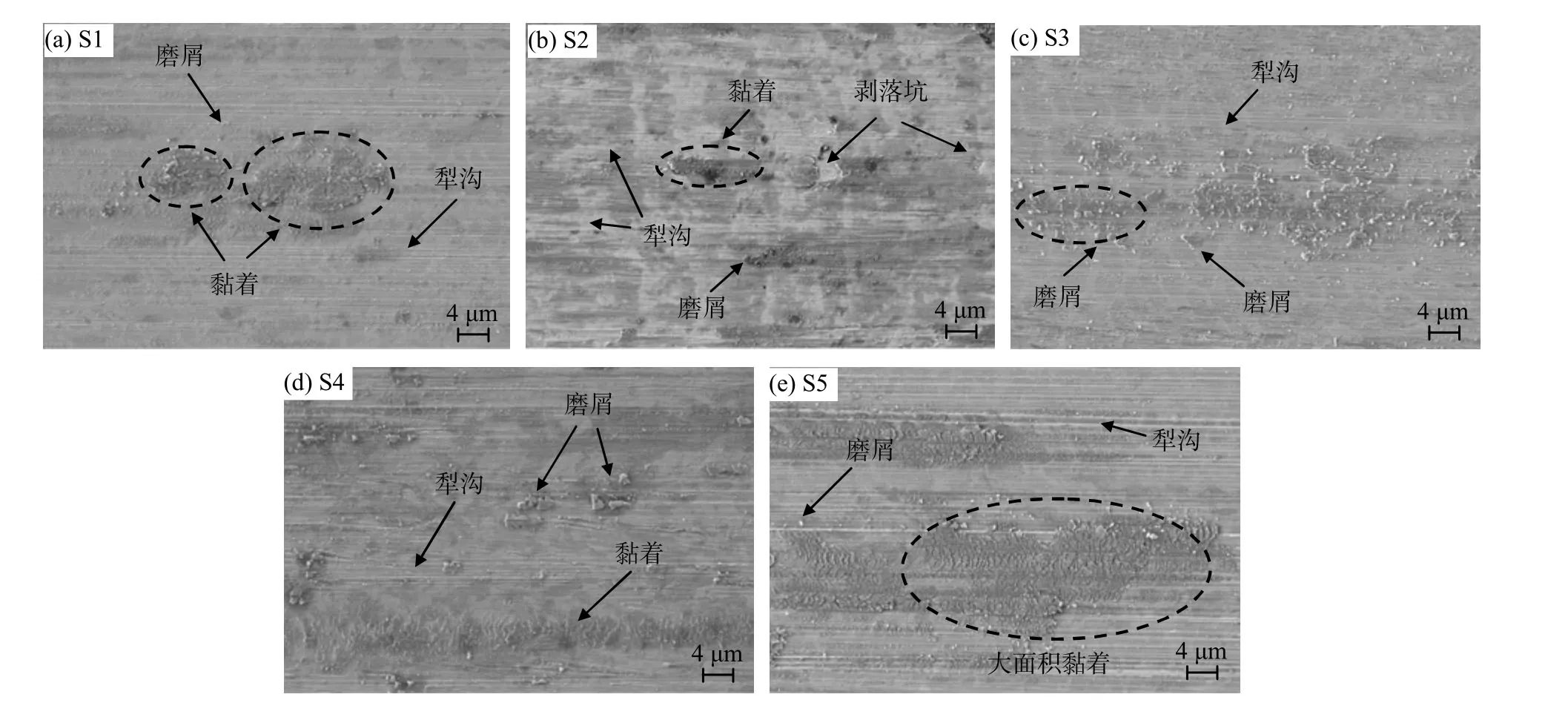

图7 为不同激光能量密度下高熵合金磨痕纵向截面轮廓曲线,表4 为磨痕的几何参数.从图7中可以发现随着激光能量密度的提高,磨损痕迹的宽度和深度先降低后升高,S5 磨痕宽度和深度最大,最大深度7.5 μm,最大宽度565.7 μm.同时还发现S5 涂层的一侧有比较明显的黏着凸起现象,表明涂层抗磨损能力较弱,主要原因是由于硬质σ相在涂层表面分布不均匀,导致涂层两侧硬度有偏差,从而一侧出现更严重的磨粒磨损和明显的塑性变形.由表4可见,样品S2具有最小的磨痕宽度和深度,最大深度4.7 μm,最大宽度440.5 μm,根据磨损轮廓,S2 表现出最佳的耐磨性能.

图7 磨痕纵向截面轮廓线

表4 磨痕几何参数 μm

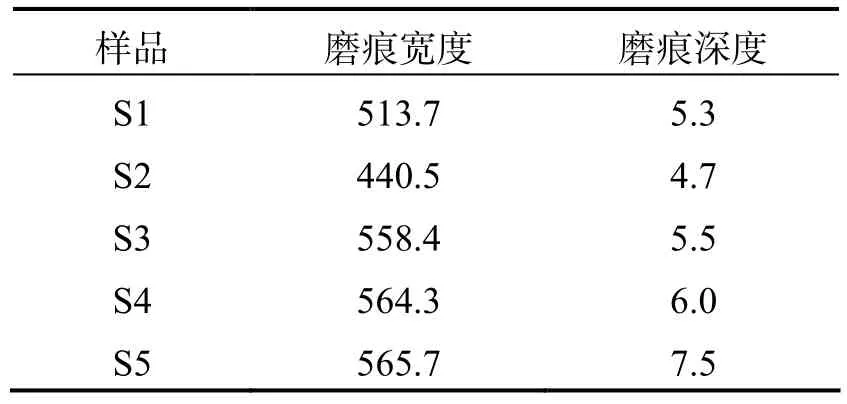

为进一步探索材料的耐磨性,可利用白光干涉仪测量磨痕体积来计算不同样品的磨损率大小.磨损率是分析涂层耐磨性的重要参数,磨损率和耐磨性成反比,磨损率越小表示涂层耐磨性越好.

磨损率W(mm3·(N·m)–1)[23]计算公式:

式中:V为涂层磨损体积,mm3;F为法向载荷,N;L为总磨损距离,m.

图8 为不同激光能量密度下高熵合金涂层的磨损率.由图可知,高熵合金涂层耐磨性能从好到坏排序为S2>S1>S3>S4>S5.根据Archard 定律可知,耐磨性通常与材料硬度成正相关[24],较高的显微硬度提高了涂层的抗塑性变形能力,有效抵抗了磨球对涂层的损坏.本文中磨损率与上述测量的显微硬度变化规律一致,符合Archard 定律.由于S2 具有最小的磨损宽度、深度和磨损率,表明S2 具有最佳的耐磨性.

图8 不同激光能量密度高熵合金涂层的磨损率

2.4.2 接触表面形貌

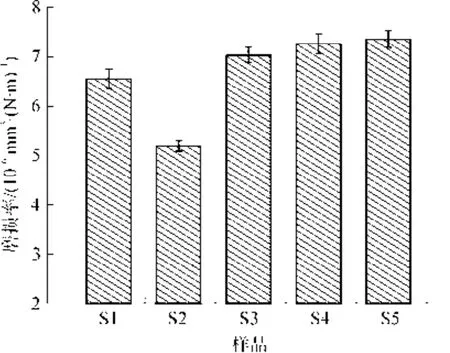

图9 为不同激光能量密度下高熵合金磨损形貌.从图中可以看出不同激光能量密度下的涂层接触表面均出现了许多沿磨损方向的犁沟,同时还存在一些磨损碎屑.在较高能量密度下,接触表面聚集着由大量磨屑堆积形成的大面积黏着物.S2磨损形式中磨粒磨损占比较高,并伴随少量黏着磨损,S1、S3 和S4 的主要磨损形式表现为磨粒磨损和黏着磨损,S5 表现为以大面积黏着磨损为主、磨粒磨损为辅的磨损机制.

图9 不同激光能量密度高熵合金涂层磨损形貌SEM

涂层的显微硬度和微观组织是决定涂层磨损形貌和磨损体积的关键因素.S2 的磨损形貌相比其他涂层相对平整,表现出良好的耐磨性,接触表面分布着平行磨损方向浅且窄的犁沟,并伴随着少量的磨屑和剥落坑.由于S2 的高硬度,在摩擦副作用下,涂层中的硬质σ 相颗粒在剪切力作用下被撕裂成磨屑,一部分从涂层上脱落,然后形成一些剥落的凹坑,另一部分磨屑则继续以磨料颗粒形式黏附在涂层表面上,从而产生多条犁沟,形成磨粒磨损.S1、S3 和S4 磨损形貌相似,都存在一些犁沟和磨屑,但相比S2 涂层表面粘连着更多的磨屑.S5 接触表面存在包括多条平行磨损方向且大尺寸的犁沟以及大面积的黏着物,表明涂层耐磨性较差.由于涂层硬度较低、抗剪切力能力弱,涂层表面容易产生塑性变形和磨损碎屑,脱落的磨屑和摩擦副连续挤压滑动,导致磨屑转变为块状或层状,接触表面上不断聚集着大量磨屑,并随着实验的进行,逐渐粘连在摩擦副上.磨损碎屑进一步通过摩擦副附着在其他磨损区域,从而形成黏着磨损.结合上述S5 摩擦系数曲线稳定阶段出现大幅度波动,这与其磨损形貌存在大量磨屑的结果一致.

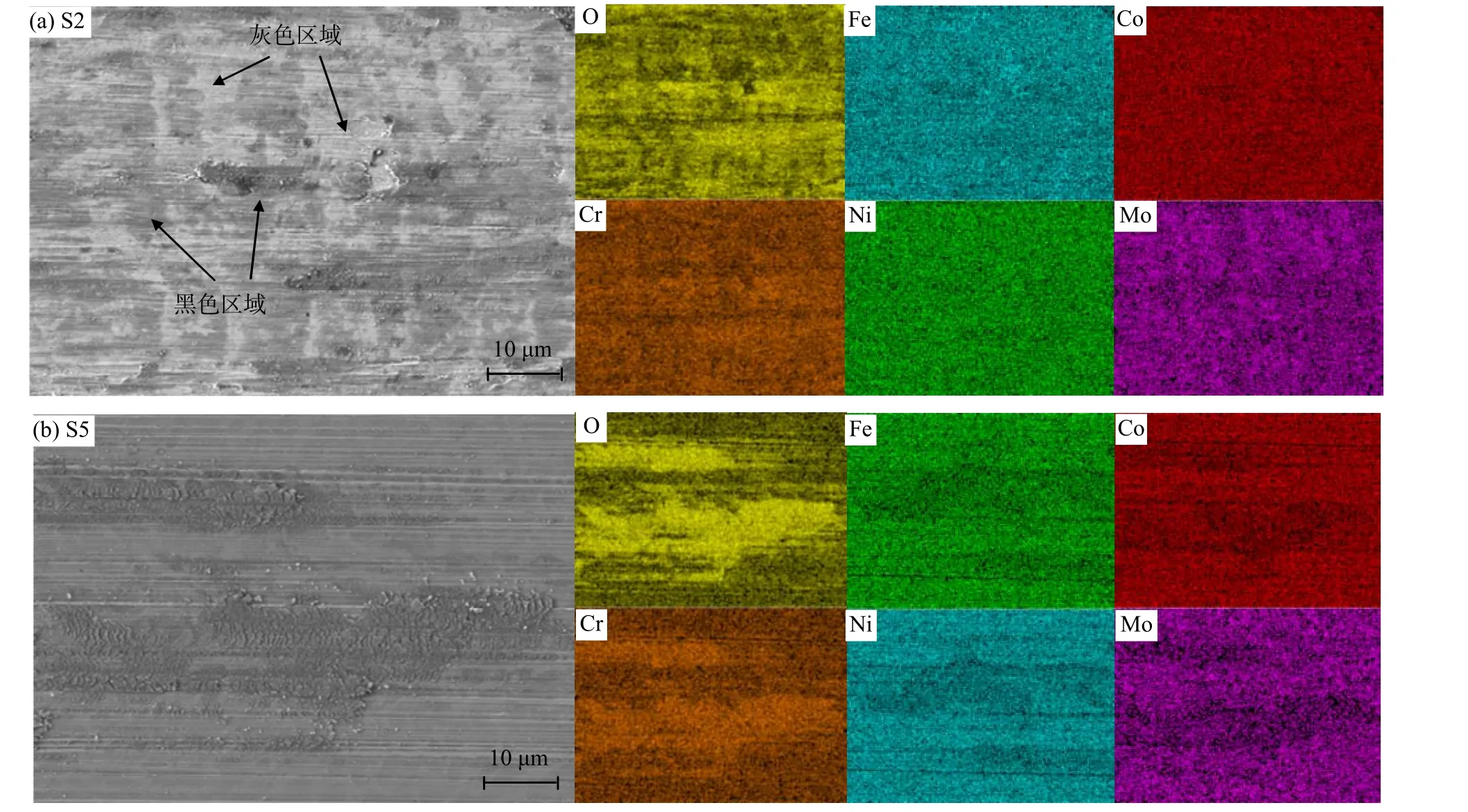

为了进一步分析涂层磨损过程中的氧化磨损机制,以S2、S5 为例对接触表面成分进行分析.图10 为S2 和S5 接触表面EDS 图,可以观察到S2 磨损区域主要由灰色区域和黑色区域组成,涂层接触表面O 元素含量较高,且O 元素大部分存在于黑色区域,只有少量分布在灰色区域.黑色区域可能是磨损过程中摩擦热引起的氧化层[25],而氧化层可以有效地隔离摩擦副与涂层间的接触,起到保护作用.在S5 磨损区域中,O 元素主要集中分布在黏着物中,表明高熵合金涂层在摩擦磨损实验中发生了氧化反应.这主要是由于在高速摩擦过程中产生高温,暴露的涂层容易与空气中的氧气接触产生氧化磨损,其中脱落的磨屑会再次与氧气发生反应,产生新的氧化磨损并且粘连在涂层表面.综上所述,激光熔覆CoCrFeNiMo 高熵合金涂层的磨损机制主要缘于磨粒磨损、黏着磨损和氧化磨损共同相互作用.

图10 接触表面EDS 分析

3 结论

本文利用激光熔覆成功制备了高熵合金涂层,研究了不同激光能量密度对CoCrFeNiMo 高熵合金涂层物相种类、微观组织、显微硬度和耐磨性能的影响,获得的主要结论如下:

(1)不同激光能量密度不会改变高熵合金相的类型,CoCrFeNiMo 高熵合金涂层由FCC 相和富含Mo、Cr 元素的σ 相组成.涂层的微观组织呈现枝晶结构,枝晶区和枝晶间区组成分别是富Fe 的FCC相和富Mo的σ相.由于Mo元素熔点较高,使其富集在枝晶间区,导致σ 相存在于枝晶间区.

(2)随着激光能量密度的升高,高熵合金涂层显微硬度先上升后下降,能量密度较低时容易产生未熔化颗粒,能量密度较高时会使晶粒变大,并且损伤硬质相.当激光能量密度为66.7 J·mm–2时,涂层硬度最大为419.8 HV.

(3)高熵合金涂层硬度与耐磨性成正比,激光能量密度为66.7 J·mm–2时,涂层的高硬度提高了抗剪切能力,使其具有最佳的耐磨性.高熵合金涂层磨损机制是由磨粒磨损、黏着磨损和氧化磨损相互作用形成,并且在高能量密度下涂层表现出更多的黏着磨损.