越南某海上风电海底电缆抢修施工工序及质量控制

2024-02-01丁相城李利凯

丁相城,李利凯

(中国能源建设集团山西省电力勘测设计院有限公司,山西 太原 030001)

0 引言

海上风电场的海缆主要为海底光电复合电缆,它在海底电力电缆中加入具有光通信功能及加强结构的光纤单元,使其具有电力传输和光纤信息传输的双重功能,用于控制风力发电机系统。目前海上风电场集电线路选用的海底电缆多为三芯海底光电复合电缆[1]。海底电缆作为风力发电机电力传输的媒介,在风力发电中起着至关重要的作用,施工期海缆故障将可能影响整个项目的进度,运行期间的海缆故障将直接影响发电厂的售电收益。近年我国海缆抢修已经积累了大量的经验,且施工设备利于抢修工作的进度及质量,不存在较大的难度。但境外某些工程施工条件相对较差,本文以越南某海上风电施工期间的海缆抢修为例,介绍在境外施工条件相对较差的情况下,海缆抢修的施工工序及各工序质量控制要点,为今后类似工作提供参考。

1 项目海底电缆情况

本项目位于越南南部,装机容量90 MW,属潮间带海上风电项目,配置18台5 MW风力发电机组,经5回22 kV三芯海底光电复合电缆集电线路、架空线路送至陆上升压站,其中光纤为2 × 48共计96芯光纤,海缆施工工艺是用大型工程驳船改造为海缆施工船,然后采用绞锚牵引、拖轮侧推或舵桨侧推的方法进行海缆敷埋施工。

7号风机至架空线路T1铁塔的海缆敷设完成后,按照工作顺序对此段海缆进行绝缘电阻试验,试验结果未通过,再次使用MEGGER V兆欧表从电缆两端分别进行绝缘电阻测试,发现此段海缆至少有两处断点,并初步确定了断点距离海缆终端的长度,距离架空线路T1铁塔分别为1 474 m和1 895 m,测试结果见表1所列。

表1 海缆故障点测试结果

2 海缆抢修总体方案

根据判断的电缆损坏情况,确定总体抢修方案,包括抢修船机配置情况、打捞及制作接头顺序等。

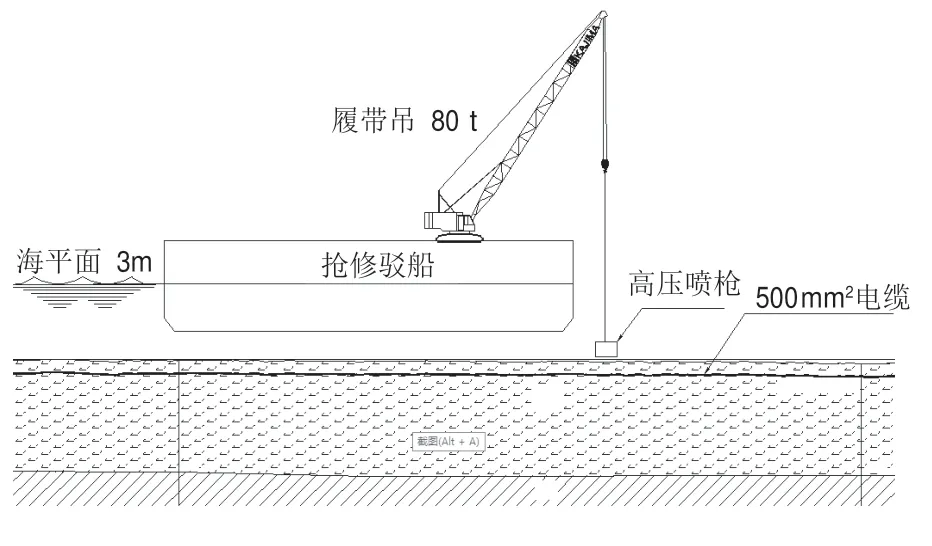

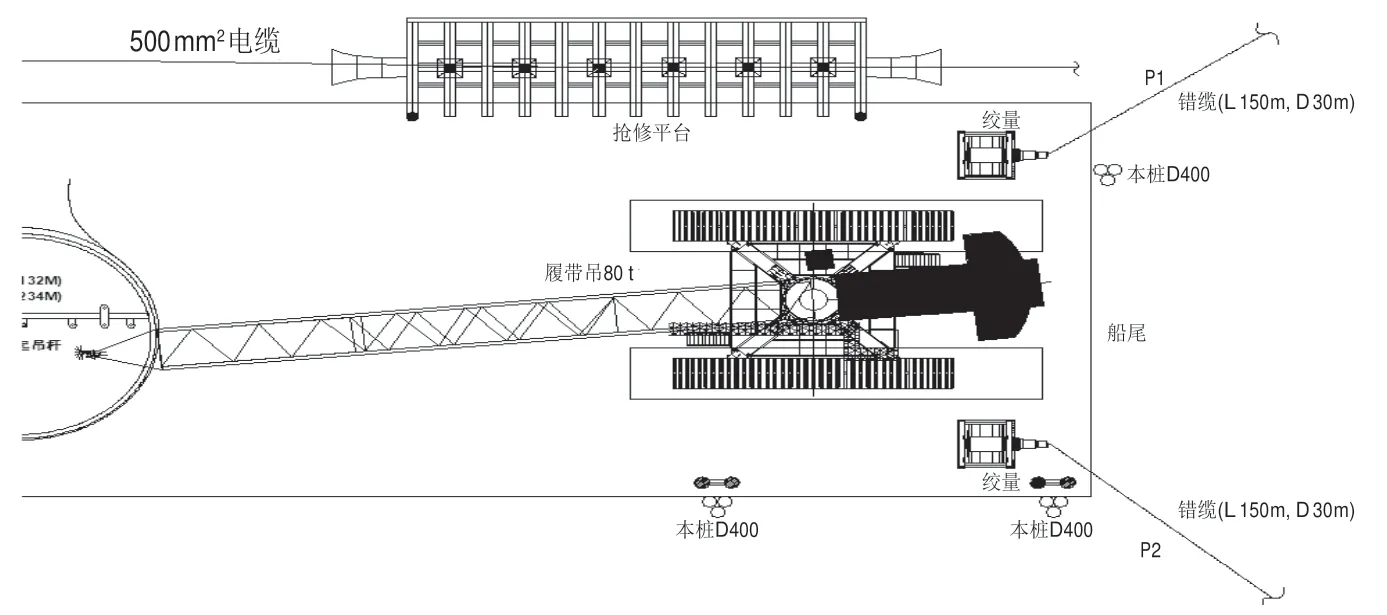

2.1 抢修船机配置

因越南当地缺少海缆抢修经验,更没有合适的抢修船及相关设备,抢修平台也需要临时制作。根据项目情况及现场条件,通过平板驳船上临时搭建了抢修平台,平板驳船尺寸为14 m×44 m,驳船4角安装有4个系泊绞盘用于抛锚或驳船的短距离移动;驳船上固定一台80 t履带吊机用于打捞海缆等起吊工作;临时搭建的抢修平台尺寸为3 m×3 m×12.3 m,驳船上配置两个集装箱,用于储存材料和临时休息。船机布置及抢修时平台布置如图1所示。

图1 抢修船布置图

2.2 打捞及制作接头顺序

由于此段海缆有两处损坏,且每处损坏的海缆长度约为30 m,因此每处损坏点需制作两个电缆接头;且由于海缆抢修船只有一艘,不能同时打捞两处损坏点,因此只能先将第一个损坏点的第一个接头制作完成后并通过绝缘电阻试验后,将接头放置海床上,同时将未制作接头的海缆固定到海面以上并做好防水处理;将抢修船移至第二个损坏点进行打捞工作。如将第一个损坏点的两个接头全部完成后再打捞第二个损坏点,无法对制作好的接头从电缆两个终端进行绝缘电阻试验,即无法判断制作好的接头是否合格。因此,制作接头的顺序为:第一个损坏点的第一个接头→第二个损坏点的第一个接头→第二个损坏点的第二个接头→第一个损坏点的第二个接头。

3 海底电缆抢修施工工序

通过初步判断海缆损坏点的距离,两处损坏点的抢修工序包括:确定海缆损坏位置→打捞海缆损坏点→切断损坏部分的海缆→对海缆两端进行绝缘试验→制作接头→测试制作好的接头→熔接光纤→测试光纤通断及衰减情况→铅板密封焊接→安装钢制外壳→灌注防水胶→再次进行电缆接头的绝缘电阻试验→将海缆按照设计路径要求放置海床→按照埋深要求填埋至海床以下2 m。

3.1 确定海缆损坏位置

绝缘电阻测试后,可以初步判断海缆损坏位置距离海缆终端的距离,再通过声纳扫测设备对损害位置进行精确定位。确定位置后,将抢修驳船拖至损坏海缆附近,使用高压水枪对填埋的电缆进行开挖工作(见图2),当开挖深度可以满足潜水员查看时,潜水员同时下海进行再次确定损坏位置(见图3),根据电缆损坏情况,用浮球对损坏位置进行标识(见图4),使用防水的细绳将浮球与电缆连接;当浮球工作完成后,潜水员使用尼龙吊带对计划打捞的电缆进行绑扎,确保起吊过程中吊带不会脱落;绑扎完成后,开始进行打捞工作(见图5),使用抢修驳船上的80 t履带吊将损坏的海缆放置抢修平台。

图2 高压水枪开挖

图3 潜水员确认

图4 悬挂浮球

图5 海缆打捞

海缆打捞后,如图6所示将海缆放置接头制作平台,并将施工船用4个船锚固定,为了保证海缆接头制作时驳船的稳定,使用木桩在驳船周围进行再次固定,防止海浪对驳船的稳定性造成影响。海缆打捞至平台上后,发现损坏程度比较严重,钢丝铠装、海缆绝缘护套等都被损坏。

图6 海缆放置接头制作平台

3.2 接头制作的工序

1)切断损坏的电缆

海缆打捞到抢修船的接头制作平台后,将海缆固定,并切断损坏的电缆,将切断后的海缆一端放置海缆接头制作平台,另一端将接头处做好防水措施后固定在临时的木制桩上,待第一个接头制作完成后进行此接头的制作。进行海缆的进水情况检查,如发现切断后的海缆存在进水情况,应再次进行切断,直至检查无进水情况为止。

2)压盖安装

将切断后的海缆固定,并抢修接头两端的压盖套入切断后的海缆中。压盖安装过程中应注意安装方向,电缆接头制作开始后方向将无法调整,将海缆铠装的钢丝均匀分布在压盖套筒内,并用螺栓压紧。

3)电缆接头质量控制

采用35 kV三芯电缆冷缩式中间接头,制作流程为:电缆预处理→压接金属接管→安装冷缩接头主体→恢复金属屏蔽层→恢复内外护套层→恢复机械保护。

接头制作过程中,主要的质量控制点包括以下几部分:

①电缆预处理过程中,切除电缆外半导电屏蔽层时,切勿划伤主绝缘,如不慎在主绝缘上留下刀痕,须用所配的砂纸(最大颗粒120)打磨去除,并确保打磨光滑;半导电层环切口处应光滑、平整,不得有尖角或缺口;主绝缘外露长度严格按照指导说明书中的长度预留,并在主绝缘边缘上作3 mm×45°的倒角。

②压接金属接管过程中,从开剥长度较长的一端电缆装入冷缩接头主体,并在较短的一端套入铜屏蔽编织网套,避免接头制作完成后无法安装;装上接管,同时把铜罩上的裸铜线放入并压接到接管里,然后对称压接,并且锉平打光,清洁干净,保证铜罩外表面与主绝缘齐平。

③安装冷缩接头主体过程中,需要确定冷缩基准点;收缩后,检查中间头两端是否与半导电层都搭接住,搭接长度应不小于20 mm。

④恢复金属屏蔽层过程中,不得将铜网套固定在电缆外半导电层上和PVC 带上,否则将失去金属屏蔽作用。

⑤恢复机械保护主要为安装装甲带,装甲带包装开封后先用水完全浸泡15 s以上,然后从一端电缆护套上防水带60 mm外开始,半重叠绕包装甲带至对面另一端60 mm防水带上,将整个接头外用装甲带完全绕包,为得到最佳的效果,30 min内不得移动电缆。

接头制作完成后对海缆进行绝缘电阻试验。

4)光纤熔接

接头制作完成后进行光纤的熔接工作,熔接完成后进行熔接的通断测试。

5)铅板密封焊接

接头制作完成后,开始对接头进行铅封工作(铅封工作和光纤熔接工作先后顺序可以互换,根据现场的实际情况进行调整,对整个抢修工作没有影响),此工作是使海缆密封达到防水目的,铅版密封的焊接应使用氢氧焊接,使用其他形式的焊接不能保证密封质量。铅版密封工作对焊接工程师的要求较高,焊接过程中既要保证焊接效果,又要保证不能将铅板融化而烫伤制作好的电缆接头。

6)固定光纤接续盒

铅封焊接及光纤熔接工作完成后,将光纤盒固定在铅封完成的海缆接头上,便于安装海缆接头保护外壳,使用绑扎带进行绑扎。

7)接头保护外壳安装及灌胶

保护外壳由上下两部分组成,第一步安装下保护壳,并与两端端盖用螺栓紧固,将绑扎好的海缆接头及光纤盒放置保护壳中;第二步安装上保护壳并与两端的端盖用螺栓紧固。保护壳紧固后进行最后的灌胶工作,灌胶是将保护壳内的电缆接头及光纤盒用胶水密封,达到防水的目的,灌胶最后应保证胶水最高处在保护壳最上面的盖子上,保证胶水填满保护壳内部各个部位。

8)灌胶后的工作

灌胶完成并静置不小于8 h使胶水完全凝固后,进行放置海床前的绝缘电阻测试,测试通过后,在接头两端分别安装1.5 m长的铸铁套管,防止保护壳两端因起吊时变形过大导致电缆损伤。铸铁套管安装完成后将接头按照设计路径放置海床上。

3.3 最终的填埋工作

两个损坏位置的4个接头全部制作完成后,进行最后的整段电缆绝缘电阻、耐压及光纤通断试验,通过后将海缆放置在海床上,并按照设计敷设路径进行填埋。

4 结语

本文以越南某90 MW海上风电项目海缆抢修工作为例,介绍了在施工条件及施工设备简陋的条件下,海缆抢修的施工工序,其中海缆接头制作顺序、海缆防水检查、电缆接头制作、铅封焊接、过程中及最后的相关试验应作为质量控制的关键节点,保证各项工作按照指导文件进行,满足相关标准及规范的要求。