融合可解释机器学习的成品汽油调和配方质量预测评价与致因分析

2024-01-20郑明杰李亚洁梁成龙

李 炜,郑明杰,李亚洁,梁成龙

(1.兰州理工大学 电气工程与信息工程学院,甘肃 兰州 730050;2.甘肃省工业过程先进控制重点实验室,甘肃 兰州 730050; 3.兰州理工大学 电气与控制工程国家级实验教学示范中心,甘肃 兰州 730050; 4.中国石油 兰州石化分公司油品储运厂,甘肃 兰州 730060)

随着成品汽油质量指标不断升级,中国汽油国ⅥA标准已达到世界领先水平,亟需面向此标准的汽油调和优化技术[1]。由于在线调和技术无法快速跟进,罐式调和仍是一些大型炼油化工企业的首选生产方式,因此调和配方便成为提质增效的关键。大量工业数据分析表明,调和过程存在非线性,但目前生产多以经验形成的线性关系生成配方,并辅以适当人工微调。这种隐含其中的人工预评价与修正高度依赖实施者的经验,生产中又存在诸多不确定因素,为确保产品质量,企业不得不采用较为保守的调和配方,致使质量过剩明显,影响生产效能。

近年出现多种数据驱动技术的非线性建模方法,可生成精度较高的调和配方,但其“黑箱”特性和缺少配方质量先验评价,制约了在工程中的应用。因此,通过历史数据建立调和配方与汽油关键质量指标之间的预测模型,对配方质量进行先验评价,并通过挖掘调和组分与关键质量指标的关系增强模型可解释性,进而对缺陷配方组分调整给出修正建议,这无疑对企业高效能生产极有意义。

针对成品汽油关键质量指标预测的研究由来已久,聚焦点多为研究法辛烷值(Research octane number,RON)、抗爆值等。研究方法主要包括两类:一类是从分子层面的定量构效[2]关系研究,常用拓扑指数法和基团贡献法等[3-4];另一类是基于数据驱动技术进行预测建模,其中包括多元线性回归、偏最小二乘回归等线性回归建模方法[5-6],以及随机森林(RF)[7]、神经网络[8]等非线性回归建模方法。线性模型可解释性强但精度不足,非线性模型精度高但可解释差,均少有对环保指标的考虑。因此,如何建立全面且精准的质量指标预测模型,并使其具有可解释性,是配方预测评价与修正决策的关键所在。

工业生产中海量运行数据得以保留,为模型精准预测奠定了基础。轻量级梯度提升树(Light gradient boosting machine,LightGBM)作为一种新型机器学习方法,在实际应用中[9-10]已表现出优良的建模性能,将其用于建立关键质量指标预测模型不失为算法优选。但实际建模中LightGBM仍需面对众多超参数的高效寻优问题。因此,如何结合智能优化方法获得LightGBM超参数提升模型精准性,是确保配方质量预测评价可靠性的基础。

配方质量预测评价的初衷在于对不尽满意的调和组分进行修正,因此需明晰各组分对油品质量的影响,即在配方质量预测评价的基础上使其具有可解释性。近年来,对机器学习模型的可解释性[11]研究包括模型自身结构内置可解释性的“先验”(Ante-hoc)方法,及外置解释模型或解释方法对高精度模型输出结果给予分析的“后验”(Post-hoc)方法。其中,2017年Lundberg等[12]提出的可解释机器学习(Shapley additive explanation,SHAP)模型方法,正是以后验方式对输出结果的全局及局部进行解释,SHAP独立于预测模型且可解释性强。文献[13-14]中分别在医学、管理科学等领域,将SHAP引入用以增强机器学习模型的可解释性,使预测结果有了清晰的致因解释分析。受此启发,若将SHAP机器学习解释框架引入对油品质量的致因分析,无疑可为缺陷配方组分修正提供可靠的依据和建议。

基于此,本研究针对成品汽油罐式生产中调和配方的“先验”评价和修正易受人为因素影响致使产能降低的问题,汲取复杂模型精度高与后验方法可解释性强的优势,建立基于LightGBM与SHAP结合的可解释机器学习框架;兼顾汽油性能和环保指标,建立LightGBM预测模型,并引入改进遗传算法(Improved genetic algorithm,IGA)优化LightGBM超参数,以确保配方质量先验预测的准确性;依据汽油国ⅥA标准和企业实际制定评价准则,对配方质量进行客观可靠评价,并借助SHAP的概要与局部分析能力,得到组分对质量指标的整体影响趋势、最强致因组分及组分之间的交互局部影响,以期为缺陷配方给出合理且易操作的修正建议,助力企业生产提质增效。

1 成品汽油调和配方质量预测评价与致因分析框架

1.1 配方预测评价与致因分析框架的构建

配方的智能预测评价与修正可诠释为:借助配方与质量指标之间的关联数据建立精确预测模型,对当前配方生产的产品质量指标进行预测,并结合汽油国家标准与企业标准制定评价准则,对配方质量进行评价,进而根据评价结果给出修正建议。不难看出,评价的基础是精准预测,即建立汽油关键质量指标预测模型,而修正的依据则是对配方缺陷的致因分析。

由于调和配方与产品质量之间的非线性关系,精准预测将增加模型复杂度和不可解释性,因此只有引入后验解释方法,方可消除模型复杂度与可解释性之间的制约。鉴于此,将LightGBM预测模型与SHAP方法结合,构建调和配方质量预测评价与致因分析框架(如图1所示),其包括3个核心模块,分别为:

(1)模型建立:将配方的质量指标由性能指标RON、抗爆值,扩展到含环保指标的多个质量指标,建立精准的LightGBM配方质量预测模型。

(2)质量评价:基于上述模型,对调和配方质量指标进行预测,并依据国ⅥA标准与企业标准,对生产配方进行评价,确定其优劣等级。

(3)致因分析:根据配方质量评价结果,采用SHAP方法,对缺陷配方质量指标致因分析,并给出相关修正建议。

图1 成品汽油调和配方预测评价与致因分析框架Fig.1 Predictive evaluation and causal analysis framework for finished gasoline blending formula

1.2 LightGBM模型及其超参数优化

LightGBM[15]是基于梯度提升决策树框架改进的集成算法,具有学习效率高、支持并行及能大规模处理数据等优势,可以很好拟合设计目标与结构变量之间的函数关系。但高效学习优势也给模型精度造成了一定程度的损失,如何进一步优化模型参数以提升其预测精度,也是配方质量评价尤需考虑的问题。

遗传算法GA是模仿生物遗传选择和淘汰进化过程的并行随机搜索优化方法,核心思想是“优胜劣汰”的竞争法则,常被用于组合优化、机器学习等领域。GA在“存留”与“选择”的迭代搜索过程中,遗传编码某些基因值过早丢失导致未成熟收敛,或收敛速度过慢。为防止种群个体陷入同一极值停止进化及保证种群多样性,文献[16]中通过引入正交、双点变异算子及蜂王竞争机制,使得种群保持多样性并提高收敛速度。本研究将此改进遗传算法IGA引入LightGBM模型的超参数优化(IGA_LightGBM),以期获得更精准的配方质量预测模型,为配方质量评价奠定基础。

1.3 可解释机器学习框架SHAP

相比各类基于模型自身结构的特征重要性衡量,SHAP可解释方法通过计算输入特征的边际贡献,消除模型间因结构不同造成的解释差异。

SHAP[17-18]主要思想来自于Shapely值,Shapely值用于多人合作利益分配的博弈问题:m个合作者的集合I={1,2,…,m}中,若对I的任一子集S都有合作效益函数,满足且对任意2个不相交的子集S1、S2满足。从而m个合作者中个体既得利益不少于不合作单人利益时,合作才会发生,即对合作者分配的利益τ={τ1,τ2,…,τm}满足∑τi=γ(i),i=1,2,…,m且τi≥γ(i),此时对合作效益的分配ψ(γ)=(φ1(γ),φ2(γ),…,φm(γ))满足:

(1)

式中:m表示合作者人数;S和|S|是集合I的子集和子集元素数量。

SHAP基于机器学习模型改进了Shapely值,既可对每个合作者贡献度进行全局概要分析,亦可对合作者之间的交互影响进行局部分析。将其用于缺陷配方致因分析,视模型输入组分为合作者,输出质量指标为合作效益,则各配方组分对质量指标的贡献值φi(γj)即为其SHAP值,由此便可分析出缺陷配方的致因细节,为修正提供依据。

2 基于IGA_LightGBM的成品汽油质量指标预测模型与配方缺陷的SHAP分析解释

2.1 基于 IGA_LightGBM 的成品汽油质量指标预测模型

某大型炼油厂采用罐式调和工艺,调和主料为加氢汽油,辅料和添加剂分别为车用异辛烷、汽油重芳烃、乙苯、甲苯、二甲苯、生成油、醚化汽油和甲基叔丁基醚(Methyl tert-butyl ether,MTBE)。生产数据中共有26项油品质量指标,通过剔除非具体数值的定性指标,采用方差过滤、F检验和最大互信息等相关度分析、及主元分析降维,并与企业深度沟通后,最终确定了RON、抗爆值、硫含量、苯含量、芳烃含量、烯烃含量等6项关键质量指标。以9种调和组分比例作为输入,6项关键质量指标为输出,基于IGA_LightGBM的配方质量指标预测模型建模流程如图2所示。步骤归结如下:

1)数据预处理:对上述6项油品质量指标和9种组分比例的工业数据剔除异常值和归一化,并用自助法划分其为训练集、验证集和测试集。

2)模型预构建:基于预处理数据,初步构建LightGBM预测模型。

3)种群初始化:对需寻优超参数二进制编码,并生成IGA初始种群。

4)个体适应度评价:按式(2)计算LightGBM模型的均方根误差(RMSE),作为种群个体适应度。

(2)

5)种群进化:采用轮盘赌算法对参数组选择操作,并进行双点交叉及结合迭代次数选择正交或双点变异操作,使用蜂王竞争机制加快寻优收敛速度,迭代直至满足终止条件。

6)LightGBM模型训练:将优化后的超参数组赋予LightGBM模型,采用训练集完成模型训练。

7)模型性能评价:采用测试集,结合评价指标式(3)、(4)对模型预测性能进行评价。

图2 基于IGA_LightGBM算法的建模流程Fig.2 Modeling process based on IGA_LightGBM algorithm

2.2 配方质量预测评价标准与缺陷配方SHAP致因分析

成品汽油调和配方质量预测评价需考虑两个方面:一是配方质量预测模型性能评价,二是配方质量评价。对预测模型性能评价,采用回归常用性能评价指标:均方误差(Mean square error,MSE)和决定系数(R2)。

(3)

(4)

对调和配方质量评价,需同时考虑性能和环保两类质量共计6项指标。评价标准制定需考虑三方面因素,即国ⅥA标准和企业生产标准、企业生产数据、企业生产效能。该企业实际生产数据中,当汽油RON≥92.6时,抗爆值方可达87,即二者才能同时符合国ⅥA与企业标准。结合汽油环保质量,考虑性能质量过剩或过于卡边会影响企业效能等因素,建立配方质量评价标准,如表1所示。

表1中,配方质量分为合格与不合格两大类,其中合格配方包括性能质量过剩、满意、卡边3种,除满意配方外,其余均属存在缺陷的配方。

表1 成品汽油调和配方评价标准Table 1 Evaluation standard for finished gasoline blending formula

针对缺陷配方基于SHAP致因分析,旨在找出此类配方中组分配比不当的细节原因,并给出合理可靠的修正建议。配方质量指标包括性能及环保两方面,因此应用SHAP以性能指标为先导,结合环保指标,进行全局概要和局部交互综合分析,从而得到缺陷配方的修正建议。具体包括:首先关注配方组分添加量变化对质量指标的影响,利用SHAP概要分析将每个样本配方组分的合作贡献SHAP值计算出来,得到样本各配方组分对质量指标输出的贡献度;接着据此分析各样本组分对质量指标的影响,如果在多数样本中某组分特征表现出相同趋势,结合SHAP值的正负便可判定该组分特征对输出质量指标结果具有正向或负向作用,并从样本的全局概要性分析中得到最强致因组分;再利用SHAP分析组分之间交互关系对质量指标的局部影响;最后结合配方组分对质量指标的全局概要和局部交互的综合影响,得到超标质量指标的细节致因分析结果,并给出可操作的调和组分修正建议。对于环保指标有类似分析过程。

3 实验结果对比分析

3.1 数据预处理及数据集划分

整理某石油化工分公司油品储运厂2018—2021年92#成品汽油质量指标与各组分含量的阶段生产数据,为规避模型建立受异常数据和量纲的影响,对数据采用拉依达准则(3σ准则)去除异常值、采用min-max标准化方法归一化处理,最终选出2001个样本,并用自助法将65%划分为模型训练集、15%作为验证集,余下20%作为测试集。

3.2 LightGBM成品汽油质量预测模型超参数优化

先用训练集多次对模型参数迭代试错,初选影响LightGBM训练速度和精度的7个超参数:拟合决策树棵树(n_estimators)、学习率(learning_rate)、最大树深(max_depth)、叶子节点最少样本数(min_data_in_leaf)、叶子节点最小样本权重和(min_child_weight)、L1及L2正则化参数(L1_alpha、L2_lambda),对模型预构建。

再用验证集基于IGA对上述参数优化,以获得精准的LightGBM模型。为体现IGA优势,表2同时给出了随机搜索RSA(Random search algorithm)和GA的超参数优化结果。本研究中GA和IGA进行超参数优化时,选择种群规模50、最大进化代数80、正交变异代数8、交叉概率Pc=0.6、变异概率Pm=0.1。采用RSA不放回抽样21次,最后选取RMSE最小的超参数组合。IGA、GA和RSA的超参数优化时间分别为861.24、1057.12和35.78 s。

表2 LightGBM成品汽油质量指标预测模型超参数Table 2 Hyperparameters of LightGBM predictive model for finished gasoline quality indicators

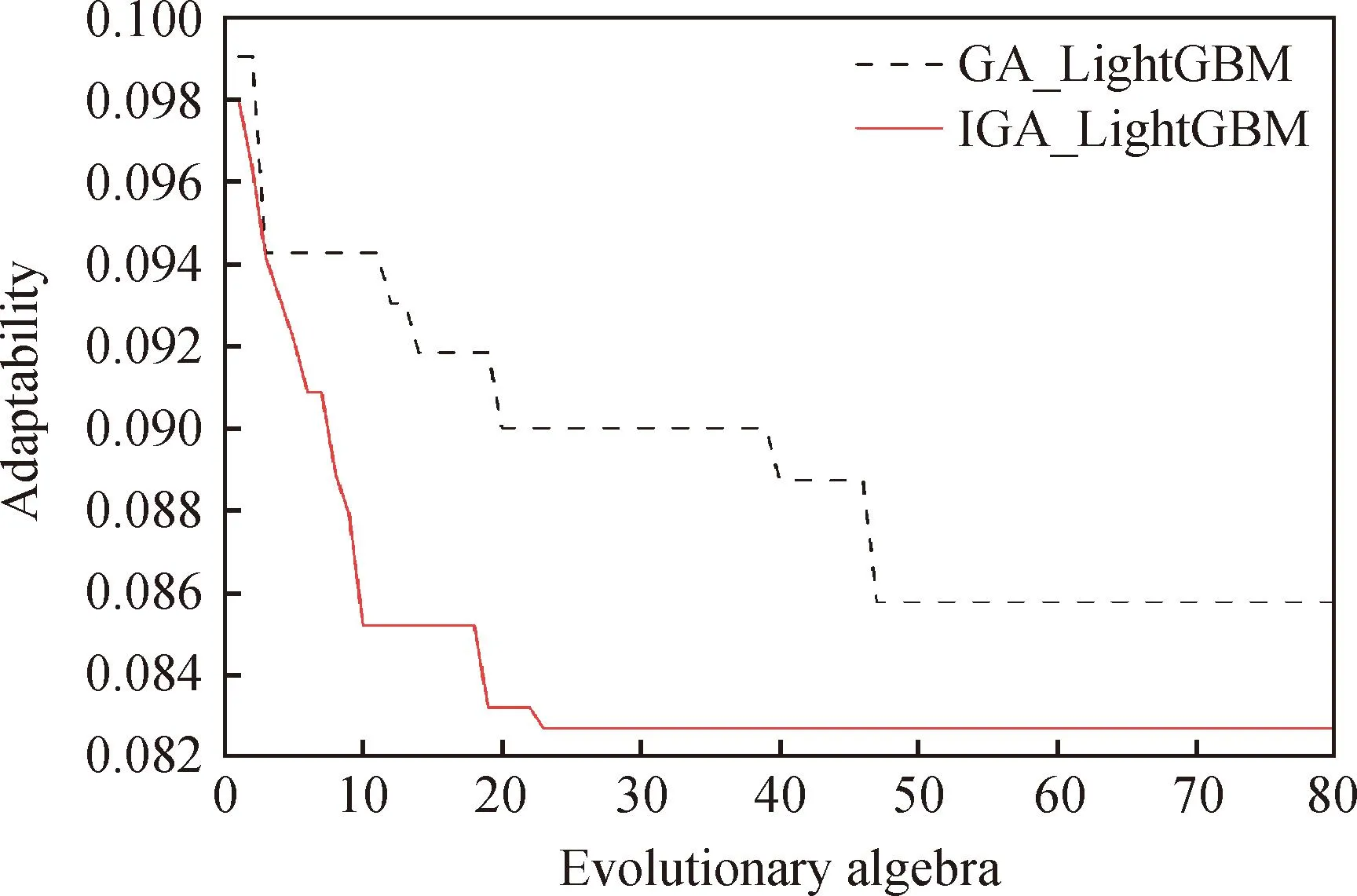

GA和IGA方法的适应度曲线如图3所示。

图3 GA和IGA适应度曲线的比较Fig.3 Comparison of fitness curves of GA and IGA

综上可知,RSA参数优化时间最短,但其依赖迭代次数且随机性大;IGA参数优化时间比GA缩短了18.5%。由图3适应度曲线可以看出,采用GA优化超参数在47代收敛至最优解,IGA在23代便可收敛至最优解,且适应度值更小,表明IGA可使LightGBM模型的精准性和寻优效率更高。

3.3 预测结果分析

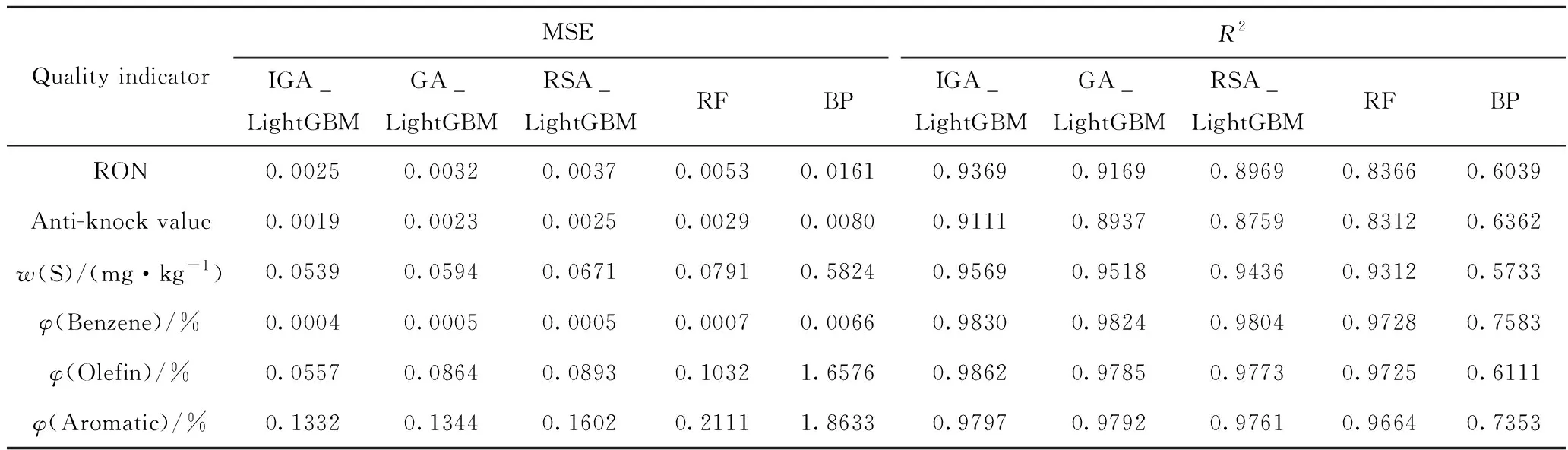

为进一步考察模型泛化能力,使用测试数据集检验IGA_LightGBM模型性能,并与GA_LightGBM、RSA_LightGBM、随机森林(RF)、BP等模型进行对比。表3为不同模型预测的MSE、R2比较。图4为不同模型预测的RON结果比较。

表3 不同模型质量指标预测性能的比较Table 3 Comparison of prediction performance of different models for quality indicator

MSE—Mean square error;R2—Coefficient of determination

从表3可知,相比BP和RF模型,基于LightGBM的3种模型MSE更小且R2更接近1。RSA_LightGBM、GA_LightGBM和IGA_LightGBM模型的MSE依次降低、R2依次提高。对辛烷值预测,IGA_LightGBM模型的MSE比RSA_LightGBM和GA_LightGBM模型分别提升了32.4%和21.8%,其余预测指标均有提升。

从图4可以更直观地看出,基于IGA_LightGBM模型的预测值与样本真实值总体拟合更好,其余5项质量指标结果类似。说明基于IGA优化的LightGBM模型,对关键质量指标预测有更好的精准性和泛化能力,更适于调和配方质量预测评价。

RONact—Actual values of RON;RONpred—Predicted values of RON图4 不同模型预测的研究法辛烷值(RON)结果比较Fig.4 Comparison of research octane number (RON)predicted by different models(a)IGA_LightGBM model;(b)GA_LightGBM model;(c)RSA_LightGBM model;(d)RF model;(e)BP model

3.4 配方质量预测评价结果

采用IGA_LightGBM模型预测调和配方质量指标,基于表1评价标准进行配方评价。本研究对401个生产配方进行了预测评价,结果如表4所示。其中,合格占比为90.78%,不合格占比为9.23%。为获得高效能生产,除合格中9.98%满意配方无需修正外,其他质量过剩、卡边及不足的配方均需进行缺陷致因分析,并给出修正建议。

表4 基于IGA_LightGBM模型关键质量指标预测的配方评价结果Table 4 Formula evaluation based on the prediction of quality indicators by IGA_LightGBM model

3.5 缺陷配方致因解析与修正建议

对于缺陷配方,可根据式(1)以SHAP概要图及最强影响特征交互性图进行致因分析,得到配方组分对质量指标的正负影响及交互性,进而给出修正建议。

3.5.1 基于SHAP的致因概要分析

图5给出了配方质量指标的SHAP概要,亦兼有9种调和组分添加量及其SHAP值,可对配方质量指标全局解释。为清晰起见,以红色和蓝色样本点分别表示调和组分添加量高低,以SHAP值取零为中间分界线,处于左侧样本点的SHAP值<0,表示组分对输出质量指标有负向贡献,反之右侧样本点则为正向贡献。

图5 基于IGA_LightGBM模型的关键质量指标SHAP概要分析Fig.5 SHAP summary analysis of key quality indicators based on IGA_LightGBM model(a)RON;(b)Anti-knock value;(c)Sulfur content;(d)Benzene content;(e)Olefin content;(f)Aromatic content

根据图5配方质量指标的SHAP值,对缺陷配方致因分析如下:

对于性能指标,由图5(a)可知,对辛烷值具有正向促进作用的调和组分按重要性依次是乙苯、汽油重芳烃和二甲苯等,而生成油、甲苯和加氢汽油等则具有反向抑制作用。由图5(b)可知,抗爆值致因特征与辛烷值基本一致,原因是抗爆值取自研究法和马达法的辛烷值平均值,这也印证了SHAP致因分析的合理性。

对于环保指标,表4中质量过剩严重且烯烃超标的不合格配方占比最多(31个),限于篇幅仅以烯烃含量SHAP概要图为例进行分析。由图5(e)可知,对烯烃含量致因组分按重要性依次是:MTBE、加氢汽油等(正向促进)和生成油、二甲苯等(反向抑制)。

由于组分之间存在相互影响,需进一步对质量指标致因的重要添加组分交互性进行分析,由此得出增加或减少某种组分含量的依据,进而给出修正建议。

3.5.2 缺陷配方SHAP致因分析与修正建议

由表4可知,性能质量过剩和严重过剩的样本占比最高(共计347个:合格311、不合格36),在此仅以此类缺陷配方中的311个合格配方为例,给出致因分析和修正建议。

由SHAP全局概要得到初步修正建议,即降低乙苯、汽油重芳烃、二甲苯等或提高生成油、甲苯、加氢汽油等组分添加比。但考虑组分间交互性对环保质量指标的影响,修正此类缺陷配方须在降低性能质量同时确保环保质量合格。

进一步分析配方质量的SHAP特征最强交互性关系(见图6),可获得组分之间交互致因细节。由图6(a)、(b)可知,当生成油添加量(质量分数,下同)<2%时,对于较高车用异辛烷添加量(≥2%)和较高MTBE添加量(≥3%)的配方,生成油对辛烷值和抗爆值SHAP值(>0)为正向促进作用,表明其交互可使辛烷值和抗爆值提升。类似上述交互分析,由图6(c)可知,当二甲苯添加量<5.5%时,导致较高汽油重芳烃添加量(≥2%)配方的硫含量上升;由图6(d)可知,当生成油添加量<2%时,致使较高MTBE添加量(≥3%)的配方苯含量降低;由图6(e)可知,当MTBE添加量<4%时,对较高二甲苯添加量(≥3%)的配方,会使烯烃含量降低;

由图6(f)可知,随着配方车用异辛烷添加量提升(0~8%),加氢汽油添加量≥70%时,会致使芳烃含量降低。

在初步修正建议基础上,结合最强致因组分交互性分析和实际可操作性,采用最强致因组分单变量操控对此类配方给出修正建议:当生成油添加量<2%时,适当降低车用异辛烷或MTBE添加量;当生成油添加量≥2%时,适当增加甲苯或加氢汽油添加量。

对剩余缺陷配方亦可遵循上述分析过程,给出修正建议。

4 结 论

针对成品汽油调和配方质量预测评价,提出了一种IGA_LightGBM模型预测与SHAP解释结合的方法,经工业数据实验研究得到了如下结论:

(1)汲取复杂模型精度高与后验可解释性强各自独立优势的架构,既确保了IGA_LightGBM模型对调和配方质量指标预测精准性,又兼顾了缺陷配方致因的SHAP深度解释,使得基于智能算法代替人工对调和配方质量预评价和修正成为可能。

(2)兼顾成品汽油性能指标及环保指标构建的配方质量LightGBM预测模型,预测性能明显优于传统BP和RF模型,且预测指标更为全面。相比RSA和GA,采用IGA对LightGBM模型进行超参数优化,可使IGA_LightGBM模型预测结果更精准。

(3)依据国家标准和生产实际制定的配方质量评价标准,结合IGA_LightGBM模型预测的质量指标,实现了配方质量的先验智能评价。对调和组分与关键指标的SHAP全局概要及最强致因组分交互分析,可对缺陷配方给出易于操作且切合实际的单变量定性修正建议。