负载型Fe-Ni纳米合金的制备及其催化丁二烯选择性加氢性能

2024-01-20严永情刘思明王伟豪金顺敬陈丽华苏宝连

严永情,王 朝,刘思明,连 天,王伟豪,金顺敬,陈丽华,苏宝连,3

(1.武汉理工大学 材料复合新技术国家重点实验室,湖北 武汉 430070;2.襄阳职业技术学院,湖北 襄阳 441050; 3.那慕尔大学 无机材料化学实验室,那慕尔 B-5000,比利时)

低碳单烯烃,特别是乙烯、丙烯和丁烯,是石油化工行业制备聚合物、表面活性剂等化学化工产品的基础化学物质[1],预计到2027年丙烯的全球市场规模将达到128.4 Mt/a[2]。目前,这些单烯烃主要是由石脑油裂解获得[3-4],但在石脑油裂解过程中通常会生成少量的炔烃和二烯烃杂质[5],这些杂质不仅会影响单烯烃的聚合反应,还会使催化剂失活[6],工业应用中需将杂质质量浓度控制在5 μg/L以下[7]。利用选择性催化加氢的方式[8-9],将炔烃和二烯烃选择性转变为单烯烃,避免单烯烃过度加氢生成烷烃,是目前最为经济和高效的方法[10]。工业上用于此类反应的钯(Pd)基催化剂材料不仅价格昂贵(>10000 USD/kg)[11],而且在较高的炔烃和二烯烃杂质转化率条件下对单烯烃的选择性很低[12]。因此,亟待开发高活性、高烯烃选择性的廉价丰产金属催化剂[13]。

金属Ni的价格(约20 USD/kg)比Pd低500倍以上[11],且表现出与Pd相当的催化活性[14],远高于其他廉价金属(如Cu、Fe、Co[15]等)。然而负载型Ni催化剂在较高炔烃和二烯烃转化率下,对单烯烃产物的选择性较低[16],这严重制约其工业应用。添加第二金属作为助催化剂,能有效调节和优化主金属催化位点性能[17]。例如,双金属Ni-Zn合金具有较高的单烯烃选择性和催化稳定性[13,18],但其成分不可控[19]。双金属Ni-Cu催化剂比单金属Ni具有更高的烯烃选择性,但达到高活性时的反应温度较高(约130 ℃)[20]。Fe作为助剂能够避免过度加氢[21],有利于双金属Fe-Ni催化剂的选择性加氢活性和单烯烃选择性的改善。然而,自1992年以来,双金属Fe-Ni催化剂在选择性催化加氢领域相关的研究较少[22]。其难点在于对双金属Fe-Ni中金属粒子性质(如合金的结构、组成、金属含量以及粒径尺寸)的解析和精准调控[23]。因此,解析双金属Fe-Ni结构演变过程,对揭示合金结构与催化行为之间的关系[24]、并实现高效的选择性催化加氢性能具有重要意义。

笔者采用尿素沉积-沉淀法(DPu)合成了一系列不同Fe/Ni摩尔比的负载型Fe-Ni纳米合金催化剂,系统地解析了Fe-Ni合金的结构随Fe/Ni摩尔比的演变规律,初步阐述了纳米合金结构与丁二烯选择性加氢性能之间的构效关系,为开发高活性高选择性的Ni基非贵金属催化剂奠定基础。

1 实验部分

1.1 原料和试剂

硝酸铁(Fe(NO3)3·9H2O)、硝酸镍(Ni(NO3)2·6H2O)、尿素(CO(NH2)2),均为分析纯,购自国药集团化学试剂有限公司;TiO2(锐钛矿,25 nm,亲油),分析纯,购自阿拉丁试剂上海有限公司;丙烯(C3H6/Ar,C3H6体积分数59.8%)、高纯氢(H2,体积分数99.999%),购自武汉瑞德特种气体有限公司;1,3-丁二烯(C4H6/Ar,C4H6体积分数0.6%),购自华特气体股份有限公司;氩气(Ar,体积分数99.9%),购自武汉翔云工贸有限责任公司;高纯氦(He,体积分数99.999%),购自武汉中鑫曙光气体有限公司。

1.2 催化剂制备

采用DPu法制备了不同Fe/Ni摩尔比的负载型Fe-Ni纳米合金催化剂。按TiO2和水质量比为1∶100均匀混合,滴入1~2滴浓硝酸调节pH值为2;然后按Fe/Ni总负载质量分数5%加入硝酸铁和硝酸镍,按照Fe/Ni与尿素摩尔比为1∶100加入尿素;将混合溶液置于80 ℃恒温水浴锅中继续搅拌20 h,反应结束后离心收集,并用去离子水洗涤3次,鼓风干燥24 h。上述样品经500 ℃,马弗炉焙烧2 h(升温速率为2 ℃/min),自然冷却至室温后,获得一系列负载型Fe-Ni双金属氧化物催化剂(Fe-Ni/TiO2-C)。Fe/Ni摩尔比分别为95/5、85/15、80/20、75/25、67/33、50/50、33/67、25/75,制备的负载型Fe-Ni双金属氧化物催化剂样品编号分别为Fe95Ni5/TiO2-C、Fe85Ni15/TiO2-C、Fe80Ni20/TiO2-C、Fe75Ni25/TiO2-C、Fe67Ni33/TiO2-C、Fe50Ni50/TiO2-C、Fe33Ni67/TiO2-C、Fe25Ni75/TiO2-C。相同实验条件下,分别按Fe和Ni负载质量分数5%制备的负载型单金属氧化物样品编号为Fe100/TiO2-C和Ni100/TiO2-C;无TiO2载体时,制备单金属氧化物样品编号为Fe100-C和Ni100-C,按Fe/Ni摩尔比67/33制备的Fe-Ni双金属氧化物样品编号为Fe67Ni33-C。

将上述样品置于5%H2/Ar气氛中,以升温速率2 ℃/min升温至550 ℃,还原3 h后自然冷却至室温。还原后催化剂样品编号分别为Fe95Ni5/TiO2-R、Fe85Ni15/TiO2-R、Fe80Ni20/TiO2-R、Fe75Ni25/TiO2-R、Fe67Ni33/TiO2-R、Fe50Ni50/TiO2-R、Fe33Ni67/TiO2-R、Fe25Ni75/TiO2-R、Fe100/TiO2-R、Ni100/TiO2-R。按照Fe/Ni摩尔比67/33,物理混合Fe100/TiO2-R和Ni100/TiO2-R的催化剂样品编号为Fe67Ni33/TiO2-P。

1.3 催化剂表征方法

采用德国Bruker D8 Advance型X射线衍射仪进行物相分析;采用ASAP 2920型全自动程序升温化学吸附仪对催化剂进行氢气程序升温还原(H2-TPR);采用美国Prodigy 7型电感耦合等离子分析仪(ICP)分析样品金属含量;采用美国FEI Tecnai G2 F20高分辨透射电子显微镜(HR-TEM)观察样品颗粒组分;采用美国Thermo Scientific K-Alpha型X射线光电子能谱仪(XPS)分析样品表面元素化学状态;利用日本JEM-2100F型扫描透射电子显微镜(STEM)结合X-Max 80T电制冷光谱仪(EDX)对材料进行扫描透射高角度环形暗场像(STEM-HAADF)和对应X射线能谱仪面扫(STEM-HAADF-EDX mapping)表征,分析负载型颗粒的尺寸和组分。

1.4 催化剂反应性能评价

以质量流量计、程序升温加热炉和气相色谱仪组成的催化装置对样品进行催化性能评价。通过质量流量计调节原料气气体组分(体积分数)为H2(20.0%)、1,3-丁二烯(0.3%)、丙烯(30.0%)、He(49.7%),通过加热炉控制催化反应温度,反应后的混合气体通过气相色谱仪(GC2030Smart)进行组分分析,进而实现对催化剂催化丁二烯加氢反应性能评价。将催化剂样品和一定量的TiO2混合,使得混合催化剂中Fe和Ni总负载质量分数1%。将100 mg催化剂在550 ℃、H2气氛下进行活化处理3 h。然后以体积流量100 mL/min通入原料气,反应器以升温速率1 ℃/min从30 ℃升温至300 ℃,每13 min通过气相色谱仪对气体产物进行取样分析。

催化剂催化丁二烯加氢反应性能以丁二烯转化率(x,%)、丁烯选择性(s,%)和烷烃收率(y,%)作为评价指标,计算见式(1)~式(3)。

(1)

(2)

(3)

式中:Nr(Butadiene)为原料气中丁二烯的摩尔分数,%;Np(Butadiene)、Np(Butenes)、Np(Butane)和Np(Propane)分别为反应产物中丁二烯、丁烯、丁烷和丙烷的摩尔分数,%;Np(Alkanes)和Np(Olefins)分别为反应产物中所有烷烃(丙烷和丁烷)和烯烃(丁二烯、丁烯和丙烯)的摩尔分数,%。

2 结果与讨论

2.1 Fe-Ni/TiO2-C新鲜剂物性解析

2.1.1 物相分析

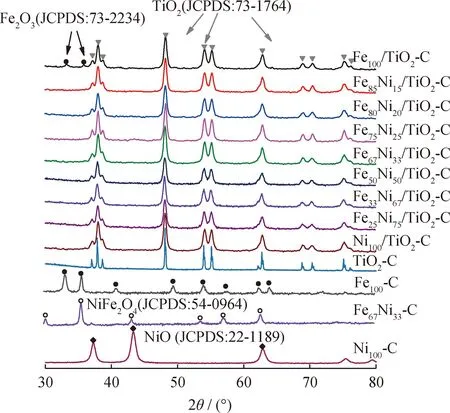

图1为500 ℃焙烧制备的催化剂样品的XRD谱图。由图1可知,TiO2载体主要为锐钛矿相,相较于TiO2载体,负载型单金属铁(Fe100/TiO2-C)样品在2θ为33.2°和35.7°处的2个特征衍射峰,分别对应于Fe2O3相的(104)和(110)晶面。而其他样品中未检测到关于Fe-Ni氧化物的衍射峰,这可能与Fe-Ni氧化物在载体表面的分散度和本身结晶度有关。结果表明:单金属Fe样品(Fe100-C)中为Fe2O3;单金属Ni样品(Ni100-C)中为NiO;而对于双金属Fe-Ni样品,主要状态为Fe-Ni-O化合物。

图1 500 ℃焙烧制备的催化剂样品的XRD谱图Fig.1 XRD pattern of catalyst samples after calcination at 500 ℃

2.1.2 微观结构分析

图2为500 ℃焙烧制备的催化剂样品的HR-TEM照片。由图2可知:Ni100/TiO2-C样品主要由NiO和TiO2组成,随着Fe的引入,双金属Fe-Ni样品中出现了Fe、Ni强相互作用的双金属氧化物相。当Fe摩尔分数为25%时,HR-TEM同时观察到NiO和NiFe2O4的晶格条纹。随着Fe摩尔分数增加至67%,Fe-Ni化合物转变为NiFe2O4。当Fe摩尔分数达到100%时,部分Fe进入TiO2的晶格中形成Fe2(TiO3)3相。因此,Fe100/TiO2-C样品主要由Fe2O3、Fe2(TiO3)3和TiO2组成。结合图1和图2的结果证实,在500 ℃焙烧过程中,TiO2负载的Fe和Ni形成双金属Fe-Ni氧化物(NiFe2O4)。

图2 500 ℃焙烧制备的催化剂样品的HR-TEM照片Fig.2 HR-TEM images of catalyst samples after calcination at 500 ℃(a)Ni100/TiO2-C;(b)and (c)Fe25Ni75/TiO2-C;(d)Fe67Ni33/TiO2-C;(e)Fe80Ni20/TiO2-C;(f)Fe100/TiO2-C

2.1.3 热还原行为分析

500 ℃焙烧制备的催化剂样品的H2-TPR表征结果见图3。由图3(a)可知:Fe100/TiO2-C在350~500 ℃具有4个明显的氢气消耗峰,分别对应于Fe2O3还原为Fe3O4(404 ℃),Fe3O4还原为FeO(428 ℃),FeO进一步还原为γ-Fe(467 ℃)[25-26],以及Fe-Ti-O物种的还原(525 ℃)[25,27]。Ni100/TiO2-C 在410和460 ℃处为2个H2还原峰,分别归属于游离态NiO颗粒以及与TiO2载体强相互作用的NiO物种的还原[28]。由图3(b)可知:对于Fe-Ni/TiO2-C,随着Fe含量的增加,金属还原峰位置逐渐向低温区域移动,这主要归因于NiFe2O4化合物的生成,强的Fe-Ni-O相互作用弱化了NiO与载体的相互作用,进而降低了金属氧化物的还原温度[21,28-29]。当Fe摩尔分数高于67%时,Fe-Ni/TiO2-C的金属还原峰的位置逐渐向高温区域移动,这主要由于样品中存在少量的Fe2O3。为进一步探究单金属Fe的还原过程,图3(c)展示了Fe100/TiO2-C样品在550 ℃不同还原时间下的XRD谱图。还原前,Fe100/TiO2-C主要为Fe2O3相。还原1 h后,Fe2O3相转化为Fe-Ti-O相,同时出现了少量的α-Fe。还原2 h后,FeTiO3相基本消失,主要产物为α-Fe相[30]。因此确定了550 ℃还原3 h为催化剂的活化温度条件。

2.2 Fe-Ni/TiO2-C还原剂结构和组分解析

2.2.1 XRD表征

Fe-Ni/TiO2-C催化剂经550 ℃、H2还原3 h后样品的XRD表征结果见图4,金属载量和颗粒直径结果见表1。从图4和表1可以看出:在Fe100/TiO2-R和Ni100/TiO2-R样品中,能够明显观察到Fe0相(α-Fe,体心立方bcc结构)和Ni0相(面心立方fcc结构)生成。引入少量Fe到Ni中,可使得金属Ni特征峰(44.6°)向低角度偏移。当Fe摩尔分数为25%时,对应的物相为Ni3Fe合金(fcc结构)。随着Fe摩尔分数增加至33%和50%时,形成了中间态的Fe-Ni合金相,并逐渐转变为γ(Fe,Ni)相(fcc结构)。特别地,当Fe的摩尔分数达到67%时,样品中不仅出现了γ(Fe,Ni)相,而且还有少量α-Fe相析出(bcc结构)。当Fe的摩尔分数超过67%时,α-Fe相强度逐渐增加,颗粒直径逐渐增大。因此,通过增加Fe摩尔分数,Fe-Ni/TiO2-R样品中金属相可以由单金属Ni相经富Ni的Ni3Fe相演变为γ(Fe,Ni)相和富Fe微Ni的α-Fe相,并最终转化为bcc结构的单金属α-Fe相。

图3 500 ℃焙烧制备的催化剂样品的H2-TPR曲线及还原过程分析Fig.3 H2-TPR profiles and reduction process analysis for catalyst samples after calcination at 500 ℃(a)H2-TPR profiles;(b)The corresponding reduction peak temperatures in the (a);(c)XRD spectra of Fe100/TiO2-C after reduction at 550 ℃ with different time (0,1,2 h)

图4 550 ℃还原后催化剂样品的XRD谱图Fig.4 XRD pattern of catalyst samples after reduction at 550 ℃

2.2.2 XPS表征

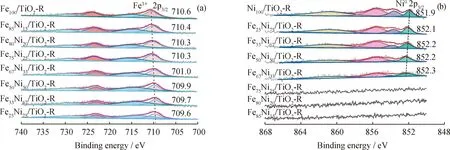

图5为Fe-Ni/TiO2-R样品的Fe 2p和Ni 2p的XPS谱图。可以看到,位于710.6和724.0 eV处的峰分别归属于Fe2O3中Fe3+2p3/2和2p1/2[31-32],另外一组位于715.5和729 eV处的峰则归属于Fe的卫星峰[33]。随着Ni的摩尔分数由0增加至75%,Fe-Ni/TiO2-R样品的Fe3+2p3/2XPS谱峰从710.6 eV向低结合能方向偏移至709.6 eV,表明Fe3+的电子云密度增加。此外,Fe-Ni/TiO2-R样品的Ni 2p高分辨XPS谱图出现了4组峰,分别对应于单金属Ni0(851.9 eV)、NiO(853.6 eV)、Ni(OH)2(855.7 eV)以及Ni的卫星峰(862.4 eV)。随着Fe摩尔分数从0增加至67%,Ni02p3/2XPS谱峰从851.9 eV向高结合能方向逐渐偏移至852.3 eV,表明Ni0表面电子云密度降低。由此表明在Fe-Ni/TiO2-R样品中Fe-Ni存在较强的相互作用。

2.2.3 TEM表征

Fe80Ni20/TiO2-R样品同时具有γ(Fe,Ni)相和富Fe微Ni的bcc相,是一类典型样品。以Fe80Ni20/TiO2-R为例,考察Fe的引入对Fe80Ni20/TiO2-R样品的合金结构和相组分的影响,结果见图6。STEM-HAADF照片能清晰地观察到高亮度的金属纳米颗粒,金属纳米颗粒直径呈双峰分布,颗粒平均直径分别集中于16.1和30.4 nm。此外,STEM-HAADF-EDX-mapping测试结果表明:Fe、Ni元素以纳米团簇的形式均匀地分布在TiO2载体表面,其中,直径约8 nm的金属颗粒表面Fe和Ni元素分布均匀,Fe和Ni峰强度的比值(IFe/INi)约1.5,为γ(Fe,Ni)相;随着颗粒直径增大至21.6 nm,金属纳米粒子中出现了富Fe微Ni合金相的偏析。当颗粒直径进一步增大到65.5 nm时,金属颗粒则主要为富Fe微Ni的bcc相,其中IFe/INi约为35.1。在负载型Fe-Ni纳米合金还原过程中,Ni2+首先被还原成Ni0核,Ni0可高效解离氢分子并产生氢溢流促进氧化态Fe的还原[34]。此时,载体表面金属富Ni0微Fe0,进而生成γ(Fe,Ni)合金相。随着氧化态Fe的持续还原,富Fe微Ni合金相析出,形成Fe-Ni合金的异质结纺锤结构。随着氧化态Fe继续还原,γ(Fe,Ni)逐渐转变成富Fe微Ni相的Fe-Ni合金结构,合金结构演变过程如图6(h)所示。

表1 550 ℃还原后催化剂样品的金属载量、晶相和颗粒直径Table 1 Metal loadings,crystal phase and particles diameter for the catalyst samples after reduction at 550 ℃

The data on the right side of the figure is the binding energy.图5 550 ℃还原后催化剂样品的XPS谱图Fig.5 XPS pattern of catalyst samples after reduction at 550 ℃(a)Fe 2p high-resolution XPS spectra;(b)Ni 2p high-resolution XPS spectra

2.3 Fe-Ni/TiO2-R选择性催化丁二烯加氢性能

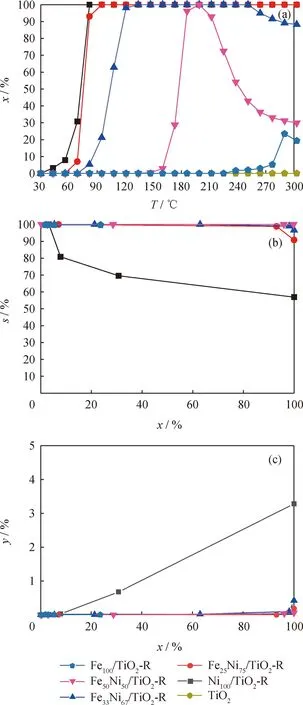

在丁二烯中加入过量丙烯模拟工业除杂环境,考察不同反应温度下,不同Fe/Ni摩尔比制备的Fe-Ni/TiO2-R催化剂选择性催化丁二烯加氢反应性能,结果见图7和图8。

IFe/INi—Fe/Ni peak intensity ratio图6 Fe80Ni20/TiO2-R样品的STEM-HAADF图像及EDX分析Fig.6 STEM-HAADF images and EDX analysis of Fe80Ni20/TiO2-R samples(a)STEM-HAADF image;(b)Particle diameter (D)distribution;(c)TEM image;(d)STEM-HAADF-EDX mappings;(e),(f),(g):HAADF-STEM images at different scales,insets of (e),(f),(g)respect the line-scanning profiles in the corresponding images;(h)Schematic illustration of Fe-Ni alloy transformation process

由图7可知:纯TiO2载体无催化活性;Ni100/TiO2-R具有最高的催化活性,在82 ℃能实现对丁二烯的完全转化,但对单烯烃选择性差,且部分丙烯过度加氢;Fe100/TiO2-R在 300 ℃以下均表现较低的催化活性。由此可见:Fe-Ni/TiO2-R催化剂中Ni为主要催化活性成分,Fe为催化助剂。对于负载型Fe-Ni纳米合金催化剂,当Fe/Ni的摩尔比为25/75时(Fe25Ni75/TiO2-R),少量Fe的引入降低了Ni的催化活性,催化剂对丁二烯完全转化温度(T100%)略微升高至95 ℃,但其对丁烯选择性得到较大的提升(>90%),且丙烷生成量显著降低(约0.17%)。Fe原子的引入降低了暴露Ni原子的含量,同时增加相邻Ni原子之间的距离,使丁二烯的2个双键(丁二烯分子直径0.53 nm)的加氢无法在1个Ni原子(D=0.21 nm)上同时进行,进而有效避免了丁二烯的过度加氢。增加Fe/Ni的摩尔比,Fe33Ni67/TiO2-R催化剂对丁二烯完全转化的温度升至134 ℃,继续升高反应温度时,丁二烯的转化率在264 ℃开始缓慢下降。同样,当温度高于199 ℃时,Fe50Ni50/TiO2-R对丁二烯的转化率逐渐下降。

由图8可知:负载型Fe-Ni纳米合金催化剂(Fe67Ni33/TiO2-R催化剂)对丁二烯转化率随着催化反应温度的升高呈现出双峰值的变化趋势,分别在210和264 ℃达到峰值。这种特殊的丁二烯转化率的双峰变化趋势表明Fe67Ni33/TiO2-R催化剂中可能存在多种Ni催化活性位点,即γ(Fe,Ni)相和富Fe微Ni的bcc相。采用物理混合Ni100/TiO2-R和Fe100/TiO2-R的样品(Fe67Ni33/TiO2-P)作为参比,Fe67Ni33/TiO2-P仅具有与单金属Ni相似的催化性能,表现出高的丁二烯催化加氢活性和较低的单烯烃选择性。此外,在Fe-Ni双金属相图的指导下[22],制备了Fe95Ni5/TiO2-C,还原后获得单一Fe微Ni的bcc相。该催化剂仅在高温区(>250 ℃)具有一定催化活性。由此可得:Fe67Ni33/TiO2-R催化剂在低温区的催化性能主要是由γ(Fe,Ni)相贡献,而在高温区则为富Fe微Ni的bcc相贡献。当Fe/Ni摩尔比超过67/33时,负载型Fe-Ni纳米合金催化剂都表现出较低的催化活性和很高的单烯烃选择性(100%),无丙烷生成。Fe含量的增加促进了富Fe微Ni的bcc相的形成和析出,同时降低了γ(Fe,Ni)的含量,使得暴露在表面的Ni催化活性位点数目减少,进而导致Fe-Ni催化剂加氢活性的降低。

图7 Fe/Ni摩尔比低于50/50制备的 Fe-Ni/TiO2-R催化丁二烯选择性加氢性能Fig.7 Catalytic performance of Fe-Ni/TiO2-R (n(Fe)/n(Ni)≤50/50)for 1,3-butadiene selective hydrogenation(a)1,3-Butadiene conversion (x)vs. temperature (T);(b)Butenes selectivity (s)vs. x;(c)Alkanes (Butane+Propane)yield (y)vs. x Conditions:m(Catalyst)=100 mg; n(Propylene)/n(1,3-Butadiene)=100;t=4.5 h

图8 Fe/Ni摩尔比高于67/33制备的Fe-Ni/TiO2-R 催化丁二烯选择性加氢性能Fig.8 Catalytic performance of Fe-Ni/TiO2-R (n(Fe)/n(Ni)≥67/33)for 1,3-butadiene selective hydrogenation(a)1,3-Butadiene conversion (x)vs. temperature (T);(b)Butenes selectivity (s)vs. x;(c)Alkanes (Butane+Propane)yield (y)vs. x Conditions:m(Catalyst)=100 mg; n(Propylene)/n(1,3-Butadiene)=100;t=4.5 h

3 结 论

(1)尿素沉积-沉淀法制备Fe-Ni/TiO2-C过程中,Fe元素与Ni元素形成Fe-Ni-O化合物(NiFe2O4)并负载在载体表面。强的Fe-Ni相互作用使得Fe-Ni/TiO2-C样品表现出比单金属Ni和Fe更低的还原温度,其中Fe67Ni33/TiO2-C的还原温度可低至383 ℃。

(2)Fe-Ni/TiO2-C样品经550 ℃还原后,随着Fe摩尔比的增加,金属相结构逐渐由fcc向bcc转变;金属相组分也由纯Ni相、富Ni的Ni3Fe相,逐渐向γ(Fe,Ni)相和富Fe微Ni的bcc相,最终转变为纯α-Fe相。

(3)在所模拟的工业环境下,利用丁二烯分子为模型研究负载型Fe-Ni纳米合金催化剂的选择性加氢性能,结果表明:富Ni的Ni3Fe相具有与单金属Ni相近的高催化活性,同时对单烯烃产物选择性又远远优于单金属Ni,是一类很有潜力和值得深入探究的Fe-Ni催化剂。