可展式铁路抢修梁的技术方案研究与力学分析

2024-01-18张非凡徐光兴李明阳

张非凡,徐光兴,李明阳

(1.石家庄铁道大学河北省交通应急保障工程技术研究中心,石家庄 050043; 2.石家庄铁道大学安全工程与应急管理学院,石家庄 050043)

引言

铁路运输是我国物资和人员运输的支柱,我国建有全球最大的高铁网和第二大普铁网,桥梁作为高铁线路的主要组成部分和普铁线路的关键节点,其数量多、分布广[1-4]。铁路桥梁在自然灾害下可能发生损毁,在战时也是敌方重点打击目标。因而,对损毁的桥梁进行快速抢修历来是交通应急保障领域的重点研究课题。

我国既有铁路梁部抢修器材有六四式铁路抢修梁、八七式铁路抢修梁、拆装式桁梁等[5-7]。六四梁是目前常规跨度铁路简支梁桥的抢修器材,为构架式结构,拼装速度快但存储运输占用空间大,在东风4型内燃机车单机随挂70 kN/m的活载作用下,最大通车速度为40 km/h,可适应16~44 m跨度的铁路桥梁抢修。八七梁为线性杆件式结构,存储运输方便,但拼装过程复杂,拼架一孔64 m上承式梁约需30 h,在前进型内燃机车单机随挂70 kN/m的活载作用下,最大通车速度为40 km/h,可适应40~96 m跨度的铁路桥梁抢修。拆装梁是用于铁路桥梁抢修的又一种梁型,适应跨度为12~80 m,在前进型机车单机随挂60 kN/m的活载作用下除特殊情况外可不限速通过,线性杆件式的设计使其存储运输方便,但其杆件及配件种类多达59种,拼架过程繁琐,拼架一孔32 m跨度的拆装梁需40 h。

上述分析可知,我国既有梁部抢修器材的技战术指标是根据20世纪六七十年代国家经济技术水平和当时战争中桥梁抢修的特点和战术要求确定的,随着我国铁路列车轴重的不断加大、桥梁跨度的不断调整、通车速度的不断提高,既有铁路抢修梁设计荷载低、通车速度慢、拼装复杂、存储运输不便等缺点已不能完全满足现代铁路桥梁抢修的需求[8-9]。就我国铁路抢修梁研发而言,近30年没有新的梁部抢修器材列入储备。因此,研究一种新型铁路抢修梁就显得十分迫切与必要。

可展结构是基于机构学理论的一种新型结构,它具有两种稳定的构型:完全折叠状态和完全展开状态。结构处于完全折叠状态时体积较小,便于运输和存储;结构展开并锁定后,可转变为几何不变体系,发挥其使用功能[10-11]。采用可展结构是解决抢修梁桥节存储、运输状态体积大且拼装复杂等缺点的有效方案,有望成为发展新型装配式桥梁的关键技术。在交通应急保障领域,国内外已有学者将可展结构应用于公路、人行桥梁的梁部抢修器材中[12-20],但在铁路桥梁应急抢修领域国内外对此还鲜有研究。本文在既有铁路抢修梁的基础上,根据可展结构特点,提出了一种可展式铁路抢修梁的技术方案,建立了有限元模型和多体动力学模型,对其力学性能和车桥耦合性能进行了分析。

1 可展式铁路抢修梁技术方案

1.1 抢修梁的组成和结构形式

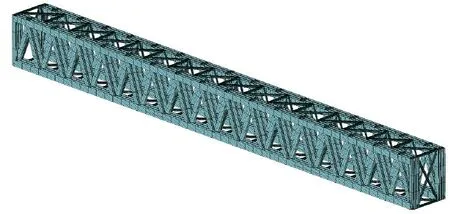

如图1所示,可展式铁路抢修梁采用上承式简支钢桁梁的结构形式,梁高3.3 m,宽2.6 m,梁高可适应我国大部分32 m铁路简支梁的梁高标准。整孔抢修梁由两组空间桁架梁通过上下平纵联、横联连接组成,抢修梁顶部简易桥面系与上平纵联通过螺栓连接。每组空间桁梁由2片左倾斜腹杆桁架、1片右倾斜腹杆桁架和1片间断斜腹杆桁架组成,每片平面桁架的腹杆向同一方向倾斜,相邻平面桁架的腹杆倾斜方向相反。

图1 可展抢修梁结构(单位:mm)Fig.1 Deployable emergency repair beam structure (unit: mm)

图2为右倾斜腹杆桁架示意,右倾斜腹杆桁架的工作状态分为完全展开状态和半展开状态,分别对应不同的抢修梁高。由图2(a)可知,完全展开状态的32 m跨右倾斜腹杆桁架由1个1号端构架、1个2号端构架和3个中间构架通过上下弦杆的螺栓连接而成,梁跨组成为(4.2+8×3+4.2) m。中间构架为一平行四边形多连杆可变机构,由4根平行设置的斜腹杆和上、下弦杆通过钢销铰接而成,在伸缩装置的作用下,中间构架可实现展开/折叠,分别对应工作状态和存储、运输状态。端构架由上下弦杆、斜腹杆、端竖杆组成,1号、2号端构架上下弦杆长度略有不同,拔出端竖杆与上弦杆的连接钢销后,端构架成为一平行四边形多连杆机构,可实现折叠。左倾斜腹杆桁架与右倾斜腹杆桁架形式相同,可由右倾斜腹杆桁架调头得到。由图2(b)可知,半展开状态的24 m跨右倾斜腹杆桁架由1个L1号端构架、1个L2号端构架和3个中间构架通过上下弦杆的螺栓连接而成,梁跨组成为(2+8+4+8+2) m。与完全展开状态的右倾斜腹杆桁架相同,中间构架和端构架在解除连接部位和锁定部位后均变为平行四边形多连杆可变机构,可实现折叠/展开。同样的,半展开状态左倾斜腹杆桁架与右倾斜腹杆桁架形式相同,可由右倾斜腹杆桁架调头得到。

图2 右倾斜腹杆桁架(单位:mm)Fig.2 Right inclined web member truss (unit: mm)

由端构架、若干中间构架连接而成的左、右倾斜腹杆桁架,拔出端部杆件与上弦杆的连接钢销后,整片桁架也是一个多连杆可变机构。桁架展开到位后,连接相邻片间弦杆上的连接螺栓并固定端竖杆与上弦杆的连接钢销,可使空间桁架梁成为几何不变的结构体系,承受荷载的作用。

图3所示为间断斜腹杆构架,每个间断斜腹杆构架长8 m,其主要作用是兼做导梁,辅助抢修梁的架设。间断斜腹杆构架第3根斜腹杆可沿上下弦杆滑动,其与上下弦杆有两个连接销孔位置,与左侧孔位连接时呈展开(工作)状态,与右侧孔位连接时呈折叠(存储、架设)状态。

图3 间断斜腹杆构架Fig.3 Interrupted oblique web member frame

上、下平纵联采用同一结构,每组上、下平纵联由2根横梁、2根“X”形布置的斜撑组成(图1),拔出“X”形斜撑与2根横梁一端的连接钢销,上、下平纵联可折叠并拢,便于存储、运输。横联包括横联斜撑和横联水平撑,分别用于工作状态和架设状态。

1.2 抢修梁的主要技术性能指标

(1)适应跨度:32,24 m。

我国铁路简支梁桥跨度以32 m为主,24 m等跨度作为辅助调跨。完全展开状态和半展开状态的可展式铁路抢修梁梁高分别为3.0 m和2.3 m,通过不同长度主桁构架和端构架的组合可分别适应32 m跨度和24 m跨度的铁路桥梁抢修。

(2)设计活载:东风4+70 kN/m活载、ZK活载、ZKH活载。

根据《铁路桥梁抢修(建)技术规程(试行)》(以下简称“《规程》”),采用东风4型内燃机车单机随挂70 kN/m活载。为满足现代铁路桥梁抢修需求,还考虑了高铁ZK活载和客货共线铁路ZKH活载。

(3)架设速度:4小时展开架设一孔32 m抢修梁。

可展式抢修梁采用构件一体化的设计理念,与既有抢修梁相比,可显著缩短拼装时间。通过设计合理的展开方案并结合内嵌导梁的架设方法,可实现4小时内架设一孔32 m抢修梁。

(4)存储性能:存储空间小、运输装载系数高。

由于抢修梁节段可折叠/展开的特点,存储时占用空间小,运输时可采用铁路平板车或卡车直接运输,增大了运输装载系数。与既有构架式抢修梁相比,其存储、运输性能优良。

1.3 抢修梁的架设方法

抢修梁的架设方法是抢修梁设计研究的关键内容之一,与抢修梁的技术方案相辅相成,共同决定了抢修梁的综合性能。利用既有线路配合小型机具或器材配套装备进行抢修梁的架设,是桥梁应急抢修时优先考虑的技术方案,其具有准备工作量小、操作简单、作业环境适应性强等特点。

本文结合可展式铁路抢修梁的特点,提出了一种内嵌导梁的架设方案。外侧各3片左、右倾斜腹杆桁架与上、下平纵连共同构成一个“口”字形封闭结构(下称“口字结构”),内部两片间断斜腹杆平面桁架通过横联连接,嵌在口字结构内(图1)。当抢修梁处于折叠状态时,间断斜腹杆桁架和横联构成的空间结构可沿顺桥向滑出,作为抢修梁架设时的导梁,抢修梁的架设方法如下。

(1)由图4(a)可知,运输抢修梁构件至待架孔桥头,第一辆平板车上装有可旋转落梁支腿、滑轮系统和简易起升装置等设备,后几辆平板车上装载折叠状态的抢修梁构件和桥面系构件。

图4 抢修梁架设流程Fig.4 Construction process of emergency repair beam

(2)由图4(b)可知,在桥头支好可旋转支腿并在主线路两侧铺设供简易起重机移动的临时钢轨。首先,利用纵向连接螺栓和横向连接螺栓拼组折叠状态的左、右倾斜腹杆桁架和下平纵联,并在抢修梁左端部下平纵联上安装配重,暂不拼组上平纵联,利用位于既有梁内侧的两台简易起重机吊起拼组好的桁架并向前移动,将其送至待架孔1/3跨度处。其次,在处于折叠状态且带下平纵联的主桁空间内拼组间断斜腹杆桁架,使用横联水平撑连接两片间断斜腹杆桁架,在间断斜腹杆桁架左端和悬臂端上弦杆上连接加长弦杆以辅助架设,并在间断斜腹杆桁架左端部安装配重。利用牵引绳将位于桥头的简易起重机和间断斜腹杆桁架悬臂端连接,以调整悬臂端方向。最后,利用位于既有梁内侧的两台简易起重机吊起拼组好的间断斜腹杆桁架并向前移动,当间断斜腹杆桁架悬臂端将要移动至对面梁上方时,落下被吊起的桁架并利用千斤顶顶推间断斜腹杆桁架尾部,使其悬臂端至对面梁梁端上方,并拼组上平纵联和桥面系,使平纵联和主桁形成“口”字结构。

(3)由图4(c)可知,使用简易起重机吊起抢修梁左端部并利用牵引绳调整间断斜腹杆桁架悬臂端,将悬臂端搭在对面梁端部。向前移动位于既有梁内侧的简易起重机,将“口”字形结构送入向外伸出的导梁结构。

(4)由图4(d)可知,撤掉配重和牵引间断斜腹杆桁架悬臂端的牵引绳,并利用牵引绳连接位于梁端的简易起重机和间断斜腹杆桁架左端部上弦杆,连接间断斜腹杆桁架与倾斜构架间的上弦杆。

(5)由图4(e)、图4(f)可知,伸长左、右倾斜腹杆桁架上、下弦杆之间的伸缩装置,逐渐展开左、右倾斜腹杆桁架,安装各片桁架下弦杆间的横向连接螺栓,使之成为几何不变结构体系。利用位于梁端的简易起重机将抢修梁端部下落,将抢修梁两端落在落梁千斤顶上。展开间断斜腹杆平面桁架,安装间断斜腹杆平面桁架与左、右倾斜腹杆桁架下弦杆间的横向连接螺栓,安装两片间断斜腹杆平面桁架之间的横联斜撑,拆除位于间断斜腹杆桁架两端的加长上弦杆,利用落梁千斤顶将抢修梁整体落梁到位,完成一孔抢修梁的架设。

2 抢修梁力学性能分析

2.1 荷载作用下抢修梁力学性能分析

抢修梁主要构件全部采用H形焊接截面,Q345D材质,销轴采用42CrMo材质。其中,上、下弦杆截面250 mm×200 mm×25 mm×25 mm,右倾斜腹杆截面200 mm×150 mm×20 mm×20 mm,左倾斜腹杆、间断腹杆截面200 mm×150 mm×12 mm×12 mm;销轴为半径40 mm的圆形截面。

利用ANSYS软件建立32m跨度抢修梁的有限元模型,上下弦杆、腹杆、平纵联等构件通过Beam188梁单元模拟,释放腹杆和上下弦杆连接销轴处的转动自由度,对非必要构件适当简化,同时采用增加密度的方法来弥补简化构件的自重。本文抢修梁兼顾抢修荷载、客货共线荷载和高铁荷载作用,因此,施加的活载包括东风4型内燃机车外挂70 kN/m的竖向活载、ZKH活载和ZK活载;列车横向摇摆力取100 kN,以集中荷载的形式作用于主梁跨中上弦杆位置;横向风压取0.5 kPa,以均布荷载形式施加于上弦杆。活载考虑1.29的冲击系数,荷载按最不利工况进行组合:自重+活载+列车摇摆力+横向风力。抢修梁有限元模型如图5所示。

图5 抢修梁有限元模型Fig.5 Finite element model of the emergency repair beam

表1给出了荷载最不利组合下抢修梁主要受力构件的应力和跨中位移情况。仅自重作用下,抢修梁主要受力杆件的应力较小,跨中各向位移远低于TB 10002—2017《铁路桥涵设计规范》(下文简称“《规范》”)规定的竖向位移35.5 mm、横向位移8 mm的限值要求。

表1 荷载最不利组合下抢修梁应力和跨中位移Table 1 Stress and mid-span displacement of the emergency repair beam under the most unfavorable load combination

在ZK组合的作用下,抢修梁各主要受力杆件的应力和跨中各向位移略大于东风4组合,各项指标均满足《规范》要求。抢修梁可适应高铁列车通过时的荷载工况。

ZKH荷载最不利组合下抢修梁的各项力学指标最大,跨中上弦杆和梁端右倾斜腹杆应力分别为-79.0 MPa和-105.0 MPa,但远低于Q345D钢材的容许轴向应力;梁端部销轴的剪切应力与弯曲应力分别为177.2 MPa和612.2 MPa,满足42CrMo钢材的强度要求;抢修梁跨中竖向和横向最大位移分别为34.9 mm和3.51 mm,满足《规范》要求。ZKH荷载作用下抢修梁的强度和刚度满足使用要求。

2.2 抢修梁模态分析

表2给出了抢修梁的前6阶自振频率和对应的振型。抢修梁前3阶自振频率对应的振型分别为横弯、竖弯和扭转,说明抢修梁的横向抗弯刚度最弱、竖向抗弯刚度次之、抗扭刚度其后。抢修梁一阶横弯对应的自振频率为5.965 Hz,满足《铁路桥梁检定规范》(下文简称“《检规》”)规定的对于无桥面系的普通钢桁梁横向自振频率f>100/L、对应32 m简支梁3.20 Hz的要求。

表2 抢修梁前6阶自振频率及振型Table 2 Natural vibration frequencies and modes of the first six orders of the emergency repair beam

3 抢修梁车桥耦合振动分析

3.1 车辆模型建立

使用多体动力学软件UM建立了C70敞车和CRH380A高铁动车的车辆模型。两种车辆的轮对、转向架和车体均考虑6个方向的自由度,每节车辆共42个自由度,两种车型均采用8辆编组形式。C70敞车车轮采用LM踏面,CRH380A高铁动车采用LMA踏面,轨道均采用60轨。计算时,将轨道视为无质量的黏弹性力单元并忽略轨道的扭转刚度。抢修梁与车辆的相互作用力通过设置在钢轨轨头和轨底的弹簧和阻尼器进行传递,轨底弹簧和轨头弹簧刚度系数依据CRTSⅡ型板的扣件刚度[21],分别取5×107N/m、3×107N/m,轨底阻尼器和轨头阻尼器的阻尼系数分别取6.0×104N·s/m、5.0×104N·s/m。采用Kalker简化理论计算轮轨接触力。采用美国五级轨道谱作为车桥系统的激励源。桥梁结构采用瑞利阻尼,根据JTG/T 3360-01—2018《公路桥梁抗风设计规范》对于钢桁架主梁阻尼比的规定,取0.005。车辆的多体动力学模型如图6所示。

图6 C70敞车及CRH380A列车多体动力学模型Fig.6 Multi-body dynamics model of C70 and CRH380A train

3.2 货车作用下抢修梁的车桥耦合分析

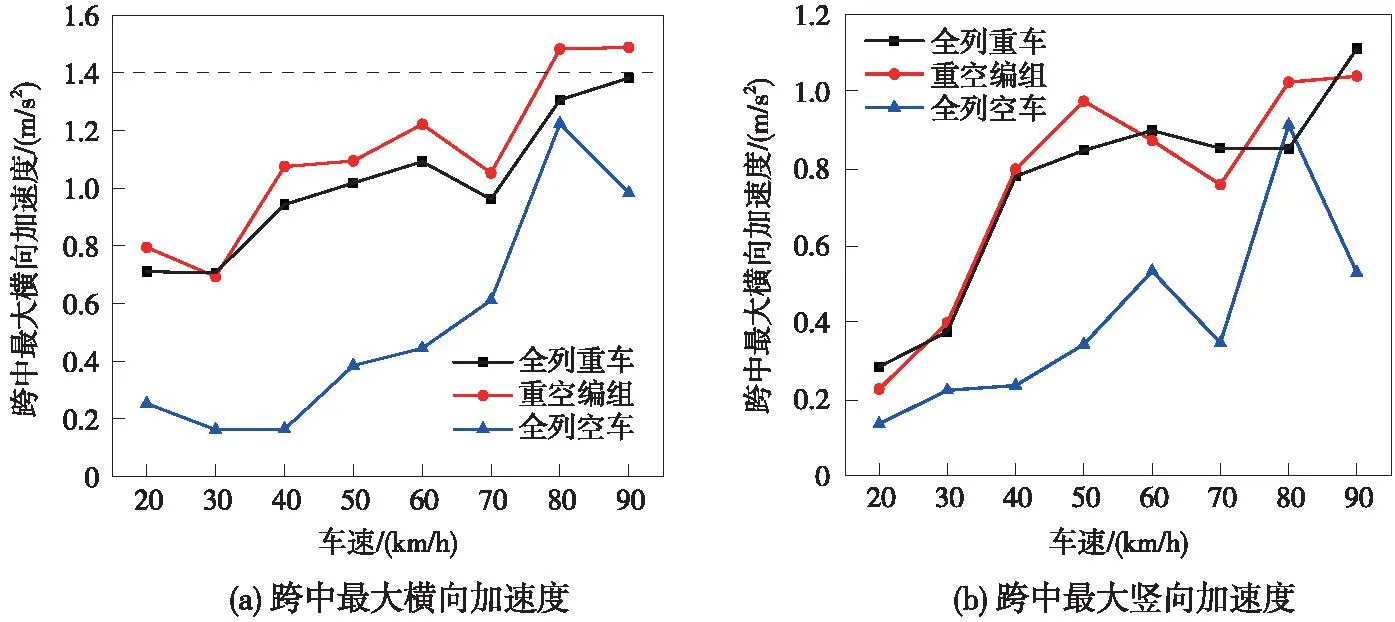

将货运列车以全列重车、全列空车和2重+2空+2重+2空的编组形式进行编组,使其分别通过抢修梁并进行车桥耦合分析。图7~图9给出了货运列车以不同的编组形式通过抢修梁时,抢修梁和车辆最大响应随车速的变化情况。

图7 跨中最大位移响应Fig.7 Maximum displacement response in midspan

对于抢修梁响应,由图7(a)可知,抢修梁跨中最大竖向动位移随车重提高而增加,随车速的提高变化不明显。由图7(b)可知,全列重车对抢修梁跨中最大横向动位移的影响最大,重空编组次之,全列空车最小;3种编组方式对抢修梁跨中最大横向动位移的影响随车速的变化趋势相同;3种编组方式作用下,抢修梁跨中最大横向动位移均满足《检规》规定的32 m跨钢桁梁横向振幅最大不超过5.818 mm要求。

由图8(a)和图8(b)可知,列车以不同编组形式通过抢修梁时,抢修梁跨中最大横向和竖向加速度均随车速的提高而增大;重空编组列车对跨中加速度的影响最大,全列重车次之,全列空车最小;当车速>80 km/h时,在重空编组列车的作用下,抢修梁跨中最大横向加速度为1.483 m/s2,已超出《检规》规定的桥梁最大横向加速度不超过1.4 m/s2的要求;抢修梁跨中最大竖向加速度满足《规范》规定的列车通过时跨中最大竖向加速度不超过0.5g的要求。

图8 跨中最大加速度响应Fig.8 Maximum acceleration response in midspan

根据《规范》,保证车辆安全运行的关键指标为轮对横向力、脱轨系数和轮重减载率。由图9(a)可知,在车速一定时,重车的轮对横向力要普遍大于空车;轮对横向力随车速的提高而增大,且空车的增长趋势明显高于重车;当车速为90 km/h时,全列空车最大轮对横向力为35.682 kN,满足《规范》中规定的客货共线铁路列车轮对横向力≯80 kN的要求。由图9(b)和图9(c)可知,车辆轮重减载率和脱轨系数均随车速的提高而非线性增长且空车的响应要明显大于重车;当车速达到70 km/h时,车辆最大轮重减载率为0.607,当车速达到80 km/h时,车辆最大脱轨系数为0.984,均已超出《规范》规定的客货共线铁路车辆轮重减载率<0.6、脱轨系数<0.8的限值要求。

图9 保证车辆安全运行的关键指标Fig.9 Key indicators of safe operation of vehicles

3.3 高铁列车作用下抢修梁的车桥耦合分析

表3和表4分别给出了高铁列车通过时,抢修梁和车辆相应指标的最大响应值。由表3可知,抢修梁跨中最大竖向动位移随车速的变化不明显,抢修梁跨中最大横向动位移随车速的提高有先减小后增大的趋势;抢修梁跨中最大横向和竖向加速度均随车速的提高呈非线性增长的趋势。当高铁列车以低于120 km/h的车速通过抢修梁时,抢修梁跨中最大横向动位移和跨中最大竖向、横向加速度均满足相关规范要求,但高铁列车以110 km/h的速度通过抢修梁时,抢修梁跨中横向振动加速度为1.362 m/s2,已经十分接近1.4 m/s2的限值要求;当高铁列车以130 km/h的速度通过抢修梁时,抢修梁跨中最大横向加速度为1.643 m/s2,已超出《检规》的限值要求。

表3 不同车速通过时抢修梁最大动力响应Table 3 Maximum dynamic response of the emergency repair beam when passing at different vehicle speeds

表4 不同车速通过时车辆最大动力响应Table 4 Maximum dynamic response of the vehicle when passing at different vehicle speeds

由表4可知,从车辆运行安全角度看,脱轨系数、轮重减载率和轮对横向力这3个指标均随车速的提高而增大。当高铁列车以低于120 km/h的车速通过抢修梁时,车辆脱轨系数、轮重减载率均满足《规范》规定的高铁列车脱轨系数≯0.8,轮重减载率≯0.6的限值要求;当高铁列车以130 km/h的车速通过抢修梁时,车辆最大轮重减载率为0.817,已超出限值要求。《规范》中规定:高铁列车轮对横向力Q应满足Q≤10+P0/3(其中P0为轴重),对于CRH380A高铁为Q≤59 kN的要求。故当列车以低于130 km/h的车速通过抢修梁时,其轮对横向力均满足《规范》要求。

4 结论

本文将可展结构应用于铁路桥梁抢修领域,提出了一种可展式铁路抢修梁的技术方案和架设方法,并对其进行了静力学和车桥耦合振动分析。主要结论如下。

(1)确定了可展式抢修梁的结构形式、杆件截面尺寸、构件类型等关键设计参数并提出了模块化拼组,一体化架设的技术方案。通过不同数量构架的拼组并调整构架的展开状态,可使抢修梁适应不同跨度、不同梁高的桥梁抢修。

(2)抢修梁跨中上弦杆、梁端右倾斜腹杆和梁端部销轴对抢修梁的安全性起控制作用。在可展抢修梁的设计中,应格外重视销轴节点部位的受力情况以保证荷载作用下抢修梁的安全。

(3)ZKH荷载组合作用下抢修梁的受力情况最不利,ZK荷载次之,东风4荷载最后。在新型抢修梁设计研发过程中,应在兼顾传统抢修荷载的同时,亦应考虑现代铁路桥梁的标准荷载,以满足现代铁路抢修的需求。

(4)车辆载重对车桥耦合响应影响显著。货运列车通过抢修梁时,重车对抢修梁的响应不利,空车对车辆的响应不利。决定抢修梁和车辆运行安全性的关键指标均随车速的提高呈非线性增长的趋势。

(5)抢修梁和车辆的响应共同决定了抢修梁的最大通车速度。根据相关规范,为保证行车安全,货运列车能够以最高60 km/h的车速通过抢修梁,高铁列车能够以最高100 km/h的车速通过抢修梁。