珠磨-重结晶制纳米ZSM-5 及催化正庚烷裂解性能

2024-01-15钟少聪史会兵姜海英赵德明刘纪昌朱卡克

钟少聪,史会兵,姜海英,赵德明,刘纪昌,3,朱卡克

1.华东理工大学化学工程联合国家重点实验室,上海 200237;

2.山东京博石油化工有限公司,山东 滨州 256500;

3.石河子大学新疆兵团化工绿色过程重点实验室,新疆 石河子 832003

以乙烯和丙烯为代表的轻烯烃是重要的化工原料。近年来,在聚烯烃等下游产品旺盛需求的推动下,轻烯烃市场迅速增长,丙烯的需求增速已赶超乙烯,在未来较长时间内仍将供不应求。蒸汽裂解是轻烯烃的主要来源之一,作为轻石油馏分的烷烃在高温(>1 023 K)和水蒸气存在下,发生非催化热裂解和脱氢反应生成烯烃和小分子烷烃,目前蒸汽裂解已经不能满足市场对丙烯的需求。蒸汽裂解需要高温条件,这一过程能耗高,约占石化行业总能耗的40%[1],而且这一过程不能调变产物分布(一般丙烯与乙烯的物质的量比小于1),生产过程中产生大量的CO2,增加了环保压力。相对而言,催化裂化反应温度低、能耗小、产物分布可调、原料适应范围更广,成为替代传统蒸汽裂解的一条有效途径,已引起化工界和催化界的广泛关注[2]。

催化裂化主要以分子筛作为固体酸催化剂,常用的有ZSM-5[3]、Y[4]和β[5]等结构分子筛。其中,ZSM-5[6]具有独特的三维十元环孔道结构([100] 10 5.1×5.5↔[010] 10 5.3×5.6***)、强酸性和高水热稳定性,是优选的催化裂化催化剂。在高温、低压反应条件下,中孔和低酸密度的ZSM-5 分子筛具有择形作用,主要发生单分子Haag-Dessau 机理裂解[7],生成低碳烯烃产物,同时可以抑制氢转移、脱氢环化和芳构化等副反应的发生[8]。普通ZSM-5 作为微孔材料,其尺寸为微米级,较小的孔道和较长的扩散距离不仅会限制反应物向孔内酸位的扩散,降低分子筛利用率[9],也会延长作为反应产物的烯烃在分子筛微孔内的停留时间,引发氢转移等副反应,造成烯烃产物选择性下降和催化剂结焦失活。

构建多级孔道分子筛和减小分子筛粒径是解决上述问题的主要策略。制备纳米或多级孔道分子筛的方法目前主要分为“自下而上”和“自上而下”两类方法。“自下而上”法主要使用硬模板[10]、软模板[11]和结晶过程控制[12],采用结构复杂且昂贵的结构导向剂、致孔剂对分子筛形貌进行调控。“自上而下”法则通过酸、碱等蚀刻进行骨架脱硅、脱铝,形成多级孔道结构,但也不可避免地破坏分子筛结构,降低其酸强度和水热稳定性。近年来,机械珠磨法因价廉、过程简单和产物收率高等优点受到广泛关注,已被用于制备MFI[13],TON[14],AFX[15],CHA[16]和MOR[17]等多种拓扑结构的纳米分子筛,且有工业应用。这一方法可将分子筛晶体中的部分化学键破坏,晶粒粉碎到纳米尺度,但同时破坏了骨架结构,因而结晶度、孔道结构和酸性等也会受到破坏,为恢复其原有骨架结构和酸性,需要二次重结晶。遗憾的是,在二次结晶过程中,珠磨后的晶体往往发生二次生长,晶粒重新长大,这一问题成为困扰珠磨方法发展的一大障碍。

为解决这一问题,本课题组近期发展了珠磨-致孔剂辅助重结晶方法,即先通过珠磨制备半结晶分子筛纳米晶粒,再加入聚二烯二甲基氯化铵作为致孔剂进行重结晶,致孔剂不仅可以抑制重结晶过程中纳米晶粒的二次生长,还可以实现造孔。本研究探讨了将这一方法用于制备纳米ZSM-5 分子筛过程时,珠磨过程中的转速和时间对制备过程的影响,以及在重结晶过程中致孔剂添加量和晶化时间对产物结构的影响,确定最佳的珠磨和致孔剂辅助重结晶条件,以期制得具有良好结晶度的纳米ZSM-5 分子筛。通过对分子筛酸性和晶粒大小、孔道结构进行分析,并以正庚烷催化裂化作为探针反应,与普通ZSM-5 的催化性能进行比较。

1 实验部分

1.1 分子筛的制备

分子筛原粉制备:依次加入0.72 g 的四丙基氢氧化铵(TPAOH,质量分数为40%)、0.92 g 的四丁基氢氧化铵(TBAOH,质量分数为40%)、4.13 g 的四甲基氢氧化铵(TMAOH,质量分数为25%)和0.44 g 的Al2(SO4)3·18H2O 于10.58 g 去离子水中,持续搅拌30 min;再逐滴加入13.33 g 硅溶胶至上述溶液中搅拌3 h,最后加入0.20 g 全硅分子筛晶种,继续搅拌2 h,得到SiO2,Al2O3,TPAOH,TBAOH,TMAOH,H2O 的物质的量之比为100:1.00:2.125:2.125:17:2 000,以及晶种质量分数为5%的凝胶。将凝胶转移至高压水热反应釜中,在453 K 下动态(50 r/min)晶化48 h。固体产物为母体ZSM-5 分子筛,命名为H-ZSM-5-P。分离收集上层清液作为母液备用。

珠磨过程:典型条件下将母液和H-ZSM-5-P 制成均匀的浆液后,加入YXQM-0.4L 行星式球磨机的100 mL 珠磨罐中,以400 r/min 的速度珠磨7 h。珠磨使用的氧化锆小球直径分别为0.6,3,6 和10 mm,以4:3:2:1 的质量配置成230 g。珠磨后的粉末和母液过滤分离,固体产物命名为H-ZSM-5-M。

重结晶:取一定量的聚二烯二甲基氯化铵水溶液(PDDA,质量分数为20%)加入到30.00 g 母液和H-ZSM-5-M 制成的均匀浆液中,持续搅拌12 h 后转移至高压水热反应釜,在433 K 下动态(50 r/min)重结晶24 h,固体产物用去离子水洗涤至中性。在373 K 下干燥12 h,然后以2 K/min的升温速率至823 K 下焙烧6 h,得到珠磨-重结晶ZSM-5 分子筛,命名为H-ZSM-5-xMR,x为固体产物中PDDA 的质量分数,未添加PDDA 样品命名为H-ZSM-5-R。

1.2 P 和La 修饰

对所得分子筛进行P 和La 浸渍法修饰,控制P 与Al 物质的量比(P/Al)为0.5、La 与Al 物质的量比(La/Al)为0.7。将1.00 g 的H-ZSM-5 分子筛分散在溶解了NH4H2PO4(0.02 g)的50.00 mL去离子水中,混合物在313 K 下搅拌10 h 后于353 K 下旋蒸除水,然后以2 K/min 的升温速率至823 K下焙烧6 h,再在1 023 K 下水蒸气处理5 h,得到P/Al 为0.5 的磷修饰分子筛样品。采用溶解了La(NO3)3·6H2O(0.10 g)的50.00 mL 水溶液浸渍磷元素修饰后分子筛样品,在313 K 下搅拌10 h 后旋蒸除水,在823 K 下焙烧6 h 得到La/Al 为0.7 的镧修饰分子筛样品。

1.3 表征方法

采用X-射线衍射(XRD)仪(德国布鲁克AXS 有限公司,D8 Advance)对样品进行物相结构分析,X 射线源为Cu-Kα射线,扫描速率为10 (°)/min。样品的相对结晶度由ZSM-5 特征衍射峰(2θ为7.96°,8.83°,23.18°,23.99°和24.45°)的积分比计算得到。采用场发射扫描电镜(SEM)(美国FEI 有限公司,Nova Nano SEM 450)检测样品的粒径和形貌特征。氮气吸附-脱附采用美国Micromeritics 有限公司的ASAP 2020 进行测试,样品在真空、623 K 下脱气处理24 h。比表面积由Brunauer-Emmett-Teller(BET)多点法计算得到,微孔孔容由t-plot 法计算得到,总孔容在相对压力(p/p0)为0.99 时计算得到。氨气程序升温脱附(NH3-TPD)采用Micrometer Chemisorb 2720 进行测试。样品在氦气、823 K 下活化2 h,降温至323 K 吸附氨气至饱和,在423 K 下用氦气吹扫1 h 去除物理吸附的氨气,以10 K/min 的升温速率至873 K,用热导池检测器(TCD)记录NH3的脱附曲线。采用美国Nicolet 科学仪器公司的Spectrum 100 型吡啶红外(Py-IR)仪表征样品酸性。将0.025 g 样品制成直径为13 mm 圆片置于样品池中,在1.3×10-4Pa、623 K 下预处理2 h,采集相应温度下的背景基线。然后在室温下吸附吡啶至饱和,升温至测试温度后使用氦气吹扫1 h 去除脱附吡啶,测定吡啶红外光谱曲线。采用美国安捷伦科技公司的Agilent DD2-500 MHz 进行样品的固体核磁共振(27Al MAS NMR)分析,磁场强度为11.7 T。在频率为130.2 MHz、自旋转速为13 kHz、弛豫延迟时间为2 s 条件下测试其谱图,以Al(NO3)3溶液作为化学位移参考。采用美国安捷伦科技公司的IRIS 1000进行样品的元素分析,得到样品的硅铝物质的量比(Si/Al)。

1.4 催化正庚烷裂化性能评价

正庚烷催化裂化反应在常压、893 K 下于内径为10 mm 的刚玉管固定床反应器中进行。将0.80 g粒度为20~40 目(0.38~0.83 mm)的磷镧修饰催化剂用5.00 g 相同粒度的石英砂稀释后装入反应器恒温段,正庚烷流量为0.2 mL/min,分子筛上正庚烷的空速(WHSV)为10 h-1,氮气流量为30.00 mL/min。产物组分由日本岛津有限公司GC-2014 气相色谱在线检测,采用GS-Al/KCl 毛细管柱(50 m×0.53 mm ×10 μm)和氢火焰离子化检侧器(FID)。

定义生成的烯烃摩尔数与消耗的正庚烷摩尔数之比为反应的烯烃选择性(S),生成的烯烃摩尔数与进料中正庚烷摩尔数之比为反应的烯烃产率(Y)。

2 结果与讨论

2.1 珠磨-重结晶制备条件优化

本研究的目标是确定最佳的珠磨和致孔剂辅助重结晶条件,制备高结晶度的纳米ZSM-5 分子筛。针对目标,首先对原粉H-ZSM-5-P 进行不同转速和时间的珠磨,在保持结晶度的同时减小H-ZSM-5-P的粒径,这样在后续重结晶过程中珠磨样品H-ZSM-5-M 的结晶度可以快速恢复。优化珠磨条件后,选择PDDA 作为致孔剂辅助H-ZSM-5-M 在母液中重结晶,在恢复结晶度的同时抑制小晶粒的生长。图1 简单阐述了珠磨-重结晶样品H-ZSM-5-MR 的合成路线。

图1 通过珠磨和重结晶法从H-ZSM-5-P 制备H-ZSM-5-M 和H-ZSM-5-MR 的合成路线Fig.1 Synthesis route of H-ZSM-5-M and H-ZSM-5-MR prepared from H-ZSM-5-P by bead-milling and recrystallization

为确定合适的珠磨条件,探索了H-ZSM-5-P 在不同珠磨转速时珠磨时间对晶粒结晶度和粒径大小的影响。定义原粉H-ZSM-5-P 的结晶度为100%,图2 为所制备样品的XRD 图谱和相对结晶度,样品的SEM 和粒径分布见图3。

图2 不同珠磨转速下不同珠磨时间得到的H-ZSM-5-M 样品的XRD 图谱(a-c)和相对结晶度(d)Fig.2 XRD patterns and relative crystallinities of H-ZSM-5-M samples obtained at varied bead-milling rates and duration times

图3 不同珠磨转速下不同珠磨时间得到的H-ZSM-5-M 的SEM 图和粒径分布Fig.3 SEM patterns and particle size distributions of H-ZSM-5-M obtained at varied bead-milling rates and duration times(a) H-ZSM-5-P; (b) 200 r/min, 8 h; (c) 200 r/min, 20 h; (d) 400 r/min, 7 h

由图2 可知,珠磨会部分破坏H-ZSM-5-P 母体的骨架结构,随着珠磨转速的提高,H-ZSM-5-M的相对结晶度随珠磨时间的增加下降加快。高转速(600 r/min)下,珠磨3.5 h 就会造成MFI 骨架结构的完全破坏,XRD 衍射峰几乎完全消失,见图2(c)。

低转速下(200 r/min),珠磨8 h 样品还保持原有形貌,粒径也没有显著变化,见图3(b);将珠磨时间延长至20 h,样品逐渐被破碎为粒径为200 nm的小颗粒,见图3(c)。在中等转速下(400 r/min),珠磨7 h 样品被破碎为粒径为100 nm 的均匀颗粒,见图3(d)。综合考虑减小粒径和保持结晶度,选择400 r/min 下珠磨7 h 作为最佳合适的珠磨转速和时间,此条件下得到的H-ZSM-5-M 样品的相对结晶度为30%,见图2(d)。

进一步考察了该H-ZSM-5-M 样品在母液重结晶过程中,PDDA 加入量和重结晶时间对其相对结晶度的影响。图4 为不同PDDA 添加量和重结晶时间得到的H-ZSM-5-xMR 的XRD 谱图。由图4 可知,重结晶6 h 得到的H-ZSM-5-R 样品的相对结晶度(RC)从30%恢复到86%,重结晶24 h 后得到的样品的相对结晶度已恢复到100%。但PDDA 添加量的增大,H-ZSM-5-M 的结晶度恢复速度下降,重结晶6 h 时H-ZSM-5-0.1MR,H-ZSM-5-0.2MR 和H-ZSM-5-0.3MR 相对结晶度分别为60%,58%和57%,说明PDDA 对分子筛晶体生长具有抑制作用,阻止了结晶度的恢复。PDDA 作为聚阳离子,会与带负电荷的H-ZSM-5-M 表面发生静电和吸附作用,抑制H-ZSM-5-M 的二次生长,因此可以形成纳米ZSM-5 分子筛。PDDA 也是一种致孔剂,其聚合的长链可以支撑介孔的形成,在焙烧除去PDDA后产生相互连通的介孔,提高分子筛的传质扩散性能。

图4 不同PDDA 添加量和重结晶时间得到的H-ZSM-5-xMR 样品的XRD 图谱Fig.4 XRD patterns of H-ZSM-5-xMR samples obtained at varied amounts of PDDA and recrystallization times

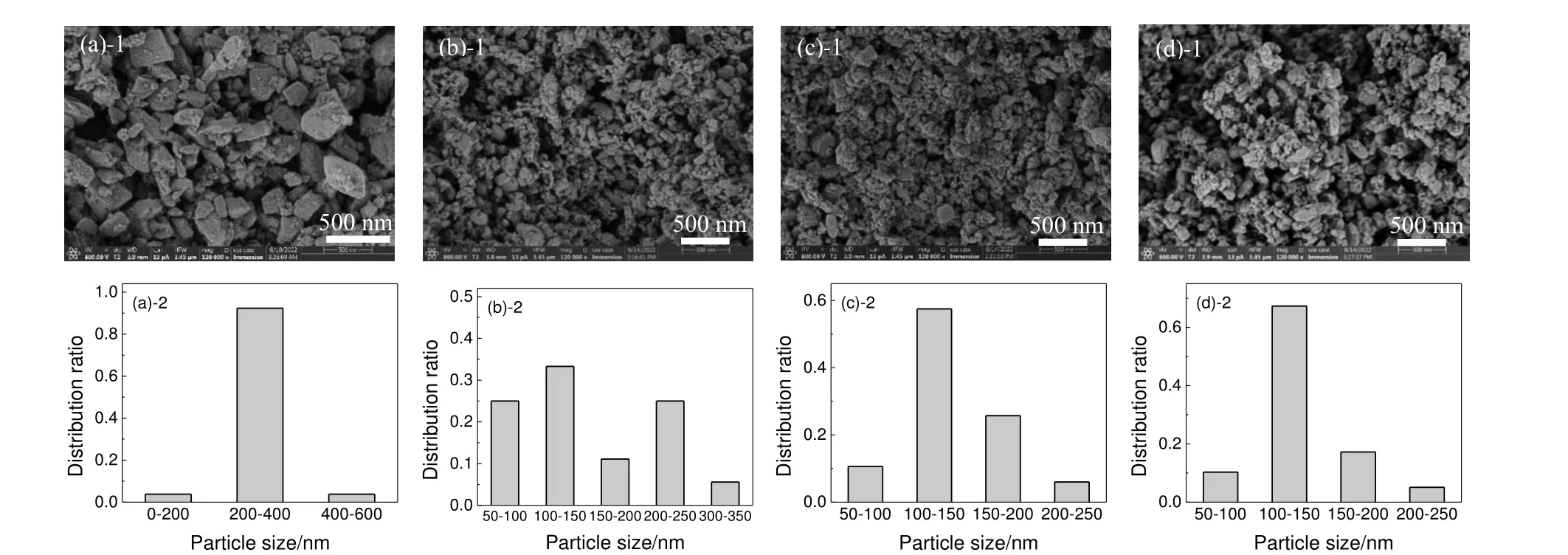

不同PDDA 添加量下重结晶24 h 得到的H-ZSM-5-xMR 样品的SEM 图谱和粒径分布见图5。由图5 可以看出,添加0.1 PDDA对分子筛晶体生长的抑制作用不明显,重结晶后粒径分布为50~350 nm;添加0.2 PDDA,重结晶后粒径主要集中在100~150 nm;添加0.3 PDDA,分子筛晶体表面存在部分无定型小颗粒。综合考虑,在母液重结晶过程中,选择合适的重结晶时间为24 h、PDDA 添加量为0.2。

图5 重结晶24 h 得到的H-ZSM-5-xMR 样品的SEM 图谱和粒径分布Fig.5 SEM micrographs and particle size distributions of H-ZSM-5-xMR samples obtained by recrystallization for 24 h(a) H-ZSM-5-R; (b) H-ZSM-5-0.1MR; (c) H-ZSM-5-0.2MR; (d) H-ZSM-5-0.3MR

2.2 织构性质

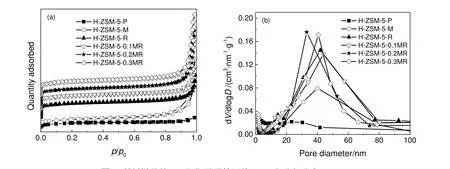

对优化条件下(400 r/min 下珠磨7 h,重结晶时间为24 h)所得样品进行了N2吸附-脱附等温线测定,结果见图6,由此确定的比表面积(SBET)、微孔面积(Smicro)、外表面积(Sext)、微孔体积(Vmicro)和总孔体积(Vtotal)汇总于表1。

表1 由N2吸附-脱附等温线得到的样品织构性能Table 1 Texture properties of samples obtained from the N2 adsorption-desorption isotherms

图6 所制样品的N2 吸附-脱附等温线(a)和孔径分布(b)Fig.6 N2 adsorption-desorption isotherms (a) and pore-size-distributions (b) of the obtained samples

由图6 可知,所有样品的吸附等温线在p/p0<0.10 时表现为I 型吸附等温线,吸附等温线有一个陡峭的上升,表明样品微孔被填充;在p/p0>0.80 时,重结晶样品中还发现存在Ⅳ型吸附等温线,吸附等温线再次明显上升并出现H1 型滞后环,这与介孔和大孔出现毛细凝聚现象有关,说明重结晶后样品出现纳米晶粒堆积形成的晶间介孔和大孔[18]。由表1 可知,六种样品的比表面积大小为:H-ZSM-5-0.3MR>H-ZSM-5-0.2MR>H-ZSM-5-0.1MR>H-ZSM-5-R>H-ZSM-5-P>H-ZSM-5-M。重结晶后样品的比表面积增加归因于粒径减小,H-ZSM-5-xMR 的比表面积大于H-ZSM-5-R 是因为PDDA的加入抑制了重结晶过程中晶粒的生长,且PDDA 添加量越多抑制作用越明显、比表面积越大。相比H-ZSM-5-P,H-ZSM-5-M 的微孔体积和微孔表面积显著下降,表明珠磨破坏了样品的孔道结构;重结晶后样品的H-ZSM-5-R 和H-ZSM-5-xMR 的微孔体积与H-ZSM-5-P 的相近,表明重结晶后样品恢复了微孔孔道结构,但过量PDDA 会抑制重结晶过程晶粒微孔孔道的重构。六种样品的织构性能数据与XRD、SEM 等表征结果相吻合,证明珠磨-致孔剂诱导重结晶过程可以在不影响母体样品微孔结构的情况下减小粒径,制得同时具有微孔和介孔的多级孔道ZSM-5 分子筛。

2.3 27Al MAS NMR 和酸性

ZSM-5 中Al 的配位环境决定其酸性,为了考察制备过程中Al 配位环境的变化,采用27Al MAS NMR 固体核磁对典型样品进行了分析,结果见图7。由图7 可以看出,该系列样品在52 ppm 处有一个强烈的Al 原子共振峰,归属于分子筛骨架中四配位Al 原子,表明样品中Al 原子以AlO4-的形式于分子筛骨架中,且在珠磨和重结晶过程中未发生显著变化,也不受PDDA 加入的影响。

图7 样品的27Al MAS NMR 图谱Fig.7 27Al MAS NMR spectra of samples

图8 为样品的NH3-TPD 图谱。由图8 可见,所有样品均有两个解吸峰,低温解吸峰(450~550 K)对应于NH3从弱酸位点解吸,高温解吸峰(550~750 K)对应于NH3从中、强酸位点的解吸[19]。H-ZSM-5-M 的解吸峰向低温移动,且两个解吸峰强度都低于母体样品的峰强度,说明H-ZSM-5-M 的骨架结构被破坏,导致酸性位点的数目和酸强度大幅下降。H-ZSM-5-R 和H-ZSM-5-0.2MR 的高温解吸峰与H-ZSM-5-P 相近,表明重结晶后其酸性已恢复,且PDDA 的加入对H-ZSM-5-xMR 的酸强度没有显著影响。样品的Py-IR 表征结果如图9 所示,其中1 450 cm-1和1 540 cm-1处的振动峰归属于吡啶分子在Lewis 酸性位点和Brønsted 酸性位点的吸附,1 490 cm-1处的振动峰是两种酸性位点协同作用的结果。计算得到的Brønsted 酸度(CB)和Lewis 酸度(CL)汇总于表2。

表2 Py-IR 测量的样品酸度Table 2 Acidity of samples measured by Py-IR

图8 样品的NH3-TPD 图谱Fig.8 NH3-TPD profiles of samples

图9 样品的Py-IR 图谱Fig.9 Py-IR spectra of samples

由表2 可知,相比H-ZSM-5-P,H-ZSM-5-M 的Brønsted 酸密度显著下降,这是因为珠磨破坏了H-ZSM-5-M 的分子筛骨架结构所致;而H-ZSM-5-R和H-ZSM-5-0.2MR的Brønsted 酸密度与H-ZSM-5-P的相当,表明重结晶后样品的酸性得以恢复,这与NH3-TPD 所揭示的结果一致。

2.4 催化正庚烷裂解性能评价

以正庚烷裂解作为探针反应,对原粉和重结晶样品的催化性能进行了评价,结果见图10。

图10 不同催化剂样品催化正庚烷裂解反应结果Fig.10 Results of n-heptane cracking reaction catalyzed by different catalyst samples

如图10(a)所示,H-ZSM-5-R 和H-ZSM-5-0.2MR 催化的反应转化率高于H-ZSM-5-P 的,说明重结晶后样品的活性高于母体样品,这主要是因为珠磨样品晶粒小、扩散距离短、活性位利用率高。而随着运行时间的增加,三种催化剂的活性均有所下降,但明显重结晶后样品(H-ZSM-5-R 和H-ZSM-5-0.2MR)的活性下降幅度小。当正庚烷催化裂化反应35 h 时,H-ZSM-5-P,H-ZSM-5-R 和H-ZSM-5-0.2MR催化的正庚烷转化率分别从初始77.7%,82.3%和83.2%下降到62.0%,74.3%和77.7%,催化活性分别下降了15.7,8.0 和5.5 个百分点,表明珠磨-重结晶后的纳米分子筛可以提高催化剂的稳定性。

根据催化裂化反应机理[20],Haag-Dessau 单分子反应主要生成H2,CH4,C2H4,C2H6,C3H6和C4H8等,低碳烯烃产率高,而双分子反应主要生成C2H6,C3H6,C3H8,C4H8和C4H10等,低碳烯烃产率低。在正庚烷催化裂化反应中,单分子反应机理和双分子反应机理是同时存在的。Wielers 等[21]提出了裂化机理比例(CMR)的概念来定量地表示反应中单分子反应与双分子反应的比例。

根据图10 实验数据,得到三种催化剂催化正庚烷裂解反应运行35 h 的产物选择性、平均双烯收率、裂化机理比、氢转移系数和产物中丙烯与乙烯的物质的量比(P/E)的平均结果,见表3。

表3 三种催化剂催化正庚烷裂解连续反应35 h 的平均结果Table 3 Average results of n-heptane cracking reaction catalyzed by three catalysts for 35 hours

由表3 可知,三种催化剂催化正庚烷裂解反应的轻烯烃(C2=+C3=)收率由大到小依次为:H-ZSM-5-0.2MR>H-ZSM-5-R>H-ZSM-5-P;轻烯烃的选择性由大到小依次为:H-ZSM-5-0.2MR>H-ZSM-5-R>H-ZSM-5-P。与H-ZSM-5-P 相比,H-ZSM-5-R 和H-ZSM-5-0.2MR 催化正庚烷裂解反应的轻烯烃选择性和收率均有所提高,这归因于珠磨-重结晶后样品粒径减小,缩短了烯烃产物在分子筛内扩散路径,抑制了副反应和氢转移反应的发生,进而提高了轻烯烃选择性和收率。该反应体系中乙烯主要由热裂解产生,丙烯则通过催化裂化产生,珠磨-重结晶后催化剂催化正庚烷裂解产物中P/E明显增大,表明扩散性能的提升会促进正庚烷催化裂化反应的进行,增产丙烯;而且扩散性能的提升抑制了环化和芳构化反应,使BTX(苯-甲苯-二甲苯)选择性显著下降,减少焦炭前驱体的生成,进而延长催化剂寿命。

由表3 所示的三种催化剂催化正庚烷裂解反应的CMR值和HTC值可知,珠磨-重结晶后催化剂的CMR值增大、HTC值减小,说明催化剂的纳米结构可以促进单分子反应,抑制双分子反应的发生,抑制氢转移反应的发生,降低烯烃经氢转移生成的烷烃,有利于提高低碳烯烃选择性。

3 结 论

通过机械珠磨可将微米尺度的ZSM-5 分子筛粉碎形成纳米分子筛,其外表面破坏较多,形成半结晶颗粒,加入PDDA 作为致孔剂,将其在合成母液中进行二次晶化,可以制得高结晶度、强酸性和微孔结构得以保持的纳米、多级孔ZSM-5 分子筛,据此发展了将“破坏”与“构筑”结合的珠磨-致孔剂诱导重结晶制备纳米ZSM-5 的新方法。选择合适的珠磨转速和时间,可以在尽量保持分子筛原有结晶度的同时减小其粒径。选择合适的致孔剂加入量和重结晶时间,则可以在恢复样品结晶度的同时防止发生二次生长,并在这一过程中实现造孔,形成多级孔道结构。这一方法制得的纳米ZSM-5分子筛兼具高结晶度、强酸性与多级孔结构。以正庚烷作为探针分子催化裂化性能评价表明,纳米ZSM-5 分子筛可以显著提高催化剂的活性、稳定性和轻烯烃选择性,因为纳米结构促进了单分子裂化反应,抑制了氢转移等副反应和催化剂结焦。该方法在珠磨-重结晶处理过程中样品损失小,有望推广到工业大规模制备纳米分子筛。