联合收割机的常见故障与维修措施分析

2024-01-13张添淇

张添淇

(太原学院,山西 太原 030032)

我国是一个农业大国,谷物收割任务量大。随着我国在农业发展中的不断投入,农业机械技术和产品性能不断升级,农业机械已经得到了普及应用[1]。联合收割机是一种大型的农用机械,凭借其生产效率高、技术更为先进、粮食损失小等优势,在我国农业领域得到了广泛的应用[2]。联合收割机可完成谷物收获时的所有工序,使得便捷性大大提升。但是其结构复杂、作业环境多样,加之需要长时间连续运行,无法避免故障的发生。联合收割机发生故障后,若不能及时维修,将影响谷物收割质量和效率[3]。因此,应准确判断联合收割机的不同故障,找出引发故障的原因,采取不同的维修措施,提高联合收割机的工作效率并延长其使用寿命。现将联合收割机的常见故障及维修措施总结如下,为相关人员提供参考和借鉴。

1 联合收割机的结构组成

联合收割机是一体化收割谷物的机械,属于大型机械设备。它是在各种收割、脱粒机械的基础上发展起来的,生产工艺比较复杂且要求严格[4]。为适应不同地域、环境下的谷物收割作业,联合收割机分为多种类型。联合收割机一般由驾驶室、割台部分、脱粒装置、清选装置、液压系统、电气系统、粮箱等主要部件组成。

2 联合收割机的工作原理

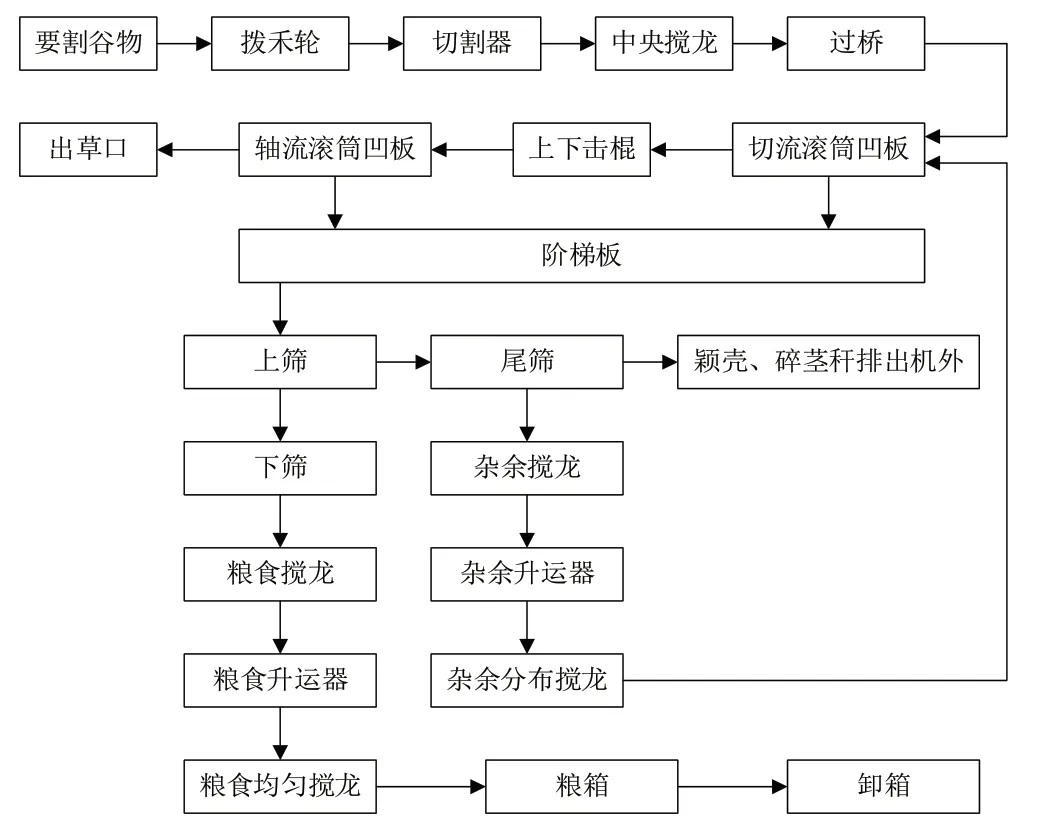

联合收割机工作时,利用分禾器把要割谷物和待割谷物分开,要割谷物通过拨禾轮被引向切割器进行切割[5]。将割下的谷物铺放在割台上,在割台螺旋推运器作用下,谷物不断从两侧向割台中部集中,并被送到倾斜输送器。然后,谷物进入脱粒装置进行脱粒,经过凹板栅格孔后,大部分脱出物落到阶梯抖动板上。抖动板在向后移动的过程中,脱出物中的谷粒沉在下层,颖壳、碎茎秆浮在上层。不断移动的脱出物最终进入清粮筛,大部分颖壳、碎茎秆经筛子的抖动和风扇气流的作用,被吹出机外。而通过清粮筛筛孔的谷粒,经粮食升运器进入粮箱。对于未脱净的穗头,会经杂余升运器再次进入脱粒装置。当粮箱装满后,由卸粮装置卸出,具体工作流程如图1所示。

图1 联合收割机工作流程

3 联合收割机的常见故障及维修措施

3.1 故障判断与检查原则

当发生故障后,联合收割机外部与内在联系会出现差异。此时,应将联合收割机停靠在安全并且不影响生产的位置,技术人员通过对其内外部进行检查,初步判断故障发生的位置。同时,结合发生故障的联合收割机的工作时间、养护次数等实际情况,对已经初步确定的故障位置做进一步确认[6]。根据联合收割机的故障表现形式,采取小拆卸的方式,对确认的故障位置进行系统性检查,主要通过外观检查、仪表检测、经验判断等方式,以最终确定联合收割机的故障类型以及发生原因,为故障的维修提供科学性依据。由于联合收割机结构相对复杂,在对联合收割机故障进行维修时,应保证维修人员具有较强的专业技能。

3.2 割台部分常见故障与维修措施

割台部分常见故障主要有以下几种。

1)割刀堵塞。故障原因:人为操作失误,用刀片切割障碍物;动刀片与定刀片间隙过大,刀片和护刀器都发生了严重的变形;堆积物长期没有被清理,发生塞草;田间杂草过多、割茬过低;动刀片与定刀片配合位置不“对中”;谷物湿度过高,茎秆上可能附着泥土,引发割刀堵塞。维修措施:排除障碍物;调整定刀片与动刀片的间距,定期更换刀片与护刀器;定期对割刀中的杂物进行清理;适当提高割茬;使动刀片与定刀片“对中”;避免在土地潮湿时使用联合收割机。

2)拨禾轮带草。故障原因:弹齿向后倾斜角度太大;转速高或位置太低。维修措施:调整弹齿倾斜角度至适合位置;适当降低转速或升高位置。

3)割台搅龙堵塞。故障原因:拨禾轮位置和转速不对;一次性喂料过多;搅龙与割台底板间隙不对。维修措施:调整拨禾轮位置和转速;改变联合收割机割幅;改变间隙,及时校正割台底板。

4)谷物前倾。故障原因:切割器上有大量泥土;割刀速度过低;收割机前进速度与拨禾轮运转速度不协调;切割器间隙过大。维修措施:清理切割器,除去附着的泥土;加大割刀转速;调整行进速度和拨禾轮运转速度;缩小弹齿和绞龙叶片的间距。

3.3 脱粒装置常见故障与维修措施

脱粒装置常见故障主要有以下几种。

1)滚筒堵塞。故障原因:传送带转速不够或者传动皮带松;谷物太湿;滚筒盖板的螺旋导草板变形;行走速度太快;谷物太高。维修措施:定期检测传送带的运转状态,张紧传动带;选择干燥的谷物收割;修复并装好螺旋导草板;换低速挡作业;装配下切割器附件进行收割。

2)排草夹带损失大。故障原因:发动机未达到额定转速;割台“吃泥”,使凹板筛孔堵塞;联组带、脱谷带未张紧;作业速度过快或割茬较低;籽粒带柄率高难脱粒[7]。维修措施:检查油门是否到位;打开滚筒盖,清理凹板;张紧联组带和脱谷带;降低作业速度或提高割茬;适当拆去1~2条齿杆。

3)籽粒破碎。故障原因:脱粒间隙太小,导致破损率高;滚筒转速太高,冲击作用太强;喂入量大;凹板变形,碰压、挤压谷粒过多;搅龙轴或者搅龙间隙异常。维修措施:调整间隙,在脱粒滚筒两端轴承座下加垫片;适当降低滚筒转速;控制喂入量;修正凹板;维修搅龙轴,调整搅龙间隙。

4)含杂率高。故障原因:前风机风量不足;后风机风量不足;发动机油门小;两圆筒筛之间的间隙过大;凹板与滚筒的脱粒间隙过小;滚筒盖导草板的工作棱粗糙;清选延长板调出太长。维修措施:调整风机转速或进风口开度;适当调小后风机与挡板的间隙;增大发动机油门;调小两圆筒筛之间的间隙;调大凹板与滚筒的脱粒间隙;修磨掉滚筒盖导草板的锐棱;调短清选延长板的长度。

5)谷物脱粒不净。故障原因:滚筒的运转速度过低,谷物颗粒与杂质无法有效分离;脱粒间隙较大,杂质混入谷粒中;一次的喂入量过多,超出脱粒机工作核定的载荷;凹板横格条变形;籽粒与小柄连接力较大。维修措施:适当提升滚筒转速,增强脱粒效果;减小脱粒间隙,降低杂质混入谷物中的概率;适时调整行进速度,确保收割机喂入量保持均匀;修正或更换凹板;调高滚筒分离齿的高度,增强揉搓作用。

3.4 液压系统常见故障与维修方法

对于联合收割机而言,液压系统一般是独立的工作系统。液压系统的组成部分有液压泵、方向机、液压缸等。液压系统发生故障时,为确诊故障发生部位,应先检查油液清洁度和油箱液位,再检查方向机和液压缸的进回油情况,当维修完毕后,需要对液压系统进行排气,方可启动发动机。其中,液压系统常见故障主要有以下几种。

1)液压泵旋转不灵活。故障原因:泵与电机联轴器的同轴度误差较大;轴向间隙或径向间隙过小;液压泵吸入油液中杂质,导致运动副卡死。维修措施:调整泵与电机联轴器的同轴度误差,重新装配;修复液压泵的轴向间隙或径向间隙,更换液压泵机件;更换新油以及滤网[8]。

2)液压泵内外泄漏。故障原因:传动轴密封件疲劳磨损或损坏;液压泵油液黏度过低,导致内泄;接合面及管接头的紧固件未拧紧,密封损坏。维修措施:更换传动轴密封件;选用黏度适中的液压油;拧紧螺栓及螺母,对损坏的密封进行更换。

3)泵排油不足。故障原因:液压泵转速过低;液压泵吸油侧及吸油管段密封不良;由于液压泵内部有砂眼,高低压腔窜通;液压泵零部件磨损,间隙增大。维修措施:检查发动机是否存在磨损打滑;检查紧固件是否拧紧,更换密封件;对液压泵进行解体,更换泵体;检查相关零部件磨损情况,并对其进行修磨,以达到正常运行的间隙。

3.5 电气系统常见故障与维修方法

当电气系统出现故障时,一般要先检查保险丝是否烧断以及接线是否接触不良。在保证保险丝和接线都正常的情况下,再认真分析,确定故障[9]。电气系统常见故障主要有以下几种。

1)灯光和指示仪表故障。故障原因:灯光保险丝烧断;灯光导线接头松动;灯泡内的灯丝损坏;指示仪表传感器损坏;指示仪表损坏。维修措施:及时更换保险丝;紧固导线接头;更换新灯泡;更换传感器;更换指示仪表。

2)充电故障。故障原因:调节器损坏;发电机损坏。维修措施:更换调节器;修复或更换新发电机。

3)起动故障。故障原因:起动开关接触不良;电刷过度磨损,接触不良;电刷弹簧压力不足,接触不良;蓄电池极桩虚接;蓄电池存电不足;整流子表面有油污;电枢轴套过度磨损。维修措施:修理或更换起动开关;用砂纸打磨电刷或者及时更换电刷;改善接触面或更换电刷;紧固蓄电池极桩;更换蓄电池;及时清理油污;修理或更换轴套。

4)蓄电池故障。故障原因:电解液液面低、密度大、不纯,造成极板硫化;电量充足的蓄电池长期放置不用;蓄电池隔板损坏;在蓄电池放电过程中,电解液密度变小,在蓄电池充电过程中,电解液密度变大,极板活性物质脱落;电解液中的氢气和氧气未及时从蓄电池排出,导致蓄电池槽胀裂[10]。维修措施:调整电解液液位、及时更换电解液;保证蓄电池正常使用周期;更换蓄电池;控制充电电流以及大电流放电时间,固定好蓄电池,避免极板振动过烈;保持加液盖上的通气孔畅通,及时排出氢气和氧气。

4 结论

在现代化农业生产过程中,联合收割机能够大幅提高谷物收获的效率,减轻广大农民的劳动强度。但是,在联合收割机使用过程中可能出现各种故障,为了进一步提高联合收割机的使用效率,应做到以下几点:

1)对联合收割机操作人员进行培训,要求了解联合收割机的结构组成及工作原理,培训合格后方可操作联合收割机下田作业。

2)当发现联合收割机出现故障后,可以对常见故障进行初步的判断与分析,确认联合收割机故障的原因,并立即采取相应的措施对联合收割机进行维修。

3)为降低故障的发生概率,对容易发生故障的部位多做检查,并精心做好保养工作,使联合收割机保持良好工作状态。