搭接长度对钢丝绳芯输送带接头承载能力影响的数值模拟

2024-01-12井庆贺曹富荣葛伦贵王耀辉胡兵李靖宇张笃学于忠升陈杰

井庆贺, 曹富荣, 葛伦贵, 王耀辉, 胡兵, 李靖宇, 张笃学, 于忠升, 陈杰

(1. 扎赉诺尔煤业有限责任公司,内蒙古 满洲里 021412;2. 华亭煤业集团有限责任公司,甘肃 平凉 744199;3. 华能庆阳煤电有限责任公司,甘肃 庆阳 745002;4. 华能煤炭技术研究有限公司,北京 100071;5. 华能云南滇东能源有限责任公司,云南 曲靖 655008;6. 华能煤业有限公司陕西矿业分公司,陕西 西安 710032;7. 华能煤业有限公司,北京 100036;8. 辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

0 引言

钢丝绳芯输送带作为带式输送机关键部件之一,其成本占带式输送机总成本的30%~50%[1]。一条完整的钢丝绳芯输送带由若干段输送带搭接而成,接头区域作为最薄弱的环节,常常发生钢丝绳的抽出破坏。接头区域钢丝绳的抽出力是衡量接头承载能力的重要指标,其大小与接头的结构参数密切相关。为确保钢丝绳接头有足够的承载能力,常采用增加接头搭接长度的方式来保证钢丝绳与橡胶之间具有足够的粘合强度。然而,搭接长度过长会增加硫化时间,同时还会浪费物料,增加制造成本。因此,在满足钢丝绳承载能力的情况下应尽可能减小搭接长度。

目前,许多学者通过有限元仿真对钢丝绳芯输送带接头进行了研究。Song Weigang 等[2]取st1250型输送带接头长50 mm 部分进行建模分析,研究了搭接长度对钢丝绳芯输送带连接性能的影响,并给出了接头阶数划分的计算公式。范丽[3]通过Von Mises 应力曲线对钢丝绳芯输送带接头长度进行分析,并计算了不同规格钢丝绳芯输送带接头最佳长度。龙新雨[4]对不同长度的单根钢丝绳接头模型进行分析,得出了钢丝绳最大抽出力随钢丝绳长度的变化趋势。申立芳[5]提出了一种基于ANSYS 静态非线性分析的钢丝绳抽动的粘接滑移分析方法,分析了钢丝绳从粘接到抽出的过程,得到了钢丝绳拉拔力与位移关系。姜航旗[6]采用试验对长度为50~100 mm 的接头进行分析,得到了钢丝绳粘合长度对钢丝绳抽动行为及强度极限的影响。然而上述研究主要集中在接头的结构参数、硫化工艺及胶料的粘合性能,并没有指出搭接长度对接头承载能力的影响。

本文通过ANSYS 中的内聚力模型模拟接头钢丝绳与橡胶间的胶接状态,仿真分析得到不同搭接长度对接头承载能力的影响规律,并拟合得到接头搭接长度与钢丝绳抽出力的定量关系,可为不同承载能力要求下接头搭接长度的合理化选择提供理论依据。

1 钢丝绳芯输送带及其连接形式

钢丝绳芯输送带是以纵向等间距排列的钢丝绳为骨架、橡胶为外覆盖层的复合结构体[7],其结构如图1 所示。输送带在运行过程中所受的纵向载荷主要由其内部左右捻向、交替排列的钢丝绳来承担[8]。

图1 钢丝绳芯输送带结构Fig. 1 Steel cord conveyor belt structure

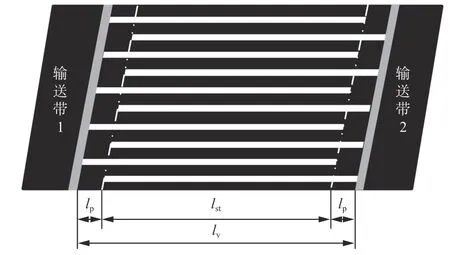

钢丝绳芯输送带采用硫化胶接的方式将相邻带体两端钢丝绳与橡胶紧密粘接在一起。硫化后的接头按钢丝绳搭接形式的不同分为一阶、二阶、三阶和四阶接头4 种[9]。一阶接头搭接形式如图2 所示。其中,接头区域钢丝绳数量为带体中的2 倍,lv为接头总长度,lst为最小阶梯长度,lp为过渡段长度。

图2 一阶接头搭接形式Fig. 2 Lap form of first-order joint

接头搭接长度越长,钢丝绳与橡胶的粘合力越大,钢丝绳越不易发生抽出破坏,但搭接长度过大会使成本变高。因此,在满足接头承载能力的基础上,合理选择搭接长度是钢丝绳芯输送带接头强度优化的方式之一。不同型号钢丝绳芯输送带接头参数见表1。

表1 不同型号钢丝绳芯输送带接头参数Table 1 Joint parameters of different types of steel cord conveyor belt

2 内聚力模型参数获取试验

在有限元分析中,内聚力模型可有效表达金属复合材料粘合面裂纹的萌生与演化过程,同时避免裂纹尖端应力奇异问题,解决裂纹尖端较大范围屈服问题,且不需要预置初始裂纹[10-11],因此被广泛应用于粘合界面的损伤失效分析中。

2.1 内聚力模型

D. S. Dugdale[12]最早提出了内聚力模型,如图3所示。

图3 内聚力模型Fig. 3 Cohesive zone model

通常将尖端内聚力区的作用力与位移变化关系称为“牵引力-分离位移关系”,其中牵引力用Q来表示,分离位移用zs来表示,二者间关系的函数表达式为[13-14]

在多种内聚力模型中,双线型内聚力模型的牵引力-位移曲线变化趋势更为简单[15],应用范围最广,因此,本文采用双线型内聚力模型。双线型内聚力模型的牵引力-位移曲线如图4 所示。在外力作用下,初始状态应力与位移呈线性递增关系,直至应力分别增加到临界值σnmax(法向最大应力)与σtmax(切向最大应力)时损伤开始,此时的法向、切向临界位移分别为随着位移zs的持续增大,材料的承载能力逐渐下降,应力也开始下降,此时裂纹已经开始萌生并逐渐扩展,当位移增大到法向、切向分离位移时,应力减小到0,界面完全失效。

图4 双线型内聚力模型的牵引力-位移曲线Fig. 4 Traction-displacement curves of bilinear cohesive zone model

双线型内聚力模型本构关系表达式为

式中 σn, σt分别为法向、切向界面应力,MPa。

法向的临界断裂能 φn和切向的临界断裂能 φt分别为

由式(2)—式(5)可知,采用内聚力模型表征接头钢丝绳与橡胶的胶接状态,需要分别定义切向与法向的参数(),这些参数可通过法向拉伸试验与切向拉剪试验获得。

2.2 试样制备

由于直接采用钢丝绳芯输送带进行拉伸试验无法直观观测到钢丝绳与橡胶之间的变化,所以用2 个钢板与橡胶硫化胶接成一个完整的试样。为确保试验的准确性,钢板采用与钢丝绳芯完全相同的材质。试样形状及尺寸如图5 所示。

图5 试样形状及尺寸Fig. 5 Sample shape and size

2.3 试验过程

试验装置如图6 所示。将试样安装在夹具的中线上,以2 mm/min 的加载速率进行拉伸试验。为确保试验数据的准确性,避免偶然误差,每组试验进行3 次,取3 次试验数据的平均值作为最终结果。

图6 试验装置Fig. 6 Test device

2.4 试验结果分析

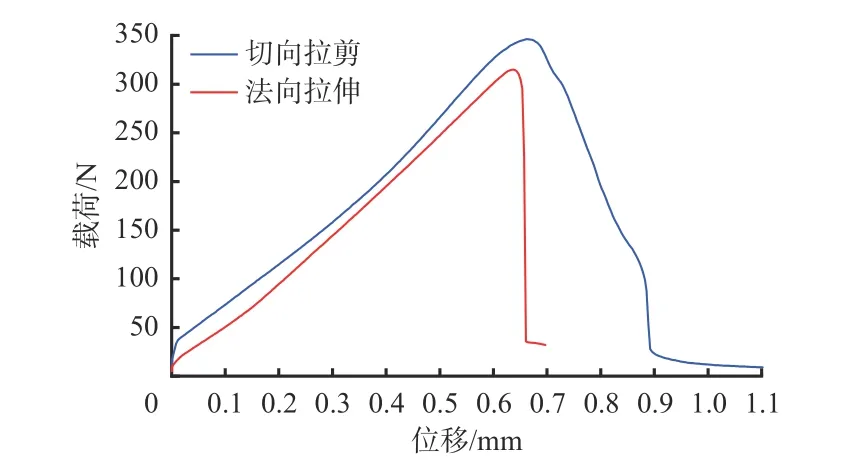

切向拉剪与法向拉伸试验的位移-载荷曲线如图7 所示。可看出切向拉剪试验中试样损伤最大载荷为346 N,损伤起始位移为0.666 mm,损伤结束时的最终位移为0.961 mm;法向拉伸试验中试样损伤最大载荷为315 N,损伤起始位移为0.637 mm,损伤结束时的最终位移为0.664 mm。切向拉剪与法向拉伸试验的位移-载荷曲线分别呈等腰三角形与直角三角形,变化趋势与双线型内聚力模型基本吻合。

图7 切向拉剪与法向拉伸试验的位移-载荷曲线Fig. 7 Displacement-load curves of tangential tensile shear and normal tensile test

切向拉剪与法向拉伸试验试样损伤失效过程所受载荷随加载位移的不断增大可大致分为上升阶段与下降阶段。因此,将曲线分别拟合成2 条直线,分别得出法向载荷Fn、切向载荷Ft与位移z的线性函数经验公式:

法向最大应力σnmax与切向最大应力σtmax分别为

式中:Fmax为损伤起始最大载荷,N;S为试样粘合面积,mm2。

通过计算得到有限元分析中的双线型内聚力模型参数,见表2。

表2 双线型内聚力模型参数Table 2 Bilinear cohesive zone model parameters

3 钢丝绳芯输送带接头损伤失效仿真分析

3.1 几何模型建立

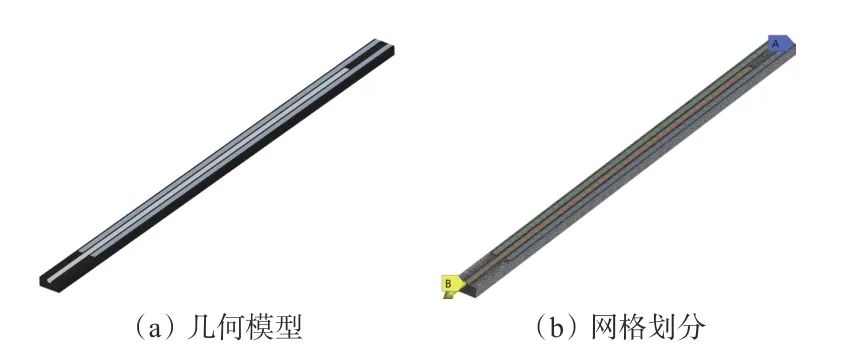

以st1250 型钢丝绳芯输送带为研究对象,其结构参数见表3[16]。由于接头区域钢丝绳搭接的重复性,为缩短计算时间,以单根钢丝绳为研究对象,取接头区域含3 根钢丝绳部分进行建模,建立的接头几何模型如图8(a)所示。网格划分时对重点关注的钢丝绳-橡胶接触界面进行网格加密,确保加密后的网格大小与钢丝绳网格大小一致,划分后的网格如图8(b)所示。

表3 钢丝绳芯输送带结构参数Table 3 Structural parameters of steel cord conveyor belt mm

图8 接头几何模型及网格划分Fig. 8 Joint geometry model and meshing

3.2 材料参数定义

钢丝绳具体材料参数[17]:密度为7 800 kg/m3,弹性模量为1.96 GPa,泊松比为0.3。橡胶为超弹性材料,不能用线弹性方法表示,因此,选用双参数Mooney-Rivlin 模型作为橡胶的本构模型[18],其应变能经验公式为[19-20]

式中:W为橡胶应变能,J;C10,C01为橡胶的材料参数;I1,I2分别为第一、第二应变不变量;D1为与应变相关的非线性参数,用于描述材料的可压缩性;J为橡胶变形前后体积比。

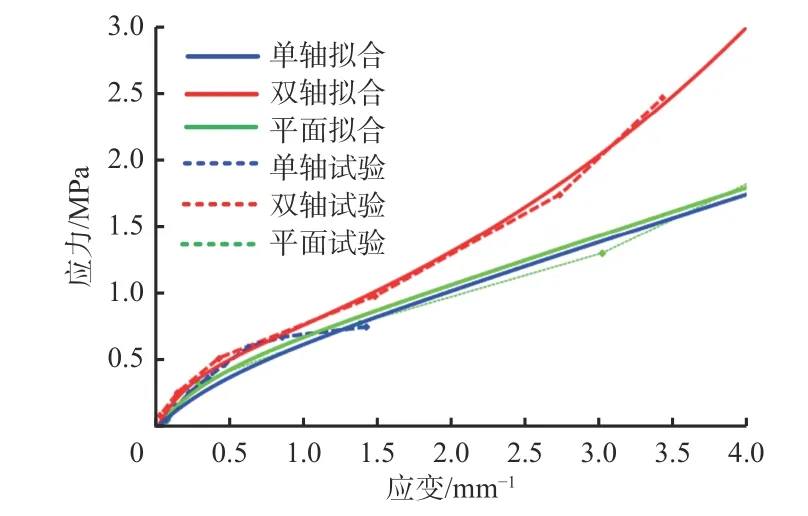

由于橡胶材料的不可压缩特性,其泊松比设置为0.5。对于Mooney-Rivlin 二阶本构模型,其材料参数C10,C01可通过文献[21]中的橡胶材料应力-应变数据获得。将应力-应变数据输入ANSYS 材料库对应的试验模块,在材料库的Hyperelastic Material中选取Mooney-Rivlin 二阶本构模型进行拟合,结果如图9 所示。

图9 Mooney-Rivlin 二阶本构模型拟合曲线Fig. 9 The second-order constitutive model fitting curve of Mooney-Rivlin

从图9 可清楚地观察到Mooney-Rivlin 二阶本构模型与基础力学试验数据的拟合情况,经过对比发现,Mooney-Rivlin 二阶本构模型拟合效果较好,尤其在图中红色与绿色曲线代表的双轴拉伸与平面拉伸方面拟合效果更理想,拟合得到的材料参数C10=0.178,C01=0.039 6。

3.3 接触类型及边界条件设置

在对接头模型施加载荷时参考GB/T 5755—2021《钢丝绳芯输送带 绳与包覆胶粘合试验 原始状态下和热老化后试验》,对接头模型右侧端部2 根钢丝绳施加固定约束,限制其在3 个方向的自由度,同时对接头模型左端单根钢丝绳施加沿钢丝绳轴向向外的位移载荷,模拟钢丝绳受力抽出的失效过程。

3.4 损伤失效过程分析

接头损伤失效曲线如图10 所示。可看出整个损伤演化过程可分为线性加载阶段(0→A)、损伤萌生阶段(A→B)、损伤扩展阶段(B→C)及完全失效阶段(C 点后),每个阶段的受力变化特点不同。刚开始钢丝绳与橡胶完全粘合,无损伤萌生,钢丝绳所受载荷随位移增大呈线性增长趋势,线性加载阶段接头变形为弹性变形。直到A 点后,曲线斜率明显变小,接头损伤开始,随着位移增大,钢丝绳所受载荷继续增大,但增大幅度变缓,此时弹性变形向塑性变形转变。B 点为钢丝绳脱粘失效过程中界面可承受的最大应力点,B 点之后接头损伤速度加快,直至C 点整个失效过程结束,钢丝绳在橡胶中滑移,与橡胶之间产生摩擦力,直至钢丝绳完全抽出。整个接头损伤失效曲线与双线型内聚力模型牵引力-位移曲线(图4)较为吻合,证明双线型内聚力模型可较为精准地描述接头钢丝绳脱粘失效的演化过程。

图10 接头损伤失效曲线Fig. 10 Joint damage failure curve

4 搭接长度对接头承载能力的影响分析

4.1 搭接长度范围确定

由表1 可知,st1250 型钢丝绳芯输送带接头的最小阶梯长度为350 mm,实际胶接时可根据输送带所承受的拉伸载荷适当增大接头搭接长度。为准确预估接头的合理搭接长度范围,建立了搭接长度分别为350,450,550,650,750,850 mm 的接头模型,通过仿真得到各搭接长度下接头位移-载荷及刚度变化曲线,分别如图11、图12 所示。

图11 不同搭接长度下钢丝绳位移-载荷曲线Fig. 11 Displacement-load curves of wire rope under different lap lengths

图12 接头刚度随搭接长度变化曲线Fig. 12 Curve of joint stiffness varies with lap length

从图11 可看出,接头钢丝绳与橡胶粘接完好时,不论搭接长度多大,钢丝绳所受载荷与其位移都呈线性变化,满足胡克定律。从图12 可看出,搭接长度为350~750 mm 时,接头刚度随搭接长度增大总体呈非线性增大,其中搭接长度为350~650 mm时接头刚度近似呈线性增大,直至搭接长度增大到750 mm 后接头刚度变化不再明显。

搭接长度的增大将直接增大钢丝绳与橡胶间的接触面积,使橡胶在传递力的过程中应力集中变小,改善了橡胶的受力性能。不同搭接长度下橡胶所受最大剪应力变化曲线如图13 所示。可看出随着搭接长度不断增大,接头橡胶所受最大剪应力总体呈递减趋势,尤其在搭接长度为350~550 mm 时,橡胶所受最大剪应力随搭接长度增大呈线性递减。搭接长度为550~750 mm 时,橡胶所受最大剪应力减小速度变缓,直至搭接长度增大到750 mm 后,橡胶所受最大剪应力随接头搭接长度变化的趋势不再明显。因此,当采用增大接头搭接长度的方式降低搭接区域橡胶的应力集中时,应控制搭接长度为350~750 mm。

图13 不同搭接长度下橡胶所受最大剪应力变化曲线Fig. 13 Change curve of the maximum shear stress on rubber under different lap lengths

4.2 搭接长度对接头承载能力的影响

为研究搭接长度对接头承载能力的影响,建立不同钢丝绳直径(2.5,3.0,3.5,4.0,4.5 mm)下搭接长度分别为350,450,550,650,750 mm 的接头模型,仿真得到钢丝绳抽出力,如图14 所示。可看出钢丝绳抽出力随搭接长度增大总体呈非线性递增;钢丝绳直径越大,钢丝绳抽出力随搭接长度增大的涨幅越大。

图14 不同钢丝绳直径下抽出力随搭接长度变化Fig. 14 The drawing force varies with lap length under different wire rope diameters

为分析钢丝绳抽出力与搭接长度之间的定量关系,对图14 中各钢丝绳直径下接头单根钢丝绳抽出力随搭接长度变化进行函数拟合,结果如图15 所示,可看出拟合偏差较小。

不同钢丝绳直径下接头搭接长度与单根钢丝绳抽出力之间的经验公式为

式中:C2.5,C3.0,C3.5,C4.0,C4.5分别为2.5,3.0,3.5,4.0,4.5 mm 直径钢丝绳的抽出力,N;L为接头搭接长度,mm。

根据式(10)可计算出不同搭接长度下接头单根钢丝绳抽出力,进而计算出含一定数目钢丝绳搭接接头的承载能力,即接头最高可承受的纵向载荷;也可根据不同工况下对输送带接头承载能力的要求,结合输送带内钢丝绳直径,计算出接头钢丝绳的最佳搭接长度。

5 结论

1) 钢丝绳受力抽出时,整个损伤演化过程可分为线性加载、损伤萌生、损伤扩展和完全失效4 个阶段。钢丝绳受力抽出的接头损伤失效曲线与双线型内聚力模型牵引力-位移曲线具有较好的一致性,证明双线型内聚力模型可较好地模拟钢丝绳芯输送带接头损伤失效过程。

2) 搭接长度为350~750 mm 时,随着搭接长度增大,接头刚度总体呈非线性增大,接头橡胶所受最大剪应力呈递减趋势。因此,确定了搭接长度范围应控制在350~750 mm。

3) 增大搭接长度可明显提高接头承载能力,且钢丝绳抽出力随搭接长度增大总体呈非线性递增;钢丝绳直径越大,接头钢丝绳抽出力随搭接长度增大的涨幅越大。