带式输送机保护研究及应用分析

2024-01-12焦文涛

焦文涛

(晋能控股集团有限公司潘家窑矿,山西大同 037003)

皮带输送机是一种连续输送的机械,它的主要用途是输送块状、粒状和散状的物料,在晋能煤业集团公司的各个煤矿中占有重要地位。然而,在煤矿井下运输中,经常发生输送带断裂、撕裂等问题,造成生产停用,进行皮带的更换、修复,给高产高效矿井带来了极大的损失。晋能煤炭集团公司某煤矿在皮带运输车的安全防护工作中,充分挖掘了皮带运输车的潜力,保证了各种安全措施的灵敏度和可靠性,减少因非装置失效引起的停机效应,改善皮带运输机的运行可靠度,减少皮带运输机的故障率。

晋能煤炭集团公司某煤矿现有9 部皮带运输车,7部为主干系统,2 部综采顺槽,总输送里程20km,11 个转载点。主要运输设备皮带输送机的停车使下部皮带机发生连锁故障,导致停机时间过长,从而对各个工作面的持续作业产生不利的影响。皮带输送机故障超过50%,主要是由于:①树脂锚杆、网片等在传送皮带外,容易发生偏移;②皮带速度高,落料出口落下的煤导致纵撕裂防护失效;③搭接点的护煤沟中有大量的煤堆积,在重负荷启机时,出料口的煤很大,造成撒煤、堆煤、回煤现象,造成纵撕保护误动作;④在运输皮带上设置了水煤块,对防撞的煤层进行了防护,导致了接地电阻型的堆煤层的误操作。

晋能煤炭集团公司某煤矿分公司在2020年完成了30%的减员,2021年完成70%的减员,计划到2022年完成100%减员。为了减少皮带机的故障率,提高矿井产能,必须从多个角度来解决皮带运输的错误动作率和提高防护的敏感性。为了保证煤矿主干交通的正常运营,从各个角度加强了防护的可靠性。

1 加强对带式输送机保护的检查和维护

为了确保晋能煤炭集团公司某煤矿主干输送系统安全稳定,减少装置的故障,必须对其进行检修保养。

(1)领班组长要在班前会议上把一切工作都安排得明明白白,对皮带传动装置易发生故障的部位要仔细检查。

(2)当值时,领班组长及值班人员要了解上一次作业状况,并问清楚皮带输送机的防护有无问题,有没有解决问题[1]。

(3)各部皮带运输机包机工人每周都要进行一次完整的保护。确保所有保护装置外观完好,固定牢固,保护拉线、电缆、插销无松动、脱落,禁止使用金属丝等替代螺栓的紧固,牵引绳应设置在传送皮带支架的纵向横杆外侧,不能出现绑扎和坠落现象。在使用过程中,防止皮带的磨损。包机员工每个月都要对自己承包的皮带运输机进行一次开箱检查,检查输送机的保护接头内部有没有潮湿或进水,如果空腔中有水,要检查外壳密封垫的状态,不完整的要更换,并清理接线槽中的污渍,加入干燥剂,检查连接件的连接部位有无松动或虚接,一旦发现,应立即进行维修。

(4)机电副组长对全厂皮带运输车的安全进行全面的检查,每日早班会向所有工作人员问清安全装置的运转状况,对不稳定的保护器使用维修的时机进行检验,并对出现的问题进行及时的解决。

(5)在停机维修期间,维修人员应对每一条皮带输送机的头部进行一次防护测试,以确保每一种防护措施都是灵敏、可靠的。如果发生了问题,必须马上进行维修,如果发现线路上的问题找不到,应该马上进行维修。

(6)对于年久失修或有淋雨场所的防护要特别注意,加大检查次数,如果防护设备的接线腔中潮湿较重,则要将其拆下并取出,并更换新的防护设备。

(7)针对每个防护设备的易损坏零件,应在皮带运输机前端放置备用零件,以防发生损坏后进行替换。

(8)机电技师要定期向包机员工进行防护工作原理和故障处理方面的理论知识,并由机务副组长负责向现场解释各种问题的解决办法,并做好对设备的预防性检修,确保主运系统的正常运转。

2 加装各类保护误动作的防护装置

为有效地解决皮带输送机保护的误动作问题,确保各保护功能的正常工作,增加多种保护装置以预防误动作。

(1)跑偏保护防护装置。制造0.6m×0.4m 的钢板,采用夹具和螺钉将其紧固于纵横梁,以保护跑位防护装置,在高速运转中树脂锚杆、网片随煤炭流动而不会因接触跑偏而产生故障。在皮带实际发生偏差时,皮带的边缘可以精确地接触到跑动防护,从而导致皮带停止运转。

(2)纵撕保护防护装置。当漏煤斗煤量较大或运输皮带较重时,煤体转速为0~4.5m/s,由于其强劲的冲力,会使煤粉飞散,导致纵撕裂防护失效。采用防错操作、安装挡煤皮、护板等防护措施,可以有效地阻止煤体的撞击,减少纵撕防护的发生。

①翻板纵撕防护装置在上下两条上架之间设置一层护板或护板,其形状尺寸取决于上架的间距、上带面和横梁的间距。由于护煤槽内的煤块很难进入上、下输送带之间,从而避免了纵撕保护的误动作。

②下料皮带纵向撕裂保护设备由一台废弃的托滚轮筒壳体剪断,一面用钢板与钢管焊在一起形成夹具,夹住传送皮带的纵向横杆;圆管可以作为“保护伞”,确保在抛煤过程中不会碰到底部的输送机皮带纵撕裂保护。

③在护煤槽的搭接点两端,用10mm厚钢板制成梯形,并带有弧度。然后再采用相同厚度的三角板进行拉筋焊接,焊接2道,避免了钢板碰撞变形。同时,在每台清扫臂上焊接一条小链条,以避免钢板的开焊,使输送皮带受到损坏。可根据煤粉的数量来选择喷煤臂的密度,通常选用4条。通常情况下,在断电后,搭接点处的煤块堆积高度要比皮带边缘高25~30cm,第1道清扫装置设置在皮带边缘10cm 处;第2 通道清扫机与第1通道间隔75cm,与第1通道相对,其高度与第1通道相同;第3 和第2 条槽的间隔75cm,并且在第1 条槽的斜面上,其高度在条边边缘6cm 处;第4 条和3 条线的间隔为75cm,在3条线的斜线上,与3条线的高度相同。

(3)堆煤保护防护装置。在煤层保护前端设置挡煤片,能有效地阻止煤流对煤层的冲击,并具有一定的防护效果。另外,在上水或漏煤的过程中,由于水分较大,会使煤层中的水分沿着煤层向下流动,造成与地面接触。在煤层防护端部加装防护罩,防止水流沿着防护罩向外漫溢,从而减少了防护功能的误动作。

3 带式输送机保护改造升级

3.1 纵撕保护改造

目前,与之相匹配的皮带运输机的控制系统均具备纵撕式保护功能,但其性能并不理想。为了提高纵撕保护的可靠性和灵敏度,本文介绍了一种新型的纵撕式防护装置。

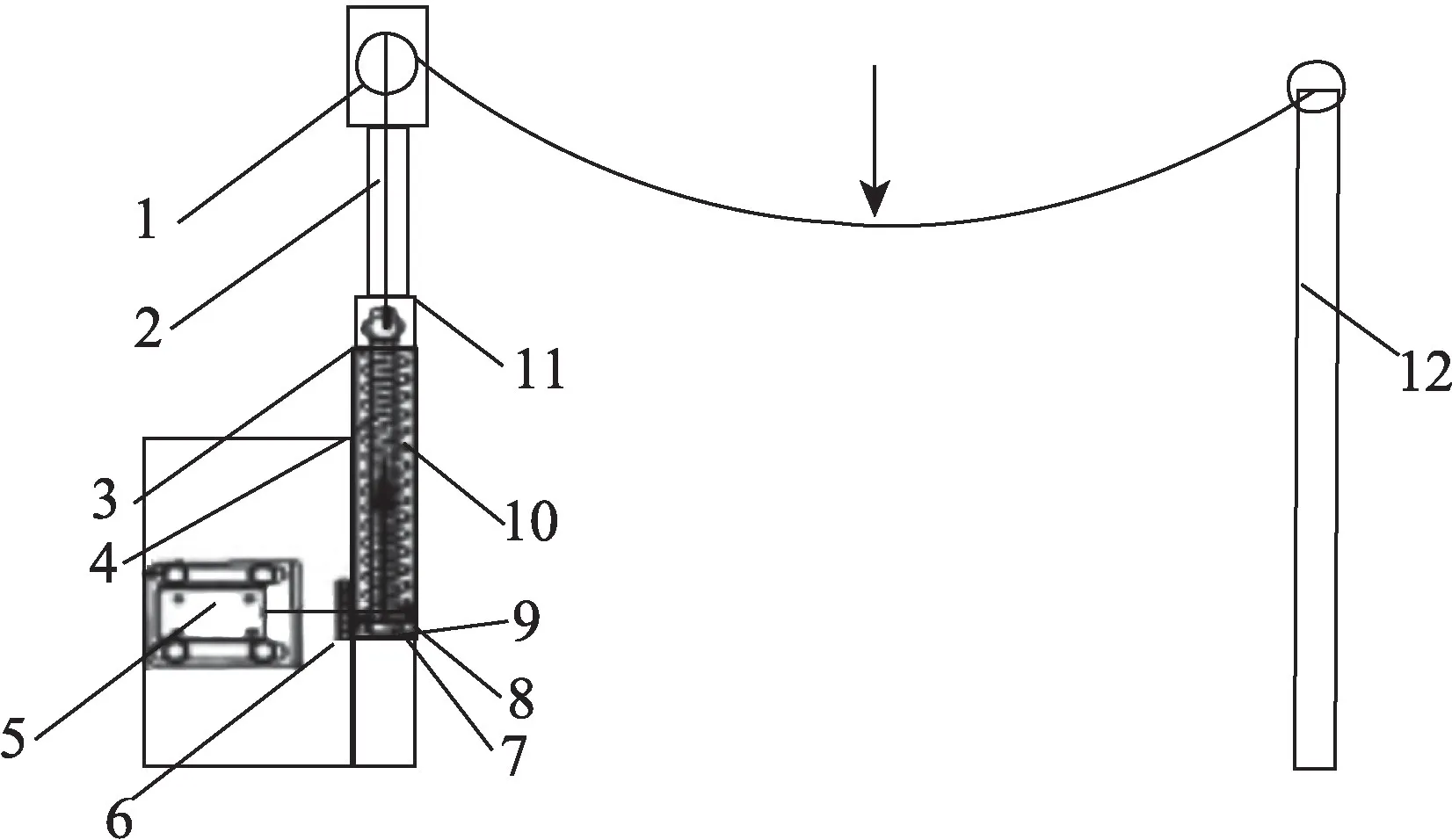

具体实施方式:在皮带输送机的两边分别安装纵撕开关架,并用钢索(可选∅4mm)将其连接。钢索一头与支架相连,一头绕着一个带小滑轮的竖杆,与自制的套管式拉杆机构相连接。套管式拉杆机构是一根直径为20mm 的伸长螺栓,通过一个弹簧,在底部安装一个大的垫圈和一个匹配的螺帽,外面用1/2″的钢管包裹;采用钢板焊接封口,确保螺旋上端及垫圈底部能上下移动;将一颗螺丝帽焊在螺杆末端,以紧固钢索。在钢管的底部,有一条长方形的凹槽,将一条4cm长8mm的细长钢条(波动棒)焊接到大衬板上,并可以随着丝杠在凹槽中上下运动。然后将一个带偏移传感器的零件竖直地固定在套管机构的下部,一个用于跑偏的操作开关的竖杆上,一个用于防止复位的挡板,在另一端安装了一个拉杆机构的波动杆,当它向上运动的时候,可以驱动一个跑偏冲程开关。结构原理如图1所示。

图1 拉绳纵撕保护装置结构原理图

在开始工作之前,应按现场的具体条件调整拉杆传动装置的动作触劲,并在选定好的弹性后,再将拉杆装置的下部螺丝拧上,调整其位置。防护作用张力初始值为200N(小煤块、小修补皮、网片等不会发生作用),选择的弹簧的弹性因子K=3.87N/mm,换算成弹簧的移动冲程是50mm,因此,在偏差切换检测器的竖条下面40~50mm的地方布置了波形杆[2]。

3.2 堆煤保护改造

堆煤传感器在传送带搭接点上,共设2 套,通常采用接近型和电极型堆煤防护,电极型的堆煤层一旦接触到水分,很容易发生故障。同时,临近堆煤防护也存在着大量煤块冲击造成的误动作。

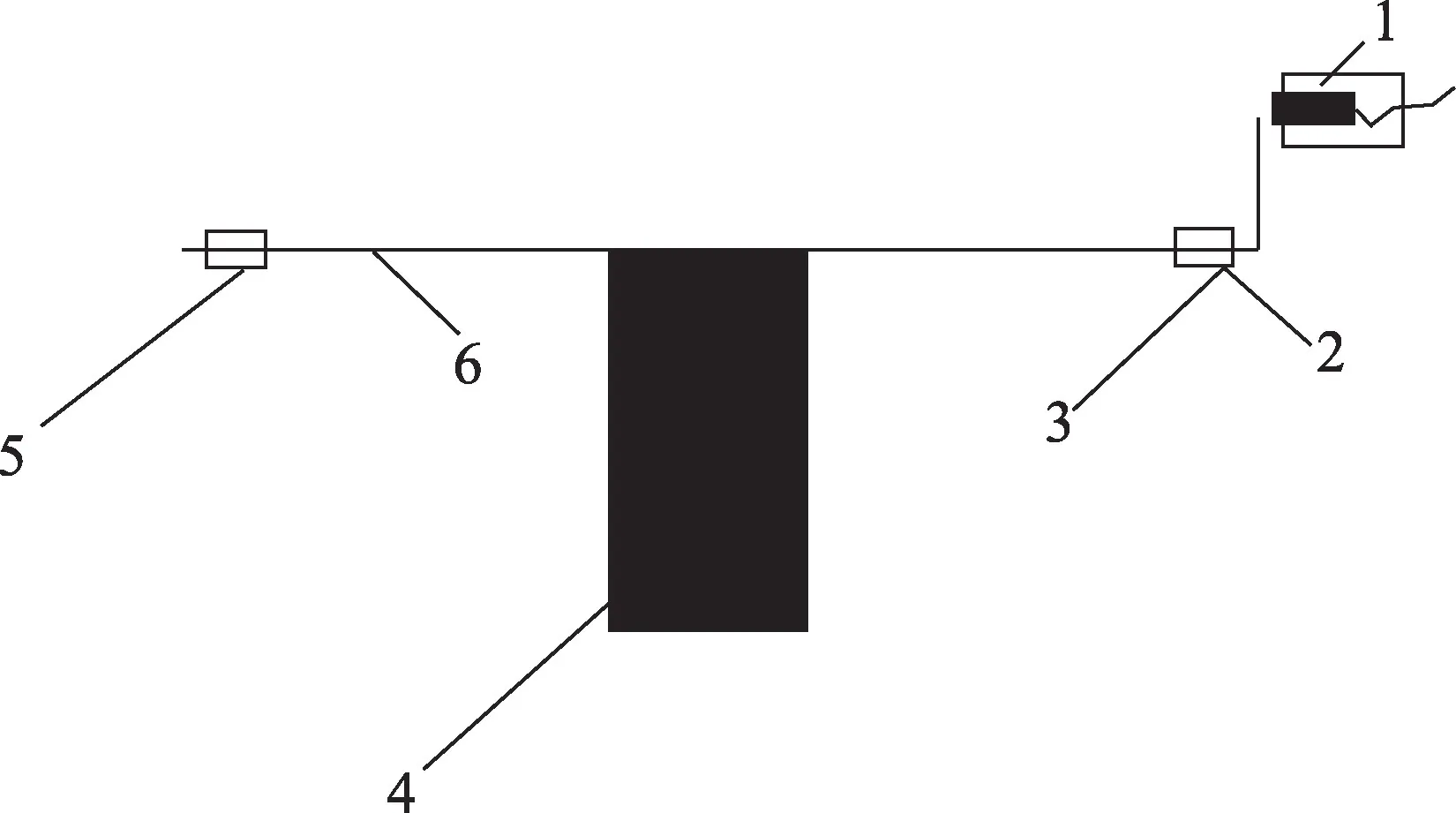

本设备由固定架、转向轮、翻板、转杆、触发杆、接近开关组成。整个结构为钢焊接,转棒与翻盘均与转杆焊接,并在转杆两端各增加一个转轮,转轮可选用旧托辊的两端轴承。在转棒的一端焊接1根触发器,使扳机与转筒呈90°角,在两个转轮的下端焊接一个固定座,该固定座的间距与搭接点护煤槽相同,焊接后便于在护煤槽上进行安装。在一个基座上焊接1个接近开关卡,方便接近开关的安装。最终,接入开关与保护控制器相连。在图2中显示了对煤层的保护改造。

图2 堆煤保护改造示意图

3.3 跳链断链停机保护改造

四条刮板式运输机(SGB 1400/160),其作用是将原煤的物流分流到1#、2#、3#的仓库,因为原煤炭中含有矸石、铁器、锚杆等杂质,对运输系统的安全、平稳运转造成很大的阻碍,如果这些杂质流入到机头或尾部,很容易发生跳链、飘链事故,甚至会造成锁链断裂,造成设备的严重损伤。如果在使用中频繁发生断链、跳链等问题,无法及时检测到,造成断链后难以复原,需要耗费人力和财力。为了保证刮板式运输机的安全运转,需要引进一种能够在发生断链、跳链、飘链等故障时,能够发现并停下来进行处置,以防止发生重大电气设备事故的发生。

具体实施方式:在前端增加一套金属接近开关,两组分别成左右分布,并垂直于刮刀的上部。2个接近开关由接线箱信号线与PLC 控制箱的输入单元模块相连,并将接近开关所获取的数据传送至PLC 控制器进行比较和运算,如果发现的数据与设置不一致,则由PLC发出停止指令,停止刮刀输送机。图3显示了跳链断链故障保护的改进。

图3 跳链断链停机保护改造示意图

3.4 张力下降保护改造

固定皮带输送机张力传感装置是两端都用U 形环、鸡心环、钢丝绳夹固定。由于拉力传感器与拉紧固定轮之间的距离较短,因此,采用钢索夹具进行定位操作比较麻烦,日常维护检查项目较多,而且在拉力传感器出现故障时,很难进行更换。因此对拉力传感器连接模式进行修改是必要的。

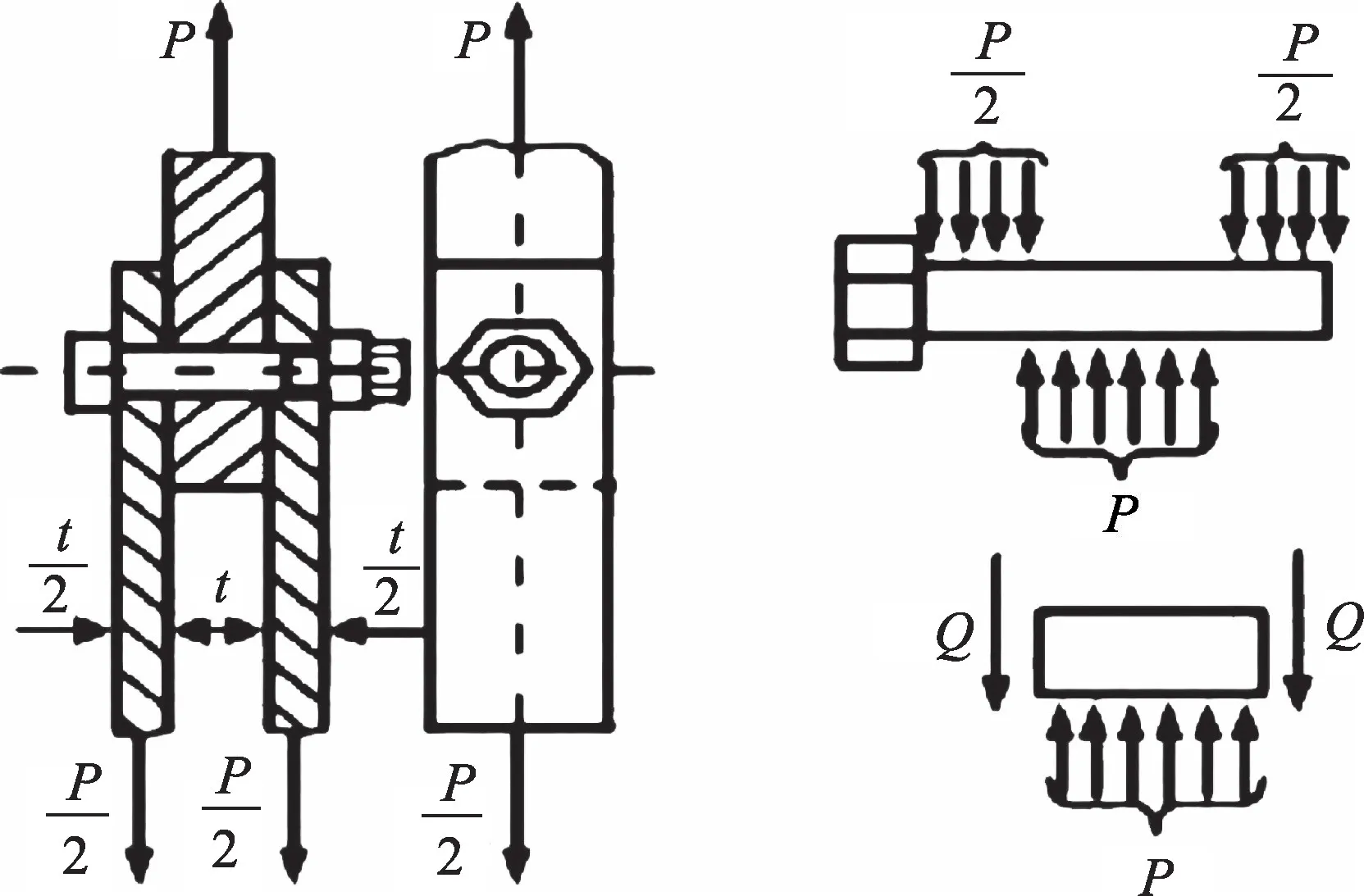

(1)理论设计。改变了由拉力传感器与张紧力固定轮耦合的方法,采用了由穿孔螺栓和螺帽将张力传感器与张紧的固定轮连接的方法。改造结构见图4。

图4 改造结构

(2)穿孔螺栓设计选型。拉伸强度P=800kN(最小断裂应力),钢板厚度t=55mm(将所述张力传感器的宽度计算在内),直径d=∅35mm的螺栓(所述张力传感器内部开口为∅36mm),所述螺栓的应力状态见图5,由此得到了剪应力Q=P/2。

图5 螺栓受力分析

剪切应力:

选择40Cr 材质的螺钉,其剪切应力和挤压应力均低于许用值,达到了强度指标。

(3)具体实施方案。对原来的固定底座进行了改装。测量已有的安装座孔尺寸,按两孔间距对换能器穿孔位置和两孔尺寸进行再设计,剩余部件仍按原有尺寸进行,整个构件均为30mm 厚度的钢板,并对焊缝质量提出了高质量的要求。焊接的强度符合规定(牵引力不小于800kN)。具体的焊接工艺条件:

①采用30mm厚的钢板进行整体结构的替换,材料采用Q345;

②所有板件不能有尖角;

③将耳板外侧的焊缝改为斜槽+角焊,也就是将耳板的外缘和底部的焊点换成20mm45°,然后在20mm处添加一个20mm的角焊,以达到更好的结合效果;

④在两侧耳板内侧55mm处增加30mm厚的拉筋;

⑤建议采用交替焊接法:在耳板的中部设置焊工艺肋→进行外坡口焊接→进行耳板内侧和底板20mm角焊缝的焊接→去掉工艺肋,进行耳板内侧肋板焊接→进行耳板外侧坡口和角焊缝焊接→进行耳板外侧肋板焊接。

4 应用效果

(1)该方案有效地解决了原保护由于自身张力不够造成的保护误动作问题,确保了无人值守环境下的主要交通系统安全可靠。

(2)主要交通系统的故障发生率不断降低,提高了行车的安全性。在2017 年,失效的影响持续期为217h,至2021年为60h,下降幅度较大。

5 结语

晋能煤炭集团公司某煤矿通过强化对皮带运输车保护的检查与维护,加装各种保护装置,对各种保护装置进行了升级和更新,提高了保护的可靠性,减少了主要交通系统的故障。经过5 a 的运行,其成果明显,为主站无人值班奠定了良好的理论依据,并对皮带输送机的安全运行有一定的指导作用。