抽水蓄能电站高水头偏心铰弧形闸门安装技术

2024-01-09齐界夷程雪如

齐界夷 ,程雪如

(1.中国葛洲坝集团三峡建设工程有限公司,湖北 宜昌 443002;2.中国能建工程研究院水电施工设计研究所,湖北 宜昌 443002;3.长江生态环保集团有限公司,湖北 武汉 430010)

0 引言

偏心铰弧形闸门因其偏心铰结构有效避免了闸门运动过程中面板与主止水发生相对错动时对止水产生的切搓力,延长了主止水的使用寿命,也减小了启闭机油缸的启闭容量;偏心铰压紧式止水结构止水效果好,同时在局部开启时可有效抑制闸门振动[1],因此,被广泛用作高压控制闸门,例如:新疆阿尔塔什水利枢纽工程深孔排沙洞工作闸门、小浪底水利枢纽排沙洞工作门、龙羊峡及拉西瓦水电站底孔工作弧门、九甸峡水电站泄洪洞及东江二级放空洞工作弧门等。

偏心铰弧形闸门结构较复杂、安装精度要求高,安装难度较大。常规安装方法先安装闸门、启闭机,然后提升闸门,根据闸门的实际位置调整门槽与闸门间隙,符合设计要求后完成闸门门槽的调整、加固焊接并浇筑二期混凝土[2],从而控制门叶与门槽之间的间隙满足止水压缩量要求。受现场空间等条件限制,这种方法操作难度大,且工效低。

长龙山抽水蓄能电站(以下简称“该工程”)位于浙江省安吉县天荒坪镇境内,地处华东电网负荷中心,装机容量2 100 MW。该工程下水库布置导流泄放洞,泄放洞出口闸门水头为94 m,安装偏心铰弧形闸门。投标方案中采用常规施工方法,计划工期为120 d,而根据该工程当时实际进度和节点工期要求,需压缩工期约60 d,否则将直接影响该工程下水库下闸蓄水节点工期。鉴于此,通过研究和应用拼装前置整体吊装、模拟计算各工况各构件精确安装坐标等技术措施,优化施工工艺流程,以提高安装工效,同时保证安装精度和施工安全。

1 工程特征

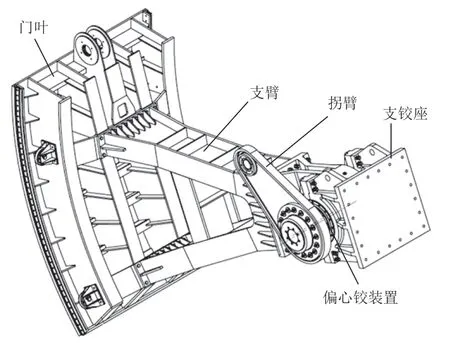

该工程导流泄放洞偏心铰弧形闸门与启闭机为上下结构布置形式(图1),上部为启闭机房,配置1 套1 600 kN/1 000 kN(启门力/闭门力)闸门操作液压启闭机、1 套1 000 kN/500 kN(启门力/闭门力)偏心铰液压启闭机,全关后退位总水压力10 400 kN;下部为弧形闸门室,闸门的孔口型式为潜没式,孔口尺寸宽1.8 m×高2.4 m。偏心铰弧形闸门安装主要包括门槽钢衬及其埋件、主止水座、门叶、支臂、拐臂、偏心铰装置及其支铰座等(图2),其中门叶总重约36.3 t,门叶整体制造不分节,最大单元重量约16.7 t。

图2 偏心铰弧形闸门整体结构图

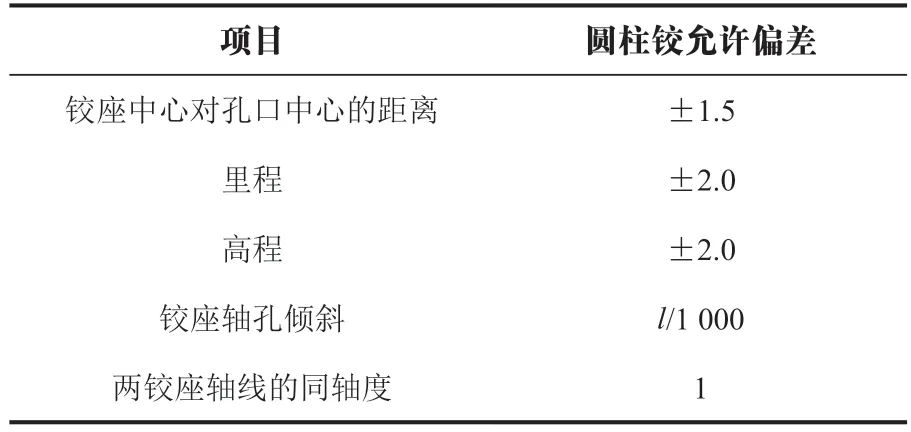

按照我国能源行业标准NB/T 35045—2014《水电工程钢闸门制造安装及验收规范》[3]的要求,弧形闸门铰座安装的精度要求较高,允许偏差见表1 所列。

表1 支铰座安装允许偏差 mm

2 拼装前置整体吊装技术

将门叶与支臂进行提前拼装,运至安装部位后采取整体吊装的方法,具体施工工序为:支铰座安装→支铰安装→门叶与支臂拼装→门叶与支臂整体吊装→支臂与活动支铰断面螺栓连接→门叶前顶止水到位。支铰座与支铰安装采取制作调整架、工装的措施,并结合计算机模拟数据,使安装简便,同时保证安装精度;门叶与支臂采取厂内提前拼装+现场整体吊装技术,降低了安装难度,提高了施工工效。

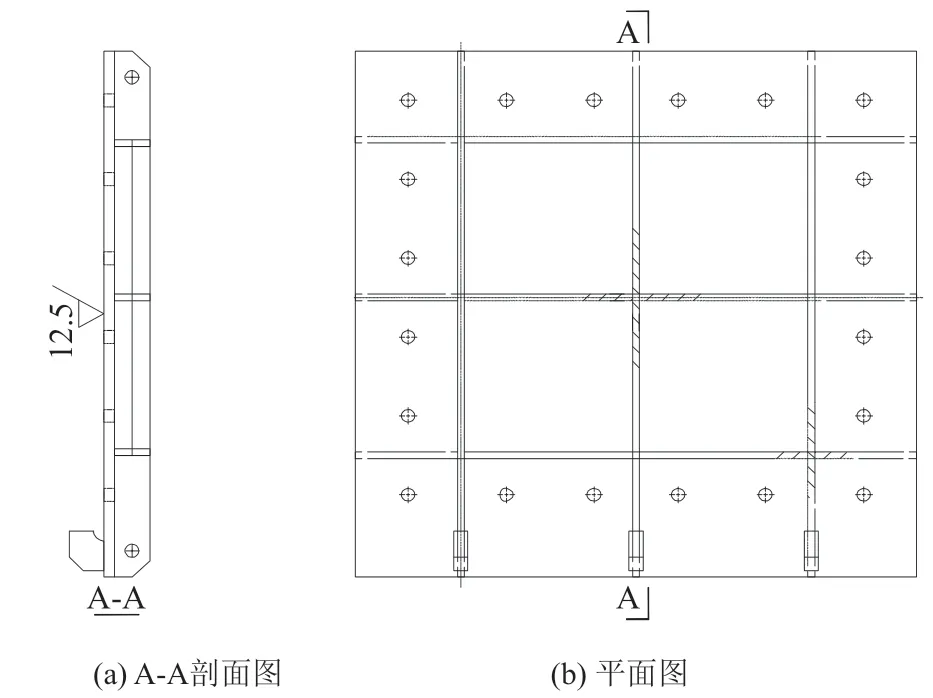

2.1 支铰座安装

采用支铰调整架控制支铰螺栓安装精度。按照设计图纸加工制作支铰调整架(图3),其上设置码板与螺栓孔,利用支铰调整架上螺栓孔反向穿定位螺栓对支铰螺栓定位,根据测放的支铰安装控制点线确定支铰调整架安装位置,然后在支铰调整架的4 个角安装螺母和背母,其它的螺母和背母须松开,待反复调整和测量直到各项数据符合要求后再上紧。

图3 支铰调整架示意图

支铰螺栓与一期锚板焊接加固。在调整架和支铰螺栓准确定位后,紧固螺母与背母,进行支铰螺栓与一期锚板的焊接。支铰螺栓焊接时,先进行4 个角螺栓定位焊接,再焊接中间各螺栓,焊接完成并对支铰调整架进行复测合格后,再进行支铰的整体吊装安装。

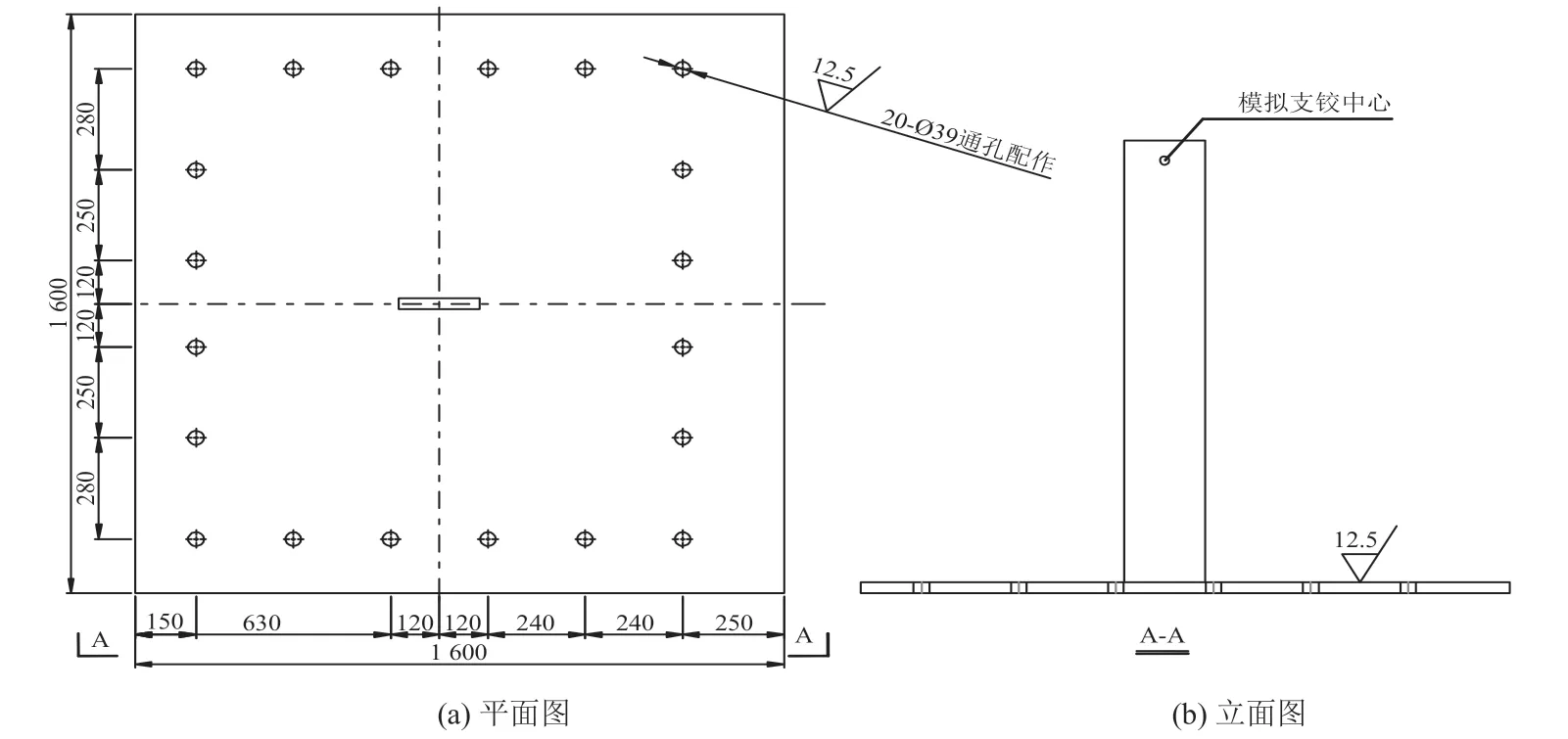

安装偏心铰装置固定螺柱时,为便于控制螺柱安装位置,采取制作简易偏心铰装置(以下简称“工装”)的方法。工装采用长宽均为1 600 mm、厚度为30 mm 的钢板制作,应用CAD 软件模拟偏心铰装置的固定铰中心、前顶位活动铰中心、后退位活动铰中心,将三个控制点标记在工装上,工装上的螺柱孔与支铰调整架匹配钻孔,保证螺柱孔位置不变。

用起重设备将工装吊装至偏心铰装置安装一期埋件处,调整工装位置到位,将工装临时固定,然后安装螺柱临时点焊固定,待螺柱全部定位后将工装拆除,最后按照要求焊接螺柱。固定螺栓使用的简易偏心铰装置如图4所示。

图4 简易偏心铰装置

2.2 支铰与拐臂整体定位安装

2.2.1 模拟计算与厂内定位拼装

根据闸门固定铰中心坐标,采用计算机模拟闸门全关状态前顶位状态及运行轨迹,从而取得拐臂中心线与固定铰中心线、活动铰中心线的夹角等偏心参数精确数据。

现场安装前,以前顶位活动铰中心为控制点,在厂内搭设偏心铰装置调整平台,将偏心铰装置吊装至平台上,先调整固定铰安装状态的角度,用型钢临时固定,然后模拟闸门全关位置状态并调整活动铰的角度,用全站仪测量拐臂中心线与固定铰中心线、活动铰中心线的夹角;用手动葫芦调整拐臂位置,测量夹角满足要求后临时固定拐臂位置,再用手动葫芦调整拐臂位置时测量活动铰位置的变化情况,夹角和活动铰变化量满足设计要求后,用型钢固定偏心铰装置,即支铰与拐臂实现提前整体定位。安装时将调整定位的支铰与拐臂组合体整体运输至安装部位后,按照事先模拟和现场精确放样的控制点,采用吊装设备进行整体吊装。

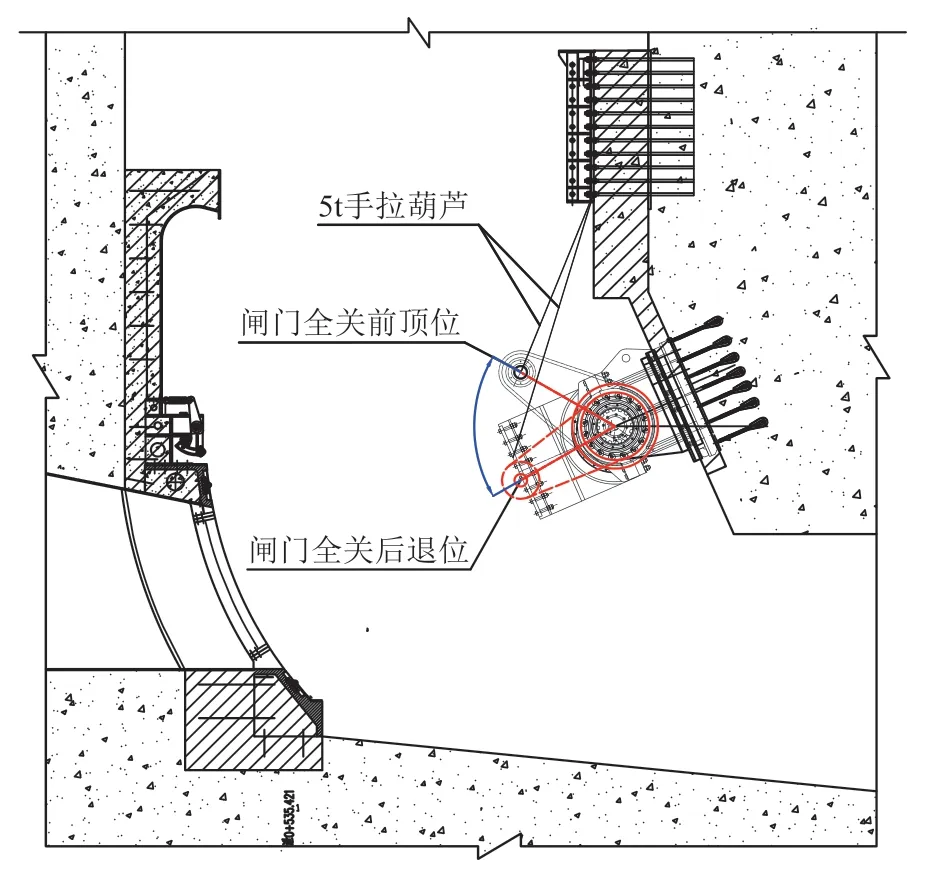

2.2.2 现场整体吊装

在支铰座一期埋件测量放点,焊接二期埋件托架,二期埋件吊装到位只需要微调便可做临时加固,将支铰座运输至现场,采用汽车吊进行安装,用螺栓固定在二期埋件上;并采用2 台5t 葫芦将支铰座前端与支臂连接部分调至闭门模拟工况前顶位状态。支铰座拐臂调至闭门模拟拐臂后退位状态详如图5 所示。

图5 支铰座拐臂调至闭门模拟拐臂后退位状态

支铰设计有永久吊耳,吊装时使用两根φ32 钢丝绳通过20 t 卸扣与吊耳连接进行吊装。支铰安装完成后使用5 t 手动葫芦将活动铰固定。

2.3 门叶与支臂拼装及整体吊装

采取将门叶与支臂在厂内提前拼装为整体,总重约17.41 t,然后运输至安装现场,再采用起重机械进行吊装。门叶侧使用钢丝绳,支臂侧使用手动葫芦进行角度调整,将支臂角度调整为闸门前顶位时角度,如图6 所示。闸门偏心参数、运行轨迹及前顶位时角度等事先采用计算机模拟确定。

门叶就位时,将其放置在底主止水上,支臂上端面与活动支铰端面对正后,穿支臂与支铰的连接螺栓,使支臂上端与活动支铰连接,满足设计要求后,用葫芦将支铰座拐臂调整至前顶位置,检查水封压缩量及止水情况,满足要求后,将闸门用支撑架支撑,最后起重机械缓慢松钩,安装完成。

3 模拟计算门槽一次安装技术

偏心铰弧形闸门的启闭需要门槽钢衬、止水装置、门叶、支臂,以及与支臂和门叶铰接的拐臂、液压启闭机等机构协同运行。门槽钢衬及其止水座为固定结构,门叶须在液压启闭机的作用下通过支臂顶推与门槽止水准确且紧密贴合,方可保证密封效果。常规方法在安装门槽及止水座时不能一次固定,需向外侧偏移一定距离临时加固,在门叶安装定位后再反拉调整门槽及止水座。

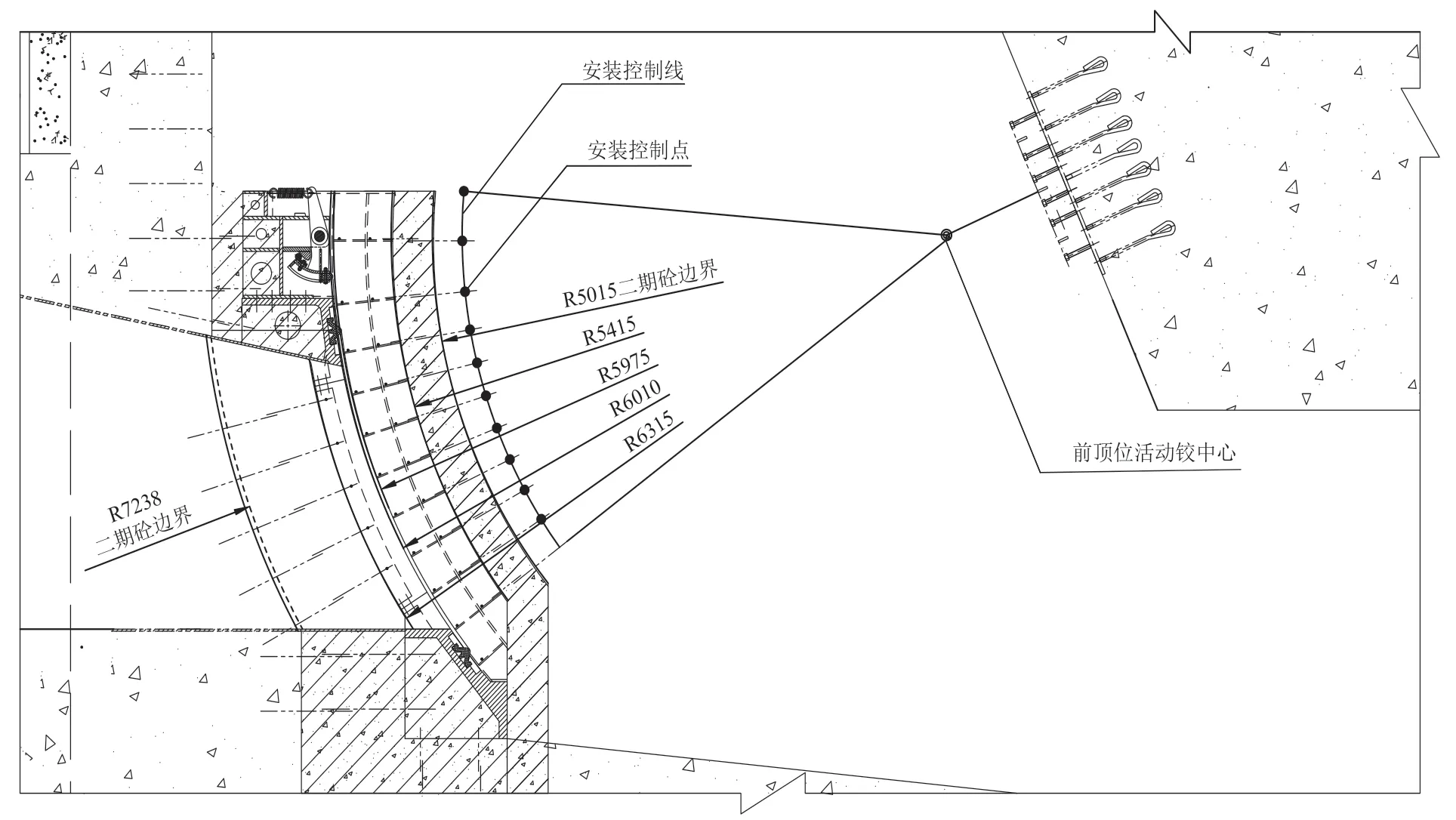

该工程根据固定铰中心坐标,采用计算机模拟、现场多点放样控制技术,实现门槽一次安装到位。总体方案为:事先采用计算机模拟全闭前顶位和后退位工况,直接将止水压缩量模拟到位,计算出前顶位活动铰中心和后退位活动铰中心坐标,然后将固定铰中心、活动铰中心坐标精确放样至侧墙,并使用不同的记号进行标记区分。门槽埋件安装时以前顶位活动铰中心为基准进行放样,埋件吊装就位后以实际安装位置进行精确控制,再复测各项尺寸满足设计及规范要求后,门槽各构件采用一期插筋直接焊接加固,从而实现一次安装到位。该方法省去了常规方法根据闸门位置对门槽进行调整的工序,工效显著提高。

3.1 门槽钢衬安装程序

弧形工作闸门门槽钢衬共7 块,包括1 块顶钢衬、2 块侧钢衬、1 块底钢衬和3 块反弧段钢衬;钢衬与混凝土接触面设有带钩钢筋,现场焊接。钢衬上游侧接改建段钢衬,下游侧接弧形工作闸门侧轨支座,根据现场实际测量数据,对门槽钢衬进行切割。

门槽钢衬在厂内完成锚筋焊接后,运输至导流泄放洞出口处,使用55 t 汽车吊吊装就位,最大单件侧钢衬重731.7 kg。首先吊装底钢衬,然后吊装侧钢衬、顶钢衬;钢衬吊装就位后,进行位置精确调整,并通过焊接锚筋进行加固。

反弧段钢衬待转铰止水安装调整完成后进行安装。

3.2 门槽埋件及钢衬定位吊装

门槽埋件最大吊装单元顶主止水座重6.1 t,采用55 t 汽车吊进行装卸及就位吊装。吊装顺序为:底主止水座→侧主止水座→侧轨→顶主止水座→转铰止水→反弧段钢衬。严格控制各部件工作面的里程、高程、中心距,表面平面度及两端高程差等质量指标,达到规范要求后,进行加固焊接。具体施工方法如下:

3.2.1 测量放点

使用CAD 软件模拟,计算出支铰座拐臂中心对应桩号,以拐臂中心桩号作为测量放样复核检查点,同时也作为现场门槽安装的基准点;水封座板为弧形面,采用钢卷尺测量放样不仅方便且精度高。

3.2.2 底主止水座安装

品牌名称主要是以文字形式表现的品牌外在形象,品牌标志物主要是以符号或图形的形式表现的品牌外在形象,它们都是品牌设计不可或缺的内容。设计的原则除了简洁明了、易读易记、新颖独特等基本准则之外,需要将品牌的文化、理念和形象设计的成果融入进来,才能创建内外一致、有丰富内涵的品牌。

底主止水座安装前先焊接支承托架,事先对底止水座中心基准线准确放样,调整底止水座与孔口中心线重合。调整完成并通过复核测量后,进行加固,焊接完成后,再次复测其高程及相对孔口、门槽中心线的偏差、工作表面平面度及扭曲度,合格后进行钢性加固。

3.2.3 侧止水座及侧轨安装

以支铰中心为原点,采用钢卷尺测量在侧墙放出多个控制点,以控制支铰中心至侧轨中心线的距离。经纬仪架设在闸室内,以轨道工作面向闸孔内移500 mm 为基准面放射线,通过拉线的方法控制侧轨工作面至孔口中心的距离及侧轨平面度。测量控制示意图如图7 所示。

图7 测量控制示意图

侧止水座板自下而上逐节安装,与底坎相同方法使用调节螺栓精调后加固。侧轨钢衬及侧止水座板钢衬安装待侧轨及侧止水座板安装完成后进行;侧轨安装与侧止水座板安装方法相同,侧轨安装待侧止水座板安装完成后进行。

3.2.4 顶主止水与转铰止水安装

顶主止水位置按门叶实际位置进行调整,安装主要控制其工作面的里程、高程,其中,高程是指至底主止水工作面的高差。里程控制可以采用悬挂钢丝的方法,高差采用水准仪悬挂钢带尺控制。转铰止水安装时,闸门处于后退位状态;根据设计要求,弹簧长度为350 mm,圆P 水头封与顶楣弧面在工作位段始终保持接触,且无预压缩;D 水头封与两侧工作面始终接触,且无预压缩。圆P 头水封及方P 头水封与两侧工作面接触或者有1 mm 的预压缩,确保整个装置转动灵活无卡阻。

3.2.5 钢衬安装

现场测量出实际需要钢衬尺寸,在厂内进行切割、焊接坡口加工。

反弧段钢村待转铰水封安装调整完成后进行安装。反弧段钢衬分3 节制造,运输至安装现场后,按先中间、后两边的顺序进行安装,钢衬背面锚筋在现场安装时进行焊接。

3.2.6 埋件及钢衬焊接

门槽钢衬及侧轨支座材质为Q355B,主止水座材质为铸钢,现场采用手工电弧焊焊接。

4 应用效果

长龙山抽水蓄能电站下水库导流泄放洞出口偏心铰弧形闸门安装施工中应用高水头偏心铰弧形闸门安装技术,原计划工期120 d,实际安装工期仅50 d,节约工期70 d。偏心铰弧形闸门安装完成后,监理检查各项验收检测数据均在规范允许范围以内,且无卡阻、无冲击、无异常响声现象,闸门关闭后无漏水现象,一次验收通过。

5 结语

抽水蓄能电站高水头偏心铰弧形闸门安装技术突破常规施工方法,通过研究采用计算机模拟工况计算控制点、现场精确放样、自制工装、拼装前置整体吊装等技术措施,实现门槽一次安装到位、门叶与支臂整体吊装、支铰与拐臂整体定位安装,在长龙山抽水蓄能电站首次成功应用,简化了偏心铰弧形闸门安装工艺,提高了施工工效,实现了高水头偏心铰弧形闸门高效、安全、精确安装。