钨夹杂对Zr-Nb合金堵孔焊焊缝腐蚀影响研究

2024-01-08杨明馨郑凯鸣曹林园

杨明馨,胡 勇,郑凯鸣,王 辉,曹林园

(中国原子能科学研究院,北京 102413)

锆合金不仅具有优异的耐腐蚀性能,而且有非常低的热中子吸收截面,故在核反应堆中作为包壳材料得到了广泛的应用[1-4]。包壳在堆内服役过程中,腐蚀、蠕变、辐照损伤以及氢脆等都会对其寿命造成影响[5-7]。焊缝作为锆合金包壳上的薄弱区域,更易发生腐蚀,导致包壳破损,因此包壳焊接质量的优劣直接影响到燃料元件的使用寿命与反应堆的安全运行。锆在焊接过程中易与氮、氢、氧以及其他金属和非金属元素发生反应,形成脆性化合物,导致焊接接头处强度提高,塑性和韧性下降,高温下的抗腐蚀性能降低[8-11]。钨极氩弧焊(TIG)是一种常见的焊接方式,在对锆合金端塞进行堵孔焊接的过程中,钨极中的钨可能会熔化、蒸发[12-18],从而在端塞焊缝中形成钨夹杂。

反应堆运行过程中,包壳破损的主要原因包括焊缝腐蚀和异物磨蚀[19-20]。虽然在包壳出厂时均对其堵孔焊缝的钨含量进行了荧光检测,但在国产燃料元件热室检验中依然多次发现堵孔焊缝位置出现包壳失效现象。因此,有待对钨含量控制标准的合理性及钨夹杂是否会对堵孔焊焊缝腐蚀产生影响进行系统研究。

Zr-Nb合金(Zr-1.0Nb-0.12O)包壳端塞焊接接头因使用钨极氩弧焊方式进行焊接,焊缝位置存在不同程度的钨夹杂。为保障反应堆长寿期安全稳定运行,需探寻焊缝腐蚀性能的影响因素,从而提高包壳焊缝的耐蚀性能。本研究模拟压水堆一回路运行工况,对Zr-Nb合金焊接接头样品进行高温高压腐蚀实验,针对焊缝位置的腐蚀行为开展研究,探究钨含量对包壳焊缝腐蚀行为的影响,以期为提高Zr-Nb合金包壳的堆内腐蚀性能提供实验依据。

1 实 验

1.1 实验材料

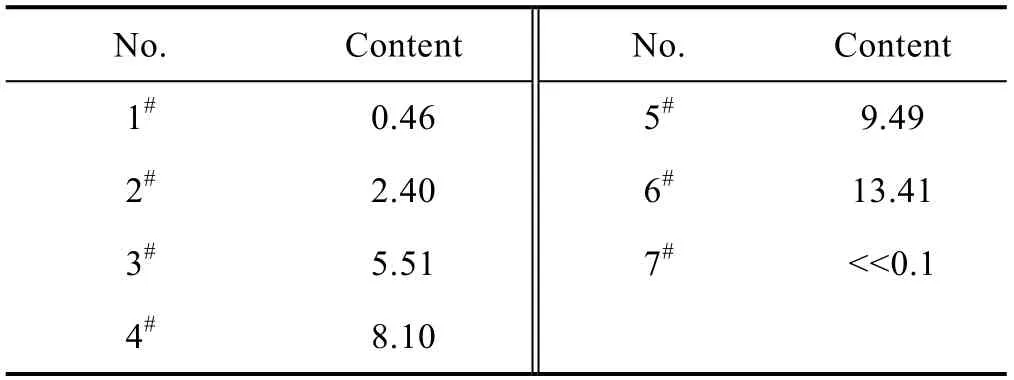

实验材料为Zr-Nb合金包壳端塞焊接接头样品,焊接方式为TIG焊。采用荧光检测法测量不同样品焊缝位置的钨夹杂含量,结果如表1所示。其中,7#样品为钨夹杂含量极低的合格样品。

表1 堵孔焊接头样品钨含量(w/%)Table 1 Tungsten content of plug welding joints

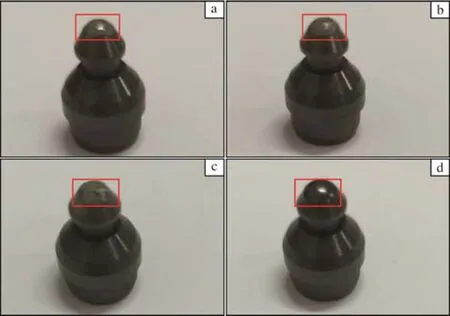

腐蚀试验采用高压釜模拟压水堆一回路高温高压水环境,试验条件为360 ℃/18.6 MPa,腐蚀介质为含有硼酸和氢氧化锂的去离子水溶液,其中硼浓度为650 mg/kg,锂浓度为3.5 mg/kg,pH=7.4。图1为不同钨含量样品的宏观形貌,其中红色方框标注位置为焊缝取样位置。

图1 不同钨含量样品的宏观形貌Fig.1 Macrographs of samples with different tungsten contents:(a) 1# sample; (b) 3# sample; (c) 6# sample; (d) 7# sample

1.2 分析方法

Zr-Nb合金包壳端样品在高温高压釜内分别腐蚀42、73、120 d后取出。采用拉曼光谱仪(RS)分析样品物相,采用扫描电子显微镜(SEM)和体视显微镜(SM)观察样品表面形貌,采用电子背散射衍射分析仪(EBSD)分析样品剖面析出物的物相,采用X射线能谱仪(EDS)分析样品表面元素分布,采用X射线光电子能谱仪(XPS)分析样品表面元素的化学价态。

2 结果与讨论

2.1 堵孔焊接头样品表面形貌

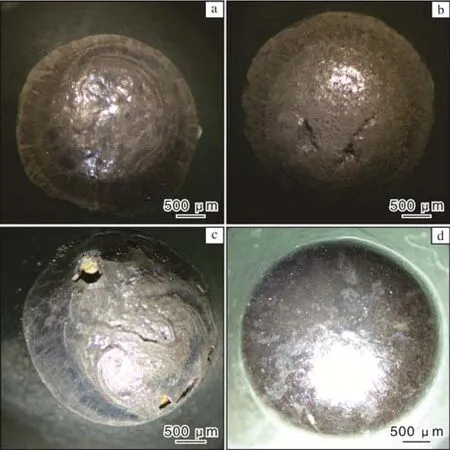

经过120 d的腐蚀试验,不同钨含量样品在体视显微镜下的表面形貌如图2所示。在体视显微镜下,钨含量为0.46%的1#样品表面出现细小裂纹及孔洞(图2a);钨含量较高的3#、6#样品表面出现明显的孔洞,氧化膜大面积剥落(图2b、2c),且钨含量越高,样品表面因腐蚀产生的孔洞越多。钨含量极低的7#样品经过120 d腐蚀后,表面形貌无明显变化(图2d)。

图2 不同钨含量样品腐蚀120 d后的表面形貌Fig.2 Surface morphologies of samples with different tungsten contents after 120 days of corrosion: (a) 1# sample;(b) 3# sample; (c) 6# sample; (d) 7# sample

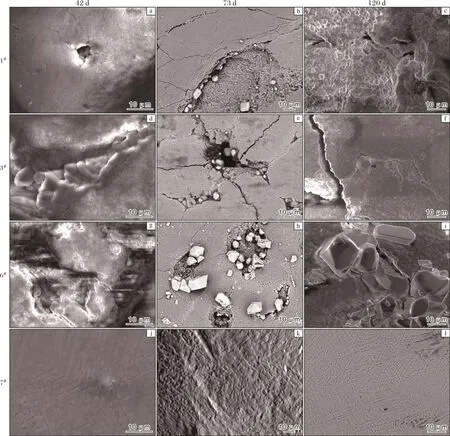

图3为不同钨含量样品在高温高压水环境下分别腐蚀42、73、120 d后的SEM照片。从图3可以明显看出,在高温高压水环境下钨含量极低的合格样品表面基本没有发生腐蚀(图3j~l),而钨含量超标样品表面均发生了腐蚀(图3a~i),且腐蚀程度随着钨含量的增大而增加。此外,在样品的部分腐蚀坑处还发现存在多面体颗粒(图3h、3i)。同时观察到含钨样品表面腐蚀后出现大量直径数十纳米的孔洞,并且有裂纹沿孔洞扩展(图3e)。

图3 不同钨含量样品分别腐蚀42、73、120 d后表面的SEM照片Fig.3 SEM morphologies of samples surface after corrosion with different days: (a) 1# sample,42 d; (b) 1# sample,73 d;(c) 1# sample,120 d; (d) 3# sample,42 d; (e) 3# sample,73 d; (f) 3# sample,120 d; (g) 6# sample,42 d;(h) 6# sample,73 d; (i) 6# sample,120 d; (j) 7# sample,42 d; (k) 7# sample,73 d; (l) 7# sample,120 d

钨含量极低的合格样品经过腐蚀后,氧化膜表面平整光洁,无明显腐蚀坑、裂纹等;而钨含量较高的样品腐蚀后表面腐蚀现象明显,且随着腐蚀时间的延长,样品表面出现大量腐蚀坑、裂纹等,部分位置氧化膜大面积剥落,腐蚀120 d后,样品表面氧化膜裂纹和剥落严重。以上结果表明,钨夹杂会严重影响锆合金焊缝腐蚀性能。

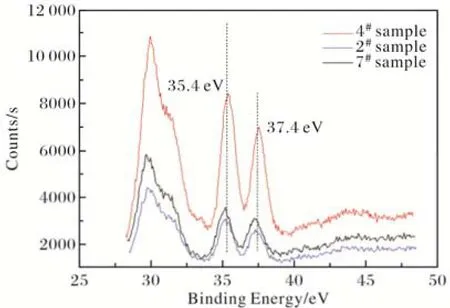

2.2 堵孔焊接头样品表面和剖面元素分布及物相

不同钨含量堵孔焊接头样品腐蚀42 d后,其表面钨元素的XPS特征峰如图4所示。从图4可以看出,各样品表面钨的特征峰位置基本一致,大致位于35.4 eV及37.4 eV处,对应钨酸盐的4f5/2及4f7/2谱线,说明样品表面的钨元素是以钨酸盐形式存在的。

图4 不同钨含量样品腐蚀42 d后表面钨元素XPS特征峰Fig.4 XPS characteristic peaks of tungsten on surface of samples with different tungsten contents after 42 days of corrosion

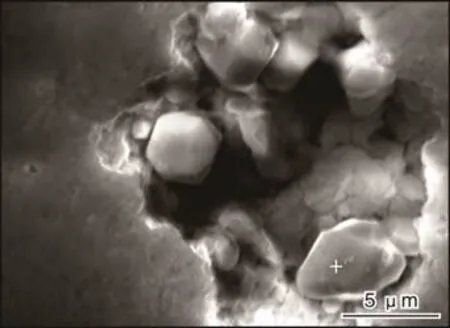

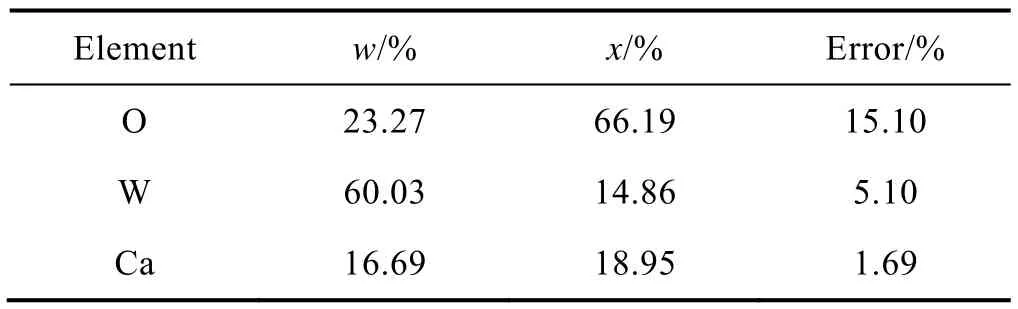

钨含量为2.40%的2#样品腐蚀42 d后,其表面腐蚀形貌如图5所示。对图5中钨元素富集处进行EDS分析,结果见表2。根据EDS分析结果,并对照标准CaWO4晶体的外观形貌,判断样品表面的多面体颗粒应为CaWO4。其中,钙元素可能来源于高压釜釜壁上的杂质。这说明钨元素可能与环境中其他杂质作用,对腐蚀过程产生影响。

图5 2#样品腐蚀42 d后的表面形貌Fig.5 Surface morphology of 2# sample after 42 days of corrosion

表2 2#样品表面钨元素富集处EDS分析结果Table 2 EDS analysis results of tungsten enrichment on the surface of 2# sample

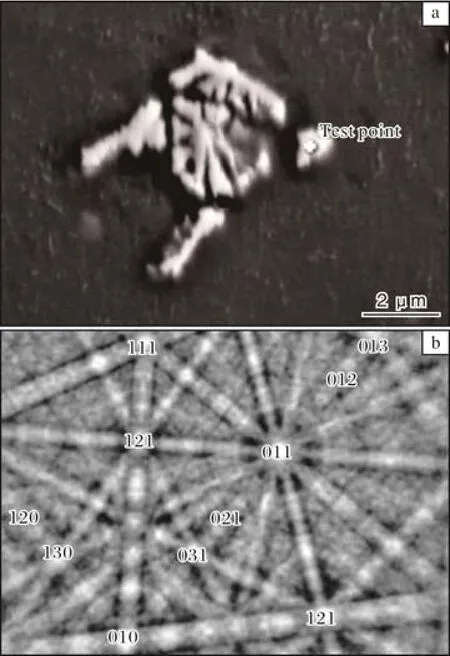

将腐蚀42 d后的钨含量为9.49%的5#样品沿纵向剖开,纵剖面经机械磨抛及氩离子抛光后,可观察到白色的析出物,如图6a所示。使用EBSD对析出物进行分析,得到菊池花样,标定结果如图6b所示。根据菊池花样标定结果,可以确认析出相为W2Zr。W2Zr析出物的存在会使焊缝在腐蚀过程中无法形成致密的氧化膜,从而导致钨夹杂样品焊缝处腐蚀进程加快,影响焊缝处的腐蚀行为。

图6 5#样品腐蚀42 d后纵剖面析出物的形貌及菊池花样Fig.6 Morphology (a) and Kikuchi patterns (b) of precipitates in longitudinal section of 5# sample after 42 days of corrosion

3 结 论

(1) Zr-Nb合金包壳端塞堵孔焊焊缝处存在钨元素,经过高温高压腐蚀后,表面氧化膜出现大量细小孔洞,裂纹沿孔洞扩展,氧化膜存在不同程度的脱落。钨元素在焊缝基体中以W2Zr形式存在。W2Zr会影响腐蚀过程中氧化膜的致密性,从而加快焊缝腐蚀进程。

(2) 钨元素在腐蚀后的堵孔焊接头样品表面广泛分布,且在腐蚀坑处富集。在氧化膜破损处观察到球状颗粒,推测成分为CaWO4。

(3) 钨含量对堵孔焊接头样品腐蚀速率有较大影响,钨含量越高,腐蚀速率越快。