往复压缩机管道减振技术的应用

2024-01-08杨力苏王梓鉴喻迪垚

徐 赛,杨力苏,吕 雪,王梓鉴,喻迪垚,孙 斌

(中国石油辽阳石化分公司,辽宁辽阳 111003)

0 引言

往复压缩机是一类重要的过程流体机械,随着石油化工行业的快速发展,在炼化企业应用十分广泛。往复压缩机的管道振动是化工装置的一种常见问题,受到越来越广泛的重视。严重的管道振动与其造成的后果,威胁着装置的安全生产。管道振动时所产生的交变应力,会引发管线的疲劳损伤,振动所产生的位移会导致连接件的松动和磨损,引发管线的松脱、掉架,严重时甚至会发生管线撕裂,造成泄漏、燃烧及爆炸等严重的次生灾害。因此,研究往复压缩机管道振动的状况及原因,并进行有效的消减,对安全生产有着极为重要的意义。

1 问题的提出与分析

辽阳石化公司油化运行部PSA 装置设膜分离工段和PSA工段,其膜分离工段采用大连理工大学开发的高压膜分离氢气技术。以炼油运行部混合干气、芳烃运行部PSA 解吸气以及本装置PSA 解吸气、汽油加氢装置分馏塔顶气、渣油加氢装置汽提塔顶气为原料,经过混合解吸气压缩机压缩、氢气膜分离、渗透气压缩后生产渗透气送往PSA 工段提纯,渗余气送入公司燃料气管网。

混合解吸气压缩机由沈阳远大压缩机股份有限公司制造,2018 年7 月份投产。机组采用对称平衡型往复式,四列二级压缩,气缸为卧式双作用,气缸进、排气口均按上进、下出布置。压缩机由电机驱动,曲轴转数为300 r/min,活塞的平均速度为3.5 m/s。气缸、活塞和填料函按无油润滑结构设计,气缸采用除盐水强制冷却。A 机采用HydroCOM 无级气量调节,B 机气量调节采用顶开吸气阀卸荷器作气量调节(图1)。

图1 机组概貌

压缩机运行期间,机组曲轴箱、各气阀振动合格,最高振值6.4 mm/s,符合标准要求。但系统管系振动严重,采用VM63 手持式测振仪现场测试,一级出口总管、二级进出口管道振值较高,二级进出口管线振动尤为剧烈。压缩机一级入口管线为DN600,该条管道振动良好,振动速度约2.3 mm/s;经压缩机压缩后一级出口管线为DN400,管道振动速度增大5~7 mm/s;压缩机二级入口管线为DN300,振动速度为7~8 mm/s;压缩机二级出口管线为DN150,其振动速度为14~16 mm/s,各测点振值见表1。

表1 机组各测点振动值 mm/s

对出入口管道进行勘查,分析现场管线的排布及振动情况。根据现场管线的排布,以及在使用过程中结合混合解吸气压缩机的运行工况分析,该混合解吸气压缩机管路振动主要由气流脉动引起。由于其自身的结构形式,往复压缩机的吸排气流有着周期性和间歇性变化的特点,这不可避免地会使系统管路内的气体产生脉动。脉动的气流沿管道输送时,会产生变化的激振力,受到该激振力的影响,管道产生机械响应,压力脉动越大、管道的振动响应越大。管道上产生的应力与振幅直接相关,过大的振动会使得管道和接管的焊口、接管座、疏水管道、连接线、信号线、温度和压力测点等连接部位疲劳开裂导致泄漏,如长期不安全运行会对管道和相关设备造成威胁,该机组曾发生过因管系振动过高小接管断裂的事件。

2 管道减振措施

当管道存在明显的振动现象时,应及时对管道进行目测检查,记录发生振动的时间、频率、振值、支吊架和管道附件是否损坏失效、管道是否变形等。分析振动原因并采取相应的措施,应注意的是,尽量避免使用刚性约束固定管道,以免使振动转移到内部造成损伤。常用的管道减振方式主要有以下4 种:

2.1 在特定位置设置孔板

孔板是一种阻力原件,气流在经过孔板时会发生能量损失,从而使气流的脉动下降,不同尺寸的孔板对应着不同的局部损失系数。对于设备管系来说,一般将孔板设置在脉动较大的位置。在选用孔板时,孔板的厚度、孔径、材料应作为重要因素来考虑,避免安装后造成气体截流、孔板损坏、或腐蚀等附加问题的发生。

2.2 优化管道的布置形式或尺寸

压缩机在设计时,应充分考虑到在不同工况下的的气流脉动情况,特别是在无级气量调节系统广泛应用的今天,更应核算不同气量对机组及管系振动的影响。核算管系振动模态,应尽量避免气柱频率落在其固有频率范围内。此外,由于标准管件本身强度较高,压缩机的主要工艺管道应尽量采用标准管件,对于仪表接管、三通等不能使用标准管件的位置,应采取适当的补强措施。

2.3 合理设置管道支撑

常用的管道支撑按照用途分为滑动支架、固定支架、导向支架等。其设计、施工应符合GB/T 17116—2018《管道支吊架 第1部分:技术规范》的要求。管道支撑件应尽量采用独立基础,避免设置在框架、厂房的结构梁上,以防发生共振。另外管道支架需要不等间距布置,其差值一般取100~200 mm,2 个支架的间距一般不大于3 m,支架上应设置防振管卡。此外,严禁用刚性约束的方式加固管线,以避免应力集中,造成局部撕裂。

2.4 采用阻尼减振器

阻尼减振器,是通过将管道振动的动能转化为阻尼液的热能来进行减振,是一种有效的柔性减振装置。它的特点是,在管道的所有自由度上都能产生阻尼和减振的效果;对冲击性载荷产生较大的阻尼,对微小振动也会产生阻尼效果;阻尼响应迅速,无时间延迟;阻尼液性能稳定、寿命长,全周期免维护。

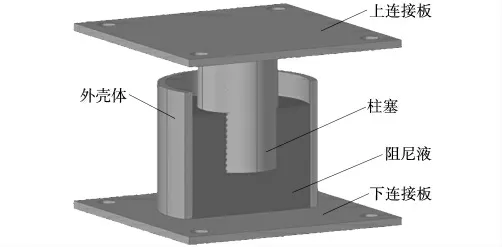

阻尼器隔振原理为:上连接板通过管夹附件跟管道连接在一起,下连接板固定在钢梁或基础上,阻尼液吸附在柱塞的外表面和外壳体的内壁上,管道振动时带动上连接板和柱塞同步振动,柱塞对阻尼液产生挤压和拉伸,受挤压和拉伸的阻尼液会将产生热量,将管道振动的动能转化为热能(图2)。

图2 阻尼减振器示意

在设计上,管道系统应同时满足刚度和强度两方面要求。刚度决定了管道系统的固有频率,刚度越大,固有频率越高。对于管道系统,其走向、弯头及三通数量、管径、壁厚及支撑状况都会影响到系统的刚度。通常情况下,管径、壁厚条件不易改变,改变系统刚度主要通过调整管道走向及管道支撑来实现。而在这两者中,通过增减管道支撑以调整管道的固有频率,以避开激振力中的低频成分,从而降低管道的振动,是应用较为广泛,且经济性较好的调整方法。

通常解决管系振动的方法是增设限位来阻止管系振动,但这样会大幅度增加管系的振动频率,而且使管系的振动位置发生转移。采用阻尼器可以很好地解决管系振动问题,因为阻尼器主要是依靠活塞在阻尼液中的剪切和挤压作用产生阻尼力,阻尼力大小与振动的速度基本成正比,而且属于柔性阻尼,不会引起管系振动位置发生位移。

该混合解吸气压缩机管道振动的解决思路为,不改变管道系统的走向、外径、壁厚及原有原支吊架的位置,在合适的位置增加阻尼减振器,在不改变系统刚度的情况下增大阻尼,减小管道对低阶激振力的响应,以减小管道的振动和晃动。经计算,拟在机组4 个位置安装阻尼减振器:

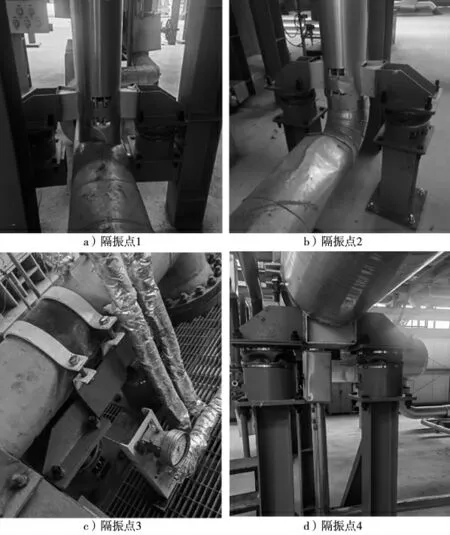

(1)隔振点1:利用现有两侧立柱,将两立柱通过型材连接在一起,增加钢架的强度。

(2)隔振点2:弯头处介质流速变化快,对管道产生激振力相对更明显。

(3)隔振点3:压缩机安装在高位时,相关管道与支撑钢梁之间形成共振,需要改变管道的固有频率,从而避免共振的发生。

(4)隔振点4:管道在汇集位置处流动会发生急剧变化,竖直管段流出的介质会冲击水平管段的介质,这样在汇集位置会产生流动混乱的紊流,从而产生激振力,在靠近三通位置加装阻尼器(图3)。

图3 现场安装效果

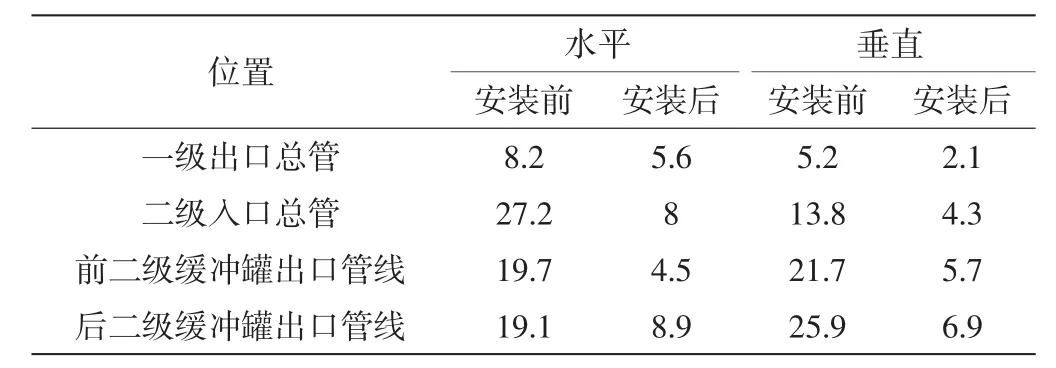

安装阻尼减振器后,机组投用至正常负荷,采用VM 63 A手持式测振仪现场测试,管线振幅大幅下降,系统最大振幅8.9 mm/s,符合ISO 20816 标准中A 区振幅的要求。压缩机投入生产并校核运行6 个月,目前系统运行稳定,各工况下振值均满足生产要求。各测点的振动值对比见表2。

表2 安装阻尼器前后管线振动值对比 mm/s

3 结束语

由往复压缩机的工作特点可知,管道振动是不可避免的,管道的振动严禁采取强制刚性约束等“简单粗暴”的法进行隔振和消振。在本案例中,气流脉动是管道振动的内因,管道的结构是引起振动的条件,通过测试、分析和计算,采用适当的方式进行减振,使压缩机达到理想工况,对于压缩机组和管道系统的安全运行有着重要意义。