皮带卷带装置的优化设计及制造应用

2024-01-08张楠

张 楠

(唐山曹妃甸煤炭港务有限公司,河北唐山 063000)

0 引言

唐山曹妃甸煤炭港务有限公司装船部共有15 条皮带机设备,包括BQ1-7、BJ 1-4、BM1-4 等型号,单线长度为600 ~1500 m。由于皮带机单线长度可达1000 m 以上,需要将多卷皮带利用接头连接,在长期使用中发现接头处为薄弱位置,皮带断裂往往在此处发生。因此,长皮带的接头越少,皮带断裂的风险越小,可以增加皮带使用寿命,减少皮带更换维修费用[1]。

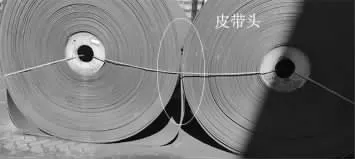

为了降低皮带接头断裂风险,提高皮带运行的安全性、稳定性,在采购皮带时,通常选用尺寸较长的单卷皮带,但受皮带运输车高度限制,运输一卷400 m 的皮带,需采用从两头向中间盘卷的方式,将其盘卷成“眼镜”形式,并将皮带头放置在最内侧(图1)。

图1 “眼镜”形双筒皮带

对“眼镜”形式的双筒皮带进行维修时,需要在维修现场使用吊车,先后将两个皮带卷吊起、打开,使皮带堆放到地面上,才能找到皮带头,再进行硫化、牵引皮带等。维修过程需要较大的场地,且打开皮带带卷需耗费较长时间,极大地影响了皮带更换效率[2-4]。为了减少设备占用场地面积,缩短皮带维修更换时间,优化皮带维修工艺,设计制造了双筒皮带的卷带装置[5-6],实现在停机维修之前,提前将双筒皮带盘卷为单卷皮带,直接用于现场皮带的维修更换。

1 卷带装置结构设计

1.1 卷带装置总体设计

行业内的卷带装置一般将驱动单元安装在带卷卷筒轴上,采用联轴器连接,完成皮带盘卷后,再将带卷运输至存放地点。运输皮带时需要专业的液压机械臂,整套系统适合在生产线上使用,价格昂贵,不适用于现场作业。

依据皮带机运输煤炭的运动过程,设计卷带装置时,利用滚筒摩擦力使皮带带卷随着滚筒旋转而卷滚起来,从而实现将双筒皮带盘卷为单卷皮带。卷带装置由驱动单元、联轴器、驱动滚筒、从动滚筒、链轮、传动链条、机架、平托辊和4 个侧面导向辊组成。采用SolidWorks 软件进行三维建模,设计的卷带装置如图2 所示。

图2 卷带装置三维模型

使用时,双筒皮带其中的一个带卷放置于机架上,带卷的卷筒轴可以在机架上进行上下运动,另一个带卷使用吊车吊起。启动电机,主卷带滚筒转动,副卷带滚筒通过链条传动,与主卷带滚筒进行同步转动。带卷在摩擦力的作用下随滚筒运动,完成皮带盘卷。

1.2 卷带装置主要结构

对卷带装置的主要结构进行设计和选型时,需在满足现场使用要求的前提下,力求设构造简单、拆卸方便。

1.2.1 驱动单元

减速机选用行星式齿轮减速机,速比i 为70。采用型号为ZDR51-4 的三相异步一体减速电机,额定功率P 为13 kW,额定转速n电为1400 r/min。为了便于整体搬运,将减速电机基座制作成箱型,并与卷带装置机架用螺栓连接成一体。由电机额定功率可知,电机额定输出力矩T 和减速机输出轴扭矩M 分别为:

1.2.2 联轴器

对比梅花弹性联轴器和注销式弹性联轴器。柱销式联轴器的优点是构造简单、拆装便捷,具备缓冲避振特性,有良好的补偿轴向、径向和角向轴线偏移性能,适合在中低转速中使用。因而选用柱销式弹性联轴器(图3)。

图3 柱销式联轴器

1.2.3 主从动滚筒

常用滚筒直径分别为1000 mm、800 mm、630 mm,其重量为2~5 t,会使得整个卷带装置变得十分沉重,不便于搬运和存放。本装置的主动、从动滚筒选用现有的测速滚筒,直径为320 mm,较常用滚筒小很多,重量仅0.3 t 左右,在能够满足使用需求的同时,大大减轻装置重量(图4)。

图4 滚筒装配图

1.2.4 传动装置

为了确保传动的同步性,同时考虑制造和安装精度,在主动、从动滚筒轴端安装链轮,通过链条进行传动。为提高装置可靠性,采用双排链条传动,传动结构如图5 所示。

图5 双排链条传动结构

1.2.5 导辊结构

卷带装置设计制造完成后,首次成功应用于2021 年的BM1 皮带更换工作,总体盘卷成功,但盘卷过程中存在跑偏现象。为了防止盘卷皮带时发生跑偏情况,对卷带装置进行优化设计,在机架斜梁上安装有4 个Φ194 mm×800 mm 的侧面导向辊,同时,也在皮带给进的水平方向加装Φ194 mm×2420 mm 的托带辊(图6)。优化后的卷带装置成功用于2022 年初BQ3 皮带更换工作,完成了400 m ST1250、ST1600 双筒胶带的盘卷,未出现跑偏现象。

图6 导向辊和托带辊

2 运动分析与力学校核

对自主设计的皮带卷带装置的运动过程和主要部件受力情况进行分析,从而验证本装置的可靠性和实用性。

2.1 运动分析

在卷带过程中,驱动滚筒和从动滚筒匀速运转,带卷随滚筒转动,同时带卷半径越来越大,其卷筒轴在机架滑槽内向上运动。对于400 m 长“眼镜”形双筒皮带,将其盘卷成一卷时,则需盘卷的皮带长度L 为200 m。

驱动滚筒转速与减速机输出端转速相同,转速n 可以表示为:

驱动滚筒与皮带接触位置的线速度可以表示为:

其中,r 为滚筒半径。

将双筒皮带盘卷为单卷皮带所需时间为:

由式(1)~式(3)计算得出,单次盘卷所需时间t 为9.95 min。

2.2 主要部件力学校核

2.2.1 电机功率校核

带卷在两个滚筒上盘卷时,带卷A 和主从滚筒的横截面如图7 所示。

图7 带卷A 与滚筒截面示意

假设盘卷过程中,带卷与驱动、从动滚筒之间不发生滑动,负载阻力为双筒带卷中带卷B(未在卷带装置上)对带卷A(在卷带装置上)的拉力,其最大值不超过带卷A 受到驱动、从动滚筒的滚动摩擦力。

带卷A 与滚筒的连心线与竖直方向的夹角为,由图7 可知:

其中,l 为驱动滚筒与从动滚筒的中心距,R 为带卷A 半径,r 为滚筒半径。

由不滑动假设可得,最大负载拉力为:

其中,f1、f2分别为驱动滚筒和从动滚筒对带卷A 的摩擦力。

由摩擦力计算公式可得:

其中,mA为皮带A 质量,μ 为摩擦因数。

已知皮带每米质量为56 kg,在皮带盘卷过程中,带卷B 是越来越少的,随盘卷的进行负载阻力越来越小。盘卷刚开始时负载阻力最大,此时计算的带卷A 质量为1.12×104kg,需卷带的皮带长度为200 m。

由式(4)~式(6)可得,最大负载阻力为Fmax=1.25×104N,由此可得最大负载扭矩Tmax为2005 N·m 最大负载功率Pmax为4.19 kW。

可知最大负载功率小于电机额定功率13 kW,设计满足使用要求。

2.2.2 链条链轮受力校核

对于从动滚筒,其最大负载力矩T从max为:

由式(4)~式(6)可得,从动滚筒最大负载力矩为1002.5 N·m。

驱动力矩由链传动进行,简化链传动受力,则链条最大受力为:

其中,r轮为链轮分度圆直径,r轮=0.1 m。

由式(8)可计算出链条最大受力为10025 N。由GB/T 1243—2006 《传动用短节距精密滚子链、套筒链、附件和链轮》可知,20 A 单排链的许用载荷为14600 N,双排链传动时,许用载荷大于29200 N。所以链条最大受力在许用载荷范围内,满足使用要求。因链条链轮为国标配套设计,链轮选用也满足使用要求。

3 卷带装置制造及应用

将设计的卷带装置进行制造和装配,实际安装设备如图8所示。本卷带装置从2021 年开始已成功用于多条皮带的更换和维修,使用效果良好,达到了设计目的。

图8 卷带装置

本卷带装置突破了原有卷带机所需车间环境和液压机械臂等条件限制,利用滚筒摩擦驱动和双排链传动,使带卷在滚筒滚动下进行盘卷。卷带完毕后可直接用吊车取出,方便快捷。并且驱动装置可置于地面,便于检修。

通过设计制造本卷带装置,为提前更换皮带提供了条件,优化了皮带的更换工艺流程。将原30 h 的维修工期缩短为24 h,减少了设备占用时间,提升了装船作业综合效率,为月度吞吐量增长提供保障。

4 结束语

为将双筒皮带卷成单卷皮带,自主设计制造了主从滚筒式卷带装置。与现有卷带机器相比,主从滚筒式卷带装置造价更低、效率更高、更适合现场使用。卷带装置结构精巧,利用主从滚筒滚动和双排链传动,采用柱销式联轴器等结构,充分考虑了现场安装便捷、精度等。采用简单方式解决复杂问题,充分体现了机械设计过程中的简单性、实用性。采用Solid Works 软件进行三维建模,辅助卷带装置设计与优化。设计过程可视化、立体化、直观化,大大缩短了设计和实际制造时间。通过增添导向辊和托带辊结构,解决了原装置使用中的跑偏问题。