核电厂蒸发器汽水分离器旋流叶片共模评估

2024-01-08尉言辉高路杨郁光廷

尉言辉,高路杨,张 仑,郁光廷

(1.中核核电运行管理有限公司,浙江嘉兴 314300;2.中核武汉核电运行技术股份有限公司,湖北武汉 430223)

1 事件概述

2019 年,国外某核电厂大修期间,在蒸汽发生器(SG)传热管检查过程中出现了异常信号,发现传热管支撑板顶端有金属碎片异物,尺寸约8.9 cm×7.8 cm×(0.3~0.9)mm。经检查,发现该异物来自于SG 汽水分离器一级分离叶片处,经失效分析确认为汽水分离器发生了FAC(Flow-Accelerated Corrosion,流体加速腐蚀)。汽水分离器腐蚀情况如图1 所示。

图1 汽水分离器一级分离叶片腐蚀情况

2 流动加速腐蚀机理

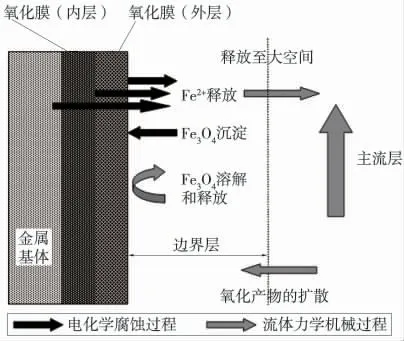

FAC 是金属管道材料失效的一种腐蚀形式,它区别于典型的冲蚀,是由电化学过程和物理相互作用而形成。电化学过程是造成FAC 的主要成因,而物理(流体动力学)对FAC的具有促进作用。单相液流或汽液两相流将碳钢或者低合金钢表面的保护性Fe3O4溶解,而造成氧化膜减薄并引起碳钢或者低合金钢腐蚀速率增大,表现为碳钢管或低合金管的局部减薄。

基体材料中的铁元素转化为溶液中的离子一般要经历3 个过程:①基体中的单质Fe 在基体表面失去电子转化为Fe2+;②转化成的Fe2+发生水合作用并转化为磁铁矿膜(Fe3O4),或者直接通过氧化膜扩散到溶液中;③受溶液中H+的作用,氧化膜(Fe3O4)在氧化膜/水界面处发生溶解,Fe3O4再次溶解形成Fe2+、FeOH+、HFeO2-等,并最终扩散到溶液中(图2)[1-2]。

图2 FAC 机理模型

影响FAC 的因素众多,综合起来主要有流体动力学因素、材料因素及环境因素。

(1)流体动力学因素,包括流体流速、管道表面粗糙度、管路几何形状、蒸汽品质或者双相流体中的湿度等。在管道如弯头、三通、大小头、限流段和孔板下游等湍流部位,易发生FAC。

(2)材料因素,主要是指钢的化学成分。影响较明显的合金元素主要是Cr,通常质量分数1%的Cr 含量就能使FAC 速率降至很低,甚至可以忽略。另外,合金钢中Cu 和Mo 的存在也能降低FAC 速率。

(3)环境因素,包括温度、pH 值、氢和氧的浓度、氧化—还原电位、水中杂质等。

3 SG 汽水分离器运行工况分析

国外某核电厂蒸汽发生器汽水分离器采用CAP-2 型,发生FAC 的部位为一级分离旋流叶片顶板,该部位碳钢材料不含Cr,因此该部位是FAC 的敏感区。另外,汽水分离器内的流质为饱和湿蒸汽,干度为10%~20%,运行温度为200 ℃,处于FAC 发生的温度区间,并且汽水分离器结构复杂,弯曲部位较多,易产生湍流,此处的保护性氧化膜易遭到破坏,以此汽水分离器一级分离旋流叶片处发生FAC 的情况较多。

4 模型评估腐蚀速率

为验证SG 汽水分离器一级分离旋流叶片的腐蚀状况,采用Chexal—Horowitz 模型进行减薄速率的分析计算。Chexal—Horowitz 模型的表达式为[3]:

式中,F1(T)为温度影响因子;F2(AC)为合金成分(如Cr、Cu、Mo)影响因子;F3(MT)为传质影响因子;F4(O2)为氧浓度影响因子;F5(pH)为pH 值影响因子;F6(G)为几何构型影响因子;F7(α)为含汽率影响因子;F8(N2H4)为联氨浓度影响因子。该公式中各影响因子均通过大量实验和运行工况数据进行耦合定量运算而来,是一个经验模型。

4.1 流场计算

流场计算建立单个汽水分离器几何模型,分析其运行工况时分离器曲臂沿高度方向各截面的流速分布(图3)。

图3 汽水分离器几何结构模型

分离器曲臂各截面气体流速分布如图4 所示。发生FAC 的部位在一级分离旋流叶片顶板处,因此从单筒来看,选取截面Y6 来计算流速分布值。除了分析单筒外,还要考虑66 只分离器的分布对其负荷的影响。图5 为66 只分离器布置的俯视图及其对应的整体负荷分布。从图中可以看出,整体SG中各个分离器存在明显的负荷不均匀。图4f)中,截面Y6上大致相应位置的流速值(约2 m/s),为单筒在额定运行工况下的计算值,考虑整体负荷不均匀性的影响,该数据在局部的一些分离器(如冷侧靠内圈等)会更大。目前没有负荷偏差大小的数据做参考,为使模型输入的速度范围尽可能覆盖最大速度,采用分离器试验临界负荷的方法来确定最大速度,这种方法相对较为保守。在本次计算中,假定该分离器性能试验的临界负荷为250%的额定负荷,分离器顶板流速确定范围为2.0~5.2 m/s。

图4 Y1~Y6 各截面汽体流速分布

图5 66 只分离器布置的俯视图及其对应的整体负荷分布

4.2 水化学参数

由于无法获取蒸汽发生器二次侧大空间水质参数,故将SG汽水分离器近似为二回路汽水分离器(MSR)处理。对应的水化学参数见表1。

表1 FAC 模型水化学参数

4.3 评估结果

根据图6 搭建汽水分离器一级分离旋流叶片计算构型,表2为在湿蒸汽不同焓值、不同速率条件下,一级分离叶片不同部位的FAC 速率计算值。从表2 可以看出,减薄速率严重的部位为旋流叶片的顶部,最快达到0.217 mm/y。验证结果与实际腐蚀情况一致。其中,减薄速率为根据旋流叶片顶板处流质不同流速计算所得。

表2 国外某电厂SG 汽水分离器一级分离旋流叶片处FAC 速率 mm/y

图6 汽水分离器一级分离旋流叶片计算构型

5 国内类似电站共模分析

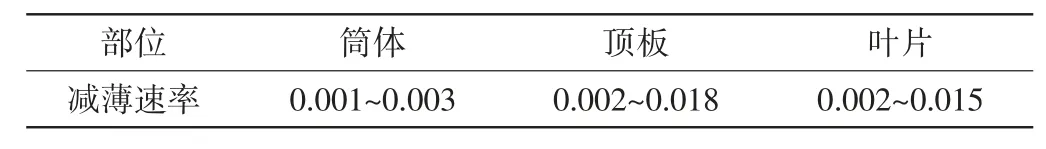

与国外某核电厂相比,国内某核电站机组SG 汽水分离器有类似设计,但是区别在于材料中的Cr 含量有所提高,达到0.08%~0.17%,其他成分基本相同。根据此材料成分进行减薄速率的分析计算,对应结果如表3 所示。

表3 国内某电厂SG 汽水分离器一级分离旋流叶片处FAC 速率 mm/y

Cr 含量提高后,部件的减薄速率明显下降,最敏感的部位顶板的速率为0.002~0.018 mm/y。随着腐蚀时间增加,材料基体表面和内部渗出的Cr 形成尖晶石FeCr2O4保护层。该保护层在高温、高压水中的溶解度和体积较Fe3O4低、致密性更佳,是碳钢材料抗FAC 的主要因素之一[4]。

经确认,国内同类型核电站于大修期间对蒸发器二次侧一级汽水分离器旋流叶片实施了测厚检查。检查方法为超声测厚法,检查对象为蒸汽发生器二次侧中心孔周边的6 个旋流叶片顶板,旋流叶片顶板的名义壁厚为2.0 mm。根据检查结果可知,6 个顶板减薄量极小,减薄速率最大为0.012 mm/y,与计算预测值一致(表4)。

表4 一级汽水分离旋流叶片检查结果

6 结束语

国外核电厂汽水分离器一级分离旋流叶片部位的模拟验证计算结果显示,顶板和叶片处FAC 速率较筒体高,顶板处最高达到0.217 mm/y,与实际腐蚀情况一致。国内同类型电厂汽水分离器一级分离旋流叶片部位FAC 的腐蚀与国外电厂腐蚀趋势一致,顶板和叶片处FAC 速率较筒体高。但由于合金中Cr 成分显著提高,整体腐蚀速率较小,最高为顶板处0.012 mm/y,与实际大修结果一致。电厂的实际运行经验和模拟分析均表明,对于核电厂蒸汽发生器而言,提高汽水分离器材料的Cr 含量能够有效降低FAC 速率。