某核级管道积气对小支管BOSS 头焊缝影响分析

2024-01-08曾咏奎施少波

韩 娟,曾咏奎,施少波

(中核武汉核电运行技术股份有限公司,湖北武汉 430223)

0 引言

某核电厂在大修期间执行某管线试验时,发现主管与安全阀小支管交接处管座焊缝出现贯穿性缺陷,有水流喷出,国内也曾发生过多起BOSS 头焊缝失效事件[1-2]。针对该失效焊缝,分析了各种可能的故障模式,归纳为:①小尺寸支管接头(BOSS头)焊缝质量缺陷;②管道振动不合格导致焊缝疲劳失效;③安全阀异常跳动冲击影响;④管道中存在积气导致流体振荡,振荡产生的脉冲应力促使焊缝开裂。

经排查,最终确定焊缝失效的直接原因为:管道内积气产生流体振荡导致的焊缝疲劳开裂。根本原因为:系统管道设计布置局限,无法将管道内气体排尽,残留气体引起启泵时流体振荡导致焊缝疲劳开裂。管道积气导致的流体振荡本质为启泵时液体压缩气体,由于气体的可压缩性,造成管道内压力急剧变化,同时引起流体振荡,振荡的流体作用于管道弯头处,使管道发生轴向窜动。在流体冲击力与振荡的压力载荷共同作用下,导致该管线主管与支管连接BOSS 头焊缝处应力的交变。

本研究以失效BOSS 头焊缝所在管系为研究对象,通过一维管道热流体系统仿真软件FLOWMASTER 建立整个系统模型,计算离心泵启动瞬间系统在不同积气量下BOSS 头焊缝附近压力和流速随时间的变化历程。随后采用有限元分析软件ANSYS 建立BOSS 头焊缝处的三维有限元模型,计算随时间变化的压力和流速载荷作用下BOSS 头焊缝处的应力状态,评估BOSS 头焊缝不会发生因系统积气导致流体振荡进而引起疲劳失效时系统的最大积气量。

1 理论分析

泵启动时,因管道内存在积气导致流体振荡,工程上对于流体振荡引起的瞬时局部压力变化计算公式为[3]:

作用于弯头的水击力为:

式(1)、式(2)中,ΔP 为水击引起的瞬时压力变化值,Pa;Δv为流速的瞬时变化量,m/s;α 为压力传播速度,m/s;ρ 为发生水击前的流体密度,kg/m3;K 为液体的体积弹性模量,Pa;δ 为管道壁厚,m;E 为管道弹性模量,Pa;Di为管子内径,m;A为管道流体流通截面积,m2;F 为水击产生的冲击力,N。

2 失效焊缝处压力计算

管道系统内存在积气,泵启动瞬间压力不稳定,流体突然获得加速度挤压气腔,由于气体的可压缩性,管道内产生流体振荡。若泵的性能曲线及启动规程已知,则可通过一维管道热流体系统仿真软件FLOWMASTER 建立管系模型,设置泵的特性及启动程序,设置积气位置的气腔大小,计算获得泵启动时管道内流速变化时间历程。

本文分析的系统管线存在积气的位置为某主管及支管。为进一步分析管道内积气量对管道失效的影响,本文使用一维流体建模软件FLOWMASTER 对系统进行建模分析。在泵启动过程中,模型中不考虑下游隔离阀的打开,不考虑支管中安全阀的起跳。分别计算积气量为200 L、100 L、30 L 及无积气时,泵启动瞬间BOSS 头焊缝附近的压力时间历程,结果见图1~图4。

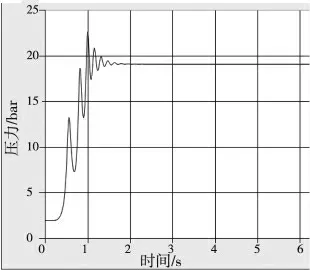

图1 积气量200 L 时间—压力曲线

图1 计算结果表明,在启泵过中,由于系统管道内的压力迅速升高,并且支管与主管连接处管道内存在大量的积气,因此支管和主管连接处会有较大的压力波动,第一个波峰的压力值最大为3.58 MPa,该压力已经超过安全阀的整定压力(2.2 MPa)。

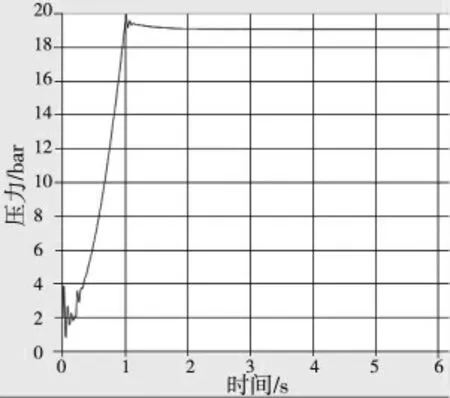

调整积气量从200 L 减少至100 L 时,重新计算系统内流体振荡情况,计算结果如图2 所示。当管道内积气量减少时,流体振荡的最大压力值明显降低(2.8 MPa)。计算结果表明管道内积气量的多少直接影响泵启动时管道内流体振荡的大小。

图2 积气量100 L 时间—压力曲线

安全阀是否起跳对主管与支管连接处的流体振荡影响较小,但是安全阀的频繁起跳容易导致安全阀波纹管开裂。

为了避免管道内流体振荡引起安全阀起跳,需要计算系统压力达到安全阀起跳压力(2.2 MPa)时管道内的积气量。通过改变管道内积气量,计算系统压力振荡的最大值。经过多次计算得出,当管道内积气量为30 L 时,系统流体振荡的最大压力值为2.2 MPa,压力达到安全阀起跳压力(图3)。

图3 积气量30 L 时间—压力曲线

当管道内不存在气腔时,管道连接处的压力波动情况如图4 所示,不存在压力波动情况,与泵启动时出口压力曲线一致。主管与支管连接处的气腔的存在,泵启动时引起管道内的流体振荡。

图4 无积气的时间—压力曲线

3 焊缝处应力计算

根据BOSS 头焊缝处管线轴测图及支吊架位置建立分析模型,采用三维SOLID185 单元建立详细的局部三维有限元模型(图5),其他连接管线采用一维PIPE288 单元,根据支吊架位置和功能形式施加相应的约束。

图5 三维有限元分析模型

参考ASME BPVC.II.D.M—2015,取不锈钢材料的基本物理性能和力学性能。参考ASME BPVC.III.2015 附录A 表I-9.1 不锈钢材料的疲劳性能曲线,该不锈钢材料的10E11 次疲劳次数对应的疲劳持久极限为93.7 MPa。

利用FLOWMASTER 计算管道在200 L、100 L、30 L 和主管道无集气等4 个不同积气量下的压力时间历程,根据式(1)计算流体振荡在BOSS 头焊缝附件主管弯头处的水击力。该水击力作为有限元计算的载荷输入,作用在BOSS 头附近的弯头上,管道水温为常温,因此不用考虑温度载荷影响。BOSS 头焊缝为工厂预制焊缝,焊材为ER316L,接管座为PM 级不锈钢,主管及支管材料为Z2CN1810。采用ANSYS 瞬态动力学分析计算焊缝处的应力状态。

图6 为主管道上BOSS 头焊缝边缘周向均布的8 个点,其中1#点为与小支管从主管垂直向下引出后再水平走向相对的焊缝顶点处,顺时针按45°依次为2#、3#、4#、5#、6#、7#、8#点,由图6 可知,该时刻焊缝在2#、4#、6#、8#点均有较大应力。

图6 焊缝周边8 个均布点

分别提取焊缝8 个点在不同积气量下的流体振荡产生的应力时间历程,分析焊缝边缘处应力变化状态(图7)。

图7 不同积气量时焊缝8 个点上的应力时间历程

由图7 可知,200 L 时所有点有相同的应力变化趋势,2#、4#、6#、8#号点应力均大于相同时刻1#、3#、5#、7#号点应力,且1#、3#、5#、7#号点应力小幅波动比较剧烈。在泵启动后焊缝各点应力均在0.8 s 左右达到最大值,最大应力点位于6#点位置,最大应力值320 MPa,应力幅超过了材料的疲劳限值。由图3 可知,在200 L 积气量时流体激振产生的压力波动在0.8 s 达到最大值,超过安全阀起跳压力,安全阀起跳。安全阀泄压期间,小支管内流体流速剧烈变化产生的冲击力作用与小支管弯头处,泵启动瞬间由于气腔的存在,流体激振使管道内压力和流体速度迅速增加并振荡衰减,0.8 s 时主管道压力和流速达到最大值,此时在焊缝处产生最大应力,随后安全阀起跳,焊缝应力又有小幅增加,安全阀起跳对焊缝应力影响值在50 MPa 左右。3 s 时压力达到稳态值,安全阀关闭,焊缝各点应力趋于稳定值。稳态值的交变应力幅在材料的疲劳极限范围内,稳定后不会发生疲劳破坏。启动瞬间由于气流激振,会有疲劳失效的可能。

由图7 可知,100 L 积气量启泵时由于气腔的存在,产生流体激振,焊缝周边有较大的应力波动,在0.6 s 左右2#、4#、6#、8#点达到应力最大值达到240 MPa 左右。当管内压力超过安全阀起跳压力时安全阀开启,小支管中流体流速快速变化,产冲击力作用于小支管弯头,使随后焊缝周边应力有小幅增加。100 L 积气量下,安全阀开启时产生的冲击力对焊缝处有50 MPa 左右的应力影响。3 s 后应力达到稳定状态,稳定后的交变应力幅在材料的疲劳极限范围内、不会发生疲劳破坏。启动瞬间,由于气流激振会有疲劳失效的可能。

由图7 可知,启泵时由于30 L 积气的存在,导致气流激振、产生压力脉动,气流激振产生脉动的水击力作用于主管道弯头,当激振压力超过安全阀起跳压力时安全阀起跳,连接安全阀与主管道的小支管内流体产生流动,由于压力的脉动,流体流速发生变化,产生水击力作用于小支管弯头,影响焊缝处的应力状态。安全阀开启后,焊缝处应力发生了明显增大,1.7 s 左右8#点出产生210 MPa 的应力,超过了材料的疲劳极限。3 s 后压力到稳定状态,稳定后各点应力值与200 L 和100 L 积气时稳态应力相近,稳态时不会发生疲劳破坏。

由图7 可知,主管道内无集气时焊缝各点应力变化与压力变化一致,压力平稳后,2#、4#、6#、8#号点应力达到最大值,均不超过112 MPa,交变应力幅值小于材料的疲劳极限,因此该工况下不会发生疲劳失效。

综上所述,主管道存在不同积气时,启泵瞬间焊缝各点在不同积气量下应力状态变化一致,0.4 s 左右开始振荡发散;随着积气量的减小,焊缝各点的最大应力相应减小。当流体激振导致管内压力超过安全阀开启压力时安全阀开启,安全阀内小支管产生的水击力作用于小支管弯头,使焊缝应力增大。稳定后各点在不同工况下的稳态值相近,稳态下交变应力幅值小于材料的疲劳极限,稳定后焊缝不会发生疲劳失效。主管道存在积气时,由于气流激振产生应力波动,超过了材料的疲劳限值,相对来看,4#、6#位置的应力状态最恶劣,最容易发生疲劳失效。积气量为30 L 时,焊缝各点处的应力幅均小于不锈钢材料的疲劳持久限值93.7 MPa[4]。

4 结论

管道内存在积气时,由于气体的可压缩性,引起流体振荡。本文使用一维流体建模软件FLOWMASTER 对管道系统进行建模分析,获得不同积气量下BOSS 头焊缝处管道内压力波动历程,作为有限元应力计算的输入,经过计算得到焊缝周边8 个点在不同积气量下的应力时间历程,可以得到如下的结论:

(1)该管道系统BOSS 头焊缝附近管道内的积气量小于30 L时,管道内不会发生因流体振荡导致的疲劳失效。

(2)主管道存在积气时,启泵瞬间焊缝各点在不同集气量下的应力变化一致;随着集气量的减小,焊缝各点的最大应力相应减小。相对来看,靠近阀门方向左右45 °位置的应力状态最恶劣,易发生疲劳裂纹。