锂电池激光制片除尘系统开发与实验研究

2024-01-08姚金健李孝雪朱志阳

姚金健,单 伟,李孝雪,朱志阳

(合肥国轩高科动力能源有限公司,安徽合肥 230000)

0 引言

锂电池激光制片工艺是锂电池生产中的核心环节。激光制片就是采用激光切割技术[1-2],对铜铝箔为基层的极片进行切割,此过程会产生大量的飞溅粉尘,产生的粉尘若处理不清,会随极片卷入电芯内部,可能刺穿电芯绝缘隔膜,形成短路,甚至导致电池热失控。因此,在激光切割过程中需要对飞溅的粉尘进行阻断除尘清理。

近年来,随着市场对锂电池各项性能要求的提高,尤其是对电芯制作过程中粉尘控制在10 万级以下洁净度时,行业内通常采用的负压吸尘系统除尘越来越难以满足现实需求。因此,利用风刀阻断加负压吸尘的洁净技术应运而生[3]。目前,此技术用于锂电池激光切割极片除尘的相关研究尚处于起步阶段,基于此,本文分析激光切粉尘来源,参考风刀除尘优点并结合传统的负压除尘技术[4-5],开发出新的激光焊风幕阻断负吸除尘系统[6]。利用ANSYS Fluent 软件对除尘系统腔体结构[7]流体进行仿真模拟,研究新的系统除尘方案,并实际制作试样验证除尘效果,对激光焊风幕阻断负吸除尘系统进行初步评价,进一步丰富锂电池激光焊除尘技术。

1 粉尘来源分析与验证

1.1 粉尘原因分析

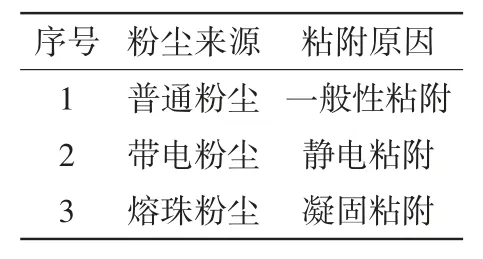

初步推测,锂电池激光切[8]工序锂电池极片粉尘来源主要有3 种来源[9]:①激光切后的焊渣飞溅到锂电池极片表面,利用粉尘粘附性粘附到锂电池极片表面的普通粉尘;②激光切的部分焊渣带电荷,粘附到锂电池极片表面,在静电力作用下形成的带电粉尘;③激光焊切时未凝固的熔珠,飞溅到锂电池极片上遇冷凝固,形成凝固熔珠(表1)。

表1 粉尘来源

1.2 粉尘来源验证

为验证上述分析,采用2 组实验分别对粉尘来源进行验证。选取普通激光切后的锂电池极片,裁切成大小相等的极片,均分后分为3 组。

实验1:对极片表面进行风刀除尘,风速15 m/s,然后利用金相显微(200×)分析极片表面除尘颗粒数量,前后对比(图1)。

图1 金相显微(实验1)

实验2:先对极片表面进行风刀除尘,风速15 m/s,再吹离子风,除静电后,再次进行风刀除尘。金相显微(200×)分析除静电后,风刀除尘前后的粉尘颗粒数量(图2)。

图2 金相显微(实验2)

实验3:对实验2 的锂电池极片进行酒精擦拭除尘,并进行对比。

通过3 组实验验证结果发现:

实验1:普通的风刀除尘前极片上粉尘颗粒为13 个;风刀除尘后,极片上剩余粉尘颗粒减少到7 个,说明激光切后极片上确实存在普通的粘附粉尘。

实验2:在除静电后,对比风刀除尘后的粉尘颗粒物数量发现,静电除尘前的极片上粉尘颗粒是8 个,在静电除尘后,降至3 个左右,说明存在带电粉尘,由于静电的作用,粉尘颗粒粘附性增大,普通风刀无法除尘。

实验3:经过酒精擦拭除尘后,仍有粉尘颗粒粘附其上,说明激光切后的极片上存在凝固的熔珠。

上述实验结果表明,激光切后的粉尘主要由普通粉尘、带电粉尘及熔珠组成。

2 除尘方案及分析

2.1 除尘系统结构及工作原理

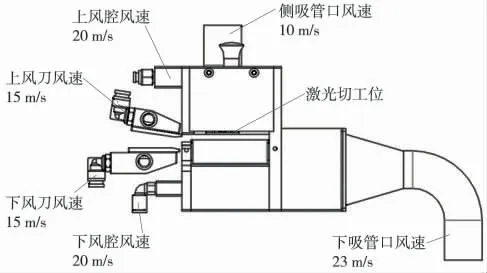

激光焊除尘采用盒式结构,将整个锂电池极片激光切工位包络在内,整体结构主要由侧吸尘罩、下吸尘罩、上、下风腔以及上、下正压风刀等结构组成(图3)。装置中,上、下风腔正压吹风,从辅料侧吹向极耳侧,隔绝粉尘外溢,形成空气隔绝效果;正压上、下风刀分别在极片上、下表面,从辅料侧往极耳侧进行吹风,将极片表面的粉尘、除尘盒腔体里的粉尘以及激光切割产生的箔材碎屑往极耳侧吹;在极耳侧激光切割处有负压侧吸风以及负压下吸风除尘装置,可以将激光切割产生的箔材碎屑吸走,并且将正压吹过来的粉尘一并吸走,下吸风可以将落下来的大颗粒粉尘吸走。

图3 除尘系统结构原理

2.2 除尘计算分析

利用ICEM CFD 对流体域模型进行网格划分,并导入FLUENT求解器计算。考虑到流场流动复杂,可能存在旋流、分离流、二次流、射流撞击等现象,本文采用两个方程的Realizable k-e 湍流模型。运用SIMPLEC 分离算法可加快迭代收敛速度。最后利用CFD-Post 提取计算结果云图和流线图,直观、清晰地呈现分析结果。

2.2.1 建立有限元模型

考虑到实际工况,为确保仿真模拟时气流充分发展,应在激光切割腔体四周与大气连通处建立拓展区域。对研究的流体域模型进行网格划分(图4)。

图4 有限元模型

为减小计算时间成本,采用全四面体网格划分。为提高求解精度和收敛性,对网格光滑处理。网格类型为全四面体,包括11511922 个单元、2044413 个节点。

2.2.2 边界条件及相关物理参数

设定前切割组件内部流场分析的相关物理参数与边界条件:流体连通大气拓展区定义其为Pressure-inlet 类型,入口压力为0;上、下风刀口边界定义为Velocity-inlet 类型,出口风速为15 m/s;上、下风腔边界定义为Velocity-inlet 类型,风速为20 m/s;正面、侧面吸尘罩管道口定义其为Velocity-inlet 类型,出口风速分别为10 m/s、23 m/s;流体域与管道接触边界定义其为wall类型壁面边界条件。环境温度为22 ℃。

2.2.3 仿真结果与分析

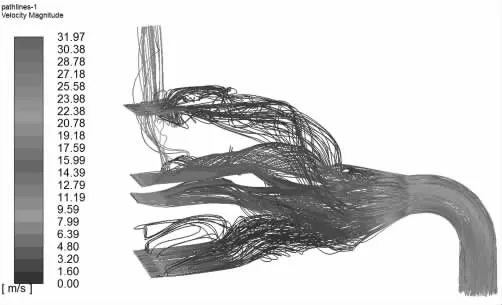

在速度流线图中可以看到流场分布趋势,管道内最高速度约32 m/s,在弯管曲率较大的区域。整个腔内流场较为均匀(图5)。

图5 正面速度流线图

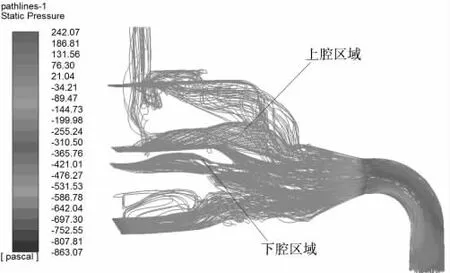

从速度流线图中可以看到,侧吸尘罩与切割腔体连接处产生局部涡流,形成回流区域(图6)。

图6 侧面速度流线图

在流线图中可以清晰看到压强在流场中分布趋势(图7)。腔内整体呈现负压,上、下腔区域负压(黄色区域)在-15 Pa 左右。对比图6 可知,上、下腔区域压强基本相同。

图7 压强流线图

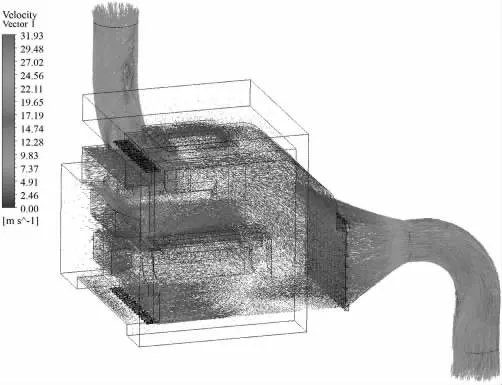

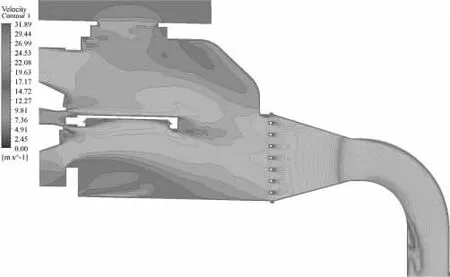

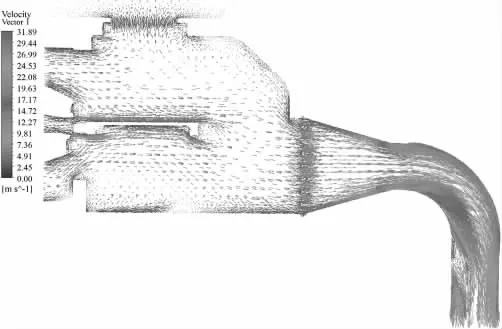

在速度矢量图中,可以看到流场中气流流动方向(图8)。为了进一步观察流动特征,取一中间截面的速度云图和矢量图进行分析(图9~图10)。

图8 速度矢量图

图9 中间截面内速度云图

图10 中间截面内速度矢量图

综上仿真结果分析:按照上述边界条件分析,管道内最高速度约为32 m/s,在弯管曲率较大的区域,可以有效地带走管道弯曲处激光切粉尘,防止管道堵塞。切割口区域流场较为均匀,速度约在6~7 m/s 范围,能保证切割平稳性,防止极片抖动,同时能快速降低激光切后飞溅的焊渣在腔体内问题,在腔体内实现冷却。腔内整体呈现负压,上、下腔区域负压(黄色区域)在-15 Pa 左右;最大负压为-863 Pa,在弯管曲率较大的区域,形成有效的吸附作用,将激光焊粉尘全部吸入除尘管道内。

3 实验验证与讨论

从图11 、图12 可以看出,在除尘系统未启动前,激光切极片上的灰尘颗粒数在8~13 个,均值为10.5 个;启动除尘系统后,激光切极片上的灰尘颗粒显著下降,灰尘颗粒数在0~3个,均值1.3 个,证明除尘系统能有效去除极片上的大部分灰尘颗粒,防止激光切焊渣和熔珠落入极片表面,除尘效果比较明显。

图11 除尘前后金相分析图(200×)

图12 除尘前后灰尘颗粒数对比

4 结束语

通过金相显微分析对比,确认激光切后的粉尘主要由普通粉尘、带点粉尘以及熔珠颗粒组成。对新的激光焊风幕阻断负吸除尘系统进行内部气流流体仿真分析,仿真结果表明:在弯管曲率较大的区域,除尘系统可以有效带走管道弯曲处激光切粉尘,防止管道堵塞。制作除尘系统样机,模拟实际工况环境进行,实验验证表明新的除尘系统能有效去除极片上的大部分灰尘颗粒,防止激光切焊渣和熔珠落入极片表面。综上所述,新的激光焊风幕阻断负吸除尘系统能够满足设计要求。